Wie heiß ist Laserschweißen?

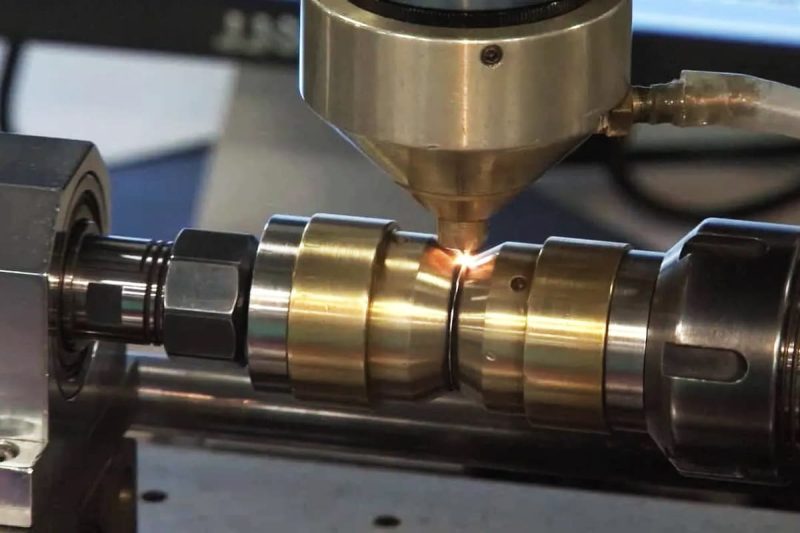

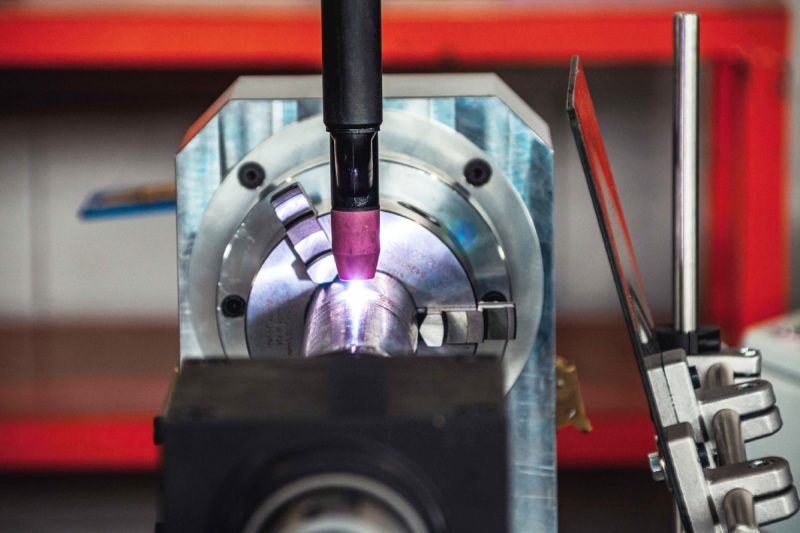

Laserschweißen ist eine effiziente und präzise Schweißtechnologie. Im Kern wird ein hochintensiver Laserstrahl verwendet, um das Material lokal zu schmelzen und durch schnelles Abkühlen eine starke Verbindung herzustellen. Im Gegensatz zu herkömmlichen Schweißverfahren ist die Energie beim Laserschweißen konzentriert und kontrollierbar und die Betriebstemperatur ist extrem hoch und kann problemlos 6000 °C oder mehr erreichen, was ausreicht, um die meisten Metalle und Legierungen zu schmelzen. Die Temperatur ist ein entscheidender Parameter beim Laserschweißen. Sie bestimmt nicht nur die Schmelzgeschwindigkeit und Schweißtiefe des Materials, sondern beeinflusst auch die Festigkeit und Oberflächenbeschaffenheit der Schweißverbindung. Aufgrund der hochkonzentrierten Wärmezufuhr des Laserstrahls bietet das Laserschweißen offensichtliche Vorteile in Bezug auf Geschwindigkeit, Präzision und Kontrolle der Wärmeeinflusszone (WEZ), was es in vielen Bereichen zum bevorzugten Verfahren macht.

Die Temperaturregelung beim Laserschweißen wirkt sich auch direkt auf die Eignung und die endgültige Leistung des Prozesses aus. Wenn die Schweißtemperatur zu hoch ist, kann das Material überbrennen oder es können Schweißfehler wie Poren und Risse auftreten. Wenn die Temperatur zu niedrig ist, wird das Material möglicherweise nicht vollständig geschmolzen, was zu Problemen wie unvollständiger Schweißdurchdringung führt. Darüber hinaus haben verschiedene Faktoren wie die Art des Schweißmaterials, die Laserleistung, der Strahlfokus und die Schweißgeschwindigkeit einen erheblichen Einfluss auf die Schweißtemperatur. Im tatsächlichen Betrieb optimieren Ingenieure normalerweise den Schweißeffekt, indem sie die Prozessparameter basierend auf dem Schmelzpunkt und der Wärmeleitfähigkeit des Materials anpassen. Gerade aufgrund dieser präzisen Temperaturregelung kann das Laserschweißen in anspruchsvollen Branchen wie der Automobilherstellung, der Luft- und Raumfahrt und der Medizintechnik weit verbreitet eingesetzt werden und hat seine überlegene Leistung und Anpassungsfähigkeit bewiesen.

Inhaltsverzeichnis

Temperaturen beim Laserschweißen verstehen

Das Prinzip der hohen Temperaturen beim Laserschweißen

Material durch die hohe Energiedichte des fokussierten Laserstrahls, um eine starke Schweißverbindung zu bilden. Während des Laserschweißprozesses kann die Brenntemperatur des Laserstrahls sehr hoch sein und normalerweise 6000 °C überschreiten und in einigen Fällen sogar bis zu 10000 °C erreichen. Diese hohe Temperatur reicht aus, um fast alle gängigen Metallmaterialien zu schmelzen, wie beispielsweise Edelstahl, Aluminiumlegierung, Kupferund Titanlegierungen. Die Hochtemperatureigenschaften des Laserschweißens ermöglichen es, den Schmelz- und Schweißvorgang in kurzer Zeit abzuschließen, und aufgrund der konzentrierten Wärmezufuhr kann die Wärmeeinflusszone (WEZ) minimiert werden, wodurch das Risiko thermischer Verformungen und Eigenspannungen verringert wird.

Im Vergleich zu herkömmlichen Schweißverfahren bietet das Laserschweißen folgende einzigartige Vorteile:

- Hohe Energiedichte: Beim Laserschweißen wird die Energie im Fokusbereich konzentriert, wodurch das Metall schnell schmelzen kann und es für Präzisionsschweißen geeignet ist.

- Hohe Regelgenauigkeit: Laserleistung, Strahlfokus und andere Parameter können präzise eingestellt werden, um eine gut kontrollierbare Temperaturverteilung zu gewährleisten.

- Schnelles Aufheizen: Beim Laserschweißen kann Metall innerhalb von Millisekunden schnell schmelzen, wodurch die Schweißgeschwindigkeit deutlich erhöht wird.

Vergleich der Laserschweißtemperatur mit anderen Schweißverfahren

Im Vergleich zu anderen herkömmlichen Schweißverfahren weist das Laserschweißen unterschiedliche Temperatureigenschaften und Wärmeeinflussmodi auf. Nachfolgend finden Sie einen Temperaturvergleich zwischen Laserschweißen, Lichtbogenschweißen und Widerstandsschweißen:

Laserschweißen

- Temperaturbereich: üblicherweise zwischen 6000℃ und 10000℃, die Temperatur im Brennbereich kann sehr hoch sein.

- Temperaturverteilung: Beim Laserschweißen konzentriert sich die Temperatur im Schweißbereich, es diffundiert nahezu keine Wärme in die umliegenden Materialien.

- Merkmale: Aufgrund der hochkonzentrierten Temperatur und der präzisen Steuerung kann das Laserschweißen das Schmelzen in sehr kurzer Zeit abschließen, mit hoher Schweißgeschwindigkeit und kleiner Wärmeeinflusszone. Es eignet sich für Szenen mit extrem hohen Anforderungen an Schweißgenauigkeit und -qualität.

Lichtbogenschweißen

- Temperaturbereich: im Allgemeinen zwischen 3500 °C und 6000 °C, abhängig von der Lichtbogenart und den Schweißbedingungen.

- Temperaturverteilung: Beim Lichtbogenschweißen kommt es zu einer breiten Temperaturverteilung und die Temperatur verteilt sich über eine größere Fläche, was zu einer größeren Wärmeeinflusszone führen kann.

- Merkmale: Lichtbogenschweißen wird normalerweise zum Schweißen dickerer Materialien verwendet. Obwohl die Temperatur höher ist, kann es aufgrund der großen Wärmezufuhr zu mehr thermischer Verformung und Spannung kommen, und die Steuergenauigkeit ist relativ schlecht.

Widerstandsschweissen

- Temperaturbereich: Die Temperatur beim Widerstandsschweißen liegt üblicherweise unter 3000 °C und konzentriert sich auf die Kontaktstelle.

- Temperaturverteilung: Beim Widerstandsschweißen konzentriert sich die Temperatur vor allem dort, wo die beiden Elektroden das Material berühren und es kommt zu lokaler Erwärmung.

- Eigenschaften: Widerstandsschweißen eignet sich zum Schweißen dünner Plattenmaterialien. Die niedrige Temperatur und der konzentrierte Schweißbereich helfen, Überhitzung zu vermeiden, aber der Anwendungsbereich ist begrenzt.

Aufgrund seiner hohen Temperatur und der konzentrierten Wärmezufuhr eignet sich das Laserschweißen für hochpräzise Schweißarbeiten, die eine genaue Kontrolle der Schweißtemperatur und eine kleine Wärmeeinflusszone erfordern. Im Vergleich zu herkömmlichen Lichtbogenschweiß- und Widerstandsschweißverfahren bietet das Laserschweißen eine höhere Energiedichte, einen schnelleren Schweißprozess und eine kleinere Wärmeeinflusszone, weshalb es in der Luft- und Raumfahrt, im Automobilbau, in der Elektronikindustrie und in anderen Bereichen weit verbreitet ist. Die Unterschiede in der Temperaturregelung und Schweißqualität verschiedener Schweißverfahren führen auch dazu, dass sie bei unterschiedlichen Materialien und industriellen Anforderungen ihre Vorteile und Einschränkungen haben.

Faktoren, die die Schweißtemperatur beeinflussen

Laserschweißen ist eine Präzisionsschweißtechnologie und die Schweißtemperatur wird von vielen Faktoren beeinflusst. Diese Faktoren stehen in direktem Zusammenhang mit dem Schweißeffekt, der Schweißqualität und der Leistung des Endprodukts. Als Nächstes werden wir ausführlich besprechen, wie mehrere wichtige Faktoren die Temperatur beim Laserschweißen beeinflussen.

Laserleistung

Die Ausgangsleistung des Lasers ist einer der entscheidendsten Faktoren, die die Laserschweißtemperatur beeinflussen. Je höher die Leistung, desto größer die vom Laserstrahl abgegebene Energie und desto dicker das Material, das geschmolzen werden kann. Dies kann jedoch auch zu Problemen wie Überbrennen und thermischen Schäden führen.

- Hochleistungslaser: Wird für dickere Materialien verwendet und kann schnell genug Energie liefern, um das Material zu schmelzen. Die Leistung von Industrielasern Laserschweißmaschinen liegt normalerweise zwischen 500 W und 6000 W. Je nach Bedarf kann die Leistung an die Dicke und Art verschiedener Materialien angepasst werden. Laserschweißen mit höherer Leistung eignet sich für dicke Materialien und die Produktion in großem Maßstab, führt jedoch auch eher zu Wärmestaus, die zu thermischen Verformungen oder ungleichmäßigem Schweißen führen.

- Laser mit geringer Leistung: Geeignet für dünne Materialien, ermöglicht Feinschweißen mit kontrollierter Wärmezufuhr. Laserschweißen mit geringer Leistung kann die thermische Belastung des Materials verringern, aber wenn die Leistung zu niedrig ist, schmilzt das Material möglicherweise nicht vollständig, was zu einer unzureichenden Festigkeit der Schweißverbindung führt.

Strahlfokus

Der Fokus des Strahls ist einer der Schlüsselfaktoren, die die Temperaturverteilung beim Laserschweißen bestimmen. Der Fokus des Laserstrahls wirkt sich direkt auf die Energiedichte aus, die wiederum die Temperatur während des Schweißvorgangs bestimmt.

- Präziser Fokus: Je präziser der Laserstrahl fokussiert ist, desto höher sind die Energiedichte und Temperatur, wodurch das Material schnell schmelzen und das Schweißen abgeschlossen werden kann. Durch präzises Fokussieren kann eine gleichmäßige Wärmeverteilung beim Schweißen und gute Schweißergebnisse gewährleistet werden.

- Fokusversatz: Wenn der Fokus des Laserstrahls versetzt ist oder der Fokus nicht präzise genug ist, ist die Energieverteilung ungleichmäßig und die Temperatur im Schweißbereich ist ebenfalls ungleichmäßig, was zu einer geringen Festigkeit der Schweißverbindung oder sogar zu Qualitätsproblemen wie Kaltverschweißungen und Rissen führen kann.

Materialtyp

Die Wärmeleitfähigkeitseigenschaften und Schmelzpunktunterschiede verschiedener Materialien bestimmen die erforderliche Schweißtemperatur. Die Wärmeleitfähigkeit, der Schmelzpunkt und das Reflexionsvermögen des Materials können die Ergebnisse des Laserschweißens erheblich beeinflussen.

- Wärmeleitfähigkeit: Materialien mit hoher Wärmeleitfähigkeit (wie Kupfer und Aluminium) können Wärme schnell vom Schweißbereich in die Umgebung abgeben, was bedeutet, dass zum Schmelzen dieser Materialien höhere Temperaturen erforderlich sind. Im Gegensatz dazu neigen Materialien mit geringer Wärmeleitfähigkeit (wie Edelstahl und Titan) eher dazu, Wärme in einem lokalen Bereich anzusammeln, sodass es relativ einfach ist, die erforderliche Schweißtemperatur zu erreichen.

- Schmelzpunkt: Der Unterschied in den Schmelzpunkten verschiedener Materialien wirkt sich auch direkt auf die Schweißtemperatur aus. Beispielsweise liegt der Schmelzpunkt von Edelstahl bei 1450 °C, während der Schmelzpunkt von Aluminiumlegierungen niedriger ist und bei etwa 660 °C liegt. Dies bedeutet, dass das Schweißen von Edelstahl höhere Temperaturen und eine stärkere Laserleistung erfordert, während beim Schweißen von Aluminiumlegierungen niedrigere Temperaturen verwendet werden können.

Schweißgeschwindigkeit

Ein weiterer wichtiger temperaturbeeinflussender Faktor ist die Schweißgeschwindigkeit. Sie bestimmt den Wärmeeintrag des Materials pro Zeiteinheit, was wiederum die Schweißtemperatur beeinflusst.

- Höhere Schweißgeschwindigkeit: Bei schnellerer Schweißgeschwindigkeit durchdringt der Laserstrahl die Schweißnaht in kürzerer Zeit und die Wärmezufuhr zum Material wird reduziert. Dies führt zu einer niedrigeren Temperatur in der Schweißzone und einer geringeren Wärmeansammlung, was zur Reduzierung der Wärmeeinflusszone, Verformung und Eigenspannung beiträgt. Zu hohe Schweißgeschwindigkeiten können jedoch zu einem unzureichenden Schmelzen des Schweißmetalls führen, was zu Problemen mit der Schweißqualität führt.

- Niedrigere Schweißgeschwindigkeit: Bei niedrigeren Schweißgeschwindigkeiten kann der Laserstrahl länger in der Schweißzone verbleiben, wodurch sich Wärme ansammeln und die Temperatur der Schweißzone steigen kann. Dies ist beim Schweißen dickerer Materialien hilfreich, kann aber auch zu Überhitzung, Verformung und Ausdehnung der Wärmeeinflusszone führen.

Die Laserschweißtemperatur wird von vielen Faktoren beeinflusst, darunter Laserleistung, Strahlfokus, Materialart und Schweißgeschwindigkeit. Jeder Faktor beeinflusst die Schweißtemperatur in unterschiedlichem Maße und bestimmt so die Wirkung und Qualität des Schweißens. Im tatsächlichen Betrieb müssen die Schweißparameter je nach Materialart, Dicke und Prozessanforderungen optimiert werden, um einen reibungslosen Schweißprozess zu gewährleisten und hochwertige Schweißverbindungen zu erhalten.

Temperaturbereich des Laserschweißens

Laserschweißen ist ein hochpräzises Schweißverfahren, bei dem das Material mit einem konzentrierten Energielaserstrahl erhitzt wird. Während des Schweißvorgangs ist die Temperaturverteilung breit gefächert und reicht vom Schmelzpunkt des Materials bis zur Spitzentemperatur der Schweißzone. Die Kontrolle und Steuerung der Temperatur ist für die Qualität der Schweißnaht von entscheidender Bedeutung. Im Folgenden werden die verschiedenen Aspekte der Temperatur beim Laserschweißen ausführlich erläutert, darunter der Schmelzpunkt des Materials, die Temperatur der Wärmeeinflusszone (WEZ) und die Spitzentemperatur des Schweißbads.

Schmelzpunkt des Materials

Beim Laserschweißen muss der Laserstrahl das Material über seinen Schmelzpunkt erhitzen, damit es schmilzt und eine Schweißverbindung entsteht. Unterschiedliche Materialien haben unterschiedliche Schmelzpunkte, was sich direkt auf die zum Laserschweißen erforderliche Temperatur auswirkt. Im Folgenden sind die Schmelzpunktbereiche gängiger Materialien aufgeführt:

- Stahl: Der Schmelzpunkt von Stahl liegt normalerweise zwischen 1200 °C und 1500 °C. Der Schmelzpunkt variiert je nach Stahlsorte (z. B. Kohlenstoffstahl, legierter Stahl usw.). Der Schmelzpunkt von Kohlenstoffstahl ist relativ niedrig, während die Schmelzpunkte von legiertem Stahl und Edelstahl höher sein können.

- Aluminium: Der Schmelzpunkt von Aluminium ist relativ niedrig und liegt im Allgemeinen zwischen 600 °C und 700 °C. Aufgrund seines niedrigeren Schmelzpunkts lässt sich Aluminium leichter laserschweißen, ist jedoch auch anfälliger für Überhitzung, was zu thermischer Verformung führt.

- Titanlegierung: Der Schmelzpunkt einer Titanlegierung liegt bei etwa 1660 °C und ist damit höher als der von Stahl und Aluminium. Daher muss beim Schweißen einer Titanlegierung die Lasertemperatur in einem höheren Bereich geregelt werden, um die Schmelz- und Schweißqualität sicherzustellen.

Diese Schmelzpunktbereiche bestimmen die Auswahl und Einstellung der Laserleistung und stellen auch Anforderungen an das Wärmemanagement während des Schweißprozesses.

Temperatur der Wärmeeinflusszone (WEZ)

Die Wärmeeinflusszone (WEZ) bezeichnet den Bereich, in dem die Materialtemperatur aufgrund der Erwärmung durch den Laserstrahl während des Schweißvorgangs ansteigt, jedoch nicht den Schmelzpunkt erreicht. Obwohl in diesem Bereich kein Schmelzen auftritt, ändert sich die Mikrostruktur des Materials aufgrund der Temperaturerhöhung, was sich auf die mechanischen Eigenschaften des Materials auswirken kann.

- Temperaturbereich: Die Temperatur der Wärmeeinflusszone liegt normalerweise unter dem Schmelzpunkt des Materials, ist jedoch ausreichend, um Änderungen in der Gitterstruktur des Materials zu verursachen. Sie liegt normalerweise im Bereich zwischen 500 °C und 1000 °C. Bei einigen hochfesten Materialien reichen diese Temperaturen aus, um Härteänderungen und möglicherweise sogar Versprödung zu verursachen.

- Einflussfaktoren: Die Temperatur der Wärmeeinflusszone wird von vielen Faktoren beeinflusst, darunter Laserleistung, Strahlfokus, Schweißgeschwindigkeit und Wärmeleitfähigkeit des Materials. Je höher die Laserleistung und je langsamer die Schweißgeschwindigkeit, desto größer die Wärmeeinflusszone und desto höher die Temperatur.

Die Kontrolle der HAZ-Temperatur ist entscheidend für die Qualität der Schweißverbindung. Eine zu hohe HAZ-Temperatur kann zu einer Verschlechterung der Materialeigenschaften führen und sogar die Gesamtschweißfestigkeit und Lebensdauer beeinträchtigen.

Maximale Schweißbadtemperatur

Das Schweißbad ist der Bereich aus flüssigem Metall, der durch das geschmolzene Metall während des Laserschweißprozesses gebildet wird. Die Spitzentemperatur des Schweißbades ist die konzentrierteste Temperatur während des Schweißprozesses und befindet sich normalerweise in der Mitte der Schweißzone. Die Temperatur des Schweißbades liegt normalerweise zwischen 3000 °C und 6000 °C, was ausreicht, um die meisten Metalle zu schmelzen und der Schlüssel zur Bildung einer starken Schweißverbindung ist.

- Temperaturbereich des Schweißbads: Die Temperatur des Schweißbads kann je nach Material und Laserparametern variieren. Bei Materialien mit hohem Schmelzpunkt (wie Titanlegierungen, Edelstahl usw.) kann die Temperatur des Schweißbads über 3000 °C erreichen, während bei Materialien mit niedrigem Schmelzpunkt (wie Aluminiumlegierungen) die Temperatur relativ niedrig ist und normalerweise zwischen 3000 °C und 4500 °C liegt.

- Einfluss der Temperatur auf die Schweißqualität: Die Temperatur des Schweißbades bestimmt direkt die Tiefe und Breite des Schmelzbades sowie die Form der endgültigen Schweißverbindung. Eine zu hohe Temperatur des Schweißbades kann dazu führen, dass das Schmelzbad zu tief ist, was das Risiko einer thermischen Verformung erhöht, während eine zu niedrige Temperatur zu unzureichender Schweißung und unzureichender Verbindungsfestigkeit führen kann.

Beim Laserschweißen reicht die Temperatur vom Schmelzpunkt des Materials bis zur Spitzentemperatur des Schweißbades. Der Schmelzpunkt bestimmt die Mindesttemperatur, die der Laser erreichen muss, während die Temperatur der Wärmeeinflusszone und die Spitzentemperatur des Schweißbades die Tiefe der Schweißnaht, die Festigkeit der Verbindung und die endgültigen Eigenschaften des Materials beeinflussen. Unterschiedliche Materialien, Schweißparameter und Prozesseinstellungen beeinflussen die Temperaturverteilung während des Schweißens. Daher muss die Temperatur im tatsächlichen Betrieb genau kontrolliert werden, um die Qualität der Schweißnaht und die Zuverlässigkeit der Schweißverbindung sicherzustellen.

Einfluss der Temperatur auf die Schweißqualität und -leistung

Die Temperatur ist ein entscheidender Faktor beim Laserschweißen, da sie die Schweißqualität, die Materialeigenschaften und die Leistung des fertigen Werkstücks beeinflusst. Beim Laserschweißen muss das Material auf eine ausreichende Temperatur erhitzt werden, damit es schmilzt und sich verbindet. Zu hohe oder zu niedrige Temperaturen wirken sich jedoch negativ auf die Schweißqualität und die Materialeigenschaften aus. Im Folgenden werden die spezifischen Auswirkungen der Temperatur auf die Schweißqualität und -leistung ausführlich erläutert.

Materialeigenschaften

Während des Schweißvorgangs führen Temperaturänderungen zu Änderungen der Mikrostruktur des Materials, die sich direkt auf die mechanischen Eigenschaften der Schweißverbindung auswirken.

- Kornverfeinerung oder -vergröberung: Beim Laserschweißen wird das Material schnell erhitzt und abgekühlt, und Temperaturänderungen können zu einer Kornverfeinerung oder -vergröberung führen. Die Größe der Körner wirkt sich direkt auf die Festigkeit und Zähigkeit des Materials aus. Eine zu hohe Temperatur kann zu einer Kornvergröberung führen, wodurch die Festigkeit der Schweißverbindung verringert wird. Umgekehrt können niedrigere Schweißtemperaturen zu zu vielen feinen Körnern führen, was die Zähigkeit des geschweißten Bereichs schwächen kann.

- Phasenwechsel: Manche Materialien durchlaufen beim Erhitzen Phasenwechsel, wie z. B. Stahl, der bei hohen Temperaturen von Ferrit zu Austenit wechselt. Dieser Phasenwechsel kann zu Änderungen der mechanischen Eigenschaften des Materials führen. Bei unterschiedlichen Schweißtemperaturen können auch unterschiedliche Wärmebehandlungsprozesse (wie Glühen, Abschrecken) auftreten, die sich auf die Härte, Zugfestigkeit und Dauerfestigkeit des Materials auswirken.

Schweißqualität

Die Temperatur hat einen direkten Einfluss auf die Qualität von Schweißverbindungen, insbesondere im Hinblick auf die Integrität und Stabilität der Verbindung.

- Zu hohe Temperatur: Zu hohe Temperaturen können eine Reihe von Schweißfehlern verursachen, darunter Poren, Risse, Überbrennen usw. Bei hohen Temperaturen ist das Metallschmelzbad zu groß und Gas kann leicht in das Schmelzbad eindringen, was zur Bildung von Poren führt. Darüber hinaus können hohe Temperaturen auch Oxidation oder spröde Phasen auf der Oberfläche des Materials verursachen, was das Risiko von Schweißrissen erhöht. Zu hohe Temperaturen können auch zu Überbrennen des Materials führen, wodurch der Schweißbereich überschmilzt und letztendlich die Festigkeit der Verbindung verringert wird.

- Zu niedrige Temperatur: Wenn die Schweißtemperatur zu niedrig ist, kann das Metall nicht vollständig geschmolzen werden, was zu einer unvollständigen Durchdringung führen kann. Unvollständige Durchdringung bezieht sich auf die Tatsache, dass der geschmolzene Teil der Schweißverbindung nicht vollständig verbunden ist, was zu einer Verringerung der Verbindungsfestigkeit führt. Darüber hinaus können niedrigere Schweißtemperaturen auch unebene Oberflächen von Schweißverbindungen, Kaltrisse oder eine verringerte Zugfestigkeit verursachen.

Eigenspannung und Verformung

Beim Laserschweißen kommt es aufgrund der hohen Temperaturen im Schweißbereich zu Wärmeausdehnung und -kontraktion, was zu Eigenspannungen und thermischen Verformungen führt.

- Restspannung: Beim Hochtemperaturschweißen dehnt und zieht sich das Metall zusammen. Die Wärmeausdehnung des geschweißten Bereichs ist normalerweise größer als die des ungeschweißten Bereichs, wodurch Restspannung entsteht. Übermäßige Restspannung kann dazu führen, dass sich das Material während des Gebrauchs verformt und sogar zum Bruch oder Ermüdungsbruch der Verbindung führt. Das Vorhandensein von Restspannung kann auch zur Rissausbreitung im geschweißten Teil führen, was die Zuverlässigkeit der Gesamtstruktur beeinträchtigt.

- Thermische Verformung: Die hohen Temperaturen beim Laserschweißen können zu thermischer Verformung des Materials führen, insbesondere bei dünnen Materialien. Der Grad der thermischen Verformung hängt von Faktoren wie Schweißtemperatur, Wärmeausdehnungskoeffizient des Materials und Schweißgeschwindigkeit ab. Thermische Verformung kann zu ungenauen Abmessungen von Teilen führen und dadurch die Montage und Funktion der Teile beeinträchtigen. Insbesondere in einigen Präzisionsfertigungsbranchen wie der Luft- und Raumfahrt und der Elektronikfertigung kann übermäßige thermische Verformung dazu führen, dass Teile die Toleranzanforderungen nicht mehr erfüllen.

Wärmebehandlung und Korrektur nach dem Schweißen

Um die beim Schweißen entstehenden Restspannungen und thermischen Verformungen zu kontrollieren und zu reduzieren, ist nach dem Schweißen normalerweise eine entsprechende Wärmebehandlung oder Korrektur erforderlich.

- Wärmebehandlung: Nach dem Schweißen müssen Materialien häufig geglüht, normalisiert oder abgeschreckt werden, um Restspannungen zu beseitigen, die Mikrostruktur des Materials zu optimieren und die mechanischen Eigenschaften zu verbessern. Durch die Steuerung des Heiz- und Kühlprozesses können die nachteiligen Auswirkungen zu hoher oder zu niedriger Temperaturen wirksam reduziert werden.

- Korrektur: Bei größeren thermischen Verformungen ist in der Regel eine mechanische Korrektur oder der Einsatz von Lasernivellierungstechnologie erforderlich, um die Form- und Größenabweichungen des Werkstücks zu korrigieren. Dies hilft, die ursprüngliche Form des geschweißten Teils wiederherzustellen und seine Genauigkeit und Stabilität während des Gebrauchs sicherzustellen.

Die Temperatur hat einen erheblichen Einfluss auf die Qualität und Leistung des Laserschweißens. Von den mikrostrukturellen Veränderungen des Materials über die Festigkeit und Stabilität der Schweißverbindung bis hin zu den Restspannungen und thermischen Verformungen während des Schweißvorgangs ist die Temperaturkontrolle der Schlüssel zur Gewährleistung der Schweißqualität. Zu hohe oder zu niedrige Temperaturen können Schweißfehler verursachen und die Leistung und Zuverlässigkeit des Endprodukts beeinträchtigen. Daher sind beim Laserschweißen eine präzise Temperaturkontrolle und eine angemessene Verwaltung der Schweißparameter unerlässlich, um qualitativ hochwertige Schweißverbindungen zu erhalten.

Regelung der Temperatur beim Laserschweißen

Um qualitativ hochwertige Schweißergebnisse zu gewährleisten, ist es wichtig, die Temperatur beim Laserschweißen genau zu kontrollieren. Die Schweißtemperatur wirkt sich direkt auf die Festigkeit der Schweißverbindung, die Mikrostruktur des geschweißten Bereichs und die Leistung des Endprodukts aus. Im Folgenden finden Sie einige häufig verwendete Strategien zur Temperaturkontrolle, die dazu beitragen, den Schweißprozess zu optimieren und die Stabilität und Konsistenz der Schweißqualität sicherzustellen.

Prozessparameter anpassen

Während des Schweißvorgangs sind Prozessparameter wie Laserleistung, Schweißgeschwindigkeit und Strahlmodus wichtige Faktoren, die die Schweißtemperatur beeinflussen. Die genaue Einstellung dieser Parameter hilft dabei, die gewünschte Temperaturregelung zu erreichen.

- Laserleistung: Die Laserleistung bestimmt direkt die Menge der zugeführten Energie, die wiederum die Temperatur des Schmelzbades beeinflusst. Eine höhere Leistung eignet sich zum Schweißen dicker Materialien, kann aber zu Überbrennen oder thermischen Schäden führen. Eine geringere Leistung eignet sich zum Schweißen dünner Materialien, kann aber zu unvollständiger Durchdringung führen. Die Leistung sollte entsprechend der Materialdicke und den Schweißanforderungen angepasst werden.

- Schweißgeschwindigkeit: Die Schweißgeschwindigkeit ist umgekehrt proportional zur Wärmezufuhr. Schnellere Schweißgeschwindigkeiten können die Wärmezufuhr verringern und somit die Schweißtemperatur senken, was für dünne Materialien oder Situationen geeignet ist, in denen weniger Wärme erforderlich ist. Langsamere Schweißgeschwindigkeiten können für mehr Wärmezufuhr sorgen, was für dicke Materialien oder Situationen geeignet ist, in denen stärkere Schweißnähte erforderlich sind.

- Strahlmodus: Der Fokussierungsmodus des Laserstrahls (z. B. kreisförmiger, rechteckiger oder linearer Modus) beeinflusst die Energiedichte des Strahls und damit die Temperaturverteilung. Eine genaue Strahlfokussierung kann die Laserenergie auf einen kleinen Bereich konzentrieren und das Material schnell erhitzen. Und der erweiterte Strahlmodus kann die Wärme gleichmäßig verteilen und das Risiko einer lokalen Überhitzung verringern.

Vorwärmen und Nachwärmen

Bestimmte Materialien reagieren sehr empfindlich auf Hitze, insbesondere Materialien wie Aluminiumlegierungen und hochfester Stahl. Strategien zur Kontrolle der Wärmezufuhr umfassen Vorwärmen und Nachwärmen, was dazu beitragen kann, Risse, thermische Verformungen und Eigenspannungen zu reduzieren.

- Vorwärmen: Unter Vorwärmen versteht man das Erhitzen des Materials auf eine bestimmte Temperatur vor dem Schweißen. Bei Materialien mit niedrigem Schmelzpunkt wie Aluminiumlegierungen und Magnesiumlegierungen kann das Vorwärmen die thermische Spannung und das Rissrisiko verringern, die durch schnelles Abkühlen des Materials während des Schweißens verursacht werden. Vorwärmen kann auch den Thermoschock während des Schweißens verringern und Risse vermeiden, die durch übermäßige Temperaturunterschiede verursacht werden.

- Nachwärmen: Das Erwärmen (oder Glühen) nach dem Schweißen trägt dazu bei, die Restspannung im Schweißbereich zu reduzieren, das Risiko einer thermischen Verformung zu verringern und die mechanischen Eigenschaften der Schweißverbindung zu verbessern. Das Nachwärmen wird normalerweise durch die Steuerung der Abkühlrate nach dem Schweißen erreicht, insbesondere beim Schweißen von hochfestem Stahl oder anderen wärmeempfindlichen Materialien.

Überwachungs- und Feedbacksystem

Moderne Laserschweißgeräte sind in der Regel mit hochpräzisen Temperaturüberwachungssystemen ausgestattet, die die Schweißtemperatur in Echtzeit überwachen und die Prozessparameter entsprechend den Echtzeitdaten anpassen können. Diese Systeme verbessern nicht nur die Genauigkeit des Schweißprozesses, sondern gewährleisten auch eine gleichbleibende Schweißqualität.

- Temperatursensor: Der Temperatursensor kann die Temperatur des Schweißbereichs in Echtzeit messen und die Temperaturänderungsinformationen an das Steuerungssystem zurückmelden. Zu den häufig verwendeten Sensoren gehören Infrarot-Temperatursensoren und Laserspektrumsensoren, die die Temperatur des Schweißbereichs berührungslos überwachen können.

- Automatisches Rückkopplungsanpassungssystem: Das Temperaturüberwachungssystem kann mit dem Laserleistungssteuerungssystem und dem Schweißgeschwindigkeitssteuerungssystem verbunden werden, um die Laserleistung und Schweißgeschwindigkeit dynamisch entsprechend der tatsächlichen Schweißtemperatur anzupassen und die Temperatur im erforderlichen Bereich zu halten. Ein solches automatisches Rückkopplungssystem verbessert nicht nur die Stabilität des Schweißens, sondern reduziert auch die Fehler durch menschliche Bedienung.

Andere Strategien zur Temperaturregelung

Zusätzlich zu den oben genannten Methoden können beim Laserschweißen weitere Technologien kombiniert werden, um die Temperatur weiter zu kontrollieren.

- Laserpulssteuerung: Durch die Anpassung der Frequenz und Dauer des Laserpulses kann der Wärmeeintrag präzise gesteuert werden. Kurze Pulse können einen geringeren Temperatureintrag erzielen und eignen sich für wärmeempfindliche Materialien, während lange Pulse für Schweißaufgaben geeignet sind, die höhere Temperaturen erfordern.

- Mehrstrahlschweißen: Der Einsatz mehrerer parallel arbeitender Laserstrahlen beim Schweißvorgang trägt zu einer gleichmäßigen Wärmeverteilung im Schweißbereich bei, vermeidet lokale Überhitzungen und verbessert so die Schweißqualität.

Die Temperatur beim Laserschweißen kann durch präzises Anpassen der Prozessparameter, Vor- und Nachwärmen, effektive Kühlstrategien und moderne Temperaturüberwachungs- und Rückmeldesysteme effektiv gesteuert werden. Diese Steuerungen tragen dazu bei, dass die Temperatur beim Schweißen im optimalen Bereich bleibt, was zu hochwertigen Schweißverbindungen, einem geringeren Fehlerrisiko und einer optimierten Leistung des Endprodukts führt.

Temperaturüberlegungen bei bestimmten Anwendungen

Laserschweißtechnologie wird in vielen Branchen häufig eingesetzt, und die Schweißtemperaturanforderungen in verschiedenen Bereichen unterscheiden sich erheblich. Wenn in jeder Branche Laserschweißen eingesetzt wird, ist es notwendig, die Schweißtemperatur basierend auf Materialeigenschaften, Schweißzielen und Qualitätsanforderungen genau zu steuern. Hier sind einige Überlegungen zur Temperatursteuerung für wichtige Branchen.

Automobilindustrie

In der Automobilindustrie wird das Laserschweißen häufig zum Schweißen von Karosseriestrukturteilen wie Türen, Dächern, Fahrgestellen usw. eingesetzt. Diese Branche stellt sehr hohe Anforderungen an die Schweißqualität und -effizienz, weshalb die Temperaturkontrolle besonders wichtig ist.

- Schweißfestigkeit: Die Karosseriestruktur muss eine hohe Schweißfestigkeit aufweisen, um die Fahrsicherheit zu gewährleisten. Daher muss die Schweißtemperatur hoch genug sein, um eine gute Verschmelzung des Schweißbereichs zu gewährleisten und die hohen Festigkeitsanforderungen zu erfüllen. Eine zu hohe Temperatur kann jedoch zur Sprödigkeit der Schweißverbindung führen, daher muss die Wärmezufuhr genau kontrolliert werden.

- Effizienz und Produktionsrate: Die Automobilindustrie stellt hohe Anforderungen an die Produktionsgeschwindigkeit. Die Temperaturregelung beim Schweißen muss nicht nur die Schweißqualität sicherstellen, sondern auch die Schweißeffizienz berücksichtigen. Daher kann die Regelung der geeigneten Schweißtemperatur dazu beitragen, die Geschwindigkeit der Produktionslinie zu erhöhen und gleichzeitig hochwertige Schweißverbindungen aufrechtzuerhalten.

- Die Wärmeeinflusszone (WEZ): Das Körpermaterial besteht meist aus hochfestem Stahl oder einer Aluminiumlegierung, und die Kontrolle der Wärmeeinflusszone ist besonders wichtig. Übermäßige Temperaturen führen dazu, dass die Wärmeeinflusszone weicher wird und die mechanischen Eigenschaften des Materials beeinträchtigt werden. Daher ist es notwendig, übermäßig hohe Schweißtemperaturen zu vermeiden, um eine Verschlechterung der Materialleistung zu verhindern.

Luft-und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stellt äußerst strenge Anforderungen an die Leistungsfähigkeit von Materialien, und die Temperaturkontrolle beim Schweißen ist besonders wichtig. Insbesondere bei der Herstellung von Flugzeugstrukturteilen und Triebwerkskomponenten wirkt sich eine zu hohe oder zu niedrige Schweißtemperatur erheblich auf die Leistungsfähigkeit des Materials aus.

- Kontrolle der Wärmeeinflusszone: In der Luft- und Raumfahrtindustrie verwendete Materialien wie Titanlegierungen und Hochtemperaturlegierungen weisen im Allgemeinen eine hohe Festigkeit und Korrosionsbeständigkeit auf. Während des Schweißvorgangs muss die Wärmezufuhr präzise kontrolliert werden, um eine übermäßig große Wärmeeinflusszone (WEZ) zu vermeiden. Überhitzung kann zu einer Verringerung der Festigkeit des Materials und sogar zu Rissen führen, was die Gesamtleistung der Strukturteile beeinträchtigt.

- Temperaturgenauigkeit: Eine hochpräzise Temperaturregelung ist eine Kernanforderung der Luft- und Raumfahrtindustrie. Da das Material sehr empfindlich auf Temperaturschwankungen reagiert, müssen beim Schweißen Laser mit geringer Leistung eingesetzt werden, um den Wärmeeintrag zu reduzieren und sicherzustellen, dass die Schweißverbindung nicht zu stark beeinträchtigt wird.

- Schweißqualität: Im Luft- und Raumfahrtbereich steht die Schweißqualität in direktem Zusammenhang mit der Flugsicherheit. Daher ist es wichtig sicherzustellen, dass die Temperatur beim Schweißen immer im optimalen Bereich gehalten wird, um eine ungleichmäßige Erwärmung oder Überhitzung zu vermeiden.

Elektronikfertigung

Im Bereich der Elektronikfertigung wird das Laserschweißen zum Verbinden kleiner Präzisionsteile wie Mikroschaltungen, Steckverbinder und Komponenten eingesetzt. Da diese Komponenten klein und sehr hitzeempfindlich sind, ist die Temperaturkontrolle besonders wichtig.

- Überhitzungsgefahr: Die Komponenten und Schaltkreise elektronischer Baugruppen reagieren sehr empfindlich auf Temperaturanstiege. Eine zu hohe Schweißtemperatur kann zu Komponentenschäden oder Leistungseinbußen führen, beispielsweise zu Schäden an der Leiterplatte oder Schweißfehlern an der Komponente. Daher muss beim Schweißen eine geringere Laserleistung verwendet werden, um die Wärmezufuhr zu verringern und eine Überhitzung zu vermeiden.

- Einsatz von Lasern mit geringer Leistung: Um thermische Schäden an Bauteilen zu reduzieren, verwendet die Elektronikfertigungsindustrie üblicherweise Laser mit geringer Leistung und steuert Fokus und Schweißzeit des Laserstrahls präzise. Mit solchen Schweißverfahren mit geringer Leistung lassen sich qualitativ hochwertige Verbindungen erzielen, ohne empfindliche elektronische Bauteile zu beschädigen.

- Überwachung des Temperaturanstiegs: Um eine genaue Temperaturkontrolle während des Schweißens zu gewährleisten, verwendet die Elektronikfertigungsindustrie normalerweise ein Temperaturüberwachungssystem, das Echtzeit-Feedback zur Temperatur während des Schweißens liefert. Durch die Überwachung des Temperaturanstiegs wird die Laserleistung oder die Schweißgeschwindigkeit angepasst, um sicherzustellen, dass die Schweißtemperatur immer in einem sicheren Bereich liegt.

Herstellung medizinischer Geräte

Bei der Herstellung medizinischer Geräte wird die Präzisionsschweißtechnologie häufig eingesetzt, um winzige Teile wie chirurgische Instrumente, Implantate und Gehäuse medizinischer Geräte zu verbinden. Diese Anwendungen stellen extrem hohe Anforderungen an die Schweißgenauigkeit und Kontaminationsfreiheit.

- Präzisionsanforderungen: Die Schweißteile von medizinischen Geräten sind normalerweise sehr klein und empfindlich, daher ist eine präzise Temperaturregelung erforderlich. Übermäßige Temperaturen können zu einer Überhitzung des Schweißbereichs führen und dadurch das Material beschädigen oder die Verbindung versagen lassen. Um dies zu vermeiden, wird beim Laserschweißen normalerweise eine geringe Leistung verwendet und der Strahlfokus genau gesteuert, um eine gleichmäßige Temperatur am Schweißpunkt sicherzustellen.

- Anforderungen an die Schadstofffreiheit: Das Schweißen von medizinischen Geräten muss in einer sauberen Umgebung erfolgen, um zu vermeiden, dass Schadstoffe die Produktqualität beeinträchtigen. Die Schweißtemperatur muss streng kontrolliert werden, um eine durch übermäßige Temperaturen verursachte Metalloxidation oder schädliche Gase zu vermeiden, die die Sicherheit und Hygiene des Endprodukts beeinträchtigen.

- Mäßige Temperatur: Beim Präzisionsschweißen von medizinischen Geräten muss die Schweißtemperatur normalerweise in einem gemäßigten Bereich geregelt werden, um sicherzustellen, dass das Material vollständig geschmolzen ist, aber nicht überhitzt wird, was zu einer Verschlechterung der Materialleistung führen würde. Eine ordnungsgemäße Temperaturregelung trägt zur Festigkeit und Haltbarkeit der Schweißverbindung bei und gewährleistet die Zuverlässigkeit und Langzeitleistung des Endprodukts.

Beim Laserschweißen gibt es in verschiedenen Anwendungsbereichen einzigartige Anforderungen an die Temperaturregelung. Die Automobilindustrie konzentriert sich auf Schweißfestigkeit und -effizienz, die Luft- und Raumfahrtindustrie legt Wert auf die Kontrolle der wärmebeeinflussten Zonen, die Elektronikfertigung konzentriert sich auf Niedertemperaturschweißen zum Schutz empfindlicher Komponenten und die Herstellung medizinischer Geräte erfordert Präzisionsschweißen und Kontaminationsfreiheit. Die Schweißtemperaturregelungsstrategie jeder Branche muss genau an die spezifischen Materialeigenschaften und Schweißziele angepasst werden, um die Qualität und Leistung des Produkts sicherzustellen.

Zusammenfassen

Laserschweißen ist ein hochpräzises Hochtemperaturschweißverfahren, das in vielen Branchen weit verbreitet ist, darunter in der Automobilindustrie, der Luft- und Raumfahrt, der Elektronikfertigung und der Medizintechnik. Bei diesem Verfahren wird ein Laserstrahl mit hochkonzentrierter Energie als Wärmequelle verwendet, um Materialien schnell und effizient zu schmelzen und eine starke Verbindung herzustellen. Die Hauptvorteile des Laserschweißens sind seine hohe Präzision und Geschwindigkeit, weshalb es in vielen Branchen mit strengen Anforderungen an die Schweißqualität weit verbreitet ist. Der Erfolg des Laserschweißens hängt jedoch nicht nur von der Ausgangsleistung des Laserstrahls und den Materialeigenschaften ab, sondern auch von der genauen Kontrolle der Temperatur während des Schweißvorgangs. Eine zu hohe oder zu niedrige Temperatur beeinträchtigt die Qualität der Schweißverbindung, was zu Defekten wie Poren, Rissen, Überbrennen und unvollständiger Durchdringung führen kann. Daher ist die Temperaturkontrolle der Kern der Gewährleistung der Schweißqualität. Die Laserschweißmaschine von AccTek Laser mit ihrem stabilen Temperaturkontrollsystem bietet Benutzern ein präziseres und zuverlässigeres Schweißerlebnis und hilft ihnen, sich im Branchenwettbewerb abzuheben.

Um ein qualitativ hochwertiges Laserschweißen zu erreichen, ist es wichtig, die Prozessparameter zu optimieren, geeignete Geräte auszuwählen und ein Überwachungs-Feedbacksystem zu implementieren. Durch Anpassen von Parametern wie Laserleistung, Schweißgeschwindigkeit und Fokusposition kann die Wärmezufuhr entsprechend den Materialeigenschaften und Schweißanforderungen präzise gesteuert werden. Darüber hinaus sind moderne Laserschweißgeräte normalerweise mit einem Echtzeit-Überwachungssystem ausgestattet, das die Parameter rechtzeitig entsprechend den Temperaturänderungen während des Schweißvorgangs anpassen kann, um sicherzustellen, dass die Schweißqualität immer optimal ist. Mit der kontinuierlichen Weiterentwicklung der Technologie wird die Temperaturregelung beim Laserschweißen präziser und kann den Anforderungen immer mehr High-End-Industrien an Schweißqualität und -leistung gerecht werden. In Zukunft wird die Weiterentwicklung der Laserschweißtechnologie mehr Branchen effizientere und zuverlässigere Schweißlösungen bieten und den Fortschritt und die Innovation der Fertigungsindustrie fördern.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen