Wie kann die Qualität des Laserschneidens verbessert werden?

Laser-Schneide-Maschine erfreuen sich im industriellen Bereich aufgrund ihrer hohen Präzision, guten Oberflächenqualität, geringen Bearbeitungsgeräusche und schnellen Schnittgeschwindigkeit immer größerer Beliebtheit. Das Grundprinzip des Laserschneidens ist die Wechselwirkung zwischen Laser und Materie. An dieser Wechselwirkung sind viele Phänomene wie Absorption, Reflexion, Brechung, Energieumwandlung und Übertragung des Materials zum Laserlicht sowie der Zustand des Materials und die Zusammensetzung des umgebenden Gases beteiligt. Diese Reihe von Prozessen macht die Faktoren, die die Qualität des Laserschneidens beeinflussen, sehr kompliziert.

Neben den verarbeiteten Materialien sind weitere Faktoren, die die Qualität des Laserschneidens beeinflussen, unter anderem die Strahleigenschaften, die Schnittgeschwindigkeit, die Laserleistung, die Düsenhöhe, die Fokusposition, das Hilfsgas usw. So lässt sich die Qualität des Laserschneidens verbessern Problem, das umfassend betrachtet werden muss.

Inhaltsverzeichnis

Das richtige Plattenmaterial kann die Qualität des Laserschneidens verbessern

Unterschiedliche Materialien haben unterschiedliche Auswirkungen auf sie. Ob ein Material zum Laserschneiden geeignet ist, hängt von der Wechselwirkung des Materials mit der Laserwellenlänge und -energie ab. Unterschiedliche Materialien führen zu unterschiedlichen Schneidfähigkeiten, Schnittgeschwindigkeiten und Schnittqualitäten. Um die Qualität des Laserschneidens zu verbessern, müssen daher bei der Auswahl der Platten die folgenden Faktoren beachtet werden.

Blechdicke

Mit derselben Laserschneidmaschine können beim Schneiden unterschiedlich dicker Materialien unterschiedliche Schneideffekte erzielt werden. Jede Maschine verfügt über eine maximale Schnittstärke, eine normale Schnittstärke und eine Hochgeschwindigkeits-Schnittstärke. Nur wenn sichergestellt wird, dass die Dicke der Platte innerhalb des angemessenen Bereichs liegt, den die Laserschneidmaschine schneiden kann, kann eine höhere Schnittqualität erzielt werden. Umgekehrt verschlechtert sich die Schnittqualität, wenn das Material die zulässige Schnittdicke überschreitet.

Blatttyp

Wenn das gleiche Laser-Schneide-Maschine schneidet unterschiedliche Materialien mit gleicher Dicke, der erzielte Schneideffekt ist unterschiedlich. Wenn beispielsweise dieselbe 2000-W-Laserschneidmaschine 10 mm Kohlenstoffstahl schneidet, ist nicht nur die Schnittqualität hoch, sondern auch die Schnittgeschwindigkeit ist hoch. Beim Schneiden von 10 mm Edelstahl treten jedoch Probleme wie Grate und Schlacke auf. Wenn Sie also hochwertige Laserschneideffekte erzielen möchten, müssen Sie sicherstellen, dass der Materialtyp zur Leistung der Laserschneidmaschine passt.

Blattqualität

Rost, Beschichtung, Lackierung etc. auf der Materialoberfläche wirken sich meist negativ auf das Laserschneiden aus. Wenn Sie zu diesem Zeitpunkt die Qualität des Laserschneidens verbessern möchten, müssen Sie zuerst die Oberfläche des Materials reinigen und dann die Oberfläche nach der Reinigung schneiden. Eine flache und glatte Materialoberfläche trägt zu einer besseren Schnittqualität bei.

Eine hochwertige Laserschneidmaschine kann die Qualität des Laserschneidens verbessern

Die Laserschneidmaschine wird als Werkzeug zum Schneiden von Platten verwendet und ihre Qualität wirkt sich direkt auf die Schnittqualität des Werkstücks aus. Mit High-End-Komponenten bestückte Maschinen weisen nicht nur eine höhere Schnittqualität, sondern auch eine schnellere Schnittgeschwindigkeit und eine längere Lebensdauer auf. Wenn Anwender die Qualität des Laserschneidens verbessern möchten, müssen sie eine hochwertige Maschine auswählen und diese mit Teilen ausstatten, die zum Schneidmaterial passen.

Lasergenerator

Der Lasergenerator ist das „Herz“ der Laserschneidmaschine, und die Qualität des Lasergenerators beeinflusst bis zu einem gewissen Grad die endgültige Qualität des Laserschneidens. Es gibt viele vertrauenswürdige Marken von Lasergeneratoren auf dem Markt, wie IPG, Raycus, Max, JPT usw. Bei der Auswahl einer Laserschneidmaschine müssen Sie einen Lasergenerator mit stabiler Leistung und langer Lebensdauer wählen, um die Qualität besser kontrollieren zu können des Laserschneidens.

Laserleistung

Die Laserleistung stellt die Schneidfähigkeit der Laserschneidmaschine dar, und je höher die Laserleistung, desto stärker ist normalerweise die Schneidfähigkeit der Maschine. Materialien gleicher Dicke, aber unterschiedlicher Art erfordern möglicherweise unterschiedliche Laserleistungen, um effektiv zu schneiden. Selbst bei gleichem Metallmaterial erfordern unterschiedliche Dicken unterschiedliche Laserleistungen. Beispielsweise kann eine 2000-W-Laserschneidmaschine 14-mm-Kohlenstoffstahl und 6-mm-Edelstahl schneiden. Wenn Sie 14-mm-Edelstahl schneiden, müssen Sie sich für eine 6000-W-Laserschneidmaschine entscheiden, um eine bessere Schnittqualität zu erzielen. Mit der richtigen Laserleistung können Anwender nicht nur Kosten sparen, sondern auch eine höhere Schnittqualität gewährleisten.

Düse

Die Aufgabe der Düse besteht darin, den Injektionsbereich des Hilfsgases zu steuern, um die Qualität des Laserschneidens zu steuern. Struktur, Größe und Höhe der Düse beeinflussen also die endgültige Schnittqualität. Für unterschiedliche Düsendurchmesser eignen sich unterschiedliche Schnittstärken. Beispielsweise ist die Φ1,2-Düse für 1–6 mm dicke Edelstahlplatten geeignet. Die Φ2,0-Düse ist für 6–10 mm dicke Edelstahlplatten geeignet. Wenn der Düsenteil beschädigt ist, führt dies zu einem ungleichmäßigen Luftstrom und beeinträchtigt die Schnittqualität. Daher muss auf die Qualität der Düse geachtet werden, und wenn diese beschädigt ist, muss die Düse rechtzeitig ausgetauscht werden.

Die richtige Bedienung der Maschine verbessert die Qualität des Laserschneidens

Die Qualität des Laserschneidens wird von vielen Faktoren beeinflusst, unter anderem spielt die richtige Bedienung der Maschine eine wichtige Rolle bei der Verbesserung der Schnittqualität. Diese Vorgänge umfassen Vorbereitungen vor dem Schneiden und Parametereinstellungen während des Schneidens. Benutzer müssen entsprechend der spezifischen Schneidsituation analysieren, die Parameter anpassen und die Maschinenteile überprüfen, um die beste Laserschneidqualität zu erzielen.

Materialfixierung

Beim Platzieren der Platte muss die Nivellierung der Werkzeugmaschine überprüft werden und ob die Stahlplatte flach ist. Stellen Sie sicher, dass das Brett nicht schräg auf der Arbeitsfläche liegt und keine anderen Hindernisse vorhanden sind.

Bedienerschulung

Nach Erhalt der Laserschneidmaschine sollte der Benutzer zunächst die Bedienungsanleitung der Maschine sorgfältig lesen, um den normalen Betriebsablauf der Maschine zu verstehen. Bei Bedarf können die entsprechenden Bediener vor der Bedienung der Maschine professionell geschult werden. In Schulungen lernen Bediener, wie man Geräte richtig einrichtet, bedient und wartet. Durch Schulungen wird das Problem schlechter Schnittqualität aufgrund von Bedienungsfehlern reduziert und vermieden und die Qualität des Laserschneidens verbessert.

Schneidgeschwindigkeit

Die Schnittgeschwindigkeit spielt eine wichtige Rolle für die Schnittqualität. Die optimale Schnittgeschwindigkeit kann eine glatte Schnittoberfläche erzeugen und Bodenschlacke beseitigen. Wenn die Schnittgeschwindigkeit zu hoch ist, wird die Platte möglicherweise nicht vollständig geschnitten, was zu Funken und Schlacke in der unteren Hälfte und sogar zu einer Beschädigung der Linse führt. Eine zu langsame Schnittgeschwindigkeit kann zu übermäßigem Schmelzen, einer Verbreiterung der Schnittfuge, einer Ausdehnung der Wärmeeinflusszone und sogar einem Verbrennen des Werkstücks führen. Daher kann die Qualität des Laserschneidens durch die Einstellung der besten Schnittgeschwindigkeit verbessert werden.

Fokusposition

Der fokussierte Punkt des Laserstrahls weist die höchste Energiedichte auf. Je kleiner der Fleck, desto besser ist die Schneidwirkung. Die Fokusposition des Laserstrahls wirkt sich direkt auf die Qualität des Laserschneidens aus, einschließlich der Größe der Schnittfuge, der Rauheit der Schnittfuge und der Konizität. Vor dem Betrieb einer Laserschneidmaschine müssen Benutzer sicherstellen, dass der Laserstrahl auf die richtige Position fokussiert ist. Beim Laserschneiden von Kohlenstoffstahl liegt die Fokusposition auf der Oberfläche des Werkstücks. Je dicker das Werkstück, desto höher die Fokusposition. Beim Laserschneiden von Edelstahl liegt die Fokusposition unterhalb der Oberfläche des Werkstücks. Je dicker das Werkstück, desto niedriger ist die Fokusposition. Darüber hinaus kann vor dem Schneiden ein Fokustest durchgeführt werden, um zu prüfen, ob die Laserfokusposition verschoben ist, und entsprechend der Laserfokusverschiebung anzupassen.

Optimierung der Laserparameter

- Parameteranpassung für Bleche mit unterschiedlichen Dicken: Beim Laserschneiden der Ecken dünner Stahlbleche führt eine Überhitzung des Lasers zu geschmolzenen Ecken. Zu diesem Zeitpunkt können die scharfen Ecken in akzeptable abgerundete Ecken umgewandelt werden, um das Hochgeschwindigkeits-Laserschneiden aufrechtzuerhalten, eine bessere Schnittqualität zu erzielen und Schnittzeit zu sparen. Beim Laserschneiden dickerer Bleche kann zur Erzielung einer besseren Schnittqualität am Anfang und Ende des Schnitts eine Übergangslinie gezeichnet werden, die sogenannte Auslauflinie. Es ist zu beachten, dass die Verbindung zwischen Anschlussdraht und Nut einen kreisbogenförmigen Übergang annehmen muss. Eine angemessene Anpassung des Spalts zwischen den Teilen entsprechend der Plattendicke kann thermische Einflüsse verhindern, die Qualität des Laserschneidens verbessern und Schäden an Teilen vermeiden.

- Schnittbreite: Im Allgemeinen hat die Schnittbreite keinen Einfluss auf die Schnittqualität. Erst wenn eine besonders präzise Kontur im Inneren des Werkstücks entsteht, hat die Schnittbreite einen wichtigen Einfluss, denn die Schnittbreite bestimmt den minimalen Innendurchmesser der Kontur. Mit zunehmender Blechdicke nimmt auch die Schnittbreite zu. Um daher unabhängig von der großen Schnittbreite eine gleich hohe Präzision zu gewährleisten, sollte das Werkstück konstant im Bearbeitungsbereich der Laserschneidmaschine liegen.

- Laserleistung: Reicht die Ausgangsleistung des Lasers nicht aus, kommt es zu Qualitätsproblemen beim Schneiden von Graten. Zu diesem Zeitpunkt sollten Sie prüfen, ob der Lasergenerator normal funktioniert. Wenn es normal ist, prüfen Sie, ob der Ausgabewert der Lasersteuertaste korrekt ist und angepasst werden muss.

Auswahl des Hilfsgases

Das Hilfsgas kann den Laserstrahl dabei unterstützen, das Werkstück besser zu schneiden und gleichzeitig die Schlacke schnell wegzublasen, was ebenfalls eine wichtige Rolle bei der Verbesserung der Qualität des Laserschneidens spielt. Sowohl die Art des Gases als auch die Höhe des Drucks beeinflussen die Kantenrauheit und die Gratbildung. Die beim Laserschneiden üblicherweise verwendeten Gase sind Sauerstoff, Stickstoff und Luft, und verschiedene Hilfsgase haben unterschiedliche Wirkungen.

- Luftschneiden ist die kostengünstigste Methode, aber die Metallschneidfläche kann Grate erzeugen, und mit zunehmender Blechdicke werden die Grate deutlicher sichtbar. Darüber hinaus wird die Metallschneidfläche geschwärzt und die Qualität des Werkstücks wird schlechter. Um beim Luftschneiden eine höhere Schnittqualität zu erzielen, ist die Wahl einer Hochleistungs-Laserschneidmaschine erforderlich. Beispielsweise kann eine 12000-W-Laserschneidmaschine Kohlenstoffstahl mit einer Dicke von weniger als 10 mm per Luft schneiden und weist dennoch eine gute Schnittqualität auf. Um die Schnittqualität zu gewährleisten und Schäden am Lasergenerator beim Schneiden mit Luft zu vermeiden, muss die Druckluft rein und konstant sein.

- Sauerstoffschneiden: Sauerstoff wird häufig zum Schneiden von dickem Kohlenstoffstahl verwendet, da die chemische Reaktion zwischen dem Eisenelement und Sauerstoff dem Metall hilft, Wärme aufzunehmen und sein Schmelzen zu fördern, was die Schneidfähigkeit verbessern kann. Beim Schneiden mit Sauerstoff erhöht sich jedoch die Gefahr der Oxidation des Materials. Im Allgemeinen wird Sauerstoff verwendet, um das Schneiden von Kohlenstoffstahlplatten, das Stanzen bei niedrigem Druck und das Schneiden bei niedrigem Druck zu unterstützen.

- Stickstoffschneiden: Wenn Stickstoff als Hilfsgas der Metalllaserschneidmaschine verwendet wird, bildet der Stickstoff eine Schutzatmosphäre um das geschmolzene Metall, um eine Oxidation des Materials zu verhindern und so die Qualität des Werkstücks sicherzustellen. Im Allgemeinen wird Stickstoffgas zum Schneiden von Edelstahl, verzinktem Blech, Aluminium, Aluminiumlegierungen, Messing und anderen Materialien durch Niederdruckperforation und Hochdruckschneiden verwendet. Beim Schneiden mit Stickstoff hat die Änderung des Gasflusses großen Einfluss auf die Schneidleistung. Um eine gute Schnittqualität zu erzielen, sollte der Gasfluss ausreichend und konstant sein.

Hilfsgassteuerung

Der Druck des Hilfsgases beeinflusst den Schlackenblaseffekt und somit die endgültige Qualität des Laserschneidens. Unterschiedliche Metallmaterialien erfordern unterschiedliche optimale Gasdrücke. Bei zu geringem Luftdruck kann das geschmolzene Material nicht rechtzeitig abgeblasen werden und bleibt an der Rückseite der Schneidkante hängen. Ein zu hoher Gasdruck schwächt die Schneidfähigkeit des Laserstrahls, wodurch die Schnittnaht größer und rauer wird. Daher ist es notwendig, beim Schneiden verschiedener Materialien unterschiedliche Luftdrücke einzustellen, um bessere Ergebnisse beim Laserschneiden zu erzielen.

Probeschneiden und Prototyping

Vor der Massenproduktion von Werkstücken kann das Probeschneiden von Platten die Ausschussrate von Werkstücken wirksam reduzieren. Die Prototypenerstellung erfolgt über die Steuerungssoftware der Laserschneidmaschine. Anschließend wird der Prototyp getestet, um sicherzustellen, dass er den Anforderungen an die Schnittqualität entspricht, und es werden notwendige Anpassungen vorgenommen. Prototyping kann Benutzern dabei helfen, Designfehler und Funktionsprobleme zu erkennen, bevor sie in die Massenproduktion investieren, wodurch viel Geld und Ressourcen gespart werden.

Reduzieren Sie die Rückreflexion

Übermäßige Rückreflexionen können die Düse und den Schneidkopf auf kritische Werte erhitzen, die Schnittqualität beeinträchtigen und sogar zu Schäden am Werkstück führen. Daher ist es beim Laserschneiden notwendig, eine übermäßige Rückreflexion zu vermeiden, indem die Reflexion gemessen und der Prozess optimiert wird. Wenn die Rückreflexion zu hoch ist, kann die Vorschubgeschwindigkeit des Schneidkopfes reduziert werden.

Echtzeitüberwachung und Qualitätskontrolle

Durch das Echtzeitüberwachungssystem der Laserschneidmaschine kann die Laserschneidqualität effektiv überwacht und die Parameter angepasst werden, um den besten Schneideffekt zu erzielen.

Regelmäßige Maschinenwartung verbessert die Qualität des Laserschneidens

Als hochpräzises CNC-Schneidgerät kann die Laserschneidmaschine nur durch eine gute tägliche Wartung eine hohe Effizienz und hochwertige Schneidfähigkeiten im Langzeiteinsatz aufrechterhalten. Und durch die richtige Wartung können auch die Wartungskosten der Maschine gesenkt und die Lebensdauer der Maschine verlängert werden.

Objektivwartung

Die Wartung der Linse der Laserschneidmaschine ist sehr wichtig und eine saubere Linse ist unerlässlich, um die Qualität des Strahls sicherzustellen. Die Linse der Laserschneidmaschine wird leicht durch Rauch und Staub verschmutzt. Es wird empfohlen, die Sauberkeit der Linse jeden Tag vor Arbeitsbeginn zu überprüfen. Wenn sich Staub auf der Linse befindet, muss diese rechtzeitig gereinigt werden und die Maschine kann erst gestartet werden, nachdem sichergestellt wurde, dass die Linse sauber ist. Achten Sie bei der Verwendung des Objektivs darauf, die Oberfläche der Fokussierlinse, der Schutzlinse, des QBH-Kopfes und anderer optischer Komponenten nicht direkt mit Ihren Händen zu berühren, um ein Verkratzen oder Korrodieren des Objektivs zu verhindern.

Düsenwartung

Die Koaxialität zwischen der Mitte des Düsenaustrittslochs und dem Laserstrahl ist ein entscheidender Faktor für die Schnittqualität. Wenn die Düse verformt oder geschmolzen ist, wirkt sich dies direkt auf das Koaxialkabel aus. Die Form- und Maßgenauigkeit der Düse ist sehr hoch, daher sollte darauf geachtet werden, die Düse zu warten, um Verformungen durch Kollisionen zu vermeiden.

Wartung des Kühlers

Der Kühler wird als Kühlausrüstung der Laserschneidmaschine verwendet, um den normalen Betrieb der Maschine bei konstanter Temperatur sicherzustellen. Achten Sie auf die Wassertemperatur, wenn die Maschine längere Zeit in Betrieb ist. Es wird empfohlen, die Wassertemperatur unter 35 °C zu halten. Um zu verhindern, dass das Umlaufwasser bei der Verwendung einfriert Faserlaser-Schneidemaschine im Winter kann Frostschutzmittel hinzugefügt werden. Das Wasser im Kühler der Laserschneidmaschine muss regelmäßig ausgetauscht werden. Denn bei langfristiger Nutzung kommt es leicht zu Skalierungen, was sich auf die Kühlwirkung auswirkt. Im Allgemeinen wird der Kühler ein bis zwei Mal im Monat gereinigt und das interne Umlaufwasser ausgetauscht. Verwenden Sie destilliertes Wasser ohne Verunreinigungen, wie reines Wasser oder Mineralwasser, und achten Sie darauf, kein Leitungswasser zu verwenden.

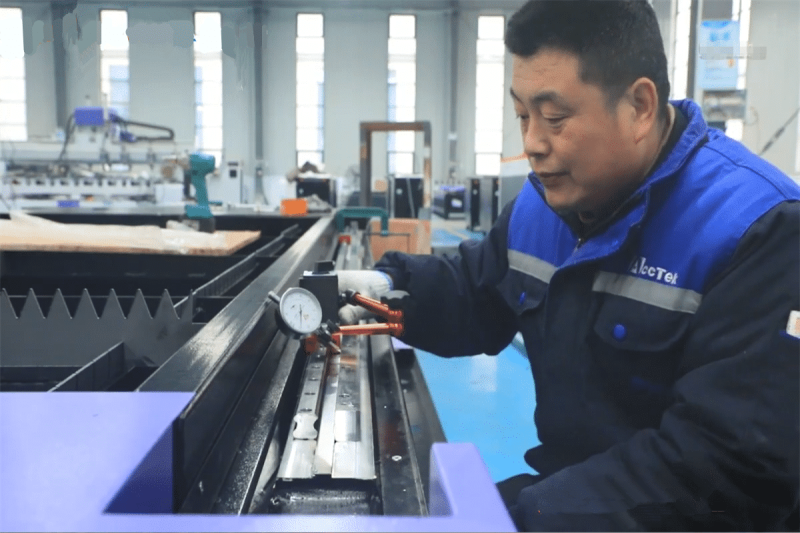

Schienenwartung

Der Schienenrahmen der Laserschneidmaschine muss regelmäßig gereinigt werden, um Staub und andere Rückstände zu entfernen, um sicherzustellen, dass die Ausrüstung eine gute Schneidwirkung aufrechterhalten kann. Zahnstangen sollten häufig abgewischt und geschmiert werden, um sicherzustellen, dass die Schmierung frei von Rückständen ist. Darüber hinaus sollte das Stahlband regelmäßig überprüft werden, um sicherzustellen, dass das Stahlband fest sitzt.

Überprüfen Sie die Maschinenparameter

Überprüfen Sie alle sechs Monate einige Parameter der Maschine, wie z. B. die Geradheit der Schiene und die Vertikalität der Maschine. Wenn eine Anomalie festgestellt wird, führen Sie rechtzeitig Wartungs- und Anpassungsarbeiten durch, da sonst die Schneidwirkung beeinträchtigt wird.

Abgasanlage prüfen

Ein gutes Laserabsaugsystem trägt dazu bei, Dämpfe und Staub zu reduzieren und eine sichere Arbeitsumgebung zu schaffen. Ein solches System kann die Laserschnittqualität verbessern und gleichzeitig Rauchrückstände auf dem Werkstück und die Notwendigkeit einer Reinigung im Inneren des Lasersystems reduzieren. Daher sollten Sie die Abgasanlage auf eventuelle Verstopfungen überprüfen. Außerdem sollten Sie überprüfen, ob die Lüftungsventilatoren ordnungsgemäß funktionieren.

Zusammenfassen

Die Qualität des Laserschneidens wird von vielen Faktoren beeinflusst. Erstens wirkt sich eine falsche Einstellung der Parameter auf den Schneideffekt aus, z. B. Laserleistung, Schnittgeschwindigkeit, Luftdruck usw. Außerdem können manchmal Probleme auftreten, selbst wenn die Parameter richtig eingestellt sind. Dies liegt meist daran, dass das Gas nicht rein genug ist oder die Düsen und Linsen verunreinigt oder beschädigt sind. Daher müssen Benutzer vor dem Schneiden prüfen, ob Düse und Laserkopf ordnungsgemäß funktionieren, und dann die entsprechenden Parameter einstellen. Der Benutzer muss die Ursache entsprechend dem spezifischen Laserschneideffekt analysieren, die Parameter anpassen und die Maschinenteile überprüfen, um die beste Laserschneidqualität zu erzielen. Folgen AccTek-Laser um mehr über das Laserschneiden zu erfahren.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen