Wie schnell ist die Laserreinigung?

Die Laserreinigung ist eine effiziente und umweltfreundliche Oberflächenbehandlungstechnologie, bei der hochenergetische Laserstrahlen mit der Oberfläche von Schadstoffen interagieren und diese von der Oberfläche des Substrats entfernen. Die Vorteile der Laserreinigung zeigen sich nicht nur in ihrer hervorragenden Reinigungswirkung, sondern auch darin, dass weder Chemikalien noch Wasser verwendet werden, wodurch die Umweltverschmutzungsprobleme herkömmlicher Reinigungsmethoden vermieden werden. Daher wird sie in vielen Branchen häufig eingesetzt, beispielsweise zur Entfernung von Metallrost, zur Entfernung von Beschichtungen, zur Ölreinigung, zur Vorbehandlung von Schweißnähten usw. Die Laserreinigungstechnologie verbessert nicht nur die Produktqualität, sondern verringert auch die Umweltbelastung im Produktionsprozess. Daher wird sie von immer mehr Unternehmen bevorzugt.

Die Reinigungsgeschwindigkeit der Laserreinigung ist jedoch einer der Schlüsselfaktoren, die ihre weit verbreitete Anwendung beeinflussen. Die Reinigungsgeschwindigkeit wird von vielen Faktoren beeinflusst, darunter Laserleistung, Strahlqualität, Laserwellenlänge, Impulsdauer, Materialart, Art der Verunreinigungen usw. Unterschiedliche Materialien und Verunreinigungen erfordern möglicherweise unterschiedliche Laserparameter und Behandlungsmethoden, um den besten Reinigungseffekt und die schnellste Verarbeitungsgeschwindigkeit sicherzustellen.

In diesem Artikel werden die Faktoren untersucht, die die Laserreinigungsgeschwindigkeit aus verschiedenen Perspektiven beeinflussen, typische Reinigungsgeschwindigkeiten vorgestellt und einige effektive Methoden bereitgestellt, mit denen Unternehmen den Laserreinigungsprozess optimieren und die Gesamtproduktionseffizienz verbessern können. Durch die Analyse dieser Schlüsselfaktoren können Unternehmen das Anwendungspotenzial der Laserreinigung besser verstehen und eine effiziente und präzise Oberflächenreinigung erreichen.

Inhaltsverzeichnis

Einführung zur Laserreinigung

Laserreinigung ist eine berührungslose Reinigungstechnologie, bei der ein hochenergetischer Laserstrahl verwendet wird, um die Oberfläche eines Materials zu bestrahlen und Schadstoffe, Oxidschichten oder Beschichtungen schnell zu verdampfen, zu verdampfen oder abzulösen. Laserreinigung ist präziser, umweltfreundlicher und effizienter als herkömmliche chemische oder mechanische Reinigungsmethoden. Daher wird sie in vielen Branchen häufig eingesetzt, insbesondere in der Metalloberflächenbehandlung, Beschichtungsentfernung, Rostentfernung, Entfettung, Vor- und Nachbehandlung von Schweißarbeiten und anderen Bereichen.

Die Laserreinigung kann je nach Wechselwirkungsmechanismus zwischen Laser und Verunreinigung in zwei Haupttypen unterteilt werden:

- Thermische Laserreinigung: Bei der thermischen Laserreinigung wird die Oberfläche des Materials mit einem Hochleistungslaserstrahl bestrahlt, wodurch sich die Verunreinigungsschicht, Oxidschicht oder Beschichtung schnell erhitzt und eine Temperatur erreicht, bei der sie verdampft oder sich ablöst. Durch die schnelle Freisetzung der Laserenergie dehnt sich die Oberfläche der Verunreinigung schnell aus und löst sich vom Substrat, was zu einem erheblichen Reinigungseffekt führt. Die thermische Laserreinigung wird häufig zum Entfernen hartnäckigerer Verunreinigungen wie Metallrost, Lack oder Beschichtungsablösungen eingesetzt.

- Nichtthermische Laserreinigung: Bei der nichtthermischen Laserreinigung werden hauptsächlich Kurzpulslaser eingesetzt, die physikalisch und chemisch mit der Oberfläche des Materials reagieren, um Verunreinigungen zu entfernen. Im Gegensatz zur thermischen Laserreinigung erhitzt die nichtthermische Laserreinigung die Oberfläche des Substrats nicht erheblich, wodurch Verformungen oder Schäden am Substrat vermieden werden. Daher eignet sie sich für einige wärmeempfindliche Materialien wie Kunststoffe, Glas oder die Entfernung einiger empfindlicher Beschichtungen. Diese Reinigungsmethode nutzt die hohe Energiedichte des Lasers, um die Verunreinigungen schnell zu verdampfen, ohne thermische Auswirkungen auf das Substrat zu verursachen.

Im Vergleich zur herkömmlichen chemischen Reinigung (in der Regel mit sauren oder alkalischen Lösungsmitteln) oder Sandstrahlreinigung (mechanisches Entfernen von Verunreinigungen) ist die Laserreinigung nicht nur präziser und effizienter, sondern auch umweltfreundlicher. Die berührungslose Arbeitsweise vermeidet jegliche physische Beschädigung der Oberfläche und reduziert gleichzeitig den Einsatz von Chemikalien, was den modernen Umweltschutzanforderungen entspricht. Daher wird die Laserreinigungstechnologie häufig in der Luft- und Raumfahrt, im Automobilbau, bei der Restaurierung von Kulturdenkmälern, in der Elektronikindustrie und in anderen Bereichen eingesetzt und ist in diesen Branchen zu einer wichtigen Lösung für die Reinigung und Oberflächenbehandlung geworden.

Faktoren, die die Laserreinigungsgeschwindigkeit beeinflussen

Die Geschwindigkeit der Laserreinigung wird von vielen Faktoren beeinflusst, darunter die Parameter der Laserausrüstung, die Eigenschaften des zu reinigenden Materials und die äußeren Umgebungsbedingungen. Unterschiedliche Anwendungsszenarien stellen unterschiedliche Anforderungen an die Reinigungseffizienz. Daher müssen mehrere Variablen umfassend berücksichtigt werden, um die Reinigungswirkung und Arbeitseffizienz zu optimieren. Im Folgenden sind die wichtigsten Faktoren aufgeführt, die die Geschwindigkeit der Laserreinigung beeinflussen:

- Laserleistung: Die Laserleistung ist einer der direktesten Faktoren, die die Reinigungsgeschwindigkeit beeinflussen. Je höher die Leistung, desto mehr Energie wird pro Zeiteinheit bereitgestellt, was die Entfernung von Schadstoffen beschleunigt. Beispielsweise ein 100W Laser-Reinigungsmaschine Geeignet für kleine Präzisionsreinigungen, während eine 1000W Laser-Reinigungsmaschine oder ein Lasergenerator mit noch höherer Leistung eignet sich besser für die schnelle Reinigung großer Flächen, wie etwa die Rostentfernung von Schiffsrümpfen oder die Reinigung von Stahlkonstruktionen. Eine zu hohe Leistung kann jedoch zu thermischen Schäden am Substrat führen, daher ist es notwendig, bei der Auswahl der Leistung die Reinigungsgeschwindigkeit und die Materialsicherheit abzuwägen.

- Strahlqualität: Die Strahlqualität bestimmt die Energieverteilung und Fokussierfähigkeit des Lasers. Eine gute Strahlqualität (wie ein Faserlasergenerator mit hohem M2-Faktor) kann eine präzisere und gleichmäßigere Energieverteilung bieten, die Reinigungseffizienz verbessern und thermische Auswirkungen auf das Substrat verringern. Beispielsweise kann ein Nanosekunden-Pulslaser mit hoher Strahlqualität Materialschäden reduzieren und gleichzeitig die Reinigungsgeschwindigkeit gewährleisten, während ein Strahl von geringer Qualität zu einer ungleichmäßigen Reinigung oder übermäßigen Erwärmung führen kann.

- Laserwellenlänge: Die Wellenlänge des Lasers bestimmt die Absorptionseffizienz des Materials. Verschiedene Materialien haben unterschiedliche Absorptionsraten für Laser bestimmter Wellenlängen, daher ist die Wahl der richtigen Wellenlänge entscheidend. Beispielsweise eignen sich 1064-nm-Faserlaser besonders gut zum Reinigen von Metalloberflächen, während andere Wellenlängen besser zum Entfernen von organischen Stoffen oder nichtmetallischen Materialien geeignet sein können.

- Pulsdauer und -frequenz: Die Dauer (Nanosekunde, Pikosekunde oder Femtosekunde) und Frequenz (Hz/kHz/MHz) des gepulsten Lasers wirken sich direkt auf die Reinigungswirkung und -geschwindigkeit aus. Kurzpulslaser haben eine höhere Energiedichte und können Verunreinigungen in sehr kurzer Zeit entfernen, ohne thermische Effekte auf dem Substrat zu verursachen. Hochfrequenzlaser können die Anzahl der Laseraktionen pro Zeiteinheit erhöhen und die Reinigungseffizienz verbessern. Beispielsweise kann ein Lasergenerator mit einem Pulsfrequenz-Einstellbereich von 20-200 kHz die Reinigungsgeschwindigkeit und -wirkung flexibel an unterschiedliche Reinigungsanforderungen anpassen.

- Materialtyp: Verschiedene Materialien absorbieren und reagieren unterschiedlich auf Laser, was sich direkt auf die Reinigungsgeschwindigkeit auswirkt. Beispielsweise haben Metallmaterialien (wie Aluminium, Kupfer und Stahl) eine höhere Absorptionsrate für 1064-nm-Faserlaser, sodass die Reinigungseffizienz schneller ist; während Kunststoffe oder Keramiken zum Reinigen möglicherweise spezielle Wellenlängen oder Laser mit niedrigerer Energie erfordern, um Verformungen oder Schäden am Material zu vermeiden.

- Verunreinigungsart: Die Objekte der Laserreinigung können Rost, Farbe, Beschichtung, Öl, Oxidschichten usw. umfassen. Diese Verunreinigungen haben unterschiedliche Absorptionseigenschaften und Haftstärken, was sich auf die Reinigungsgeschwindigkeit auswirkt. Beispielsweise kann es sein, dass für die vollständige Entfernung einer dicken Korrosions- oder Oxidschicht mehrere Scans oder ein Laser mit höherer Leistung erforderlich sind, während für die Entfernung einer Öl- oder leichten Oxidschicht möglicherweise nur ein Scan erforderlich ist.

- Oberfläche: Die Größe der zu reinigenden Fläche bestimmt die erforderliche Reinigungszeit. Größere Flächen erfordern in der Regel eine höhere Leistung, eine höhere Scan-Effizienz oder einen größeren Punktdurchmesser, um eine größere Fläche abzudecken und die Reinigungsgeschwindigkeit zu erhöhen. Darüber hinaus können mehrachsige Roboter oder automatisierte Reinigungssysteme die Reinigungseffizienz großflächiger Werkstücke verbessern.

- Scangeschwindigkeit und -abdeckung: Die Scanmethode und -geschwindigkeit des Laserstrahls bestimmen die gleichmäßige Energieverteilung. Hochgeschwindigkeitsscannen kann die Wärmeansammlung verringern und die Reinigungsgleichmäßigkeit verbessern, während optimierte Scanpfade sicherstellen können, dass keine Reinigungsabdeckung übersehen wird. Beispielsweise kann die Verwendung eines hochpräzisen Galvanometer-Scansystems die Arbeitseffizienz erheblich verbessern und gleichzeitig eine feine Reinigung gewährleisten.

- Kühlung und Schmutzentfernung: Während des Reinigungsvorgangs können sich verdampfte oder abgelöste Verunreinigungen erneut auf der Materialoberfläche ablagern, was die Reinigungsleistung beeinträchtigt. Daher können ein effektives Kühlsystem (z. B. ein Luft- oder Wasserkühlungssystem) und ein effizientes Gerät zur Schmutzentfernung (z. B. ein Vakuumsaug- oder Spülsystem) die Reinigungsgeschwindigkeit und -wirkung erheblich verbessern.

- Umgebungsbedingungen: Auch externe Umgebungsfaktoren (wie Temperatur, Luftfeuchtigkeit, Luftqualität usw.) können die Stabilität und Effizienz der Laserreinigung beeinträchtigen. In einer Umgebung mit hoher Luftfeuchtigkeit kann beispielsweise Wasserdampf in der Luft die Übertragung der Laserenergie beeinträchtigen und dadurch die Reinigungseffizienz verringern. Darüber hinaus kann eine staubige Umgebung die Leistung optischer Komponenten beeinträchtigen, sodass eine regelmäßige Wartung und Reinigung des optischen Systems erforderlich ist.

Die Reinigungsgeschwindigkeit des Lasers wird nicht von einem einzigen Faktor bestimmt, sondern von mehreren Faktoren wie Laserparametern, Materialeigenschaften, Verunreinigungsart, Scansystem usw. In praktischen Anwendungen erfordern unterschiedliche Arbeitsbedingungen gezielte Anpassungen der Laserleistung, Pulsparameter, Scangeschwindigkeit usw., um den besten Reinigungseffekt zu erzielen. Durch die Optimierung dieser Parameter können Unternehmen die Reinigungseffizienz verbessern, den Energieverbrauch senken und stabilere und qualitativ hochwertigere Reinigungsergebnisse erzielen.

Typische Reinigungsgeschwindigkeit

Die Geschwindigkeit der Laserreinigung wird von vielen Faktoren beeinflusst, und die Parametereinstellungen in verschiedenen Anwendungsszenarien können erheblich variieren. Im Allgemeinen ist die Arbeitseffizienz von Laser-Reinigungsmaschine hängt eng mit der Laserleistung sowie mit Faktoren wie Verunreinigungsart, Oberflächenbeschaffenheit und Scansystem zusammen. Zum Beispiel:

Anwendung zur Rostentfernung: Beim Entfernen von Metallrost kann eine 1000-W-Faserlaserreinigungsmaschine in einer Stunde etwa 8–12 m² große Metalloberflächen reinigen. Diese Geschwindigkeit eignet sich für mitteldicke Rost- oder Oxidschichten. In praktischen Anwendungen kann es erforderlich sein, die Laserleistung zu erhöhen oder mehrere Scans durchzuführen, um eine vollständige Entfernung sicherzustellen, wenn die Kontaminationsschicht dicker ist oder stark anhaftet. Achten Sie gleichzeitig darauf, den Laserfokus und die Scangeschwindigkeit während der Reinigung anzupassen, um eine Überhitzung des Metallsubstrats zu vermeiden.

Anwendungen zur Lackentfernung: Beim Entfernen dünner Lackschichten kann ein 1000-W-Laser eine Reinigungsleistung von 6–10 m² pro Stunde erreichen. Diese Anwendung erfordert normalerweise eine höhere Energiedichte, um die Lackschicht schnell zu verdampfen oder abzuziehen, erfordert aber gleichzeitig eine feine Kontrolle, um Schäden am darunter liegenden Material zu vermeiden. Wenn die Lackschicht dicker ist, ist normalerweise ein Laser mit höherer Leistung oder eine erhöhte Anzahl von Scans erforderlich, um eine vollständige Lackentfernung zu erreichen.

Anwendungen zur Entfernung von Öl und Fett: Öl und Fett sind lose gebunden und absorbieren Laserenergie gut. 500W Laser-ReinigungsmaschineDie Reinigungsgeschwindigkeit kann 10-15 m/Stunde erreichen. Diese schnellere Reinigungsgeschwindigkeit kann den Anforderungen vieler Produktionsstandorte an eine hocheffiziente Reinigung gerecht werden, aber die spezifische Wirkung wird immer noch von der Dicke der Verunreinigung und den Absorptionseigenschaften des Materials beeinflusst.

Im Allgemeinen beeinflussen unterschiedliche Geräte, Prozessparameter und Oberflächenbedingungen die tatsächliche Geschwindigkeit der Laserreinigung. Daher wird Unternehmen empfohlen, bei der Auswahl von Laserreinigungsgeräten die Laserleistung, die Scangeschwindigkeit und die Pulsparameter entsprechend den spezifischen Arbeitsbedingungen, Zielmaterialien und Schadstoffarten anzupassen, um die beste Arbeitseffizienz zu erzielen und gleichzeitig die Reinigungsqualität sicherzustellen. Durch eine sinnvolle Parameteroptimierung kann die Reinigungsgeschwindigkeit verbessert und unnötige Schäden am Substrat vermieden werden, wodurch effiziente und umweltfreundliche Oberflächenbehandlungseffekte erzielt werden.

Methoden zur Verbesserung der Laserreinigungsgeschwindigkeit

Um die Reinigungseffizienz zu verbessern, können Unternehmen den Laserreinigungsprozess aus mehreren Blickwinkeln optimieren. Hier sind einige wirksame Maßnahmen zur Beschleunigung:

- Laserleistung optimieren: Es ist wichtig, Lasergeräte mit der richtigen Leistung auszuwählen. Eine angemessene Laserleistung kann nicht nur eine ausreichende Energieabgabe gewährleisten und Verunreinigungen schnell entfernen, sondern auch dafür sorgen, dass Energieverbrauch und Reinigungseffizienz im Gleichgewicht sind. Übermäßige Leistung kann zu Überhitzung oder Beschädigung des Substrats führen, während unzureichende Leistung die Reinigungszeit verlängert. Daher kann die Anpassung der Laserleistung je nach dem spezifischen Reinigungsobjekt und dem Verschmutzungsgrad das Werkstück schützen und gleichzeitig die Reinigungsgeschwindigkeit erhöhen.

- Pulsdauer und -frequenz anpassen: Die Parameter des Laserpulses wirken sich direkt auf die Reinigungswirkung aus. Durch Verkürzung der Pulsdauer und Erhöhung der Pulsfrequenz kann die Energie jedes Lasers, der auf die Oberfläche des Werkstücks einwirkt, konzentriert und sofort übertragen werden, wodurch die Schmutzschicht effizienter entfernt wird. Gleichzeitig kann das Anpassen dieser beiden Parameter entsprechend den Absorptionseigenschaften des Materials dazu beitragen, die Reinigungsgeschwindigkeit weiter zu erhöhen und die thermische Belastung des Substrats zu verringern, während gleichzeitig die Reinigungsqualität sichergestellt wird.

- Strahlübertragung und Punktgröße verbessern: Durch die Optimierung des optischen Systems, die Verbesserung des Strahlübertragungswegs und die Fokussierungsmethoden kann die Auslastung der Laserenergie effektiv verbessert werden. Ein vernünftig konzipiertes optisches System kann den Laser auf einen Punkt geeigneter Größe fokussieren, sodass der Laser während des Reinigungsvorgangs eine höhere Energiedichte und Gleichmäßigkeit aufweist, wodurch der Reinigungsvorgang beschleunigt und die Konsistenz des Reinigungseffekts sichergestellt wird.

- Verbessertes Scansystem: Durch die Verwendung von Hochgeschwindigkeits-Scan-Galvanometern oder anderen hochpräzisen Scangeräten kann sich der Laserstrahl schnell über die Oberfläche des Werkstücks bewegen und einen größeren Bereich abdecken. Das verbesserte Scansystem erhöht nicht nur die Reinigungsgeschwindigkeit, sondern stellt auch sicher, dass jeder Bereich gleichmäßig vom Laser bestrahlt wird. Dadurch werden verpasste Scans oder wiederholte Reinigungen vermieden, wodurch effiziente und gleichmäßige Reinigungseffekte erzielt werden.

- Optimiertes Bewegungssystem: Bei großflächigen Reinigungsanwendungen kann durch die Ausstattung mit präzisen und stabilen Bewegungssteuerungssystemen (wie CNC-Plattformen oder automatisierten Robotern) sichergestellt werden, dass der Laserkopf reibungslos entlang der voreingestellten Flugbahn läuft. Eine präzise Bewegungssteuerung sorgt nicht nur für eine stabile Abdeckung des Laserstrahls, sondern hält auch bei der Arbeit auf einer großen Fläche eine konstante Geschwindigkeit aufrecht, wodurch die Gesamtreinigungszeit effektiv verkürzt wird.

- Verbessertes Kühlsystem: Während der Laserreinigung erzeugt die hochenergetische Laserleistung viel Wärme, was leicht zu einer Überhitzung des Geräts und zu einer Beeinträchtigung der Arbeitsstabilität führen kann. Durch die Optimierung des Kühlsystems (z. B. durch die Verwendung effizienter Wasserkühlungs- oder Luftkühlungslösungen) kann der stabile Betrieb des Lasergeräts aufrechterhalten und eine kontinuierliche Stabilität der Laserleistungsparameter sichergestellt werden, wodurch die Reinigungseffizienz verbessert und die Lebensdauer des Geräts verlängert wird.

- Verwenden Sie erweiterte Steuerungssoftware: Mithilfe intelligenter Steuerungssoftware können der Reinigungspfad und der Arbeitsmodus automatisch optimiert werden, indem die Laserparameter durch Echtzeitüberwachung und Feedback angepasst werden. Erweiterte Softwarealgorithmen können nicht nur die Laserleistung, die Pulsfrequenz und die Scangeschwindigkeit dynamisch an unterschiedliche Arbeitsbedingungen anpassen, sondern auch menschliche Bedienungsfehler reduzieren, die Gesamtprozesseffizienz verbessern und Automatisierung und verfeinertes Management erreichen.

- Koordination von Vorbehandlungs- und Nachbehandlungstechnologien: In einigen Fällen können Vorbehandlungsprozesse (wie Ultraschallreinigung und chemisch unterstützte Reinigung) hartnäckige Verunreinigungen zuerst aufweichen oder teilweise entfernen, wodurch die Laserreinigung effizienter wird. In ähnlicher Weise können Nachbehandlungsprozesse die gereinigte Oberfläche weiter verfeinern, um die Sauberkeit zu verbessern und so die Reinigungszeit insgesamt zu verkürzen.

- Berücksichtigen Sie Material- und Schadstoffeigenschaften: Unterschiedliche Substrate haben unterschiedliche Absorptions- und Wärmeleitfähigkeitseigenschaften für Laserenergie, und verschiedene Schadstoffe (wie Rost, Farbe und Fett) haben unterschiedliche physikalische und chemische Eigenschaften. Durch eine gründliche Analyse der Material- und Schadstoffeigenschaften des Werkstücks sowie durch Auswahl und Anpassung der am besten geeigneten Laserparameter ist es möglich, die Reinigungsgeschwindigkeit zu erhöhen und Schäden am Werkstück zu minimieren, während gleichzeitig eine gründliche Reinigung gewährleistet wird.

Durch die Kombination der oben genannten Maßnahmen, von der Auswahl der Laserausrüstung über die Parametersteuerung bis hin zur Koordination von Automatisierungssystemen und Hilfsprozessen, können Unternehmen die Reinigungseffizienz deutlich verbessern und einen schnelleren, präziseren, umweltfreundlicheren und effizienteren Laserreinigungsprozess erreichen.

Vorteile der Laserreinigung

Im Vergleich zu herkömmlichen chemischen Reinigungs- und mechanischen Reinigungsmethoden bietet die Laserreinigungstechnologie viele Vorteile:

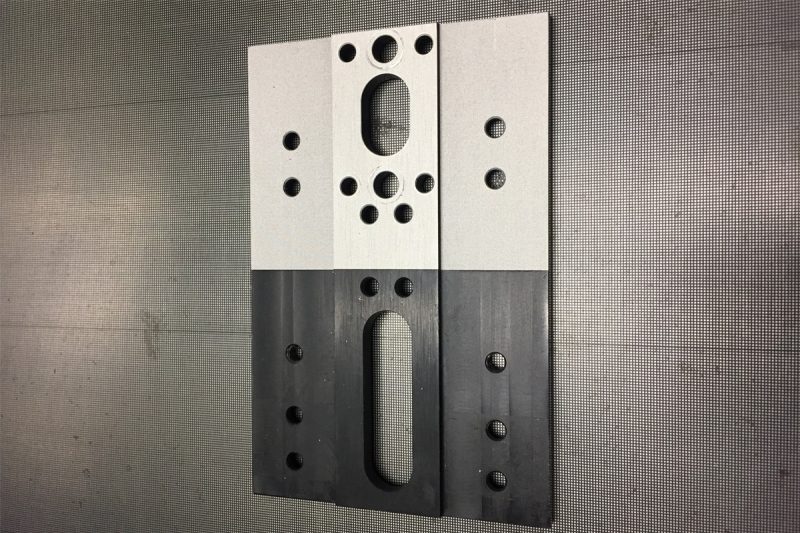

- Präzisionsreinigung: Durch Laserreinigung können bestimmte Verschmutzungsschichten wie Rost, Farbe oder Beschichtung präzise entfernt werden, ohne die Oberfläche des Substrats zu beschädigen. Diese hochpräzise Reinigungsmethode eignet sich besonders für Branchen mit strengen Anforderungen an die Oberflächenqualität, wie die Luft- und Raumfahrt, die Elektronikfertigung und die Präzisionsbearbeitung.

- Berührungsloser Prozess: Im Gegensatz zu herkömmlichen mechanischen Reinigungsmethoden ist die Laserreinigung ein berührungsloser Prozess. Der Laserstrahl hat keinen physischen Kontakt mit der zu reinigenden Oberfläche, wodurch das Risiko mechanischer Schäden verringert wird. Dieser Prozess eignet sich besonders für komplexe Strukturen oder empfindliche Teile.

- Umweltschutz: Bei der Laserreinigung werden keine chemischen Mittel benötigt und es entsteht kein gefährlicher Abfall. Der gereinigte Abfall ist in der Regel festes Pulver, das klein ist und sich leicht lagern und recyceln lässt und den hohen Umweltschutzanforderungen der modernen Industrie entspricht.

- Vielseitigkeit: Die Laserreinigung eignet sich für eine Vielzahl von Materialien, darunter Metalle, Kunststoffe, Keramik usw. Aufgrund ihrer Vielseitigkeit wird sie in vielen Bereichen häufig eingesetzt, beispielsweise im Automobilbau, bei der Formenreinigung und beim Schutz kultureller Relikte.

- Automatisierung und Integration: Das Laserreinigungssystem kann in Industrieroboter und Produktionslinien integriert werden, um eine automatisierte Reinigung zu erreichen. Durch intelligente Steuerung kann die Laserreinigung Reinigungsaufgaben unter Hochgeschwindigkeits- und Hochpräzisionsbedingungen erledigen, die Produktionseffizienz verbessern und die Arbeitskosten senken.

- Kosteneffizienz: Obwohl die anfängliche Investition in Laserreinigungsgeräte hoch sein kann, bietet es aufgrund seiner hohen Effizienz und geringen Wartungskosten auf lange Sicht erhebliche Kostenvorteile. Es reduziert den Einsatz von Chemikalien und die Kosten für die Abfallentsorgung und verbessert gleichzeitig die Produktionseffizienz, was erhebliche wirtschaftliche Vorteile mit sich bringt.

Zusammenfassend lässt sich sagen, dass die Laserreinigungstechnologie nach und nach traditionelle Reinigungsmethoden ersetzt und aufgrund ihrer Präzision, Umweltfreundlichkeit, Vielseitigkeit, Automatisierung und Kosteneffizienz zu einer wichtigen Technologie im Bereich der modernen industriellen Reinigung wird. Mit der kontinuierlichen Weiterentwicklung der Technologie werden der Anwendungsbereich und die Wirkung der Laserreinigung weiter verbessert, was verschiedene Branchen dazu veranlasst, sich in eine effizientere und umweltfreundlichere Richtung zu entwickeln.

Anwendungen zur Laserreinigung

Die Laserreinigungstechnologie wird aufgrund ihrer hohen Effizienz, Umweltverträglichkeit und Präzision in vielen Bereichen eingesetzt und zeigt damit ihr großes Potenzial für die industrielle Modernisierung und technologische Innovation. Im Folgenden finden Sie eine ausführliche Beschreibung der Anwendung in wichtigen Branchen:

- Luft- und Raumfahrtindustrie: In der Luft- und Raumfahrt wird die Laserreinigungstechnologie hauptsächlich zum Reinigen von Motorteilen und Flugzeugkomponenten eingesetzt. Die präzise Entfernung von Oxidschichten und Staub auf der Oberfläche von Teilen durch Hochenergielaser kann nicht nur die ursprünglichen physikalischen Eigenschaften des Metalls wiederherstellen, sondern auch die Arbeitseffizienz und Sicherheit des Motors verbessern. Gleichzeitig eignet sich diese Technologie auch gut zum Entfernen von Beschichtungen und zur Wartung von Flugzeughüllen und reduziert effektiv die Schäden, die bei herkömmlicher Reinigung am Substrat entstehen können.

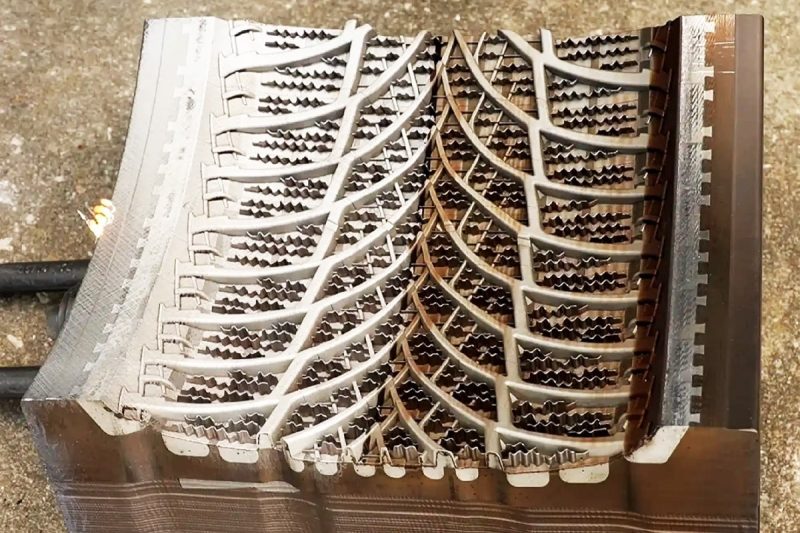

- Automobilindustrie: In der Automobilherstellung und -wartung wird die Laserreinigung häufig zur Vorbehandlung vor dem Schweißen und zur Reinigung nach dem Schweißen eingesetzt. Mit dem Laser lassen sich Öl, Rost und alte Beschichtungen schnell von der Oberfläche von Karosserieteilen entfernen und die Zuverlässigkeit von Schweiß- und Klebeprozessen sicherstellen, wodurch die strukturelle Festigkeit und Montagequalität des gesamten Fahrzeugs verbessert wird. Darüber hinaus wird die Laserreinigung häufig auch zur regelmäßigen Reinigung von Formen verwendet, um die Formpräzision aufrechtzuerhalten und die Lebensdauer der Geräte zu verlängern.

- Schutz des kulturellen Erbes: Die Laserreinigung bietet unersetzliche Vorteile beim Schutz von Kulturgütern und Kunstwerken. Dank seiner berührungslosen Reinigungsmethode kann der Laser Flecken und Oxide von der Oberfläche von Skulpturen, Wandgemälden und historischen Relikten entfernen, ohne dem wertvollen Substrat physikalischen oder chemischen Schaden zuzufügen, und so den historischen und künstlerischen Wert des kulturellen Erbes wirksam schützen.

- Elektronikindustrie: In der Elektronikindustrie wird die Laserreinigungstechnologie hauptsächlich verwendet, um winzige Oxide und Verunreinigungen auf der Oberfläche elektronischer Komponenten vor und nach dem Schweißen zu entfernen. Durch hochpräzise Reinigung kann ein hervorragender elektrischer Kontakt zwischen Leiterplatten und Komponenten sichergestellt und die Schweißqualität sowie die Gesamtproduktleistung verbessert werden. Gleichzeitig eignet sich dieses Verfahren auch für die Wartung von Präzisionsinstrumenten und trägt dazu bei, die Stabilität und Lebensdauer elektronischer Produkte zu verbessern.

- Nuklearindustrie: Die Nuklearindustrie stellt extrem hohe Anforderungen an die Gerätereinigung, und die Laserreinigungstechnologie spielt bei der Stilllegung von Nuklearanlagen und der Gerätewartung eine wichtige Rolle. Sie kann radioaktive Schadstoffe und andere schädliche Ablagerungen auf der Oberfläche von Nuklearanlagen effizient entfernen und gleichzeitig die Sicherheit gewährleisten, Sekundärverschmutzung durch den Einsatz chemischer Reinigungsmittel vermeiden und zuverlässige Garantien für den sicheren Abbau und die Umweltverträglichkeit von Nuklearanlagen bieten.

- Herstellung und Verarbeitung: In der traditionellen Herstellung und modernen Verarbeitungsindustrie wird die Laserreinigungstechnologie hauptsächlich zur Metalloberflächenbehandlung, Formenreinigung und Wartung von Präzisionsinstrumenten eingesetzt. Das Entfernen von Rost, Farbe und anderen Verunreinigungen auf der Metalloberfläche kann nicht nur die Genauigkeit der nachfolgenden Verarbeitung verbessern, sondern auch die Lebensdauer von Geräten und Formen verlängern und so die Produktionseffizienz und Produktqualität deutlich verbessern.

Zusammenfassend lässt sich sagen, dass die Laserreinigungstechnologie aufgrund ihrer wesentlichen Vorteile wie Präzision, Berührungslosigkeit, Umweltschutz, Vielseitigkeit und einfache Automatisierungsintegration nach und nach traditionelle Reinigungsmethoden ersetzt und verschiedenen Branchen dabei hilft, effizientere, sicherere und nachhaltigere Produktions- und Wartungsprozesse zu erreichen.

Zusammenfassen

Als effiziente und umweltfreundliche industrielle Reinigungsmethode wird die Laserreinigungstechnologie in vielen Branchen weithin eingesetzt. Die Reinigungsgeschwindigkeit wird von vielen Faktoren beeinflusst, darunter Laserleistung, Strahlqualität, Materialart usw. Je nach Anwendung kann die Reinigungsgeschwindigkeit 6–15 m2 pro Stunde erreichen und die Effizienz kann durch Optimierung von Parametern und Systemen weiter verbessert werden. Mit ihren Vorteilen wie hoher Präzision, berührungsloser Reinigung, Automatisierung und Umweltschutz wird die Laserreinigung zu einer unverzichtbaren Oberflächenbehandlungslösung für die moderne Fertigung.

Holen Sie sich Laserreinigungslösungen

Wenn Sie nach einer effizienten Laserreinigungsmaschine suchen, bietet AccTek Laser eine Vielzahl von Faserlaser-Reinigungsgeräten, die für verschiedene industrielle Reinigungsanforderungen geeignet sind und Unternehmen dabei helfen, die Produktionseffizienz zu verbessern. Unsere Produktlinien umfassen:

- Tragbare Laserreinigungsmaschine: geeignet für die Reinigung vor Ort, einfach zu bedienen und bequem zu bewegen.

- Hochleistungs-Laserreinigungsmaschine: für die Reinigung großer Flächen, hohe Verarbeitungseffizienz, geeignet für große Produktionslinien.

- Laserreinigungs- und Schweiß-Komplettmaschine: integriert Reinigungs- und Schweißfunktionen, spart Platz und verbessert die Arbeitseffizienz.

Weitere Produktinformationen oder professionelle Lösungen finden Sie auf der offiziellen Website von AccTek Laser oder kontaktieren Sie uns direkt. Unser Team bietet Ihnen maßgeschneiderte Laserreinigungslösungen auf der Grundlage Ihrer spezifischen Anforderungen, um Ihre Geschäftsentwicklung zu unterstützen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen