Wie verarbeitet eine Faserlaserschneidmaschine reflektierende Materialien?

Der Schneidprozess von stark reflektierenden Materialien ist für viele Hersteller von Faserlaserschneidanlagen oft eine Herausforderung und schwierig zu lösen. Häufig vorkommende stark reflektierende Materialien wie Kupfer und Aluminium müssen jedoch in der täglichen Produktion häufig verarbeitet werden. In diesem Artikel wird untersucht, wie Faserlaserschneidmaschinen mit diesen reflektierenden Materialien umgehen können, und es werden einige fortschrittliche Technologien und bewährte Verfahren vorgestellt.

Inhaltsverzeichnis

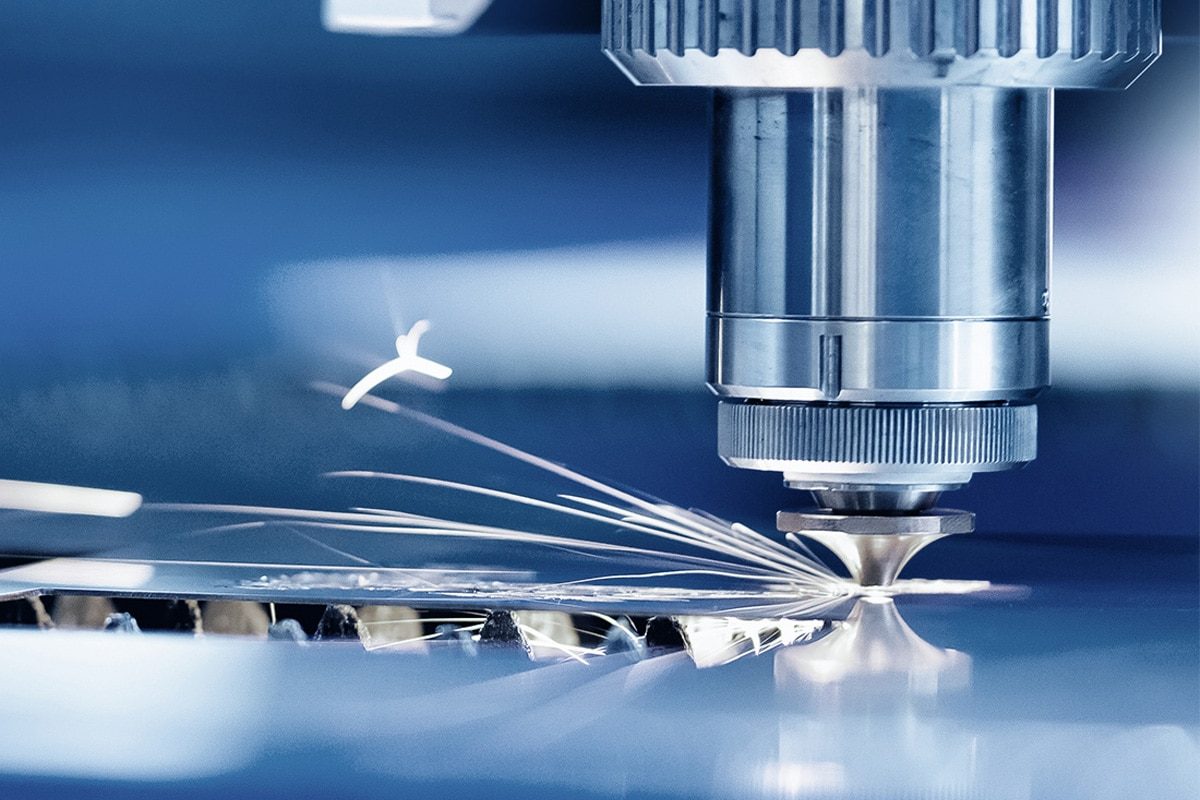

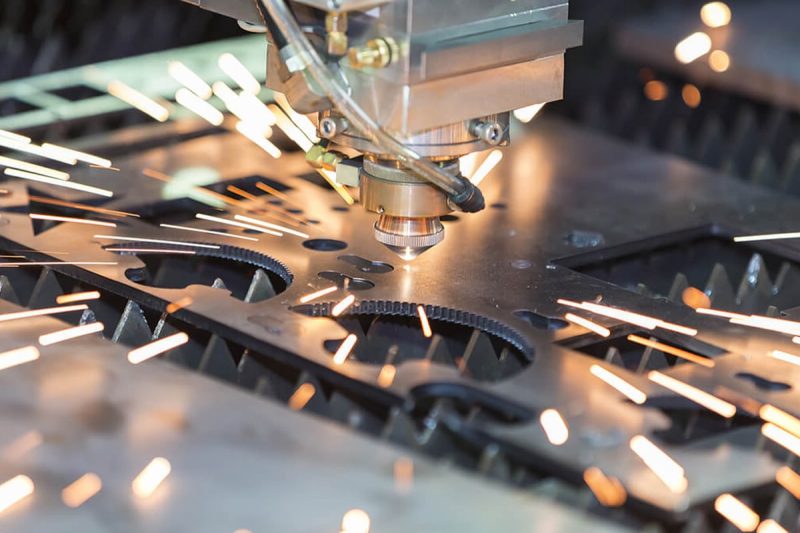

Einführung in das Faserlaserschneiden

Faserlaser-Schneidemaschine ist ein leistungsstarkes Werkzeug, das sowohl Flachschnitte als auch Gehrungsschnitte mit sauberen und glatten Kanten ausführen kann und sich für feine Schnitte in Metall und anderen Materialien in allen Lebensbereichen eignet. Eine der Schlüsselkomponenten einer Faserlaserschneidmaschine ist der Lasergenerator, der einen hochintensiven Laserstrahl erzeugen kann, der durch eine Reihe von Linsen und Reflektoren auf die Oberfläche des Materials fokussiert wird und durch Schmelzen, Verbrennen oder Verdampfen des Materials die Schnittfläche erzeugt.

Reflektierende Materialien verstehen

Zu den reflektierenden Materialien zählen Kupfer, Aluminium, Messing usw. Diese Materialien sind stark reflektierend und können dazu führen, dass der Strahl beim Laserschneiden zur Laserquelle zurückreflektiert wird, was zu möglichen Schäden am Gerät führen kann. Darüber hinaus beeinträchtigen reflektierende Materialien auch die Effizienz und Qualität des Schneidens.

- Kupfer: Kupfer hat eine extrem hohe Wärmeleitfähigkeit und Reflektivität, was es schwierig macht, die Laserenergie im Schneidbereich zu konzentrieren. Kupfer hat eine niedrige Absorptionsrate für Laserstrahlen, oft weniger als 30%, was 70% des reflektierten Lasers entspricht, was nicht nur zu Energieverlust und -verschwendung führt, sondern auch leicht zu Schäden an Komponenten wie Bearbeitungsköpfen, Linsen und Lasergeneratoren führt.

- Aluminium: Aluminium ist aufgrund seiner hohen Reflektivität und Wärmeleitfähigkeit beim Laserschneiden schwierig zu handhaben. Reines Aluminium ist aufgrund seines niedrigen Schmelzpunkts und seiner hohen Wärmeleitfähigkeit schwieriger zu schneiden als eisenbasierte Metalle. Eine Beschichtung oder Legierung kann das Schneidergebnis, die Effizienz und die Sicherheit verbessern.

- Messing: Messing ist eine Legierung, die hauptsächlich aus Kupfer und Zink besteht. Da es jedoch Zink enthält, setzt es beim Schneiden giftige Dämpfe frei und erfordert eine spezielle Behandlung. Messing ist ein hochreflektierendes Metallmaterial mit extrem geringer Absorptionsrate für Laser mit üblicher Wellenlänge. Es hat außerdem eine gute Wärmeleitfähigkeit. Die absorbierte Wärme breitet sich schnell in der Umgebung des Verarbeitungsbereichs aus und beeinträchtigt die Verarbeitungsqualität.

- Edelstahl: Obwohl die Reflektivität von Edelstahl geringer ist als die von Aluminium und Kupfer, weist Edelstahl nach dem Polieren reflektierende Eigenschaften auf. Seine Oberflächenbeschaffenheit und Oxidschicht können das Schneiden erschweren und leicht zu Problemen wie Blechverbrennungen führen.

Herausforderungen beim Schneiden reflektierender Materialien

Beim Schneiden reflektierender Materialien müssen Faserlaserschneidmaschinen eine Reihe von Herausforderungen bewältigen, zu denen vor allem Strahlreflexion, Probleme mit der Wärmeableitung, Schnittqualität, Oxidation und Oberflächenverunreinigung gehören. Im Folgenden finden Sie eine detaillierte Analyse dieser Herausforderungen:

Strahlreflexion

Herausforderung

Reflektierende Materialien Metallische Materialien wie Aluminium und Edelstahl weisen ein hohes Reflexionsvermögen auf. Sie reflektieren einen Teil des Laserstrahls zurück zur Laserquelle, was nicht nur die Schneidleistung verringert, sondern auch den Lasergenerator, insbesondere die Laserlinse und das Reflektorsystem, beschädigt.

Gegenmaßnahmen

- Verwenden Sie spezielle Beschichtungen, um die Oberfläche reflektierender Materialien zu bedecken. Diese Beschichtungen können Laserstrahlen absorbieren und die Laserstrahlreflexion verringern.

- Wählen Sie eine Faserlaserschneidmaschine mit Selbstschutzsystem, das die Laserquelle automatisch abschalten kann, wenn eine Laserstrahlreflexion erkannt wird, um Geräteschäden zu vermeiden.

- Im Vergleich zu CO2-LaserschneidmaschinenFaserlaserschneidmaschinen verwenden Glasfasern zur Übertragung der Laserstrahlen, wodurch komplexe Reflektorsysteme reduziert und somit das Risiko einer Strahlreflexion verringert wird.

Wärmeableitung

Herausforderung

Materialien mit hoher Wärmeleitfähigkeit, wie beispielsweise Kupfer, leiten die Wärme beim Laserschneiden schnell ab. Dadurch lässt sich die Laserenergie nur schwer auf den Schnittbereich konzentrieren, was wiederum zu einer unzureichenden Schnitttiefe oder einer verringerten Schnittgeschwindigkeit führt.

Gegenmaßnahmen

- Optimieren Sie die Parameter des Laserschneidens, z. B. durch Erhöhen der Laserleistung, Reduzieren der Schnittgeschwindigkeit usw., um sicherzustellen, dass ausreichend Laserenergie im Schnittbereich konzentriert ist.

- Verwenden Sie zum Schneiden Hilfsgase (wie Stickstoff, Argon usw.). Diese Gase können nicht nur dazu beitragen, das geschmolzene Metall wegzublasen, sondern auch die Wärmeleitung bis zu einem gewissen Grad reduzieren.

- Wärmen Sie das Material vor dem Schneiden vor, um die Wärmeleitfähigkeit des Materials zu verringern, den Wärmeverlust zu reduzieren, die Konzentration der Laserenergie im Schneidbereich zu erleichtern und die Schneideffizienz zu verbessern.

- Verwenden Sie Kurzpuls- oder Ultrakurzpulslasertechnologie, um die Wärmestauung zu verringern und die Schnittqualität zu verbessern.

Schnittqualität

Herausforderung

Aufgrund ihrer hohen Reflexionseigenschaften beeinträchtigen reflektierende Materialien die Schnittgenauigkeit und -qualität bis zu einem gewissen Grad.

Gegenmaßnahmen

- Wählen Sie eine hochpräzise Faserlaserschneidmaschine, um die Schnittgenauigkeit und -qualität durch die genaue Steuerung des Fokus und des Bewegungspfads des Laserstrahls zu verbessern.

- Verwenden Sie während des Schneidvorgangs geeignete Hilfsgase und Schneidparameter.

Oxidation und Oberflächenkontamination

Herausforderung

Materialien wie Aluminium oxidieren leicht und bilden Verbindungen wie Aluminiumoxid, das an der Oberfläche des Materials und der Schneide haftet und die Schneidwirkung beeinträchtigt.

Gegenmaßnahmen

- Behandeln Sie das Material vor dem Schneiden vor, um Oxide und Oberflächenverunreinigungen zu entfernen und so die Schneidwirkung zu verbessern.

- Verwenden Sie während des Schneidvorgangs Inertgas (z. B. Stickstoff) als Schutzgas, um das Auftreten von Oxidationsreaktionen zu verringern.

- Wählen Sie Schneidparameter und Prozessmethoden mit Antioxidationseigenschaften, wie z. B. gepulstes Laserschneiden.

Technologie und Verfahren zum Schneiden reflektierender Materialien

Antireflexionsmaßnahmen

- Schutzbeschichtung: Das Vorbeschichten der Oberfläche stark reflektierender Materialien mit einer Schicht Antireflexbeschichtung kann die Reflektivität des Laserstrahls erheblich verringern, sodass mehr Laserenergie vom Material absorbiert werden kann, was wiederum die Schneidleistung und -wirkung verbessert. Diese Beschichtung muss gute Eigenschaften wie hohe Temperaturbeständigkeit und Korrosionsbeständigkeit aufweisen, um die Stabilität während des Laserschneidprozesses zu gewährleisten.

- Strahlabschaltung: Die Strahlabschaltungstechnologie unterbricht den Lichtweg, bevor der Laserstrahl zur Laserquelle reflektiert wird, wodurch Schäden am Lasergenerator durch reflektiertes Licht wirksam verhindert werden können. Durch die Installation einer Strahlfalle kann das reflektierte Licht eingefangen werden, um sicherzustellen, dass die Laserenergie hauptsächlich auf das Material einwirkt und die durch Reflexion verursachten Schäden an der Ausrüstung verringert werden.

Lasergeneratoren mit höherer Leistung

- Erhöhen Sie die Ausgangsleistung: Die Verwendung eines Lasergenerators mit höherer Leistung ist eine direkte Möglichkeit, stark reflektierende Materialien zu bearbeiten. Höhere Leistung bedeutet stärkere Durchdringung und größere Schnitttiefe, wodurch die Reflektivität des Materials effektiver überwunden werden kann.

- Leistungsmodulation: Durch dynamisches Anpassen der Leistungsabgabe des Lasers kann dieser präzise entsprechend der Reflektivität und den Schneidanforderungen des Materials gesteuert werden. Diese Anpassung stellt sicher, dass die Laserenergie während des Schneidvorgangs immer im optimalen Zustand gehalten wird, was die Schnittqualität und -effizienz verbessert.

Pulsmodulation

- Kontrollierter Puls: Mithilfe der kontrollierten Pulstechnologie kann ein kontinuierlicher Laserstrahl in eine Reihe kurzer und starker Pulse aufgeteilt werden. Dieser Pulsmodus kann die Wärmeansammlung im Material verringern und verhindern, dass sich das Material aufgrund von Überhitzung verformt oder schmilzt, wodurch die Schnittgenauigkeit und Kantenqualität verbessert werden.

- Kurzpuls: Kurzpulslaser haben eine höhere Spitzenleistung und eine kürzere Dauer, wodurch Materialien schneller erhitzt und verdampft werden können und ein präziseres Schneiden möglich ist. Gleichzeitig können Kurzpulse auch die Wärmeeinflusszone reduzieren und die Struktur um das Material herum vor Beschädigungen schützen.

Hilfsgas

- Sauerstoff: Beim Schneiden von Metallen wie Stahl kann Sauerstoff als Hilfsgas die Schnittgeschwindigkeit erhöhen. Sauerstoff reagiert chemisch mit Hochtemperaturmetallen und erzeugt einen exothermen Oxidationseffekt, der den Schneidprozess des Materials weiter beschleunigt.

- Stickstoff: Stickstoff ist sehr nützlich beim Schneiden leicht oxidierender Materialien wie Aluminium. Es kann verhindern, dass das Material während des Schneidvorgangs oxidiert und die Oberfläche und Präzision der Schneide erhalten. Darüber hinaus kann Stickstoff auch die Emission von Rauch und schädlichen Gasen während des Schneidvorgangs reduzieren.

- Argon: Argon eignet sich zum Schneiden von Materialien wie Messing. Es ist gut inert und kann das Material während des Schneidvorgangs vor Oxidation schützen. Gleichzeitig kann Argon auch die Entstehung von Rauch und schädlichen Gasen während des Schneidens reduzieren und die Arbeitsumgebung verbessern.

Zusammenfassend lässt sich sagen, dass Faserlaserschneidmaschinen durch den Einsatz dieser fortschrittlichen Technologien und Prozesse die Schneidherausforderungen bei reflektierenden Materialien wirksam bewältigen und die Schneideffizienz, -genauigkeit und -qualität verbessern können.

Fortschrittliche Technologie des Faserlaserschneidens

Adaptive Optik

- Echtzeitanpassung: Die adaptive Optiktechnologie kann den Fokusstatus des Laserstrahls in Echtzeit überwachen und basierend auf Rückkopplungssignalen Echtzeitanpassungen vornehmen, um sicherzustellen, dass sich der Laserstrahl immer im optimalen Fokuszustand befindet.

- Autofokus: Durch die Optimierung des Fokussierungssystems kann die adaptive Optik-Technologie die Fokussierungsgenauigkeit und Energiedichte des Laserstrahls deutlich verbessern und so die Schnittqualität und Effizienz steigern.

Adaptive Optik optimiert den Fokus des Laserstrahls dynamisch, indem sie das optische System in Echtzeit anpasst und so eine bessere Anpassung an Materialien unterschiedlicher Dicke oder Reflexionen während des Schneidens gewährleistet. Diese Anpassung kann den Reflexionsverlust des Laserstrahls verringern und die Schneidgenauigkeit und -effizienz verbessern.

Strahlformung

- Angepasstes Strahlprofil: Die Strahlformungstechnologie kann das Profil des Laserstrahls an unterschiedliche Schneidanforderungen anpassen, wodurch die Energieverteilung des Laserstrahls optimiert und die Schneideffizienz und -qualität verbessert wird.

- Verbesserte Energienutzung: Der geformte Laserstrahl kann besser auf die Absorptionseigenschaften des Schneidmaterials abgestimmt werden, verbessert die Nutzung der Laserenergie und verringert die Energieverschwendung.

Mithilfe der Strahlformungstechnologie kann die Form des Laserstrahls individuell angepasst werden. Der Laserstrahl wird durch spezielle optische Elemente (wie Strahlformer, Mikrolinsen usw.) geformt, um ihn von der ursprünglichen Gaußschen Verteilung in die gewünschte Form (wie Kreis, Rechteck, Quadrat usw.) umzuwandeln. Um ihn an unterschiedliche Schneidanforderungen anzupassen. Diese Technologie kann die Energienutzung verbessern, insbesondere bei der Verarbeitung stark reflektierender Materialien, und hat einen erheblichen Einfluss auf die Verbesserung der Verarbeitungseffizienz und -qualität.

Echtzeitüberwachung

- Prozesskontrolle: Mithilfe der Echtzeitüberwachungstechnologie können verschiedene Parameter des Schneideprozesses (wie Temperatur, Geschwindigkeit, Leistung usw.) in Echtzeit erfasst und dynamisch entsprechend den voreingestellten Prozessanforderungen angepasst werden, um die Stabilität und Steuerbarkeit des Schneideprozesses sicherzustellen.

- Qualitätssicherung: Durch die Echtzeitüberwachung von Schneideffekten (wie Schlitzbreite, Rauheit usw.) können mögliche Qualitätsprobleme rechtzeitig erkannt und korrigiert werden, um die Qualität der geschnittenen Produkte sicherzustellen.

Die Echtzeitüberwachungstechnologie überwacht und steuert den gesamten Schneidprozess durch in die Faserlaserschneidmaschine integrierte Sensoren und Überwachungssysteme und sorgt so für eine automatische Anpassung der Parameter während des Schneidprozesses und eine stabile Qualität. Diese Technologie kann Fehlbedienungen verhindern, die Schnittgenauigkeit aufrechterhalten und die Gesamtproduktionseffizienz verbessern.

Zusammenfassend lässt sich sagen, dass die Kombination fortschrittlicher Technologien wie adaptive Optik, Strahlformung und Echtzeitüberwachung dazu führt, dass Faserlaserschneidmaschinen bei der Bearbeitung reflektierender Metalle und anderer Materialien eine höhere Präzision, effizientere Leistung und ein stabileres Betriebserlebnis bieten.

Bewährte Verfahren zum Schneiden reflektierender Materialien

Maschinenkalibrierung

- Regelmäßige Wartung: Um die Stabilität und den effizienten Betrieb der Laserschneidmaschine sicherzustellen, ist es sehr wichtig, die Maschine regelmäßig zu reinigen und zu warten. Dadurch kann eine Verschlechterung der Schneidleistung aufgrund der Ansammlung von Staub oder Verunreinigungen vermieden werden.

- Optische Ausrichtung: Die Ausrichtung des optischen Systems bestimmt die Genauigkeit des Laserstrahls. Wenn sichergestellt wird, dass der Laserstrahl in der richtigen Position fokussiert ist, kann dies die Auswirkungen reflektierender Materialien während des Schneidvorgangs verringern und die Genauigkeit und Qualität des Schnitts verbessern.

Parameteroptimierung

- Schnittgeschwindigkeit: Durch die richtige Einstellung der Schnittgeschwindigkeit können Schnittqualität und -effizienz ausgeglichen werden. Eine zu hohe Geschwindigkeit führt zu einem unvollständigen Schnitt, während eine zu niedrige Geschwindigkeit zu viel Hitze erzeugen und die Qualität der Schneide beeinträchtigen kann.

- Leistungseinstellung: Stellen Sie die Laserleistung entsprechend der Reflektivität und Dicke des Materials angemessen ein. Stark reflektierende Materialien erfordern normalerweise eine höhere Leistung, aber eine Überhitzung durch übermäßige Leistung sollte vermieden werden.

Sicherheitsvorkehrungen

- Schutzausrüstung: Achten Sie beim Schneiden von reflektierenden Materialien darauf, dass der Bediener entsprechende Schutzausrüstung wie Schutzbrille und Handschuhe trägt, um Verletzungen durch Laserreflexion zu vermeiden.

- Sicherheitsprotokoll: Halten Sie sich strikt an das Sicherheitsprotokoll, überprüfen Sie die Geräte regelmäßig und stellen Sie sicher, dass die Arbeitsumgebung den relevanten Sicherheitsstandards entspricht, um Ausfälle und Unfälle mit der Laserausrüstung zu vermeiden.

Zusammengenommen können diese bewährten Verfahren dazu beitragen, die Effizienz des Laserschneidens reflektierender Materialien zu verbessern, die Schnittqualität aufrechtzuerhalten und die Sicherheit des Bedieners zu gewährleisten.

Zusammenfassen

Faserlaserschneidmaschinen stehen bei der Bearbeitung reflektierender Materialien vor zahlreichen Herausforderungen, darunter die hohe Reflektivität des Strahls, Energieverlust durch schnelle Wärmeableitung des Materials, Schwierigkeiten bei der Kontrolle der Schnittqualität sowie mögliche Oxidations- und Verunreinigungsprobleme auf der Oberfläche des Materials. Um diese Herausforderungen zu bewältigen, setzt die Faserlaserschneidtechnologie eine Vielzahl von Strategien und fortschrittlichen Technologien ein.Erstens wird durch die Anwendung von Antireflexionsmaßnahmen, wie z. B. das Auftragen einer Schutzbeschichtung auf die Oberfläche des Materials oder die Verwendung einer Strahlabschneidungstechnologie, die Strahlreflexion effektiv reduziert und die Energieabsorptionseffizienz verbessert. Gleichzeitig kann er durch die Ausstattung mit einem Lasergenerator mit höherer Leistung in Kombination mit Leistungsmodulationstechnologie mehr Energie abgeben, um das Material zu durchdringen, während die Pulsmodulationstechnologie den Schneideffekt durch die Erzeugung kontrollierter kurzer Impulse optimiert. Darüber hinaus ist auch die Auswahl des Hilfsgases von entscheidender Bedeutung. Sauerstoff wird häufig verwendet, um Oxidationsreaktionen zu fördern und die Schnittgeschwindigkeit zu erhöhen; Stickstoff und Argon werden verwendet, um Oxidation zu verhindern und die Qualität der Schneide zu schützen. Im Bereich des Faserlaserschneidens wurden auch adaptive optische Systeme eingeführt, um den Strahl in Echtzeit anzupassen und so die Fokussierungsgenauigkeit und -stabilität zu verbessern, und die Strahlformungstechnologie verbessert die Schneideffizienz und -qualität weiter, indem sie das Strahlprofil anpasst. Im tatsächlichen Betrieb ist es von entscheidender Bedeutung, bewährte Verfahren zu befolgen, einschließlich der regelmäßigen Maschinenkalibrierung, um eine genaue optische Ausrichtung sicherzustellen, die Optimierung der Schnittgeschwindigkeit und der Leistungseinstellungen für die besten Schneidergebnisse, die strikte Einhaltung sicherer Betriebsverfahren, die Verwendung der erforderlichen Schutzausrüstung und die Umsetzung von Sicherheitsprotokollen.Zusammenfassend lässt sich sagen, dass Faserlaserschneidmaschinen die Herausforderungen beim Schneiden reflektierender Materialien effektiv bewältigen und durch den umfassenden Einsatz von Antireflexionsmaßnahmen, Hochleistungslasertechnologie, Pulsmodulation, Hilfsgasauswahl und fortschrittlicher adaptiver Optik und Strahlformungsstrategien qualitativ hochwertige und effiziente Schneidvorgänge erreichen.

Holen Sie sich Laserlösungen

Die Wahl der richtigen Faserlaserschneidmaschine kann dazu beitragen, den Stromverbrauch zu optimieren und eine hohe Betriebseffizienz zu erreichen. Die Zusammenarbeit mit einem vertrauenswürdigen Lieferanten gewährleistet den Zugang zu fortschrittlicher Technologie, maßgeschneiderter Beratung und kontinuierlicher Unterstützung. Bei AccTek Laser bieten wir ein umfassendes Sortiment an Laserschneidgeräten, die auf eine Vielzahl von industriellen Anforderungen zugeschnitten sind. Unsere Experten können Ihnen dabei helfen, das energieeffizienteste Modell und die energieeffizienteste Konfiguration auszuwählen, wobei sie Faktoren wie Materialart, Dicke und Produktionsvolumen berücksichtigen. Wir bieten auch hochmoderne Funktionen wie hocheffiziente Lasergeneratoren, intelligente Kühlsysteme und Energiemanagementsoftware, um die Leistung zu maximieren und den Energieverbrauch zu minimieren. Darüber hinaus bietet unser Team regelmäßige Wartungsdienste und technischen Support, um die optimale Effizienz Ihrer Geräte aufrechtzuerhalten. Durch die Zusammenarbeit mit uns können Sie erhebliche Energieeinsparungen erzielen, Betriebskosten senken und Ihre Nachhaltigkeitsbemühungen verbessern. Wenn Sie Fragen haben, kontaktieren Sie uns bitte rechtzeitig. AccTek Laser ist bestrebt, jedem Kunden eine perfekte Laserlösung zu bieten!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen