Wie verbessert Laserschneiden die Effizienz und Produktivität der Fertigung?

In der sich entwickelnden Fertigungslandschaft werden Produktivität und Effizienz zunehmend zu den Eckpfeilern der Fertigung. Da die Industrie bestrebt ist, den steigenden Anforderungen an Präzision und Geschwindigkeit gerecht zu werden, revolutionieren innovative Technologien ständig die Produktionsprozesse. Unter diesen Fortschritten hat sich die Laserschneidtechnologie als transformierende Kraft herausgestellt, die die Fertigungslandschaft mit ihrer hohen Präzision und Effizienz neu gestaltet. Durch eine eingehende Untersuchung der Prinzipien des Laserschneidens und seiner vielfältigen Anwendungen, von komplexen Designs bis hin zur Massenproduktion, wird der Mechanismus enthüllt, durch den diese Technologie Fertigungsabläufe optimiert. In diesem Artikel untersuchen wir die Effizienz des Laserschneidens im Fertigungsprozess und Maßnahmen zur Verbesserung der Produktivität und Effizienz, sodass das Laserschneiden es Herstellern nicht nur ermöglicht, verschiedene Herausforderungen problemlos zu meistern, sondern auch zu einem nachhaltigeren Fertigungsökosystem beiträgt.

Inhaltsverzeichnis

Erfahren Sie mehr über die Laserschneidtechnologie

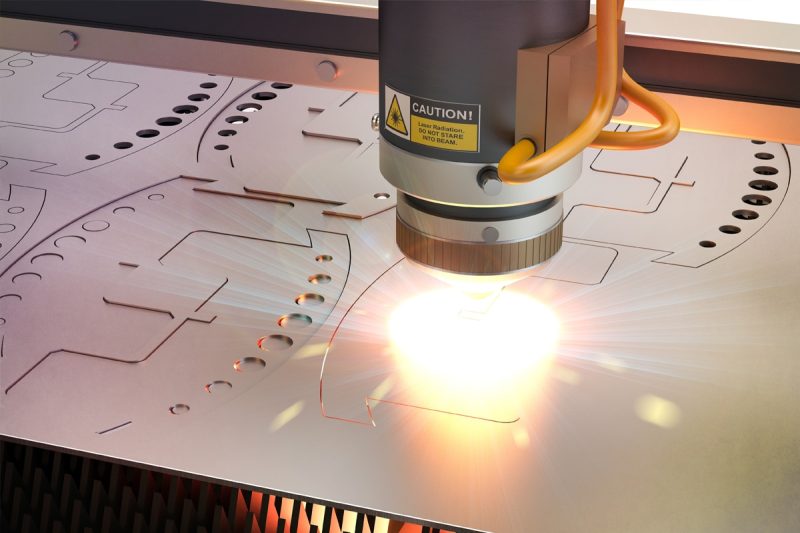

Die Laserschneidtechnologie verwendet hochfokussierte Lichtenergiestrahlen, um eine Vielzahl von Materialien mit außergewöhnlicher Genauigkeit und Präzision zu schneiden. Die Technologie basiert auf einem intensiven Laserstrahl, der Material entlang eines vorgegebenen Pfads verdampft, schmilzt oder verbrennt, was zu sauberen, präzisen Schnitten führt.

Präzision und Genauigkeit

Der extrem schmale Laserstrahl des Laserschneidens lässt sich präzise steuern und sorgt so für saubere Kanten und minimale Materialverzerrungen. Ermöglicht Herstellern, komplexe Designs und enge Toleranzen zu erreichen, die mit herkömmlichen Schneidemethoden nur schwer oder gar nicht reproduziert werden könnten. Aufgrund dieser Präzision ist das Laserschneiden ideal für Anwendungen, die komplexe Formen, feine Details und hochwertige Oberflächen erfordern.

Vielseitigkeit

Laserschneidmaschinen kann eine Vielzahl von Materialien effektiv verarbeiten, darunter Metall, Kunststoff, Holz, Glas, Keramik und Verbundwerkstoffe. Diese Vielseitigkeit ermöglicht es Herstellern, verschiedene Projekte in Angriff zu nehmen und eine Vielzahl von Kundenanforderungen zu erfüllen, ohne mehrere spezielle Schneidwerkzeuge verwenden zu müssen. Darüber hinaus kann das Laserschneiden Materialien unterschiedlicher Dicke verarbeiten und ist daher sowohl für dünne als auch für dicke Platten geeignet.

Geschwindigkeit und Effizienz

Die konzentrierte Hitze des Laserstrahls entfernt Material schnell, verkürzt die Verarbeitungszeit und erhöht den Durchsatz. Die berührungslose Natur des Laserschneidens reduziert den Verschleiß der Schneidwerkzeuge und minimiert Ausfallzeiten für Wartung und Werkzeugwechsel. Darüber hinaus kann die Laserschneidmaschine mehrere Vorgänge wie Schneiden, Gravieren und Markieren gleichzeitig ausführen, was die Effizienz weiter verbessert.

Kosteneffektivität

Während die anfängliche Investition in Laserschneidanlagen beträchtlich sein kann, sind die langfristigen Kostenvorteile der Technologie unbestreitbar. Laserschneiden bietet mehrere kostensparende Vorteile, darunter weniger Materialabfall, niedrigere Arbeitskosten und höhere Produktivität. Die Präzision des Laserschneidens minimiert den Materialabfall durch Optimierung des Verschachtelungslayouts und Minimierung der Schnittbreite.

Zusammenfassend lässt sich sagen, dass sich mit dem Laserschneiden komplexe Designs mit außergewöhnlicher Präzision fertigen lassen, eine Vielzahl von Materialien verarbeiten, hohe Verarbeitungsgeschwindigkeiten erreichen und die Produktionskosten minimieren lassen. Damit ist es ein unverzichtbares Werkzeug für moderne Hersteller, die ihre Effizienz und Produktivität steigern möchten.

So verbessern Sie die Fertigungseffizienz durch Laserschneiden

Die Laserschneidtechnologie kann als Katalysator zur Verbesserung der Fertigungseffizienz in verschiedenen Produktionsprozessen dienen und bietet bahnbrechende Vorteile bei der Vereinfachung der Abläufe und der Verbesserung der Qualitätsstandards. Maßnahmen zur Verbesserung der Fertigungseffizienz durch Laserschneiden sind wie folgt:

Vereinfachter Produktionsprozess

Laserschneiden ermöglicht präzise, schnelle und wiederholbare Materialschnitte und rationalisiert so den Produktionsprozess. Komplexe Designs und enge Toleranzen lassen sich mit Laserschneiden problemlos bewältigen, sodass der Bedarf an sekundären Endbearbeitungsvorgängen wie Entgraten oder Bearbeiten minimiert wird. Dadurch werden die Gesamtproduktionszeit und die Arbeitskosten reduziert. Darüber hinaus ermöglicht die Vielseitigkeit des Laserschneidens Herstellern, mehrere Fertigungsschritte in einem einzigen Vorgang zu konsolidieren, wodurch Arbeitsabläufe weiter rationalisiert und der Durchsatz erhöht wird.

Rapid Prototyping und iteratives Design

Die Laserschneidtechnologie beschleunigt den Prototyping- und Design-Iterationsprozess, indem sie schnelles und kostengünstiges Prototyping und Kleinserienproduktion ermöglicht. Designänderungen können schnell umgesetzt und getestet werden, was eine schnelle Iteration und Verbesserung von Produktdesigns ohne teure Werkzeuge oder lange Vorlaufzeiten ermöglicht. Diese Agilität ermöglicht es Herstellern, schnell auf Marktanforderungen zu reagieren, freier zu innovieren und neue Produkte schneller auf den Markt zu bringen und so einen Wettbewerbsvorteil in einer dynamischen Branche zu erlangen.

Just-In-Time Produktion

Laserschneiden erleichtert Just-in-Time-Produktionsstrategien (JIT), indem es die Herstellung von Teilen auf Anfrage mit minimaler Vorlaufzeit ermöglicht. Durch die Nutzung der Geschwindigkeit und Flexibilität der Laserschneidtechnologie können Hersteller Teile genau dann produzieren, wenn sie benötigt werden, wodurch große Lagerbestände entfallen und die Versandkosten gesenkt werden. Die JIT-Produktion optimiert nicht nur die Bestandsverwaltung, sondern verbessert auch die allgemeine Betriebseffizienz, indem sie Abfall minimiert, den Lagerraumbedarf verringert und den Cashflow verbessert.

Anpassung und Personalisierung

Durch Laserschneiden können Hersteller Anpassungs- und Personalisierungsoptionen anbieten, um den individuellen Kundenwünschen und Marktanforderungen gerecht zu werden. Ob Sie ein Logo eingravieren, komplizierte Muster schneiden oder individuelle Designs erstellen möchten – die Laserschneidtechnologie bietet beispiellose Flexibilität bei der Produktanpassung. Indem sie Nischenmärkte bedienen und einzigartige, personalisierte Produkte anbieten, können Hersteller die Kundenzufriedenheit steigern, die Markentreue fördern und Premiumpreise verlangen, die das Umsatzwachstum und die Marktdifferenzierung fördern.

Reduzieren Sie Abfall und Umweltbelastung

Die Laserschneidtechnologie minimiert Materialabfall und Umweltbelastung durch präzise Schneidefähigkeiten und effiziente Materialnutzung. Die schmale Schnittbreite des Laserstrahls minimiert den Materialverlust, optimiert die Materialnutzung und reduziert den Ausschuss. Darüber hinaus erzeugt das Laserschneiden saubere, gratfreie Kanten, wodurch der Bedarf an zusätzlicher Bearbeitung minimiert und der Energieverbrauch gesenkt wird. Durch den Einsatz der Laserschneidtechnologie können Hersteller Nachhaltigkeitsziele erreichen, ihren CO2-Fußabdruck minimieren und zu einem grüneren, umweltfreundlicheren Fertigungsökosystem beitragen.

Zusammenfassend lässt sich sagen, dass die Laserschneidtechnologie die Fertigungseffizienz revolutioniert hat, indem sie Produktionsprozesse rationalisiert, Prototyping und Designiterationen beschleunigt, Just-in-Time-Produktion ermöglicht, Anpassung und Personalisierung ermöglicht und Abfall und Umweltbelastung reduziert. Durch die Nutzung der Leistung des Laserschneidens können Hersteller auf dem sich schnell entwickelnden Markt von heute mehr Flexibilität, Wettbewerbsfähigkeit und Nachhaltigkeit erreichen.

So steigern Sie die Produktivität mit Laserschneiden

In der dynamischen Fertigungslandschaft ist die Optimierung der Produktionskapazität das Hauptziel für Unternehmen, um die steigende Nachfrage zu erfüllen und auf dem Markt wettbewerbsfähig zu bleiben. Die Laserschneidtechnologie wird zu einem wichtigen Instrument zur Erreichung dieses Ziels und bietet eine vielseitige Lösung zur Steigerung der Produktivität.

Hochgeschwindigkeitsschneiden

Die Laserschneidtechnologie ermöglicht Hochgeschwindigkeitsschneidprozesse und erhöht so die Produktionskapazität erheblich. Durch die Nutzung der Leistung eines fokussierten Laserstrahls können Hersteller schnelle Materialabtragsraten erzielen, ohne Kompromisse bei Genauigkeit oder Qualität einzugehen. Moderne Laserschneidsysteme mit Hochleistungslasern und optimierten Schneidparametern ermöglichen überragende Schneidgeschwindigkeiten, was zu einem schnelleren Durchsatz und einer höheren Produktivität führt. Höhere Schneidgeschwindigkeiten bedeuten kürzere Produktionszyklen, kürzere Vorlaufzeiten und eine höhere Gesamteffizienz.

Stapelverarbeitung

Stapelverarbeitung ist eine gängige Strategie zur Maximierung des Durchsatzes bei Laserschneidvorgängen. Hersteller können die Effizienz optimieren, indem sie ähnliche Teile gruppieren und in Stapeln verarbeiten, anstatt sie einzeln zu schneiden. Laserschneider, die mit fortschrittlicher Verschachtelungssoftware ausgestattet sind, können Teile automatisch in Materialblättern anordnen, um Abfall zu minimieren und die Materialnutzung zu maximieren. Durch die Stapelverarbeitung ähnlicher Teile können Hersteller die Rüstzeit verkürzen, Arbeitsabläufe optimieren und eine höhere Produktivität erzielen, was letztlich den Durchsatz erhöht und gleichzeitig die Kosten minimiert.

Mit Automatisierung integrieren

Die Integration mit Automatisierungssystemen stellt einen transformativen Ansatz zur Steigerung der Produktionskapazitäten mit Laserschneidtechnologie dar. Automatisierte Materialhandhabungssysteme, Roboterarme und CNC-Steuerungen können nahtlos mit Laserschneidern integriert werden, um vollautomatische Produktionslinien zu schaffen. Diese Integration ermöglicht einen kontinuierlichen Betrieb mit minimalem menschlichen Eingriff, sodass eine Produktion rund um die Uhr und eine maximale Betriebszeit möglich ist. Darüber hinaus erhöht die Automatisierung die Präzision, Wiederholbarkeit und Konsistenz und gewährleistet eine einheitliche Qualität aller Teile bei gleichzeitiger Reduzierung der Arbeitskosten und der Abhängigkeit von Handarbeit. Durch die Nutzung der Synergie zwischen Laserschneidtechnologie und Automatisierung können Hersteller in der heutigen schnelllebigen Fertigungsumgebung beispiellose Produktionskapazitäten, Skalierbarkeit und Wettbewerbsfähigkeit erreichen.

Zusammenfassend lässt sich sagen, dass die Laserschneidtechnologie viele der oben genannten Strategien zur Verbesserung der Produktionskapazität bietet. Durch die Nutzung der Geschwindigkeit, Präzision und Flexibilität der Laserschneidtechnologie zusammen mit fortschrittlichen Produktionsmethoden können Hersteller neue Ebenen der Effizienz, Skalierbarkeit und Rentabilität erreichen, um in einem zunehmend wettbewerbsorientierten Markt erfolgreich zu sein.

So verbessern Sie Qualität und Konsistenz mit Laserschneiden

Die Verbesserung von Qualität und Konsistenz sind die wichtigsten Fertigungsziele, und die Laserschneidtechnologie bietet eine Vielzahl von Strategien, um diese Ziele zu erreichen. So verbessert das Laserschneiden Qualität und Konsistenz:

Saubere und gratfreie Schnitte

Beim Laserschneiden entstehen saubere, präzise Schnitte nahezu ohne Grate, was zu hochwertigen Fertigteilen führt. Anders als bei herkömmlichen Schneidverfahren wie Fräsen oder Stanzen, bei denen Grate oder raue Kanten entstehen, verdampft oder schmilzt das Material beim Laserschneiden sauber entlang des Schneidpfads. Dies gewährleistet glatte Kanten ohne zusätzliche Nachbearbeitungsvorgänge, was die Nachbearbeitungszeit verkürzt und die Gesamteffizienz erhöht. Das Fehlen von Graten verbessert auch die Ästhetik des fertigen Produkts und trägt zu einem professionellen und polierten Aussehen bei.

Minimale Materialverformung

Beim Laserschneiden wird die Materialverzerrung minimiert, insbesondere bei wärmeempfindlichen Materialien wie Kunststoff oder dünnem Metall. Die lokale Erwärmung durch den Laserstrahl ermöglicht eine präzise Steuerung des Schneidvorgangs, minimiert die wärmebeeinflusste Zone und verringert das Risiko von Verformungen oder Deformationen. Dadurch wird Maßgenauigkeit gewährleistet und enge Toleranzen eingehalten. Durch die Minimierung der Materialverzerrung gewährleistet die Laserschneidtechnologie eine gleichbleibende Qualität aller Teile, unabhängig von Materialart oder -dicke.

Qualitätskontrolle

Die Laserschneidtechnologie umfasst erweiterte Funktionen und Qualitätskontrollmaßnahmen, um konsistente und genaue Schneidergebnisse zu gewährleisten. Die Laserschneidmaschine ist mit einem fortschrittlichen Bewegungssteuerungssystem und Echtzeitüberwachungsfunktionen ausgestattet, um während des gesamten Produktionsprozesses eine präzise Strahlpositionierung und genaue Schneidparameter aufrechtzuerhalten. Darüber hinaus ermöglichen integrierte Qualitätssicherungssysteme wie Sichtprüfungskameras und Laserleistungsüberwachungssensoren den Bedienern, Abweichungen von den erforderlichen Schneidspezifikationen umgehend zu erkennen und zu korrigieren. Durch die Umsetzung strenger Qualitätssicherungsmaßnahmen können Hersteller strenge Qualitätsstandards einhalten, Mängel minimieren und ihren Kunden stets zuverlässige, qualitativ hochwertige Produkte liefern.

Zusammenfassend lässt sich sagen, dass Hersteller durch die Nutzung der Präzision, Kontrolle und fortschrittlichen Funktionen von Laserschneidsystemen hervorragende Schneidergebnisse erzielen, Maßgenauigkeit gewährleisten und enge Toleranzen für alle Teile einhalten können, um letztendlich qualitativ hochwertige Produkte zu liefern, die die Erwartungen der Kunden erfüllen oder übertreffen.

So maximieren Sie die Produktivität durch Automatisierung des Laserschneidens

Um die Produktivität durch Automatisierung des Laserschneidens zu maximieren, müssen verschiedene Technologien und Strategien eingesetzt werden, um den Prozess zu optimieren, Ausfallzeiten zu reduzieren und die Effizienz des Arbeitsablaufs zu optimieren. So kann die Automatisierung die Produktivität von Laserschneidvorgängen steigern:

CNC-Steuerung und Programmierung

Die computergestützte numerische Steuerung (CNC) bildet das Rückgrat der Laserschneidautomatisierung und ermöglicht eine präzise Steuerung des Schneidprozesses. CNC-Systeme nutzen fortschrittliche Software, um Konstruktionsspezifikationen in maschinenlesbare Anweisungen umzuwandeln, die die Bewegung von Laserschneidköpfen und anderen Komponenten mit hoher Präzision steuern. Durch die Automatisierung von Schneidparametern, Werkzeugwegen und Materialhandhabungssequenzen minimieren CNC-Steuerungen menschliche Fehler, gewährleisten Konsistenz und maximieren den Durchsatz. Darüber hinaus ermöglicht die CNC-Programmierung eine schnelle Einrichtung und einen schnellen Wechsel zwischen verschiedenen Aufträgen, wodurch Leerlaufzeiten reduziert und die Gesamtproduktivität gesteigert wird.

Roboterintegration und Materialhandhabung

Die Integration von Robotern erhöht die Produktivität von Laserschneidvorgängen durch Automatisierung der Materialhandhabung, des Ladens und Entladens von Teilen und anderer Nebenaufgaben. Mit Greifern oder Saugnäpfen ausgestattete Roboterarme können Rohmaterialien effizient handhaben, Werkstücke zwischen Verarbeitungsstationen transportieren und fertige Teile auf Paletten oder Förderbändern stapeln. Durch die Automatisierung von Materialhandhabungsaufgaben reduziert die Roboterintegration den manuellen Arbeitsaufwand, erhöht den Durchsatz und ermöglicht kontinuierliche Abläufe zur Maximierung der Gesamtproduktivität und -effizienz.

Künstliche Intelligenz und maschinelles Lernen

Technologien für künstliche Intelligenz (KI) und maschinelles Lernen (ML) bieten erweiterte Möglichkeiten zur Optimierung des Laserschneidprozesses und zur Maximierung der Produktivität. Algorithmen der künstlichen Intelligenz können große Mengen von Daten analysieren, die von Sensoren, Kameras und anderen Quellen gesammelt wurden, um Muster zu erkennen, Schneidparameter zu optimieren und potenzielle Probleme vorherzusagen, bevor sie auftreten. Modelle für maschinelles Lernen können aus historischen Daten lernen, um Schneidstrategien zu verfeinern, die Materialnutzung zu verbessern und Verschachtelungslayouts für maximale Effizienz zu optimieren. Durch die Nutzung der Leistungsfähigkeit künstlicher Intelligenz und maschinellen Lernens können Hersteller höhere Erträge erzielen, Ausschuss reduzieren und die Gesamtproduktivität ihrer Laserschneidvorgänge steigern.

Fernüberwachung und -wartung

Lösungen zur Fernüberwachung und -wartung ermöglichen die Echtzeitüberwachung von Laserschneidsystemen, sodass Bediener die Leistung überwachen, Probleme diagnostizieren und Fehlerbehebungen aus der Ferne durchführen können. Fernüberwachungsplattformen bieten Einblicke in den Maschinenstatus, Produktionsmetriken und Warnmeldungen zur vorausschauenden Wartung und ermöglichen so ein proaktives Eingreifen, um Ausfallzeiten zu vermeiden und die Betriebszeit zu optimieren. Darüber hinaus erleichtern Fernzugriffsfunktionen Softwareupdates, Diagnosen und Wartungsaufgaben aus der Ferne, wodurch die Notwendigkeit von Servicebesuchen vor Ort verringert und Produktionsunterbrechungen minimiert werden. Durch die Implementierung von Lösungen zur Fernüberwachung und -wartung können Hersteller einen kontinuierlichen Betrieb sicherstellen, die Produktivität maximieren und ungeplante Ausfallzeiten bei Laserschneidvorgängen minimieren.

Zusammenfassend lässt sich sagen, dass Hersteller durch die Nutzung der Synergien zwischen diesen Automatisierungstechnologien die Effizienz ihrer Arbeitsabläufe optimieren, die Arbeitskosten senken und eine höhere Produktivität bei Laserschneidvorgängen erreichen können, was letztlich die Gesamtproduktivität und Wettbewerbsfähigkeit steigert.

Zusammenfassen

In der heutigen schnelllebigen Fertigungsumgebung ist die Optimierung von Effizienz und Produktivität entscheidend, um wettbewerbsfähig zu bleiben. Die Laserschneidtechnologie ist zu einem Schlüsselfaktor bei der Erreichung dieser Ziele geworden und bietet eine Reihe von Vorteilen, die den Betrieb vereinfachen und die Qualitätsstandards erhöhen. Durch die Nutzung der Geschwindigkeit, Präzision und Flexibilität der Laserschneidtechnologie können Hersteller einen schnelleren Durchsatz erzielen, Vorlaufzeiten verkürzen und die Produktionskapazität maximieren. Zusammenfassend lässt sich sagen, dass Hersteller durch die Einführung der Laserschneidtechnologie und die Nutzung ihrer transformativen Fähigkeiten betriebliche Spitzenleistungen erzielen, Innovationen vorantreiben, einen Wettbewerbsvorteil auf dem heutigen dynamischen Markt aufrechterhalten und ein umweltfreundlicheres Fertigungsökosystem fördern können.

Durch Laserschneiden lassen sich zahlreiche Materialien und Stärken bei hoher Geschwindigkeit schneiden, was äußerst präzise Schnitte ermöglicht. AccTek-Laser ist stolz darauf, eine Reihe von Laserschneidmaschinen für Ihr Unternehmen anbieten zu können, egal ob es sich um Prototypen, Komponenten oder Endkomponenten handelt. Wir sind der festen Überzeugung, dass Qualitätsergebnisse nur durch den Einsatz hochwertiger Geräte erzielt werden können.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen