Welchen Einfluss hat der Brennpunkt des Laserstrahls auf die Qualität der Schweißnaht?

Laserschweißen hat sich in der modernen Fertigung zu einem hochpräzisen und effektiven Verfahren entwickelt. Ob in der Automobilherstellung, der Luft- und Raumfahrt, der Elektronikfertigung oder der Medizingeräteindustrie – Laserschweißen wird aufgrund seiner hohen Effizienz, geringen Wärmezufuhr und hervorragenden Schweißqualität häufig eingesetzt. Die Qualität von Laserschweißnähten wird jedoch stark von der Fokussierung des Laserstrahls beeinflusst. Die Fokussierung des Laserstrahls ist ein Schlüsselfaktor, der die Effizienz und Effektivität des Laserschweißprozesses direkt beeinflusst. Beim Laserschweißen bezieht sich der Fokus des Strahls auf den genauen Punkt, an dem die Laserenergie am stärksten konzentriert ist, und die Fokussierung ist entscheidend für die Erzielung der besten Schweißqualität. Durch sorgfältige Steuerung der Fokussierung können Hersteller den Schweißprozess an bestimmte Anforderungen anpassen, z. B. um eine ausreichende Durchdringung sicherzustellen, Defekte zu minimieren und gleichmäßige Schweißnähte zu erzielen. Das Verständnis der Nuancen der Laserstrahlfokussierung kann die Wärmezufuhr, die Schweißbaddynamik und die allgemeine Prozessstabilität besser steuern. Dies wiederum kann die Präzision erhöhen, Materialabfall reduzieren und die strukturelle Integrität geschweißter Komponenten verbessern. Da sich die Industrie zunehmend auf die Präzision und Effizienz des Laserschweißens verlässt, ist die Beherrschung der Laserstrahlfokussierungstechnologie für die Herstellung hochwertiger Schweißnähte in einer Vielzahl von Anwendungen von entscheidender Bedeutung.

Inhaltsverzeichnis

Laserstrahlfokussierung verstehen

Erläuterung des Laserstrahlfokus und seiner Rolle beim Schweißen

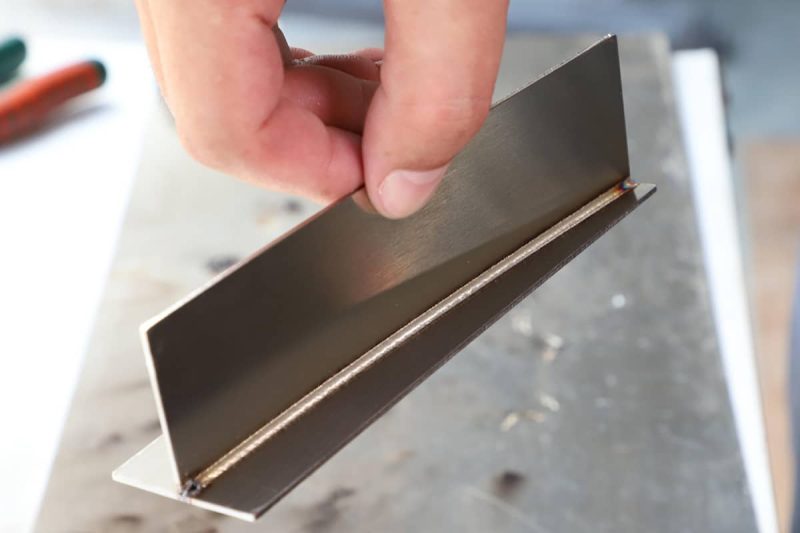

Der Fokus eines Laserstrahls bezeichnet den Punkt im Raum, an dem der Laserstrahl auf den minimalen Durchmesser fokussiert wird. Dieser Fokus ist ein kritischer Parameter beim Laserschweißen, da er die Verteilung der Laserenergie auf dem Werkstück bestimmt. Die Energiedichte des Laserstrahls ist nach der Fokussierung am höchsten, was bedeutet, dass sich die Leistung des Lasers am Fokus auf einen sehr kleinen Bereich konzentriert, was zu extrem hohen Temperaturen führt. Diese hohe Temperatur ermöglicht es dem Material, in kurzer Zeit schnell zu schmelzen und zu verschmelzen, sodass eine starke Schweißnaht entsteht.

Im tatsächlichen Betrieb wird die Fokusposition des Laserstrahls normalerweise entsprechend den spezifischen Schweißanforderungen angepasst. Wenn der Fokus auf der Oberfläche des Werkstücks liegt, konzentriert sich die Laserenergie hauptsächlich auf die Oberfläche des Materials, was normalerweise zum Schweißen dünner Materialien geeignet ist und hochpräzise Schweißeffekte erzielen kann. Wenn der Fokus im Inneren des Werkstücks liegt, kann der Laserstrahl die Oberfläche des Materials durchdringen und tief in das Material eindringen, wodurch ein tieferes Schweißen erreicht wird. Dies ist besonders wichtig für dickere Werkstücke oder Anwendungen, die hochfeste Verbindungen erfordern.

Darüber hinaus beeinflusst die Position des Laserstrahlfokus nicht nur die Tiefe der Schweißnaht, sondern auch die Breite der Schweißnaht, die Größe der Wärmeeinflusszone und die Schweißgeschwindigkeit. Eine korrekte Fokuseinstellung kann Schweißfehler wie Poren, Risse und unvollständige Durchdringung reduzieren und gleichzeitig die Schweißfestigkeit sicherstellen. Im Gegenteil, wenn die Fokusposition falsch ist und die Laserenergie ungleichmäßig verteilt ist, kann dies zu schlechter Schweißqualität, geringer Durchdringung, Überhitzung oder inkonsistenten Schweißergebnissen führen.

In modernen Laserschweißsystemen ist die präzise Steuerung der Fokusposition zu einem der wichtigsten Mittel zur Verbesserung der Schweißqualität geworden. Beispielsweise kann die adaptive Optiktechnologie den Fokus des Laserstrahls während des Schweißvorgangs in Echtzeit anpassen, um ihn an die Form und Materialeigenschaften des Werkstücks anzupassen und sicherzustellen, dass die Laserenergie immer auf den am meisten benötigten Teil konzentriert ist. Darüber hinaus können durch Strahlanalysetechnologie die Fokuseigenschaften des Laserstrahls eingehend analysiert werden, um die Schweißparameter weiter zu optimieren und die Stabilität und Konsistenz des Schweißens zu verbessern. Im Allgemeinen spielt der Fokus des Laserstrahls eine entscheidende Rolle im Schweißprozess. Durch die präzise Steuerung der Fokusposition kann die Schweißqualität effektiv verbessert werden, um den Anforderungen verschiedener komplexer Anwendungen gerecht zu werden. Ob in der Automobil-, Luft- und Raumfahrt- oder Elektronikfertigung – die richtige Fokuseinstellung ist der Schlüssel zum Erreichen hochwertiger Schweißergebnisse.

Fokusgröße und ihre Beziehung zur Schweißqualität

Die Fokusgröße bezieht sich auf den Durchmesser des Laserstrahls am Fokuspunkt, der normalerweise in Mikrometern gemessen wird. Die Größe des Fokus wirkt sich direkt auf die Verteilung der Laserenergie und das endgültige Schweißergebnis aus. Beim Laserschweißen bedeutet eine kleinere Fokusgröße, dass die Laserenergie konzentrierter und die Energiedichte pro Flächeneinheit höher ist. Diese hohe Energiedichte schmilzt das Material schnell und erhöht die Durchdringung der Schweißnaht, wodurch tiefere Schweißnähte möglich werden. Dies bietet erhebliche Vorteile bei Anwendungen, die eine hohe Festigkeit und Schweißtiefe erfordern, wie z. B. beim Schweißen dicker Platten oder beim Schweißen kritischer Strukturteile.

Eine zu kleine Fokusgröße bringt jedoch auch ihre Grenzen mit sich. Da die Energie so konzentriert ist, kann die Breite der Schweißnaht sehr schmal werden, was für einige Anwendungen, die eine breitere Schweißnaht erfordern, möglicherweise nicht ideal ist. Darüber hinaus kann eine zu kleine Fokusgröße die Instabilität während des Schweißvorgangs erhöhen, was zu einer inkonsistenten Schweißqualität führt, insbesondere wenn die Oberfläche des verarbeiteten Materials uneben ist oder Verunreinigungen enthält.

Andererseits verteilt eine größere Fokusgröße die Laserenergie über eine größere Fläche, wodurch die Energiedichte pro Flächeneinheit verringert wird. Dies kann zwar die Eindringtiefe der Schweißnaht verringern, für Anwendungen, die eine breitere Schweißnaht erfordern, wie z. B. Oberflächenverbindungen oder Dichtschweißen, ist jedoch eine größere Fokusgröße besser geeignet. In diesem Fall kann zwar die Tiefe der Schweißnaht verringert werden, die Schweißnahtabdeckung ist jedoch größer, wodurch die Integrität der Oberflächenverbindung der Materialien gewährleistet wird.

Daher hängt die Wahl der Fokusgröße eng mit der Schweißqualität zusammen und muss entsprechend den spezifischen Schweißanforderungen optimiert werden. In praktischen Anwendungen müssen Schweißtechniker die geeignete Fokusgröße basierend auf Material, Dicke, Form und Schweißanforderungen des Werkstücks auswählen, um das beste Gleichgewicht zwischen Schweißbreite, -tiefe und -festigkeit zu erreichen. Durch angemessene Fokusgrößeneinstellungen kann die Schweißstabilität verbessert, Defekte reduziert und letztendlich die Gesamtqualität des Schweißens verbessert werden.

Faktoren, die die Fokussierung des Laserstrahls beeinflussen

Die Fokussierung des Laserstrahls ist ein entscheidender Schritt beim Laserschweißen, der direkt die Wirkung und Qualität des Schweißens bestimmt. Zu den Faktoren, die die Fokussierung des Laserstrahls beeinflussen, gehören Linsenauswahl, Strahldurchmesser, Brennweite und Strahlqualität. Das richtige Verständnis und die Optimierung dieser Faktoren können die Schweißleistung und -genauigkeit effektiv verbessern.

Objektivauswahl

Die Linse spielt eine Schlüsselrolle beim Fokussierungsprozess des Laserstrahls und ist die Hauptkomponente, die die Strahlkonvergenzfähigkeit beeinflusst. Verschiedene Linsendesigns und -materialien haben einen erheblichen Einfluss auf die Fokussierungsleistung des Laserstrahls. Beispielsweise kann eine Linse mit kurzer Brennweite den Laserstrahl schnell fokussieren, was zu einer kleineren Brennpunktgröße führt. Diese Fokussierung mit hoher Energiedichte eignet sich für Schweißaufgaben, die eine feine Steuerung erfordern, wie z. B. das Schweißen mikroelektronischer Komponenten oder das hochpräzise Schweißen dünner Platten. Bei diesen Anwendungen gilt: Je kleiner der Fokus, desto höher die Schweißpräzision und desto schmaler die Schweißnaht.

Der Nachteil von Linsen mit kurzer Brennweite besteht jedoch darin, dass sie nur eine begrenzte Durchdringungsfähigkeit haben und nicht für dicke Materialien oder tiefe Schweißarbeiten geeignet sind. Für diese Art von Anwendung sind Linsen mit längerer Brennweite besser geeignet. Linsen mit langer Brennweite fokussieren den Laserstrahl tiefer, wodurch eine größere Brennfleckgröße und eine größere Fokustiefe erzeugt werden, wodurch die Schweißtiefe erhöht wird. Diese Linse wird häufig für Schweißarbeiten verwendet, die eine tiefe Durchdringung erfordern, wie z. B. das Schweißen dicker Platten oder Strukturteile in der Schwerindustrie.

Darüber hinaus beeinflusst das Linsenmaterial auch die Übertragungseffizienz und Fokusqualität des Laserstrahls. Hochwertiges Linsenmaterial kann den Energieverlust des Lasers beim Durchgang durch die Linse verringern und so dafür sorgen, dass der Fokus des Laserstrahls klarer und stabiler ist. Die Wahl des geeigneten Linsenmaterials und -designs ist der erste Schritt zur Optimierung der Laserstrahlfokussierung, die in direktem Zusammenhang mit der Schweißqualität steht.

Strahldurchmesser

Der Laserstrahldurchmesser ist ein weiterer wichtiger Faktor, der die Fokussierung beeinflusst. Er bezieht sich auf die Breite des Laserstrahls, wenn er nicht fokussiert ist. Die Größe des Strahldurchmessers bestimmt die Brennweite des Laserstrahls, nachdem er fokussiert wurde. Ein größerer Strahldurchmesser führt im Allgemeinen zu einer größeren Brennweite, was für Anwendungen geeignet ist, die eine breitere Schweißnaht erfordern. Beispielsweise kann bei Schweißaufgaben, bei denen eine große Kontaktfläche abgedeckt oder Oberflächenverbindungen hergestellt werden müssen, eine größere Brennweite eine ausreichende Abdeckung bieten, um eine stabile Verbindung der Materialien sicherzustellen.

Umgekehrt kann ein kleinerer Strahldurchmesser einen kleineren Brennpunkt bilden und dadurch eine höhere Energiedichte und Schweißgenauigkeit bieten. Dies ist besonders wichtig für Schweißaufgaben, die eine Feinsteuerung erfordern, wie etwa Mikroschweißen oder Präzisionsbearbeitung. Durch Anpassen des Strahldurchmessers können Schweißtechniker das beste Gleichgewicht zwischen Brennpunktgröße und Schweißgenauigkeit finden, um die Schweißqualität zu optimieren.

Brennweite

Die Brennweite bezeichnet den Abstand von der Linse zum Brennpunkt des Laserstrahls und ist ein wichtiger Parameter, der die Fokussierfähigkeit des Laserstrahls bestimmt. Die Wahl der Brennweite wirkt sich direkt auf die Größe des Brennpunkts und die Fokussiertiefe des Strahls aus. Eine Linse mit kurzer Brennweite ermöglicht eine schnelle Fokussierung des Laserstrahls über eine kürzere Distanz, wodurch eine kleinere Brennweite entsteht. Diese Konfiguration bietet im Allgemeinen eine höhere Energiedichte, sodass der Laser das Material schnell schmelzen kann, und eignet sich für Anwendungen, die hohe Präzision und schnelles Schweißen erfordern.

Eine kurze Brennweite kann jedoch auch die Schweißtiefe begrenzen, da der Fokus auf der Oberfläche des Materials oder nahe der Oberfläche konzentriert ist, was ein tiefes Eindringen erschwert. Für Aufgaben, die tieferes Schweißen erfordern, ist ein Objektiv mit langer Brennweite besser geeignet. Ein Objektiv mit langer Brennweite kann den Laserstrahl über eine größere Distanz fokussieren und so eine größere Brennweite bilden und so ein tieferes Eindringen ermöglichen. In diesem Fall kann jedoch die Energiedichte abnehmen und auch die Schweißgenauigkeit kann beeinträchtigt werden. Daher muss die Wahl der Brennweite entsprechend den spezifischen Schweißanforderungen abgewogen werden, um das beste Gleichgewicht zwischen Eindringtiefe und Schweißgenauigkeit zu erreichen.

Strahlqualität

Die Strahlqualität wird häufig anhand des M²-Faktors ausgedrückt, der ein wichtiges Maß für die Fokussierfähigkeit eines Laserstrahls ist. Je näher der M²-Faktor bei 1 liegt, desto besser ist die Strahlqualität und der Laserstrahl kann besser fokussiert werden, wodurch ein kleinerer, konzentrierterer Fokus entsteht. Ein qualitativ hochwertiger Strahl bedeutet eine höhere Energiedichte und eine präzisere Steuerung und eignet sich für anspruchsvolle Schweißaufgaben, wie das Schweißen hochpräziser Komponenten oder das Schweißen komplex geformter Werkstücke.

Im Gegenteil: Ein Laserstrahl mit schlechter Strahlqualität führt dazu, dass der Fokus größer wird und die Energieverteilung ungleichmäßig ist, was die Schweißgenauigkeit und -qualität verringert. Schweißnähte können ungleichmäßig erscheinen und sogar Defekte wie Poren, Risse oder schlechte Schweißergebnisse aufweisen. Daher ist die Verbesserung der Strahlqualität ein wichtiges Mittel zur Verbesserung der Schweißqualität. Durch die Optimierung des Lasergeneratordesigns und die Verwendung hochwertiger Optik können Schweißtechniker die Strahlqualität deutlich verbessern und so die Schweißzuverlässigkeit und -konsistenz erhöhen.

Der Einfluss der Laserstrahlfokussierung auf die Schweißqualität

Die Fokuseinstellung des Laserstrahls spielt eine entscheidende Rolle im Schweißprozess und beeinflusst direkt mehrere Schlüsselparameter des Schweißens, wie Eindringtiefe, Schweißbreite, Wärmezufuhr, Schweißgeschwindigkeit und Fehlerminimierung. Durch präzise Steuerung des Fokus des Laserstrahls kann die Schweißqualität deutlich verbessert werden, um den Anforderungen verschiedener Anwendungen gerecht zu werden.

Eindringtiefe

Die richtige Einstellung des Laserstrahlfokus hat einen direkten Einfluss auf die Eindringtiefe der Schweißnaht. Die Eindringtiefe bezeichnet die Tiefe, in der der Laserstrahl effektiv in das Material eindringen und eine starke Verbindung bilden kann. Beim Laserschweißen konzentriert sich die Laserstrahlenergie an dieser Stelle, wenn der Fokus auf die Oberfläche des Werkstücks oder in das Innere des Werkstücks gerichtet ist, wodurch der Laser schnell schmilzt und das Material durchdringt. Diese hohe Energiedichtekonzentration ermöglicht tiefes Schweißen, was besonders bei dickeren Werkstücken wichtig ist. Die richtige Fokuseinstellung gewährleistet eine vollständige Durchdringung der Schweißnaht und vermeidet das Phänomen der unvollständigen Durchdringung, wodurch die Festigkeit und Zuverlässigkeit der Schweißverbindung gewährleistet wird.

Bei einigen speziellen Anwendungen, wie beispielsweise beim Schweißen dicker Platten oder schwerer Industriekomponenten, sind die Anforderungen an die Eindringtiefe sehr hoch. Durch genaues Einstellen der Fokusposition können Ingenieure die Eindringtiefe optimieren und sicherstellen, dass die innere Struktur der Schweißverbindung gleichmäßig und fehlerfrei ist. Diese präzise Steuerung verbessert nicht nur die Festigkeit der Schweißnaht, sondern erhöht auch die Haltbarkeit und Sicherheit der Verbindung in der tatsächlichen Anwendung.

Schweißnahtbreite

Auch die Fokuseinstellung hat einen wichtigen Einfluss auf die Breite der Schweißnaht. Die Schweißnahtbreite bezeichnet die seitliche Breite der Schweißnaht, die durch das geschmolzene Material während des Laserschweißvorgangs gebildet wird. Im Allgemeinen erzeugt eine kleinere Fokusgröße eine schmalere Schweißnaht, die für Anwendungen geeignet ist, die feine Schweißnähte erfordern. Beispielsweise kann beim Schweißen von mikroelektronischen Komponenten oder bei der Herstellung von Präzisionsinstrumenten eine schmalere Schweißnaht den Materialabfall verringern und die Ästhetik und Funktionalität des geschweißten Teils verbessern.

Im Gegensatz dazu führt eine größere Fokusgröße zu einer breiteren Schweißnaht, die sich zum Schweißen von Strukturteilen eignet, die eine größere Kontaktfläche oder höhere Festigkeit erfordern. Beispielsweise kann beim Bau von Schiffen oder der Herstellung großer mechanischer Geräte eine breite Schweißnaht eine größere Schweißkontaktfläche bieten und die Festigkeit und Stabilität des geschweißten Teils verbessern. Daher kann durch Anpassen der Fokusgröße des Laserstrahls die Schweißnahtbreite flexibel gesteuert werden, um unterschiedliche Schweißanforderungen zu erfüllen und so die Schweißqualität und die Prozessleistung zu optimieren.

Wärmeeintrag

Die Brennpunktposition des Laserstrahls beeinflusst direkt die Wärmezufuhr während des Schweißvorgangs. Die Wärmezufuhr bezieht sich auf die Energie, die der Laser während des Schweißvorgangs auf das Material überträgt, was direkt den Schmelzgrad des Materials und die Größe der Wärmeeinflusszone (WEZ) bestimmt. Die Wärmeeinflusszone bezieht sich auf den Bereich des Materials, der während des Schweißvorgangs erhitzt, aber nicht geschmolzen wird, und in dem normalerweise eine thermische Verformung oder Leistungsminderung auftritt.

Wenn der Fokus des Laserstrahls auf den Schweißbereich konzentriert ist, ist die Energiedichte hoch und die Wärmezufuhr konzentriert, sodass das Material schnell schmelzen und das Schweißen abschließen kann. Diese präzise Wärmesteuerung trägt dazu bei, die Größe der Wärmeeinflusszone zu verringern und dadurch das Risiko einer thermischen Verformung während des Schweißens zu verringern. Sie eignet sich besonders für Schweißaufgaben, die hohe Präzision und geringe Wärmezufuhr erfordern, wie das Schweißen dünnwandiger Materialien oder komplexer Strukturen. Bei diesen Anwendungen kann die Minimierung der Wärmeeinflusszone die Integrität und die mechanischen Eigenschaften des Materials aufrechterhalten und die Qualität der Schweißverbindung sicherstellen.

Schweißgeschwindigkeit

Die Fokuseinstellung des Laserstrahls hat einen wichtigen Einfluss auf die Schweißgeschwindigkeit. Die Schweißgeschwindigkeit bezieht sich auf die Geschwindigkeit, mit der sich der Laserstrahl auf der Oberfläche des Werkstücks bewegt, üblicherweise gemessen in Millimetern pro Sekunde (mm/s). Die richtige Fokuseinstellung kann die Nutzungseffizienz der Laserenergie verbessern, sodass der Laserstrahl das Material während des Schweißvorgangs schneller und stabiler schmelzen kann, wodurch die Schweißgeschwindigkeit erhöht wird. Höhere Schweißgeschwindigkeiten verbessern nicht nur die Produktionseffizienz, sondern verkürzen auch die Zeit, in der das Material hohen Temperaturen ausgesetzt ist, wodurch das Risiko einer thermischen Verformung und von Materialschäden weiter verringert wird.

Falsche Fokuseinstellungen können jedoch zu Energiestreuung führen und den Schweißbereich nicht vollständig fokussieren, wodurch die Schweißgeschwindigkeit verringert wird. Die Verringerung der Schweißgeschwindigkeit beeinträchtigt nicht nur die Produktionseffizienz, sondern kann auch zu instabiler Schweißqualität führen, beispielsweise zu ungleichmäßigen Schweißnähten und einer schwierigen Kontrolle des Schmelzbads. Durch die Optimierung der Fokuseinstellung können Schweißtechniker daher die Konsistenz und Zuverlässigkeit der Schweißqualität aufrechterhalten und gleichzeitig die Schweißgeschwindigkeit erhöhen.

Minimieren Sie Mängel

Die Optimierung der Fokuseinstellungen des Laserstrahls ist entscheidend für die Reduzierung von Schweißfehlern. Während des Schweißvorgangs treten häufige Fehler auf, darunter Poren, Risse, unvollständige Durchdringung und schlechte Schweißergebnisse. Diese Fehler verringern nicht nur die Festigkeit der Schweißverbindung, sondern können auch zu strukturellem Versagen oder Sicherheitsrisiken führen. Durch die genaue Einstellung der Fokusposition des Laserstrahls kann das Auftreten dieser Fehler effektiv reduziert werden.

Die richtige Fokuseinstellung gewährleistet die Gleichmäßigkeit und Konsistenz der Schweißnaht und verringert die Ansammlung innerer Spannungen, wodurch das Risiko von Rissen und Poren während des Schweißvorgangs verringert wird. Darüber hinaus kann die geeignete Fokusposition auch den Bildungsprozess und den Erstarrungsprozess des Schmelzbads verbessern und das Auftreten schlechter Schweißnähte verhindern. Durch die Optimierung der Fokuseinstellungen des Laserstrahls können Schweißtechniker die Stabilität und Zuverlässigkeit der Schweißqualität erheblich verbessern und so die Haltbarkeit der Schweißverbindungen über lange Nutzungsdauern sicherstellen.

Auswirkungen einer falschen Fokuseinstellung

Beim Laserschweißen ist eine genaue Fokuseinstellung entscheidend. Wenn der Fokus jedoch nicht richtig eingestellt ist, hat dies eine Reihe negativer Auswirkungen auf die Schweißqualität und die Produktionseffizienz. Im Folgenden sind einige spezifische Probleme aufgeführt, die durch eine falsche Fokuseinstellung verursacht werden können:

Flache Penetration

Wenn der Fokus des Laserstrahls nicht richtig eingestellt ist, insbesondere wenn die Fokusposition zu hoch oder zu niedrig ist, kann der Laserstrahl das Werkstück möglicherweise nicht effektiv durchdringen. In diesem Fall kann die Laserenergie nicht vollständig auf den zu schweißenden Bereich konzentriert werden, was zu einer unzureichenden Schweißtiefe führt. Dieses Phänomen der flachen Durchdringung wirkt sich direkt auf die Festigkeit und Stabilität der Schweißverbindung aus. Flache Schweißverbindungen halten möglicherweise der Belastung während des Gebrauchs nicht stand, was zu einem frühen Versagen oder Bruch der Struktur führt und den Anforderungen praktischer Anwendungen nicht gerecht wird, insbesondere bei industriellen Anwendungen, die eine hohe Festigkeit und Zuverlässigkeit erfordern, wie z. B. in der Luft- und Raumfahrt, im Automobilbau und bei Schwermaschinen. Daher verringert eine flache Durchdringung nicht nur die Leistung der Schweißverbindung, sondern kann auch ernsthafte Sicherheitsrisiken mit sich bringen.

Übermäßige Wärmezufuhr

Eine falsche Fokuseinstellung kann auch zu übermäßiger Wärmezufuhr führen, insbesondere wenn der Fokus zu stark auf der Oberfläche des Materials liegt. In diesem Fall kann die Energie des Laserstrahls nicht effektiv in die tiefen Schichten des Materials geleitet werden, sondern konzentriert sich auf der Oberfläche, was zu einer übermäßigen Wärmeansammlung in lokalen Bereichen führt.

Dies führt zu mehreren Problemen: Erstens wird die Wärmeeinflusszone (WEZ) vergrößert und die Materialstruktur kann nachteilige Veränderungen wie Kornvergröberung oder Phasenumwandlung erfahren, was wiederum die mechanischen Eigenschaften des Materials beeinträchtigt. Zweitens führt eine übermäßige Wärmezufuhr zu einer thermischen Verformung des Werkstücks, was zu einer Verringerung der Maßgenauigkeit des Werkstücks führt, insbesondere bei Herstellungsverfahren, die eine hohe Präzision und kleine Toleranzen erfordern, wie etwa das Schweißen von elektronischen Komponenten und Präzisionsinstrumenten. Außerdem kann übermäßige Hitze auch Probleme wie Oberflächenoxidation und Verbrennen des Materials verursachen, was die Qualität und Ästhetik der Schweißnaht weiter verschlechtert. Deshalb ist die Kontrolle der Wärmezufuhr entscheidend, um die strukturelle Integrität des Materials und die Qualität der Schweißnaht aufrechtzuerhalten.

Inkonsistente Schweißqualität

Eine falsche Fokuseinstellung kann zu einer inkonsistenten Schweißqualität führen, was in der tatsächlichen Produktion ein ernstes Problem darstellt. Wenn der Fokus des Laserstrahls nicht präzise auf den Schweißpfad ausgerichtet werden kann, können Breite, Tiefe und Morphologie der Schweißnaht auf demselben Werkstück erheblich variieren. Diese Inkonsistenz führt zu ungleichmäßigen mechanischen Eigenschaften der Schweißnaht, was sich auf die Gesamtfestigkeit und Haltbarkeit der Schweißverbindung auswirkt. Darüber hinaus kann die Inkonsistenz der Schweißnähte auch die optische Qualität des Produkts beeinträchtigen, insbesondere bei Anwendungen, die eine hohe visuelle Qualität erfordern, wie z. B. bei der Herstellung von Unterhaltungselektronik und medizinischen Geräten, bei denen die Glätte und Gleichmäßigkeit der Schweißnähte von entscheidender Bedeutung sind. Eine inkonsistente Schweißqualität kann auch die Komplexität nachfolgender Verarbeitungen erhöhen, z. B. indem zusätzliche Schleif-, Reparatur- und Inspektionsschritte erforderlich werden, was wiederum die Produktionskosten und den Zeitaufwand erhöht.

Reduzierte Effizienz

Falsche Fokuseinstellungen können die Schweißeffizienz erheblich reduzieren. Wenn der Laserstrahl nicht vollständig auf den kritischen Bereich des Werkstücks fokussiert werden kann, sinkt die Energienutzungsrate und die Schweißgeschwindigkeit nimmt ab. Wenn die Schweißgeschwindigkeit nachlässt und der Produktionszyklus verlängert wird, verringert dies nicht nur die Gesamteffizienz der Produktionslinie, sondern erhöht auch die Produktionskosten pro Zeiteinheit. Insbesondere bei der Produktion im großen Maßstab kann eine verringerte Effizienz die Produktionskapazität und Lieferzeiten eines Unternehmens beeinträchtigen, was zu Auftragsverzögerungen und geringerer Kundenzufriedenheit führen kann. Darüber hinaus können die Nacharbeitsraten aufgrund von Schweißfehlern steigen, die durch falsche Fokuseinstellungen entstehen können, was die Produktionskosten weiter erhöht und Zeit verschwendet. Daher ist die Sicherstellung korrekter Fokuseinstellungen entscheidend für die Aufrechterhaltung eines effizienten Produktionsprozesses und die Kontrolle der Produktionskosten.

Optimieren Sie die Fokussierung des Laserstrahls für hochwertige Schweißarbeiten

Um beim Laserschweißen qualitativ hochwertige Schweißergebnisse zu erzielen, muss die Fokussierungsleistung des Laserstrahls optimiert werden. Die Optimierung der Fokussierung des Laserstrahls umfasst viele technologische Aspekte, darunter Strahlanalyse, Anpassung der Prozessparameter und fortschrittliche adaptive Optik. Diese Methoden ergänzen sich gegenseitig und tragen dazu bei, die effektive Nutzung der Laserstrahlenergie sicherzustellen und so die Schweißqualität und die Produktionseffizienz zu verbessern.

Strahlanalyse

Die Strahlanalyse ist der erste Schritt zur Optimierung der Fokussierungsleistung des Laserstrahls. Durch die detaillierte Messung und Analyse der wichtigsten Parameter des Laserstrahls können Sie ein tieferes Verständnis dafür gewinnen, wie sich der Laserstrahl während des Schweißprozesses verhält. Die Strahlanalyse umfasst in der Regel die folgenden wichtigen Aspekte:

- Messung des Strahldurchmessers: Durch Messen des Durchmessers des Laserstrahls an verschiedenen Stellen kann ermittelt werden, wie der Laserstrahl nach dem Durchgang durch die Linse fokussiert wird. Ein kleinerer Strahldurchmesser bedeutet im Allgemeinen eine höhere Energiedichte, die für eine tiefe Durchdringung und hochpräzises Schweißen entscheidend ist.

- Fokuspositionsmessung: Durch Messen der Position des Laserstrahlfokus können Sie sicherstellen, dass der Laserstrahl genau auf einen bestimmten Teil des Werkstücks fokussiert ist. Die präzise Steuerung der Fokusposition trägt zur Optimierung der Schweißtiefe und Schweißqualität bei und vermeidet Probleme wie flache Eindringtiefe oder übermäßige Wärmezufuhr.

- M²-Faktoranalyse: Der M²-Faktor ist ein wichtiger Indikator für die Qualität des Laserstrahls und spiegelt die Fokussierfähigkeit des Laserstrahls wider. Durch die Analyse des M²-Faktors können Sie beurteilen, ob der Laserstrahl eine gute Fokussierleistung aufweist. Ein niedrigerer M²-Faktor weist im Allgemeinen darauf hin, dass der Laserstrahl von besserer Qualität ist und effektiver fokussiert werden kann, wodurch die Schweißgenauigkeit und -qualität verbessert wird.

Die Strahlanalyse liefert eine wissenschaftliche Grundlage für das Laserschweißen und ermöglicht es den Bedienern, Anpassungen basierend auf spezifischen Schweißanforderungen zu optimieren. Durch die Strahlanalyse können potenzielle Probleme wie Fokusverschiebung oder Verschlechterung der Strahlqualität identifiziert und behoben werden. Dadurch wird sichergestellt, dass der Laserstrahl immer in optimalem Zustand ist, was die Gesamtqualität der Schweißnaht verbessert.

Prozessparameter

Neben der Optimierung des Strahls selbst ist auch die richtige Einstellung der Schweißprozessparameter ein wichtiger Faktor, um die Fokussierungswirkung des Laserstrahls sicherzustellen. Zu den Prozessparametern gehören Laserleistung, Schweißgeschwindigkeit, Schutzgasfluss usw., die zusammen den Energieeintrag und die Übertragungseffizienz des Laserstrahls bestimmen. Im Folgenden sind einige wichtige Optimierungspunkte für wichtige Prozessparameter aufgeführt:

- Laserleistung: Die Laserleistung beeinflusst direkt die Energiezufuhr beim Schweißen. Eine zu hohe Leistung kann zu übermäßiger Wärmezufuhr führen, was zu Verformungen des Werkstücks oder zum Durchbrennen des Materials führen kann; eine zu niedrige Leistung kann zu unvollständigem Schweißen oder geringer Durchdringung führen. Daher ist eine genaue Einstellung der Laserleistung der Schlüssel zur Gewährleistung der Schweißqualität entsprechend den Eigenschaften des Materials und den Schweißanforderungen.

- Schweißgeschwindigkeit: Die Schweißgeschwindigkeit hängt eng mit der Laserleistung zusammen, die die Verweilzeit des Laserstrahls auf dem Werkstück bestimmt. Eine langsamere Schweißgeschwindigkeit kann die Eindringtiefe erhöhen, kann jedoch dazu führen, dass sich die Wärmeeinflusszone ausdehnt. Eine höhere Geschwindigkeit trägt dazu bei, thermische Verformungen zu verringern und die Produktionseffizienz zu verbessern. Der beste Schweißeffekt kann durch Ausbalancieren der Schweißgeschwindigkeit und der Laserleistung erzielt werden.

- Schutzgasfluss: Beim Laserschweißen kann die Verwendung von Schutzgas wie Argon oder Stickstoff Oxidation und Verunreinigung des Schweißbereichs verhindern. Die Regulierung des Schutzgasflusses ist wichtig, um die Qualität der Schweißnaht aufrechtzuerhalten. Ein zu hoher oder zu niedriger Gasfluss kann die Bildung und Qualität der Schweißnaht beeinträchtigen, daher muss er entsprechend den Material- und Prozessanforderungen genau angepasst werden.

Durch die Optimierung der Prozessparameter kann eine optimale Ausnutzung der Energie des Laserstrahls erreicht werden. Dadurch werden Schweißfehler wie Poren, Risse und unvollständige Durchschweißungen reduziert und die Festigkeit und Konsistenz der Schweißverbindung verbessert.

Prozessparameter

Adaptive Optik ist eine fortschrittliche optische Anpassungstechnologie, mit der die Brennpunktposition und Strahlform des Laserstrahls in Echtzeit optimiert werden können. Adaptive Optik passt den Laserstrahl während des Schweißvorgangs dynamisch an, um sicherzustellen, dass sich der Laserstrahl immer in der optimalen Brennpunktposition befindet, um mit unterschiedlichen Werkstücken und Schweißbedingungen fertig zu werden. Im Folgenden sind spezifische Anwendungen der adaptiven Optik beim Laserschweißen aufgeführt:

- Fokusanpassung in Echtzeit: Adaptive Optik kann die Fokusposition des Laserstrahls in Echtzeit überwachen und entsprechend der Oberflächenmorphologie des Werkstücks und des Schweißpfads anpassen. Diese dynamische Anpassungsfunktion ermöglicht es dem Laserstrahl, bei komplexen Schweißaufgaben einen hochpräzisen Fokus beizubehalten, insbesondere bei Werkstücken mit unregelmäßigen Formen oder unterschiedlichen Dicken.

- Optimierung der Strahlmorphologie: Zusätzlich zur Fokusposition kann die adaptive Optiktechnologie auch die Morphologie des Laserstrahls anpassen, beispielsweise durch Ändern der Punktform oder der Energieverteilung des Strahls. Diese Anpassung kann dazu beitragen, die Morphologie und Qualität der Schweißnaht zu optimieren und Schweißfehler zu reduzieren, insbesondere beim Schweißen von Mehrschichtmaterialien oder Verbundwerkstoffen.

- Automatisches Korrektursystem: Adaptive Optiksysteme sind in der Regel mit automatischen Korrekturfunktionen ausgestattet, die Strahlabweichungen erkennen und kompensieren können, die durch Änderungen an optischen Komponenten oder der Umgebung verursacht werden. Diese Funktion gewährleistet die Stabilität und Konsistenz des Laserstrahls und sorgt so auch bei Langzeitschweißen oder komplexen Prozessbedingungen für qualitativ hochwertige Schweißergebnisse.

Die Einführung der adaptiven Optiktechnologie hat die Flexibilität und Präzision des Laserschweißens erheblich verbessert und ermöglicht es, das Laserschweißen an komplexere und vielfältigere Anwendungsszenarien anzupassen. Im Automobilbau kann die adaptive Optiktechnologie beispielsweise zum Schweißen von Karosseriestrukturteilen eingesetzt werden, und in der Luft- und Raumfahrtindustrie kann sie die Schweißanforderungen von Verbindungen aus unterschiedlichen Materialien und Stärken erfüllen. Daher verbessert die adaptive Optik nicht nur die Schweißqualität, sondern auch die Produktionseffizienz und Prozessstabilität.

Anwendungsspezifische Überlegungen

Laserschweißen wird in vielen Branchen eingesetzt. Jede Branche hat ihre eigenen Standards und Herausforderungen hinsichtlich Schweißqualität und Laserstrahlanforderungen. Im Folgenden finden Sie spezifische Überlegungen für verschiedene Anwendungsbereiche:

Automobilindustrie

Im Automobilbau wird das Laserschweißen häufig zum Verbinden von Karosserien, Fahrgestellen und Motorteilen eingesetzt. Autoteile haben in der Regel komplexe Formen und strenge Festigkeitsanforderungen, daher sind die Genauigkeit und Zuverlässigkeit des Laserschweißens von entscheidender Bedeutung.

- Optimierung von Fokusposition und -größe: Beim Schweißen von Automobilteilen kommen in der Regel unterschiedliche Materialien und Stärken zum Einsatz. Die richtige Fokuseinstellung kann die Festigkeit und Stabilität der Schweißnaht gewährleisten. Die Fokusposition muss präzise eingestellt werden, um die Verbindungsanforderungen verschiedener Teile zu erfüllen. Eine kleinere Fokusgröße kann hochpräzises Schweißen ermöglichen, es muss jedoch auch sichergestellt werden, dass Tiefe und Festigkeit der Schweißnaht den Sicherheitsstandards des Automobilbaus entsprechen.

- Festigkeit und Ästhetik der Schweißnaht: Die Schweißnähte von Automobilteilen müssen nicht nur ausreichend fest sein, um der Betriebslast des Fahrzeugs standzuhalten, sondern auch den ästhetischen Anforderungen an das Erscheinungsbild entsprechen. Die hohe Präzision des Laserschweißens trägt dazu bei, Schweißfehler wie Spritzer und ungleichmäßige Schweißnähte zu reduzieren und so das Erscheinungsbild und die Qualität von Automobilteilen zu verbessern.

- Materialkompatibilität: Bei der Automobilherstellung werden viele verschiedene Materialien wie Stahl, Aluminium und Verbundwerkstoffe miteinander verbunden. Das Laserschweißen kann die Schweißaufgaben dieser verschiedenen Materialien bewältigen, aber die Fokusposition und Größe des Laserstrahls müssen für verschiedene Materialien optimiert werden, um die Festigkeit und Haltbarkeit der Schweißverbindung sicherzustellen.

Luft-und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stellt extrem hohe Anforderungen an die Schweißqualität, insbesondere bei der Herstellung von Triebwerks- und Rumpfstrukturteilen. Beim Laserschweißen in diesem Bereich sollte auf folgende Punkte besonders geachtet werden:

- Präzise Fokussteuerung: Luft- und Raumfahrtkomponenten sind oft extremen Umgebungsbedingungen wie hohen Temperaturen und hohem Druck ausgesetzt. Daher muss die Fokuseinstellung beim Laserschweißen sehr präzise sein, um die Qualität und strukturelle Festigkeit der Schweißnaht sicherzustellen. Die Optimierung der Fokusposition und -größe hilft, Schweißfehler zu vermeiden und so die Sicherheit und Zuverlässigkeit der Schweißverbindung zu gewährleisten.

- Strahlanalyse und adaptive Optik: In der Luft- und Raumfahrtindustrie müssen oft komplexe Geometrien und Materialien unterschiedlicher Dicke geschweißt werden. Fortschrittliche Strahlanalyse- und adaptive Optiktechnologien können den Fokus des Laserstrahls in Echtzeit anpassen, um eine optimale Leistung während des Schweißvorgangs zu gewährleisten. Diese Technologien tragen zu hochpräzisem Schweißen bei und verringern durch Schweißfehler verursachte Flugsicherheitsrisiken.

- Material- und Umgebungskontrolle: Bei Luft- und Raumfahrtkomponenten werden häufig Hochleistungsmaterialien wie Titanlegierungen und Hochtemperaturlegierungen verwendet. Das Schweißen dieser Materialien erfordert spezielle Laserschweißparameter und eine Umgebungskontrolle, um sicherzustellen, dass die Materialeigenschaften während des Schweißvorgangs nicht beeinträchtigt werden. Durch die Optimierung der Fokusposition und -größe des Laserstrahls kann die Wärmeeinflusszone reduziert und die strukturelle Integrität des Materials sichergestellt werden.

Elektronikfertigung

In der Elektronikfertigung wird das Laserschweißen vor allem zum Verbinden von winzigen Bauteilen wie Chips, Drähten und Steckverbindern eingesetzt. Da diese Bauteile äußerst hitzeempfindlich sind, muss beim Laserschweißen besonders auf folgende Aspekte geachtet werden:

- Präzise Fokuseinstellung: Elektronische Teile sind sehr klein, daher muss die Fokuseinstellung des Laserstrahls sehr präzise sein. Eine kleine Fokusgröße kann eine hohe Energiedichte liefern, die zu feinen Schweißnähten beiträgt. Die Fokussteuerung muss jedoch sehr präzise sein, um eine übermäßige Wärmezufuhr zu winzigen Teilen zu vermeiden, die zu Schäden oder Leistungseinbußen führen kann.

- Hohe Strahlqualität: Beim Schweißen in der Elektronikfertigung sind extrem hohe Gleichmäßigkeit und Qualität der Schweißnähte erforderlich. Laserschweißen mit hoher Strahlqualität kann einen stabilen Fokus liefern und dadurch hochwertige Schweißverbindungen erzielen. Durch die Optimierung der Strahlqualität können thermische Verformungen und Verbindungsfehler durch das Schweißen reduziert und die Gesamtzuverlässigkeit elektronischer Produkte verbessert werden.

- Wärmemanagement: In der Elektronikfertigung muss die beim Laserschweißen erzeugte Wärme streng kontrolliert werden, um eine Überhitzung empfindlicher elektronischer Komponenten zu verhindern. Die Fokuseinstellung des Laserstrahls muss eine präzise Kontrolle der Wärmezufuhr gewährleisten, um Teile vor Überhitzungsschäden zu schützen und gleichzeitig die Festigkeit und Stabilität der Schweißnaht sicherzustellen.

Elektronikfertigung

Bei der Herstellung medizinischer Geräte wird das Laserschweißen zum Verbinden hochpräziser Materialien wie Edelstahl und Titanlegierungen eingesetzt. Das Schweißen dieser Materialien ist äußerst anspruchsvoll und erfordert folgende wichtige Aspekte:

- Präzise Fokusposition und -größe: Medizinische Geräte bestehen häufig aus hochpräzisen Komponenten wie chirurgischen Instrumenten und Implantaten. Die Optimierung der Fokusposition und -größe des Laserstrahls ist entscheidend, um die Genauigkeit und Zuverlässigkeit der Schweißverbindung sicherzustellen. Eine kleinere Fokusgröße ermöglicht ein feines Schweißen und gewährleistet so die Sicherheit und Funktionalität medizinischer Geräte.

- Materialeigenschaften: Bei medizinischen Geräten werden häufig Hochleistungslegierungen und rostfreie Stähle verwendet, die sehr strenge Anforderungen an das Schweißen stellen. Die Fokuseinstellung des Laserstrahls muss die Wärmeleitfähigkeit und thermische Reaktivität des Materials berücksichtigen, um thermische Schäden und Strukturveränderungen während des Schweißens zu vermeiden.

- Hygieneanforderungen für Schweißverbindungen: Die Schweißverbindungen von medizinischen Geräten müssen strenge Hygiene- und Sterilitätsanforderungen erfüllen. Eine präzise Steuerung des Fokus des Laserstrahls kann Defekte in Schweißverbindungen reduzieren und die Sicherheit und Hygiene des Produkts während des Gebrauchs gewährleisten.

Zusammenfassen

Die Fokuseinstellung des Laserstrahls hat einen erheblichen Einfluss auf die Schweißqualität. Die richtige Auswahl der Linsen und die Anpassung von Strahldurchmesser, Brennweite und Strahlqualität können die Tiefe, Breite und Konsistenz der Schweißnähte deutlich verbessern und so Schweißfehler reduzieren. Durch eine präzise Fokuseinstellung können nicht nur tiefere Durchdringungen und breitere Schweißnähte erreicht werden, sondern auch die Gleichmäßigkeit des Schweißprozesses verbessert werden, wodurch eine gleichbleibende Qualität jeder Schweißverbindung gewährleistet wird. Diese Konsistenz ist besonders wichtig bei Anwendungen, die hohe Standards erfordern, wie z. B. in der Luft- und Raumfahrt und bei der Herstellung medizinischer Geräte.

Darüber hinaus können durch die Optimierung der Fokuseinstellungen Schweißfehler wie Porosität, Risse und unvollständige Durchdringung effektiv reduziert werden. Durch die präzise Steuerung des Fokus des Laserstrahls kann die Größe der Wärmeeinflusszone verringert und die thermische Verformung reduziert werden, wodurch die Stabilität der Schweißqualität verbessert wird. Gleichzeitig können genaue Fokuseinstellungen dazu beitragen, Überhitzung und Materialschäden zu vermeiden und so die Integrität und Festigkeit der Schweißverbindungen sicherzustellen. Diese Optimierung des Schweißprozesses verbessert nicht nur die Schweißqualität, sondern auch die Produktionseffizienz und senkt die Produktionskosten.

Mit der Weiterentwicklung der Lasertechnologie entwickelt sich auch die Fokusoptimierungstechnologie weiter. Fortschrittliche Strahlanalyse, adaptive Optiktechnologie und Verbesserungen der Prozessparameter werden die Anwendung der Laserschweißtechnologie weiter vorantreiben. In Zukunft wird die Laserschweißtechnologie komplexere Schweißaufgaben bewältigen, die Anforderungen weiterer Branchen erfüllen und in der Fertigungsindustrie eine immer wichtigere Rolle spielen können. Die kontinuierliche Weiterentwicklung der Fokusoptimierungstechnologie wird Innovation und Fortschritt in der Schweißindustrie fördern und eine höhere Qualität und effizientere Produktion ermöglichen.

Holen Sie sich Laserlösungen

Die Wahl der richtigen Fokuseinstellung des Laserstrahls ist der Schlüssel zur Optimierung der Schweißqualität. Wenn Sie mit einem zuverlässigen Lieferanten zusammenarbeiten, erhalten Sie erweiterten technischen Support, professionelle Beratung und kontinuierlichen Service. Bei AccTek Laser bieten wir ein breites Spektrum an Laserschweißgeräten für eine Vielzahl von Branchenanforderungen. Unsere Experten helfen Ihnen, die Fokusparameter zu optimieren, eine stabile Schweißqualität sicherzustellen und die Produktionseffizienz zu maximieren. Wir bieten auch erweiterte Funktionen wie eine präzise Fokuseinstellung und intelligente Überwachungssysteme, um die Konsistenz und Genauigkeit des Schweißens zu gewährleisten. Darüber hinaus bietet unser technisches Team regelmäßige Gerätewartung und technischen Support, um sicherzustellen, dass Ihre Geräte immer optimal laufen. Durch die Zusammenarbeit mit AccTek Laser erhalten Sie eine effiziente und stabile Schweißqualität, reduzieren Produktionsrisiken und steigern die Wettbewerbsfähigkeit. Kontaktieren Sie uns jetzt, um mehr über unsere innovativen Schweißlösungen zu erfahren, die Ihrem Unternehmen zum Durchbruch verhelfen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen