Oberflächenrauheit und Sauberkeit verstehen

Oberflächenrauheit

Oberflächenreinheit

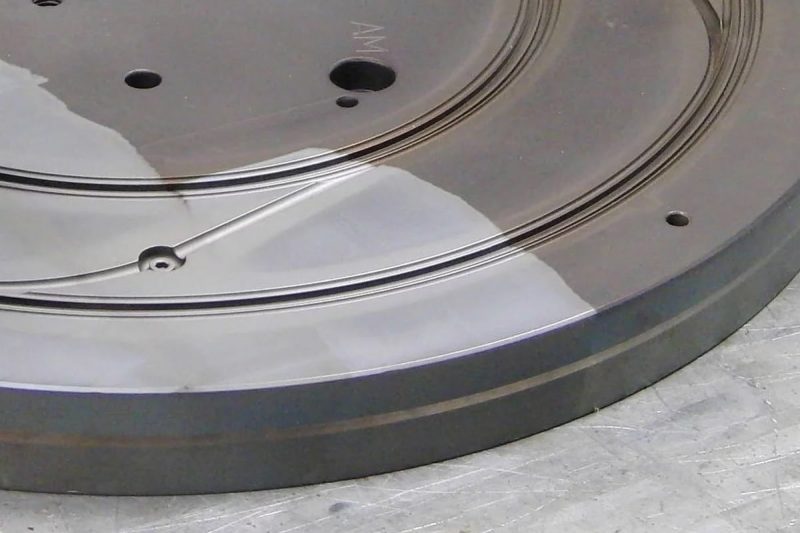

Auswirkung der Laserreinigung auf die Oberflächenrauheit

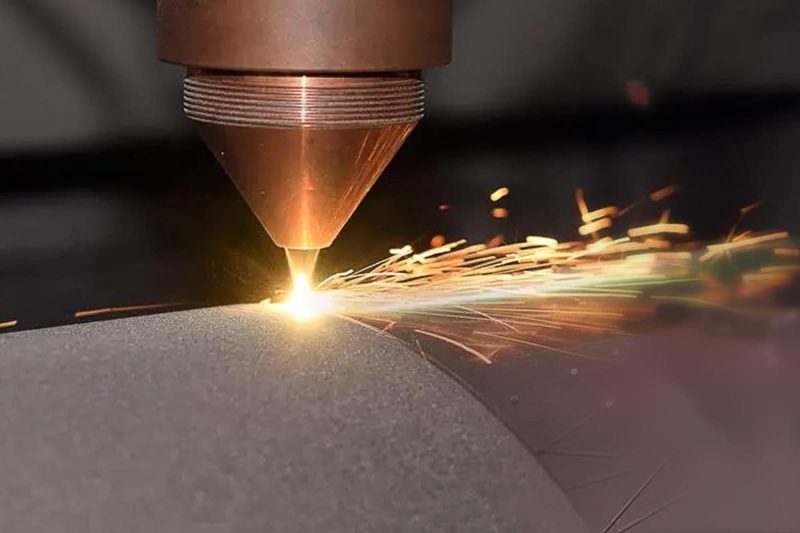

Reinigungsmechanismus

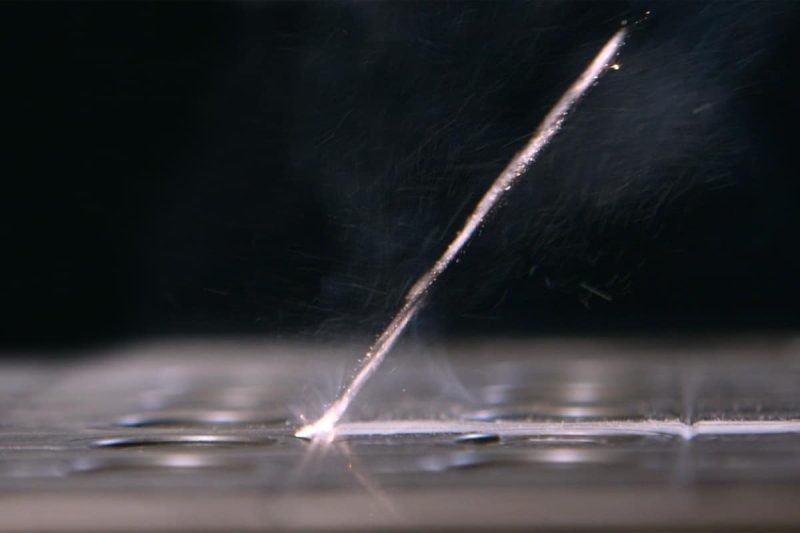

Ablation

Thermische Effekte

Laserparameter

Impulsdauer

- Kürzere Pulsdauer: Kurzpulslaser (wie Nanosekundenlaser) ermöglichen häufig eine präzisere Steuerung der Energiefreisetzung und verringern dadurch die thermische Belastung des Substrats. Dieser kurze Puls trägt dazu bei, die thermische Diffusion und Überhitzung der Materialoberfläche zu verringern und dadurch Schäden am Substrat und eine Zunahme der Rauheit zu reduzieren. In diesem Fall konzentriert sich die Laserenergie hauptsächlich auf die Verunreinigungen und kann Oberflächenverunreinigungen effektiver entfernen, ohne die Mikrostruktur der Substratoberfläche wesentlich zu verändern.

- Längere Impulsdauer: Längere Impulse (z. B. Mikrosekunden oder länger) können eine stärkere Wärmediffusion bewirken und dadurch die wärmebeeinflusste Fläche auf der Substratoberfläche vergrößern. Dies kann zur Bildung einer geschmolzenen Schicht, Verdampfung oder Ablation auf der Materialoberfläche führen, was zu einer Erhöhung der Oberflächenrauheit führt. Lange Impulse können auch zu übermäßigem Materialabtrag oder ungleichmäßigen thermischen Effekten führen und dadurch die Oberflächenrauheit erhöhen.

Pulsglätte

- Hohe Pulsglätte: bedeutet, dass die Energieabgabe des Laserpulses gleichmäßiger und stabiler ist, was in der Regel die thermische Belastung und den lokalen Überabtrag bei der Oberflächenbehandlung des Materials verringert und eine glatte Oberfläche und geringere Rauheit erzielt.

- Geringe Pulsglätte: kann zu instabiler Pulsenergie führen, was eine ungleichmäßige Erwärmung der Materialoberfläche, mehr geschmolzene Schichten oder Verdampfung und erhöhte Rauheit zur Folge hat.

Punktgröße

- Für Anwendungen, die eine hohe Präzision und eine empfindliche Verarbeitung erfordern (wie etwa Mikrobearbeitung oder Präzisionsreinigung), ist eine kleinere Punktgröße besser geeignet.

- Zum Reinigen oder Bearbeiten großer Flächen (wie etwa zum Entfernen großer Rost- oder Schmutzbereiche) kann eine größere Punktgröße wirksamer sein.

Strahlqualität

- Hohe Strahlqualität: Hohe Strahlqualität bedeutet, dass der Divergenzwinkel des Laserstrahls klein und die Energieverteilung gleichmäßig ist, was zu gleichmäßigeren Bearbeitungsergebnissen führen, lokale Überhitzung und Schmelzen reduzieren und somit die Oberflächenrauheit verringern kann. Eine höhere Strahlqualität trägt zu einer präziseren Bearbeitung bei, kann kleine Strukturen und Merkmale verarbeiten und die Rauheit weiter reduzieren.

- Geringe Strahlqualität: Eine geringe Strahlqualität kann zu einer ungleichmäßigen Energieverteilung des Laserstrahls führen, was zu einer größeren Punktgröße und einem größeren wärmebeeinflussten Bereich führt, was wiederum zu einer ungleichmäßigen Oberflächenbehandlung und höherer Rauheit führen kann. Eine geringe Strahlqualität beeinträchtigt die Genauigkeit und Detailleistung der Verarbeitung und erhöht die Defekte und Rauheit bei der Oberflächenbehandlung.

Materialeigenschaften

Wärmeleitfähigkeit

- Hohe Wärmeleitfähigkeit: Materialien mit hoher Wärmeleitfähigkeit können die laserinduzierte Wärme schneller vom Lasereinwirkungspunkt in die Umgebung verteilen und so die lokale Wärmeansammlung verringern. Dies kann den Grad des lokalen Schmelzens und Verdampfens verringern und so die Oberflächenrauheit verringern. Die hohe Wärmeleitfähigkeit des Materials trägt dazu bei, die Laserenergie gleichmäßiger zu verteilen und durch thermische Gradienten verursachte Oberflächenunebenheiten zu verringern.

- Geringe Wärmeleitfähigkeit: Materialien mit geringer Wärmeleitfähigkeit können dazu führen, dass sich die Laserenergie auf der Oberfläche des Materials konzentriert, was zu einer größeren Wärmeeinflusszone führt. Dies kann zu lokalem Schmelzen, Verdampfen oder Abtragen führen und dadurch die Oberflächenrauheit erhöhen. Materialien mit geringer Wärmeleitfähigkeit können auch größere thermische Spannungen erzeugen, die zu Materialverformungen oder Rissen führen und die Rauheit weiter erhöhen.

Absorptionskoeffizient

- Hoher Absorptionskoeffizient: Ein hoher Absorptionskoeffizient bedeutet, dass das Material Laserenergie effektiv absorbieren kann, wodurch der lokale Heizeffekt verbessert wird. Eine angemessene Energieabsorption hilft, Verunreinigungen effektiv zu entfernen, aber eine zu hohe Absorption kann zu übermäßiger Erwärmung und erhöhter Rauheit führen. Ein hoher Absorptionskoeffizient verbessert im Allgemeinen die Reinigungseffizienz und sorgt dafür, dass Verunreinigungen gründlicher entfernt werden, was zu einer glatteren Oberfläche beiträgt, vorausgesetzt, dass der thermische Effekt kontrolliert wird.

- Niedriger Absorptionskoeffizient: Materialien mit niedrigem Absorptionskoeffizienten absorbieren Laserstrahlen schlecht, was dazu führen kann, dass die Laserenergie nicht effektiv zur Entfernung von Verunreinigungen oder zur Oberflächenbehandlung eingesetzt wird, was die Reinigungswirkung verringert und mehr Energie oder eine längere Verarbeitungszeit erfordert. Niedrige Absorptionskoeffizienten können zu schlechten Reinigungsergebnissen und unvollständiger Entfernung von Verunreinigungen führen, was sich auf die Oberflächenqualität und -rauheit auswirkt.

Auswirkung der Laserreinigung auf die Oberflächenreinheit

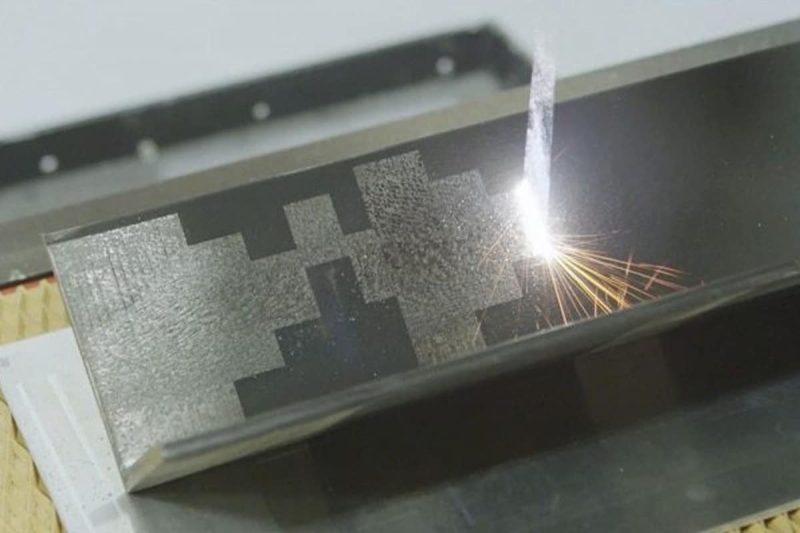

Selektive Schadstoffentfernung

Reinigung bei bestimmten Verunreinigungen

Kein Restmüll

Erhaltung der Substratintegrität

Zerstörungsfreie Reinigung

Minimale Wärmeeinflusszone

Optimierung der Oberflächenrauheit und -reinheit für die Laserreinigung

Materialeigenschaften und Kompatibilität

- Materialtyp: Informieren Sie sich über die physikalischen und chemischen Eigenschaften des zu reinigenden Materials, einschließlich Schmelzpunkt, Wärmeleitfähigkeit, Reflektivität, Absorptionskoeffizient usw., um den geeigneten Lasertyp und die entsprechenden Parameter auszuwählen.

- Kompatibilitätsanalyse: Bewerten Sie die Kompatibilität des Materials mit dem Laserreinigungsprozess, um sicherzustellen, dass der Laser das Material nicht beschädigt oder seine Oberflächeneigenschaften verändert.

Optimierung der Laserparameter

- Auswahl der Laserwellenlänge: Wählen Sie die geeignete Laserwellenlänge entsprechend den Absorptionseigenschaften des Materials aus, um die Reinigungseffizienz und -wirkung zu verbessern.

- Leistung und Energiedichte: Passen Sie die Laserleistung und Energiedichte so an, dass Verunreinigungen effektiv entfernt werden können, ohne das Material selbst zu beschädigen.

- Pulsbreite und -frequenz: Optimieren Sie die Pulsbreite und -frequenz des Lasers, um die beste Reinigungswirkung und Kontrolle der Oberflächenrauheit zu erzielen.

- Scangeschwindigkeit und Überlappungsrate: Passen Sie die Scangeschwindigkeit und Überlappungsrate des Laserstrahls an, um eine gleichmäßige Reinigung sicherzustellen und die Oberflächengüte zu verbessern.

Prozessvalidierung und Qualitätskontrolle

- Experimentelle Verifizierung: Die Prozessverifizierung wird unter Laborbedingungen durchgeführt, um durch das Testen verschiedener Parameterkombinationen die beste Reinigungslösung zu finden.

- Qualitätskontrolle: Verwenden Sie optische Mikroskope, Rasterelektronenmikroskope (REM) und andere Kontrollmethoden, um die Oberflächenrauheit und Sauberkeit nach der Reinigung zu bewerten.

- Standardisierter Prozess: Legen Sie standardmäßige Betriebsverfahren und Qualitätskontrollstandards fest, um die Wiederholbarkeit und Konsistenz des Reinigungsvorgangs sicherzustellen.

- Feedback und Verbesserung: Optimieren und passen Sie den Reinigungsprozess kontinuierlich auf Grundlage der Ergebnisse der Qualitätsprüfung und des Feedbacks aus der tatsächlichen Anwendung an.

Schulung und Kompetenzentwicklung für Bediener

- Schulungsplan: Entwickeln Sie einen detaillierten Schulungsplan für die Bediener, um sicherzustellen, dass sie die Grundprinzipien der Laserreinigung und des Gerätebetriebs verstehen.

- Verbesserung der Fähigkeiten: Helfen Sie den Bedienern, die Fähigkeiten zur Anpassung der Laserparameter und zur Prozessoptimierung durch praktische Bedienung und technischen Austausch zu erlernen.

- Sicherer Betrieb: Schulen Sie die Bediener darin, mögliche Sicherheitsrisiken zu erkennen und zu vermeiden und den sicheren Einsatz von Lasergeräten zu gewährleisten.

- Weiterbildung: Organisieren Sie regelmäßig technische Updates und Schulungen, um den Kenntnisstand der Bediener mit dem technologischen Fortschritt Schritt zu halten.

Zusammenfassen

Holen Sie sich Laserlösungen

Die Wahl der richtigen Laserreinigungsmaschine kann dazu beitragen, den Stromverbrauch zu optimieren und eine hohe Betriebseffizienz zu erreichen. Die Zusammenarbeit mit einem vertrauenswürdigen Lieferanten gewährleistet den Zugang zu fortschrittlicher Technologie, maßgeschneiderter Beratung und kontinuierlicher Unterstützung. Bei AccTek Laser bieten wir ein umfassendes Sortiment an Laserreinigungsgeräten, die auf eine Vielzahl von industriellen Anforderungen zugeschnitten sind. Unsere Experten können Ihnen bei der Auswahl des energieeffizientesten Modells und der energieeffizientesten Konfiguration helfen und dabei Faktoren wie Materialart, Dicke und Produktionsvolumen berücksichtigen. Wir bieten auch hochmoderne Funktionen wie hocheffiziente Lasergeneratoren, intelligente Kühlsysteme und Energiemanagementsoftware, um die Leistung zu maximieren und den Energieverbrauch zu minimieren. Darüber hinaus bietet unser Team regelmäßige Wartungsdienste und technischen Support, um Ihre Geräte auf höchstem Niveau zu halten. Durch die Partnerschaft mit uns können Sie erhebliche Energieeinsparungen erzielen, Betriebskosten senken und Ihre Nachhaltigkeitsbemühungen verbessern. Wenn Sie Fragen haben, kontaktieren Sie uns bitte rechtzeitig. AccTek Laser ist bestrebt, jedem Kunden perfekte Laserlösungen zu bieten!

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.