Welchen Einfluss hat die Qualität des Laserstrahls auf die Markierungsergebnisse?

Die Qualität des Laserstrahls ist entscheidend für den Markierungseffekt und wirkt sich direkt auf die Präzision, Geschwindigkeit und Anpassungsfähigkeit einer Vielzahl von Materialien aus. Die Strahlqualität ist nicht nur ein Ausdruck der Strahlkonzentration und -stabilität, sondern auch ein zentraler Indikator zur Messung der Laserverarbeitungsleistung. Durch die Analyse von Schlüsselfaktoren wie Strahldurchmesser, Divergenzwinkel, Gleichmäßigkeit und M2-Faktor können wir die Verteilung des Strahls im Fokus vollständig verstehen und so die Klarheit, Tiefe und Gesamtkonsistenz der Markierung bestimmen. Diese Qualitätsindikatoren beziehen sich nicht nur auf visuelle Effekte, sondern wirken sich auch erheblich auf die Produktionseffizienz aus und sind daher entscheidend für den endgültigen Effekt der Lasermarkierung.

Inhaltsverzeichnis

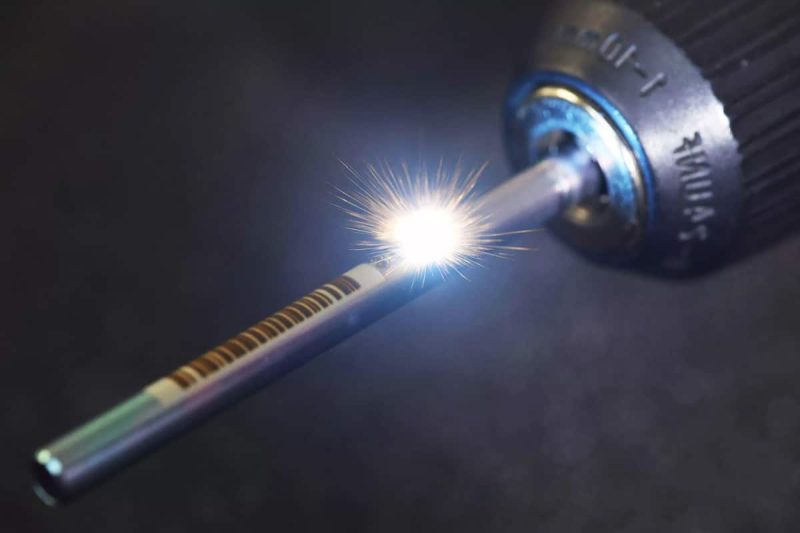

Die Qualität von Laserstrahlen verstehen

Die Qualität des Laserstrahls ist das Kernelement der Laserverarbeitungsleistung und bestimmt direkt die Genauigkeit, Geschwindigkeit und Konsistenz der Verarbeitung. Bei Anwendungen wie Lasermarkierung, -schneiden und -schweißen hat die Qualität des Strahls einen entscheidenden Einfluss auf das endgültige Verarbeitungsergebnis.

Definition der Laserstrahlqualität

Die Qualität des Laserstrahls bezieht sich hauptsächlich auf die Konzentration, Stabilität und Gleichmäßigkeit des Strahls. Die Konzentration gibt die Verteilung der Laserenergie im Raum an, die Stabilität spiegelt die Konsistenz der Strahlausgabe zu verschiedenen Zeiten wider und die Gleichmäßigkeit beschreibt, ob die Lichtenergie gleichmäßig auf dem Strahlquerschnitt verteilt ist. Ein hochwertiger Strahl kann auf einen kleineren Bereich fokussieren und eine stabile Energieverteilung aufrechterhalten, was insbesondere in Szenarien wichtig ist, die eine feine und komplexe Verarbeitung erfordern.

Faktoren, die die Qualität des Laserstrahls beeinflussen

Zu den Faktoren, die die Strahlqualität beeinflussen, gehören der Typ des Lasergenerators, die Konfiguration der optischen Komponenten, die Stabilität des Lasergenerators und die Umgebungsbedingungen. Die Struktur und das Design des Lasergenerators bestimmen die ursprüngliche Qualität des Strahls, beispielsweise den Divergenzwinkel und die Form des Strahls. Die Qualität der optischen Komponenten (wie Linsen und Reflektoren) beeinflusst die Gleichmäßigkeit und Fokussierfähigkeit des Strahls. Umgebungsbedingungen (wie Temperatur und Luftfeuchtigkeit) können sich ebenfalls auf die Stabilität des Strahls und die Konsistenz der Ausgabe auswirken. Die Strahlqualität kann effektiv verbessert werden, indem das Design des Lasergenerators optimiert, hochwertige optische Komponenten ausgewählt und gute Umgebungsbedingungen aufrechterhalten werden.

Indikatoren zur Beurteilung der Laserstrahlqualität

- Strahldurchmesser: Der Strahldurchmesser bezieht sich auf die Breite des Lasers im Brennpunkt. Je kleiner der Durchmesser, desto stärker ist die Strahlfokussierungsfähigkeit und desto höher ist die Energiedichte, wodurch Materialien effizienter markiert, geschnitten und andere Bearbeitungen durchgeführt werden können. Die Größe des Strahldurchmessers wirkt sich direkt auf die Auflösung und Markierungsgenauigkeit des Fokus aus.

- Strahldivergenz: Der Divergenzwinkel beschreibt die Geschwindigkeit, mit der sich der Laser im Raum ausbreitet. Ein Strahl mit geringem Divergenzwinkel kann über eine größere Entfernung einen fokussierten Zustand aufrechterhalten, was die Bearbeitungsgenauigkeit verbessert. Je kleiner der Strahldivergenzwinkel ist, desto konzentrierter ist der Strahl, was für Laseranwendungen mit höherer Präzision geeignet ist.

- Strahlgleichmäßigkeit: Die Strahlgleichmäßigkeit bezieht sich darauf, ob die Lichtenergieverteilung des Lasers im Querschnitt gleichmäßig ist. Ein gleichmäßiger Strahl stellt sicher, dass im Markierungsbereich kein offensichtlicher Unterschied zwischen Hell und Dunkel besteht und die Markierung klar und konsistent ist. Die Strahlgleichmäßigkeit ist besonders wichtig für Anwendungen, die eine hochwertige Markierung oder Oberflächenbearbeitung erfordern.

- M2-Faktor: Der M2-Faktor ist eine Metrik, mit der beurteilt wird, wie nahe der Strahl einem idealen Gaußschen Strahl kommt. Je näher M2 bei 1 liegt, desto höher ist die Strahlqualität und desto stärker ist die Strahlfokussierungsfähigkeit. Ein hochwertiger M2-Faktor bedeutet, dass der Strahl Energie auf einen kleineren Brennpunkt konzentrieren kann, was eine anspruchsvollere Verarbeitung ermöglicht.

Arten von Lasermarkierungsprozessen

Lasermarkierung ist ein Verfahren, bei dem Lasertechnologie zum Markieren oder Mustern der Oberfläche eines Materials verwendet wird. Es umfasst hauptsächlich die folgenden Arten:

Laser-Gravur

Lasergravur ist der Prozess, bei dem eine Materialoberfläche mit einem Laserstrahl tief graviert wird, um komplexe Muster und Texte zu erstellen. Dieser Prozess eignet sich für eine Vielzahl von Materialien, darunter Metalle und Kunststoffe. Lasergravur ist hochpräzise und langlebig und kann zur Herstellung individueller Produkte, Kunstwerke und kommerzieller Logos verwendet werden. Da der Laser die Tiefe und den Bereich der Gravur präzise steuern kann, können detaillierte Designeffekte erzielt werden.

Laserätzen

Laserätzen ist ein Verfahren, bei dem Muster durch das Entfernen winziger Materialschichten erstellt werden. Es wird häufig auf Metalloberflächen angewendet. Im Vergleich zur Lasergravur ist die Tiefe beim Laserätzen normalerweise geringer und wird hauptsächlich zum Erstellen von Mustern, Texten oder Logos verwendet. Dabei können feine Details erzeugt werden. Dieses Verfahren eignet sich besonders für Metallmaterialien wie Edelstahl und Aluminium und wird häufig bei der industriellen Markierung und dekorativen Verarbeitung verwendet.

Laserglühen

Beim Laserglühen wird die Oberfläche eines Materials mit Lasern erhitzt, um seine Farbe zu ändern, ohne tatsächlich Material zu entfernen. Diese Technologie eignet sich für Metalle wie Edelstahl und kann schöne Farbänderungen erzielen, ohne die Materialstruktur zu beeinträchtigen. Das Laserglühen wird häufig zur Produktidentifikation und -dekoration verwendet und hat den Vorteil, dass es effizient und zerstörungsfrei ist.

Laserablation

Laserablation ist ein Verfahren, bei dem hochenergetische Laser verwendet werden, um Materialschichten zu entfernen. Es wird hauptsächlich bei hochpräzisen Anwendungen eingesetzt. Durch Fokussierung der Laserenergie auf die Oberfläche eines Materials kann das Material präzise entfernt werden, sodass es sich für die Herstellung komplexer Muster oder Formen eignet. Laserablation hat ein breites Anwendungsspektrum bei der Herstellung elektronischer Komponenten, der Verarbeitung von Mikrogeräten und präzisen industriellen Anwendungen. Durch die effiziente Energienutzung und die minimale Wärmeeinflusszone ist es ideal für die hochpräzise Verarbeitung.

Diese Lasermarkierungsverfahren verfügen über eigene Merkmale und können den Anforderungen verschiedener Materialien und Anwendungsszenarien gerecht werden, sodass sie in der modernen Industrie breite Anwendung finden.

Der Einfluss der Laserstrahlqualität auf das Markierergebnis

Die Qualität des Laserstrahls wirkt sich direkt auf alle Aspekte der Lasermarkierung aus. Im Folgenden finden Sie eine detaillierte Analyse mehrerer Schlüsselfaktoren:

Genauigkeit und Präzision

Die Qualität des Laserstrahls bestimmt direkt die Genauigkeit und Präzision der Markierung. Ein hochwertiger Laserstrahl kann eine schmalere Linienbreite erzeugen, was normalerweise bedeutet, dass der Aktionsbereich des Lasers während des Markierungsvorgangs genauer gesteuert werden kann. Diese Kontrolle spiegelt sich nicht nur in der Linienbreite wider, sondern gewährleistet auch die Konsistenz der Markierungstiefe, was die Kantenqualität weiter verbessert. Eine gute Kantenqualität reduziert verschwommene und gezackte Kanten und verbessert die allgemeine Klarheit des Markierungsmusters.

Kontrast und Lesbarkeit

Die Gleichmäßigkeit des Laserstrahls ist entscheidend für den Kontrast und die Lesbarkeit der Markierung. Ein gleichmäßiger Strahl sorgt dafür, dass der Laser während des Markierungsvorgangs einen kontrastreichen Markierungseffekt erzielen kann, der das markierte Muster oder den Text vor unterschiedlichen Hintergründen sichtbar macht. Egal, ob es um die Produktkennzeichnung oder Sicherheitsetiketten geht, eine gute Lesbarkeit ist ein wichtiger Faktor für die Informationsübermittlung.

Materialkompatibilität

Hochwertige Laserstrahlen haben eine bessere Materialverträglichkeit und können auf einer Vielzahl von Materialien konsistente Markierungseffekte erzielen. Beispielsweise reagieren verschiedene Materialien wie Metalle, Kunststoffe und Keramik unterschiedlich auf Laserstrahlen, aber hochwertige Strahlen sorgen dafür, dass der Markierungseffekt unabhängig vom Materialtyp konsistent bleibt. Diese Kompatibilität führt dazu, dass die Lasermarkierungstechnologie in vielen Branchen weit verbreitet ist, um den Anforderungen verschiedener Kunden gerecht zu werden.

Geschwindigkeit und Effizienz

Die Fokussierungsgenauigkeit und Stabilität des Laserstrahls wirken sich direkt auf die Geschwindigkeit und Effizienz der Markierung aus. Ein hochwertiger Strahl kann schneller auf den Zielbereich fokussieren und so die Verarbeitungsgeschwindigkeit erhöhen. Diese Effizienzsteigerung verkürzt nicht nur den Produktionszyklus, sondern senkt auch den Energieverbrauch und verbessert die Gesamtproduktivität. Ein effizienter Markierungsprozess ist besonders wichtig für die Produktion im großen Maßstab und kann die doppelten Anforderungen an Geschwindigkeit und Genauigkeit in der modernen Industrie erfüllen.

Zusammenfassend lässt sich sagen, dass die Qualität des Laserstrahls ein wichtiger Faktor ist, der die Ergebnisse der Lasermarkierung beeinflusst, von der Genauigkeit und dem Kontrast bis hin zur Materialverträglichkeit und Markierungsgeschwindigkeit. Durch die Optimierung der Qualität des Laserstrahls können Unternehmen die Markierungsqualität und Produktionseffizienz ihrer Produkte verbessern und sich so einen Wettbewerbsvorteil auf dem Markt verschaffen.

Optimierung der Laserstrahlqualität

Um die Wirkung der Lasermarkierung zu verbessern, ist die Optimierung der Qualität des Laserstrahls von entscheidender Bedeutung. Hier sind einige wichtige Optimierungsstrategien:

Kalibrierung und Wartung

Eine regelmäßige Kalibrierung und Wartung des Lasersystems ist die Grundlage für die Gewährleistung der Strahlqualität. Optische Komponenten wie Linsen und Spiegel können die Strahlqualität durch Staub, Schmutz oder Beschädigungen beeinträchtigen. Reinigen Sie diese optischen Komponenten daher regelmäßig, um ihre optimale Leistung aufrechtzuerhalten. Überprüfen Sie gleichzeitig regelmäßig die Fokussierfähigkeit des Strahls, um sicherzustellen, dass sich das System im bestmöglichen Betriebszustand befindet. Dies verbessert nicht nur die Genauigkeit der Markierung, sondern verlängert auch die Lebensdauer der Ausrüstung.

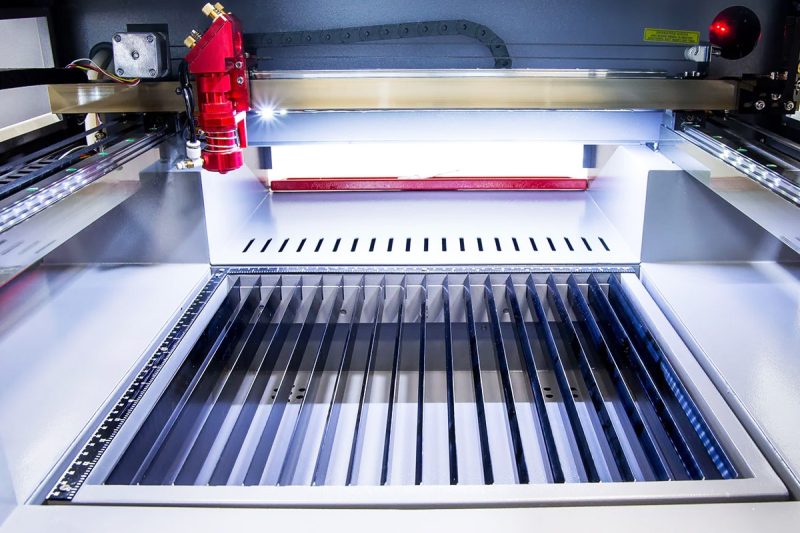

Auswahl des richtigen Lasersystems

Es ist entscheidend, ein Lasersystem auszuwählen, das für die Anwendung geeignet ist. Unterschiedliche Anwendungsszenarien stellen unterschiedliche Anforderungen an Laserlichtquellen und optische Konfigurationen. Beispielsweise haben Festkörperlasergeneratoren, Faserlasergeneratoren und CO2-Lasergeneratoren jeweils unterschiedliche Eigenschaften und sind für unterschiedliche Materialien und Markierungsanforderungen geeignet. Bei der Auswahl eines Lasersystems sollten die Eigenschaften des Zielmaterials, der Detaillierungsgrad der Markierung und die Produktionseffizienz berücksichtigt werden, um sicherzustellen, dass das ausgewählte System den tatsächlichen Anforderungen entspricht.

Materielle Überlegungen

Art und Eigenschaften des Materials haben einen direkten Einfluss auf die Wirkung der Lasermarkierung. Daher ist es wichtig, die Laserparameter entsprechend den Reaktionseigenschaften verschiedener Materialien anzupassen. Beispielsweise haben Metalle und Kunststoffe unterschiedliche Absorptionsraten und Wärmeleitfähigkeiten gegenüber Lasern, und die Laserleistung, Pulsfrequenz und Markierungsgeschwindigkeit müssen entsprechend angepasst werden. Durch genaues Anpassen der Laserparameter können die Klarheit und Konsistenz der Markierung verbessert und so eine höhere Markierungsqualität erreicht werden.

Die Optimierung der Laserstrahlqualität erfordert eine Kombination aus Kalibrierung und Wartung, Auswahl des geeigneten Lasersystems und Materialeigenschaften. Diese Maßnahmen können die Genauigkeit und Effizienz der Lasermarkierung erheblich verbessern und Unternehmen qualitativ hochwertigere Produktmarkierungslösungen bieten.

Herausforderungen und Einschränkungen

Obwohl die Verbesserung der Laserstrahlqualität viele Vorteile mit sich bringt, ist sie im praktischen Einsatz auch mit vielen Herausforderungen und Einschränkungen verbunden. Erstens erfordert die Verbesserung der Strahlqualität in der Regel hochwertige Lasergeräte und kontinuierliche Wartung. Diese Geräte sind nicht nur teuer, sondern erfordern auch professionelles Personal für die Bedienung und Wartung, um die Stabilität und Konsistenz ihrer Leistung sicherzustellen.

Zweitens können die Eigenschaften des Lasergenerators durch Umgebungsfaktoren wie Temperatur, Feuchtigkeit und Staub beeinflusst werden. Umgebungsänderungen können dazu führen, dass die Fokussierfähigkeit und die Ausgangsstabilität des Laserstrahls abnehmen, was sich auf den Markierungseffekt auswirkt. Daher sind die Stabilitätsanforderungen an das Gerät relativ hoch und es muss in einer geeigneten Umgebung betrieben werden, um die Störungen durch externe Faktoren zu verringern.

Schließlich ist der Produktionsprozess hochwertiger Laserstrahlen relativ komplex und erfordert höhere Fähigkeiten der Bediener. Dies erschwert die Aufrechterhaltung einer gleichbleibenden Laserstrahlqualität bei der Produktion im großen Maßstab, insbesondere bei schnellen Produktionslinien. Unternehmen müssen zusätzliche Ressourcen und Zeit investieren, um Mitarbeiter zu schulen, damit diese das Lasersystem ordnungsgemäß bedienen und warten können, um optimale Markierungsergebnisse zu erzielen.

Zusammenfassen

Die Qualität des Laserstrahls ist beim Lasermarkierungsprozess von entscheidender Bedeutung und wirkt sich direkt auf die Verarbeitungsgeschwindigkeit, Markierungsgenauigkeit und Materialanwendbarkeit aus. Ein hochwertiger Laserstrahl kann einen detaillierteren Markierungseffekt erzielen, die Konsistenz und Klarheit der Markierung verbessern und so den gesamten visuellen Effekt des Produkts verbessern. Gleichzeitig kann die Optimierung der Strahlqualität auch die Produktionseffizienz effektiv verbessern und Ressourcenverschwendung und Nacharbeitsrate reduzieren, wodurch Unternehmen im harten Marktwettbewerb größere Wettbewerbsvorteile erzielen. Daher müssen Unternehmen bei der Auswahl und Wartung von Lasersystemen auf die Verbesserung der Strahlqualität achten, um eine effiziente und qualitativ hochwertige Produktion zu erreichen.

Die Qualität des Laserstrahls wirkt sich direkt auf die Wirkung, Genauigkeit und Produktionseffizienz der Markierung aus. Es ist entscheidend, das richtige Lasersystem auszuwählen und die Strahlqualität zu optimieren, was nicht nur die visuelle Wirkung des Produkts verbessert, sondern auch die allgemeine Produktionseffizienz steigert. Durch die Zusammenarbeit mit erfahrenen Lieferanten können maßgeschneiderte Lösungen und kontinuierlicher technischer Support erzielt werden. Durch den Einsatz fortschrittlicher Laserbeschriftungsmaschinenkönnen Unternehmen eine höhere Energieeffizienz erreichen, Betriebskosten senken und eine nachhaltige Entwicklung fördern. Bringen Sie gemeinsam mit AccTek Licht in Ihre Zukunft! Erleben Sie hohe Effizienz, steigern Sie die Produktivität und schaffen Sie eine grünere Zukunft! Informieren Sie sich jetzt über unsere Laserlösungen und entdecken Sie Lösungen zur Verbesserung Ihres Unternehmens!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen