Einführung in die Lasermarkierung

Übersicht zur Lasermarkierung

Hauptkategorien von Laserbeschriftungsmaschinen

Faserlaser-Markierungsmaschine

CO2-Laserbeschriftungsmaschine

UV-Lasermarkierungsmaschine

Lasermarkierungsarten

Laserglühen

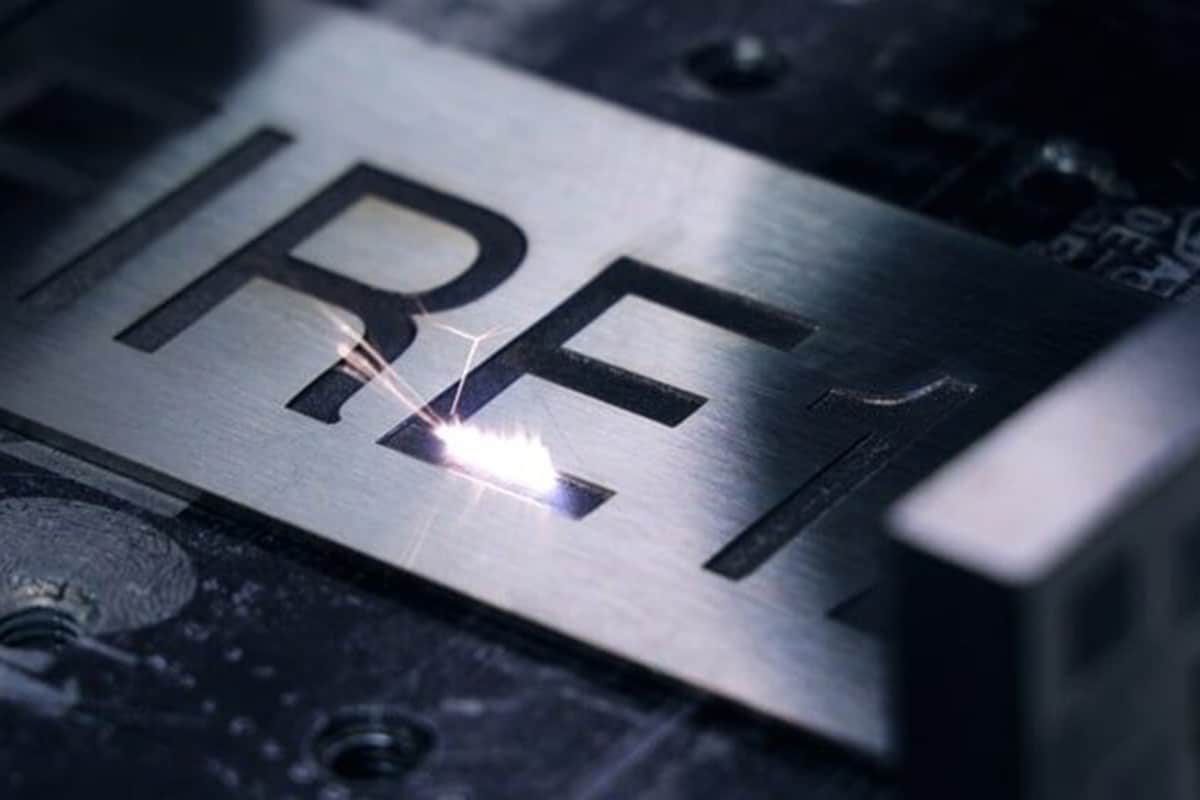

Laser-Gravur

Laserätzen

Kohlenstoffmigration

Schäumen

Farbänderung

Faktoren, die die Lasermarkierung beeinflussen

Laserparameter

Materialeigenschaften

Umweltbedingungen

Der Mechanismus der Lasermarkierung auf Metall

- Anlassmarkierung: Anlassmarkierung ist die Bildung einer Oxidschicht auf Eisenmetallen (Eisen, Stahl, Edelstahl) und Titan durch lokales Erhitzen. Laseranlassen ist eine Markierungstechnologie, die durch Laserbestrahlungswärme eine lokale Oxidation ohne nennenswerten Materialabtrag herbeiführt.

- Laserätzen: Beim Laserätzen wird ein Hochtemperaturlaser verwendet, um nur die Oberfläche des Metallmaterials zu schmelzen. Manchmal bildet sich im geätzten Bereich Oxidation, wodurch die Markierung deutlicher sichtbar wird.

- Lasergravur: Bei der Lasergravur wird während des Gravurvorgangs durch den Laser hohe Hitze erzeugt, um das Metallmaterial zu schmelzen und zu verdampfen. Auf der Oberfläche bildet sich eine sichtbare und spürbare Rille.

Die Auswirkungen der Lasermarkierung auf verschiedene Metalle

- Edelstahl: Edelstahl wird aufgrund seiner guten Korrosionsbeständigkeit und mechanischen Eigenschaften häufig verwendet. Durch Lasermarkierung können auf der Oberfläche von Edelstahl klare und dauerhafte Markierungen entstehen, die nicht leicht abgenutzt werden. Während des Lasermarkierungsprozesses können jedoch kleine weiße Flecken auftreten, was hauptsächlich auf Gründe wie zu hohe Laserleistung, zu schnelle Markierungsgeschwindigkeit oder unsaubere Edelstahloberfläche zurückzuführen ist.

- Aluminium: Die Lasermarkierung auf eloxiertem Aluminium ist sehr einfach, da der Laser die eloxierte Schicht entfernt und das darunter liegende Metall freilegt, was einen hohen Kontrast erzeugt. Darüber hinaus ist blankes Aluminium ein leichtes, korrosionsbeständiges Metall, das klare Markierungen auf seiner Oberfläche bilden kann. Aufgrund der hohen Reflektivität und Wärmeleitfähigkeit von Aluminium ist die Absorptionsrate des Laserstrahls auf der Aluminiumoberfläche jedoch gering, was zu schlechten Markierungsergebnissen führen oder eine höhere Laserleistung erfordern kann.

- Messing: Messing ist eine Kupfer-Zink-Legierung mit guter Verarbeitungsleistung und Ästhetik. Durch Lasermarkierung können klare und feine Markierungen auf der Oberfläche von Messing entstehen und die Gravurtiefe lässt sich leicht steuern. Eine zu hohe Laserleistung kann jedoch zu Ablation oder Verformung der Messingoberfläche führen.

- Kupfer: Kupfer ist ein hochleitfähiges und wärmeleitendes Metall. Es neigt beim Lasermarkieren zu Reflexionsproblemen, die den Markiereffekt beeinträchtigen. Darüber hinaus kann auch die Oberflächenoxidation von Kupfer den Markiereffekt beeinträchtigen.

- Titan: Titan ist ein hochfestes, korrosionsbeständiges Metall. Durch Lasermarkierung können auf seiner Oberfläche hochwertige Markierungen erzeugt werden. Aufgrund der hohen Wärmeleitfähigkeit von Titan kann die Wärmeeinflusszone des Laserstrahls auf der Titanoberfläche jedoch groß sein, und die Laserparameter müssen genau kontrolliert werden, um Materialschäden zu vermeiden.

Gemeinsame Herausforderungen und Lösungen

Reflexionsvermögen

- Metalle mit hohem Reflexionsvermögen (wie etwa Aluminium und Kupfer) können bei der Lasermarkierung zu einer Reflexion des Laserstrahls führen und so die Markierungswirkung beeinträchtigen.

- Verwenden Sie eine Antireflexbeschichtung.

- Passen Sie den Laserwinkel an.

Wärmeleitfähigkeit

- Metalle mit hoher Wärmeleitfähigkeit (wie etwa Aluminium und Titan) können beim Lasermarkieren eine schnelle Wärmediffusion verursachen, wodurch die Wärmeeinflusszone vergrößert wird und das Risiko einer Materialbeschädigung steigt.

- Durch Überhitzung kann es zu einer Verbiegung oder Verfärbung des Metalls kommen.

- Verwenden Sie zur Kontrolle der Hitze einen gepulsten Laser oder passen Sie die Leistung und Geschwindigkeit des Lasers an.

- Auch das Abkühlen des Metalls zwischen den einzelnen Prozessen kann zur Lösung des Problems beitragen.

Oxidation

- Einige Metalle (wie etwa Kupfer) neigen bei längerem Kontakt mit der Luft zur Oxidation und bilden eine Oxidschicht, die die Wirkung der Lasermarkierung beeinträchtigen kann.

- Reinigen und desoxidieren Sie die Metalloberfläche vor dem Markieren.

- Wählen Sie geeignete Laserparameter, um die Oxidschicht zu durchdringen und eine deutliche Markierung auf dem Metallsubstrat zu bilden.

Mechanismus der Lasermarkierung auf Kunststoffen

- Schaumbildung/Verfärbung:Der Kohlenstoff im Kunststoff wird durch lokale Erhitzung zerstört und verdampft, oxidiert zu Kohlendioxid, das aus dem Kunststoff freigesetzt wird und eine Schaumschicht bildet, und dann kühlen diese Materialien zu hartem Schaum ab. Je nach Zusammensetzung ist die Verfärbung heller oder dunkler. Dunkle Kunststoffe verfärben sich an der zu markierenden Stelle nach Weiß, während helle Kunststoffe ihre Farbe nach Grau oder Schwarz ändern.

- Verkohlung:Bei der Laserkarbonisierung bricht der Kunststoff und der darin enthaltene Kohlenstoff wird freigesetzt. Die Farbe des markierten Materials wird dabei immer dunkler, die entstehenden Verfärbungen reichen von grau über blaugrau bis schwarz. Die Karbonisierung wird bei hellen Kunststoffen und organischen Materialien (Papier, Verpackungsmaterialien, Holz und Leder) angewendet, bei denen die Farbe von hell nach dunkel wechselt.

Auswirkungen der Lasermarkierung auf verschiedene Kunststoffe

Polycarbonat (PC)

- Eigenschaften: Polycarbonat ist ein Kunststoff mit hoher Festigkeit, hoher Lichtdurchlässigkeit und hoher Hitzebeständigkeit.

- Lasermarkierungseffekt: Polycarbonat kann während der Lasermarkierung karbonisiert werden, selbst bei Bestrahlung mit Laserstrahlen geringer Intensität, wodurch klare Markierungen entstehen. Dies liegt daran, dass Polycarbonat eine hohe Absorptionsrate für Laser aufweist und unter der Einwirkung von Lasern zu physikalischen oder chemischen Veränderungen neigt. Es ist zu beachten, dass die Auswahl der Laserparameter (wie Leistung, Frequenz, Scangeschwindigkeit usw.) für den Markierungseffekt entscheidend ist. Zu hohe oder zu niedrige Parameter können zu schlechten Markierungsergebnissen oder Materialschäden führen.

Acrylnitril-Butadien-Styrol (ABS)

- Eigenschaften: Acrylnitril-Butadien-Styrol (ABS) ist ein Thermoplast mit hervorragenden Gesamteigenschaften, ausgezeichneten mechanischen Eigenschaften, Verschleißfestigkeit und Verarbeitungsleistung.

- Lasermarkierungseffekt: Acrylnitril-Butadien-Styrol (ABS) reagiert gut auf Laser und kann auf Lasermarkierungsmaschinen klare und dauerhafte Markierungen erzielen. Die Optimierung der Prozessparameter des Lasermarkierungsprozesses (wie Stromstärke, Frequenz, Schrittlänge usw.) ist entscheidend für die Verbesserung der Markierungseffekte. Beispielsweise kann unter geeigneten Parametern auf der Oberfläche von Acrylnitril-Butadien-Styrol (ABS) Schaumbildung auftreten, wodurch ein Markierungseffekt mit höherer Helligkeit erzielt wird.

Polyethylen (PE)

- Eigenschaften: Polyethylen (PE) ist ein weit verbreiteter Thermoplast mit guter Tieftemperaturbeständigkeit, chemischer Stabilität und elektrischer Isolierung.

- Lasermarkierungseffekt: Die Lasermarkierungsmaschine kann klare und dauerhafte Markierungen auf Polyethylenrohren (PE) gravieren, wie z. B. Produktionsdatum, Chargennummer, Spezifikationsmodell usw. Diese Markierungen sind für die Produktrückverfolgbarkeit und Qualitätskontrolle von entscheidender Bedeutung. Da die Absorptionsrate von Polyethylen (PE) gegenüber dem Laser relativ gering ist, kann eine höhere Laserleistung oder eine längere Verarbeitungszeit erforderlich sein, um den idealen Markierungseffekt zu erzielen.

Polypropylen (PP)

- Eigenschaften: Polypropylen (PP) ist ein ungiftiger, geruchloser, dünner, hochfester, starrer und hitzebeständiger Kunststoff.

- Lasermarkierungseffekt: Lasermarkierungsmaschinen werden häufig in der Produktionslinie von Polypropylen (PP)-Kunststoffprodukten wie Becken, Fässern, Frischhalteboxen, Möbeln, Folien, gewebten Taschen und anderen Produkten eingesetzt. UV-Laser eignen sich aufgrund ihres extrem kleinen Fokuspunkts und ihrer kleinen Wärmeeinflusszone besonders gut für die ultrafeine Markierung von Kunststoffen wie PP. Durch die UV-Lasermarkierung kann eine schnelle und hochpräzise Verarbeitung erreicht werden, ohne dass das Material thermisch beschädigt wird.

Polyvinylchlorid (PVC)

- Eigenschaften: Polyvinylchlorid (PVC) ist ein durch einen radikalischen Polymerisationsmechanismus gebildetes Polymer mit ausgezeichneter chemischer Beständigkeit, Isolierung und Flammhemmung.

- Lasermarkierungseffekt: Polyvinylchlorid (PVC)-Materialien können beim Lasermarkieren ebenfalls klare Markierungen erzeugen. Aufgrund der besonderen Eigenschaften von Polyvinylchlorid (PVC)-Materialien (wie Wärmeempfindlichkeit, leichte Zersetzung usw.) ist es jedoch erforderlich, geeignete Laserparameter und Verarbeitungsstrategien auszuwählen, um Materialschäden oder die Entstehung schädlicher Gase zu vermeiden. Ultraviolette Laser werden häufig zum Markieren von Polyvinylchlorid (PVC)-Materialien verwendet, da sie einfach zu bedienen sind, Markierungen schwer zu entfernen sind und umweltfreundlich und schadstofffrei sind.

Herausforderungen und Lösungen

Thermische Schäden

- Um eine übermäßige Karbonisierung des Materials durch die hochintensive Laserbestrahlung zu vermeiden, können wir die Maschinenleistung verringern.

- Verwenden Sie ein Markierungsgerät zur Kaltverarbeitung: eine UV-Lasermarkierungsmaschine.

Zusatzstoffe

- Beim Lasermarkieren einiger Kunststoffprodukte kann die Lasermarkiermaschine nicht gravieren oder die Gravur ist unklar; beispielsweise bei herkömmlichen Harzen, ABS, PP, PE und anderen Materialien. Außerdem können beim Lasermarkieren Blasen auf der Oberfläche des Kunststoffs entstehen, was zu einer unklaren Markierung führt.

- Wir können den Rohstoffen Laserpulver (Lasergravurpulver oder Laserzusätze) hinzufügen. Die Hauptfunktion von Laserpulver besteht darin, Laserenergie zu absorbieren, den Laserstrahl in Wärmeenergie umzuwandeln, Wärme, Karbonisierung, Verdampfung und chemische Reaktionen zu erzeugen, die durch die Verfärbung des Zusatzes selbst verursacht werden, und ein Markierungsmuster auf der Oberfläche des Produkts zu bilden.

Rauch

- Der von der Laserbeschriftungsmaschine erzeugte Rauch wird vom Werkstück bestimmt. Einige Metallprodukte geben nur schwer Rauch ab. Wenn es sich um ein einfaches Metallprodukt handelt, sind diese Dämpfe nahezu geruchlos. Wenn es sich um ein Kunststoffprodukt oder andere Produkte handelt, kann es zu Geruchsbildung kommen. Daher werden der Geruch und der Rauch der Laserbeschriftungsmaschine durch die Verflüchtigung des Werkstücks während der Laserbearbeitung verursacht. Der Laser der Laserbeschriftungsmaschine selbst gibt keinen Rauch ab, daher gehört die Rauchquelle zu diesen Werkstücken.

- Der Bediener kann eine Gasmaske tragen. Darüber hinaus kann die Laserbeschriftungsmaschine mit einem Absaugsystem ausgestattet werden, das den beim Laserbeschriftungsprozess entstehenden Rauch effektiv abführen kann. Sie können sich auch für die vollständig geschlossene Laserbeschriftungsmaschine von AccTek Laser entscheiden, die das Eindringen von Staub und Rauch in die Arbeitsumgebung verhindert und so die Sicherheit der Arbeiter gewährleistet. Die Maschine saugt den beim Markieren entstehenden Rauch automatisch ab und minimiert so das Risiko des Einatmens und der Kontamination. Das vollständig geschlossene Design hilft auch, Unfälle während des Markierprozesses zu vermeiden, was es zu einer hervorragenden Wahl für viele Branchen macht.

Mechanismus der Lasermarkierung auf Keramik

Die Auswirkungen der Lasermarkierung auf verschiedene Keramiken

Die Wirkung der Lasermarkierung auf verschiedene Keramiken variiert aufgrund ihrer Materialeigenschaften und Laserparameter. Im Folgenden finden Sie eine detaillierte Analyse mehrerer gängiger Keramiken wie Aluminiumoxidkeramik, Zirkonoxidkeramik und Glaskeramik:

- Aluminiumoxid: Lasermarkierungen können klare, dauerhafte Markierungen auf Aluminiumoxidkeramiken erzeugen. Aufgrund der hohen Energiedichte des Lasers kann er lokal auf die Keramikoberfläche gestrahlt werden, wodurch das Oberflächenmaterial verdampft oder seine Farbe ändert und deutliche Markierungen entstehen.

- Zirkonoxid: Bei der Lasermarkierungstechnologie werden Laserstrahlen verwendet, um klare Grafiken oder Textmarkierungen auf der Oberfläche von Zirkonoxidkeramiken zu erzeugen. Da Zirkonoxidkeramiken eine hohe Härte und Verschleißfestigkeit aufweisen, kann durch Lasermarkierung eine hochpräzise Markierung auf diesen Materialien erzielt werden, wodurch die Klarheit und Haltbarkeit der Markierungen gewährleistet wird.

- Glaskeramik: Beim Lasermarkieren werden Laserstrahlen mit hoher Energiedichte verwendet, um physikalische und chemische Veränderungen wie Oberflächenoxidationsreaktionen oder Verdampfung auf Glaskeramikmaterialien durchzuführen, um Markierungsmuster oder Text zu erzeugen. Diese Technologie erzeugt klare, detaillierte Markierungen auf Glaskeramik, die extrem langlebig und verschleiß- oder verblassungsbeständig sind.

Herausforderungen und Lösungen

Sprödigkeit

- Laserparameter optimieren: Durch die Anpassung der Laserleistung, Pulsbreite, Scangeschwindigkeit und anderer Parameter reduzieren Sie den Thermoschock und die mechanische Belastung des Keramikmaterials und verringern die Rissgefahr.

- Verwenden Sie eine Lasermarkierungstechnologie mit geringer Belastung: Beispielsweise kann die Ultraviolett-Lasermarkierungstechnologie durch ihre kurzen Impulse und die hohe Energiedichte die Wärmeeinflusszone von Keramikmaterialien verkleinern und dadurch die Rissgefahr verringern.

- Wählen Sie geeignete Keramikmaterialien und -prozesse: Wählen Sie, wenn möglich, Keramikmaterialien mit geringerer Sprödigkeit und besserer Verarbeitungsleistung und optimieren Sie den Herstellungsprozess der Keramik, wie z. B. Kornverfeinerung und Porenreduzierung, um ihre Rissbeständigkeit zu verbessern.

Oberflächenfinish

- Vorbehandlung der Keramikoberfläche: Reinigen und polieren Sie die Keramikoberfläche vor dem Markieren, um Oberflächenfehler und Schmutz zu entfernen und die Oberflächenbeschaffenheit zu verbessern.

- Verwenden Sie hochpräzise Lasermarkierungsgeräte: Wählen Sie hochpräzise Lasermarkierungsgeräte, z. B. Geräte mit einem Präzisions-Galvanometer-Scansystem, mit dem Sie feine Markierungen auf der Keramikoberfläche erzielen und die Klarheit und Kantengenauigkeit der Markierung verbessern können.

- Kontrollieren Sie die Qualität des Laserstrahls: Stellen Sie sicher, dass der Laserstrahl eine gute Strahlqualität und Stabilität aufweist, um eine Streuung oder Verformung des Laserstrahls während der Übertragung zu vermeiden, die den Markierungseffekt beeinträchtigt.

Materialvariabilität

- Stärkung der Qualitätskontrolle der Rohstoffe: Kontrollieren Sie die Qualität der keramischen Rohstoffe streng, um sicherzustellen, dass Rohstoffgehalt, Partikelgrößenverteilung und andere Parameter den Standardanforderungen entsprechen und die Materialvariabilität verringert wird.

- Erstellen Sie eine Datenbank für Lasermarkierungsprozesse: Erstellen Sie durch eine große Anzahl von Experimenten und Datenanalysen eine Datenbank für Lasermarkierungsprozesse für verschiedene Keramikmaterialien, um zuverlässige Prozessparameter und eine Referenzbasis für die tatsächliche Produktion bereitzustellen.

- Echtzeitüberwachung und -anpassung: Echtzeitüberwachung der Lasermarkierungseffekte während des Produktionsprozesses und rechtzeitige Anpassung der Laserparameter und Prozessbedingungen entsprechend den tatsächlichen Bedingungen, um die Konsistenz und Stabilität des Markierungseffekts sicherzustellen.

Mechanismus der Lasermarkierung auf Glas

Beim Lasermarkieren wird die Glasoberfläche mit Lasern hoher Energiedichte bestrahlt. Die beiden Hauptmarkierungsarten sind Gravur und Oberflächenmodifizierung. Unterschiedliche Markierungsarten haben unterschiedliche Effekte und wir können den Laser entsprechend den gewünschten Effekten anpassen.

- Gravur: Der Gravurvorgang, bei dem der Laserstrahl auf der Oberfläche oder Innenseite des Glases präzise gesteuert wird, um das gewünschte Muster oder die gewünschte Form zu erzeugen.

- Oberflächenmodifizierung: Der Oberflächenmodifizierungsprozess, bei dem der Laserstrahl die Glasoberfläche bestrahlt, um ihre Oberflächeneigenschaften zu verändern.

Die Auswirkungen der Lasermarkierung auf verschiedene Gläser

Kalk-Natron-Glas

- Merkmale: Kalknatronglas ist die häufigste Glasart und macht etwa 901 TP3T der gesamten Glasproduktion aus. Kalknatronglas, auch SLS-Glas genannt, besteht aus etwa 701 TP3T S (Siliziumdioxid), 151 TP3T S (Natriumoxid) und 91 TP3T L (Calciumoxid) sowie kleinen Mengen anderer Verbindungen, die als Klärmittel oder zur Farbkontrolle verwendet werden.

- Lasermarkierungseffekt: Die Lasermarkierung von Glas kann durch Erhitzen der Glasoberfläche mit einem CO2-Laser erfolgen. Dadurch entstehen eine Reihe von Mikrorissen auf der Oberfläche, die eine gleichmäßige Markierung mit mattiertem Aussehen bilden. Im Vergleich zu anderen Glasmarkierungsmethoden kann die Lasermarkierung von Glas feinere und komplexere Designeffekte erzeugen.

Borosilikatglas

- Eigenschaften: Borosilikatglas ist eine Glasart, die hohen Temperaturen standhält und eine hohe Festigkeit aufweist. Seine chemische und thermische Stabilität ist besser als die von gewöhnlichem Kalknatronglas.

- Lasermarkierungseffekt: Der Laser kann eine klare, rissfreie Markierung mit mäßiger Vorsprungshöhe auf der Glasoberfläche bilden. Durch diese Verarbeitungsmethode können die optischen und physikalischen Eigenschaften des Glases erhalten bleiben. Wird häufig bei der Herstellung von Laborutensilien, Kochgeschirr, optischen Komponenten usw. verwendet.

Gehärtetes Glas

- Eigenschaften: Gehärtetes Glas ist eine Glasart, die durch Erhitzen und schnelles Abkühlen hergestellt wird und eine hohe Hitzebeständigkeit und Schlagfestigkeit aufweist. Auf seiner Oberfläche bildet sich eine Druckspannungsschicht und im Inneren eine Zugspannungsschicht, die die Festigkeit und Stabilität des Glases verbessert.

- Lasermarkierungseffekt: Durch Lasermarkierung können klare und dauerhafte Markierungen auf gehärtetem Glas entstehen. Diese Markierungen haben keinen Einfluss auf die physikalischen Eigenschaften und die Festigkeit von gehärtetem Glas. Gleichzeitig weist der Lasermarkierungsaufdruck ein hohes Maß an Fälschungssicherheit und Rückverfolgbarkeit auf und eignet sich für Anwendungsszenarien, die hohe Sicherheit erfordern.

Herausforderungen und Lösungen

Knacken

- Laserenergie anpassen: Je nach Dicke und Dichte des Glases muss die Laserenergie angemessen eingestellt und angepasst werden, um sicherzustellen, dass der Laser das Material während des Gravurvorgangs nicht beschädigt. Wenn die Laserenergie zu hoch ist und das Glas bricht, kann die Laserenergie entsprechend reduziert werden.

- Wählen Sie ein geeignetes Glasmaterial: Vermeiden Sie die Verwendung von zu dünnem Glas und wählen Sie dickeres Glas, um die Widerstandsfähigkeit gegen Laserschäden zu verbessern.

- Musterdesign optimieren: Entwerfen Sie einfache Muster und vermeiden Sie zu komplexe und filigrane Gravuren, um Schäden am Glasmaterial zu reduzieren.

Oberflächenreflexion

- Oberflächenbehandlung: Rauen Sie die Glasoberfläche auf, beispielsweise durch Schleifen mit Sandpapier oder Ätzen mit chemischen Reagenzien, um die Reflektivität zu verringern. Sie können auch erwägen, die Glasoberfläche mit einer Schicht lichtabsorbierenden Materials zu beschichten, beispielsweise mit schwarzer Farbe oder einer speziellen Beschichtung.

- Passen Sie die Laserparameter an: Verbessern Sie das Reflexionsproblem, indem Sie Leistung, Geschwindigkeit, Frequenz und andere Parameter des Lasermarkers anpassen. Durch entsprechendes Erhöhen der Leistung, Reduzieren der Markierungsgeschwindigkeit und Erhöhen der Frequenz kann die Lichtreflexion verringert und die Markierungsgenauigkeit verbessert werden.

- Reinigen Sie die Linse: Reinigen Sie die Linse des Lasermarkierers regelmäßig, um zu verhindern, dass Staub und andere Verunreinigungen die Reflektivität beeinträchtigen.

Konsistenz

- Wählen Sie hochpräzise Geräte: Wählen Sie hochpräzise und stabile Lasermarkierungsgeräte, um die Stabilität und Genauigkeit des Markierungsprozesses sicherzustellen.

- Optimieren Sie den Betriebsablauf: Entwickeln Sie standardisierte Betriebsverfahren, bieten Sie professionelle Schulungen für Bediener an und stellen Sie sicher, dass jeder Markierungsvorgang gemäß dem Standardprozess durchgeführt wird.

- Umgebungskontrolle: Sorgen Sie für die Stabilität der Markierungsumgebung, wie z. B. Temperatur, Luftfeuchtigkeit, Licht usw., um die Auswirkungen von Umgebungsfaktoren auf die Markierungsergebnisse zu verringern.

- Geräte regelmäßig kalibrieren: Kalibrieren und warten Sie Lasermarkierungsgeräte regelmäßig, um die Genauigkeit und Stabilität der Geräte sicherzustellen.

Mechanismus der Lasermarkierung auf Holz

Die Auswirkungen der Lasermarkierung auf verschiedene Holzarten

Hartholz

- Eigenschaften: Hartholz hat eine hohe Härte und Dichte.

- Lasermarkierungseffekt: Durch Lasermarkierung können klare und dauerhafte Markierungen entstehen. Der Laserstrahl kann das Material auf der Oberfläche von Hartholz präzise entfernen und feine grafische Markierungen hinterlassen. Hochpräzise Lasermarkierungsmaschinen (wie UV-Laser) können feinere Muster und Textdrucke auf Hartholz erzielen und so die Schönheit und Wiedererkennbarkeit von Produkten verbessern.

Kork

- Eigenschaften: Kork hat eine geringe Dichte und eine weiche Textur.

- Lasermarkierungseffekt: Der Laserstrahl kann das Oberflächenmaterial leichter entfernen. Der Markierungsprozess ist relativ schnell und die Markierungsqualität ist gut. Es eignet sich auch für verschiedene Korkmaterialien wie Kiefer, Tanne usw. Seine flexible Verarbeitungsmethode kann den Markierungsanforderungen von Korkprodukten unterschiedlicher Formen und Größen gerecht werden.

Sperrholz

- Eigenschaften: geringe Verformung, großes Format, praktische Konstruktion, kein Verziehen, gute mechanische Zugeigenschaften quer zur Faser, usw.

- Lasermarkierungseffekt: Der Effekt der Lasermarkierung auf Sperrholz ist dem auf Massivholz ähnlich. Der Laserstrahl kann die Oberfläche des Sperrholzes durchdringen und die inneren Materialien markieren. Es ist zu beachten, dass die Gravurtiefe nicht zu groß sein sollte, um eine Beschädigung der inneren Struktur des Sperrholzes zu vermeiden. Die Lasermarkierungsmaschine ist für verschiedene Arten und Dicken von Sperrholz geeignet. Ihre effiziente Verarbeitungsmethode kann den Markierungsanforderungen der Massenproduktion von Sperrholz gerecht werden.

Mitteldichte Faserplatte (MDF)

- Eigenschaften: Im Vergleich zu Massivholz ist die Verarbeitungsleistung von mitteldichten Faserplatten stabiler und weniger anfällig für Probleme wie Verformung oder Rissbildung.

- Lasermarkierungseffekt: Die Lasermarkierung hat eine gute Wirkung auf mitteldichte Faserplatten. Der Laserstrahl entfernt präzise Material von der Oberfläche und erzeugt klare, langlebige Markierungen. Lasermarkierungsmaschinen werden häufig für mitteldichte Faserplattenprodukte verschiedener Art und Dicke verwendet. Die effiziente Verarbeitungsmethode kann die Markierungsanforderungen der Massenproduktion mitteldichter Faserplatten erfüllen.

Herausforderungen und Lösungen

Verbrennung und Karbonisierung

- Der Bediener muss die Einstellungen des Lasers, einschließlich der Laserleistung und der Schnittgeschwindigkeit, genau beachten. Die richtigen Lasereinstellungen, insbesondere die Geschwindigkeits- und Leistungseinstellungen, helfen dabei, das richtige Gleichgewicht zwischen Genauigkeit und Verhinderung von Karbonisierung zu finden.

- Eine ausreichende Belüftung trägt dazu bei, die beim Schneiden entstehenden Dämpfe abzuleiten, verringert die Verbrennungsgefahr und sorgt für eine sicherere Arbeitsumgebung.

- Darüber hinaus ist die Materialauswahl bei der Verwendung von entscheidender Bedeutung. Die Auswahl von Holz mit geringerem Harzgehalt kann dazu beitragen, das Risiko einer Entzündung flüchtiger Verbindungen im Holz zu verringern.

Inkonsistente Textur

- Holz vorbehandeln: Vor dem Lasermarkieren behandeln Sie das Holz durch Schleifen und Polieren vor, um die Oberfläche flacher und glatter zu machen. Dadurch wird ein gleichmäßigerer Markiereffekt erzielt.

- Passen Sie die Laserparameter an: Passen Sie entsprechend den Textureigenschaften des Holzes die Laserleistung, Geschwindigkeit, den Scanpfad und andere Parameter an, um sich an die Texturänderungen in verschiedenen Bereichen anzupassen.

- Verwenden Sie Bildverarbeitungstechnologie: Führen Sie Bildverarbeitungstechnologie in die Lasermarkierungssoftware ein, um die Textur des Holzes zu identifizieren und zu analysieren und die Laserparameter automatisch an die Texturänderungen anzupassen.

Klebstoffe

- Wählen Sie den richtigen Klebstoff: Wählen Sie bei der Herstellung von Produkten wie Sperrholz einen Klebstoff, der die Lasermarkierung weniger beeinträchtigt.

- Passen Sie die Laserparameter an: Passen Sie bei Holzprodukten, die Klebstoffe enthalten, die Laserleistung, Geschwindigkeit, den Scanpfad und andere Parameter entsprechend an, um den Einfluss des Klebstoffs auf den Markierungseffekt zu verringern.

- Nachbearbeitung: Nach der Lasermarkierung muss der markierte Bereich nachbearbeitet werden, z. B. durch Schleifen, Reinigen usw., um mögliche Blasen oder unscharfe Kanten zu entfernen und die Markierungsqualität zu verbessern.

Mechanismus der Lasermarkierung auf Textilien

Abhängig von der Laserintensität und den Materialeigenschaften können wir die Textilien schneiden, Mustergravuren mit einer bestimmten Tiefe erzeugen und das Muster auch verändern, indem wir einfach die Farbe der Textilien ändern.

- Farbveränderung: Manche Textilien verändern ihre Farbe oder ihren Farbton, wenn sie einem CO2-Laserstrahl ausgesetzt werden, aber das Erscheinungsbild der Oberfläche verändert sich, ohne dass Material entfernt wird. Durch Lasermarkierung können sichtbare Muster und Designs auf der Oberfläche von Textilien erzeugt werden.

- Gravieren: Sowohl natürliche als auch synthetische Textilien absorbieren die Energie eines CO2-Laserstrahls leicht. Der vom Laser erzeugte hochenergetische Laserstrahl kann dazu führen, dass das Textil sofort schmilzt oder sogar verdampft. Die Leistung eines CO2-Laserstrahls kann begrenzt werden, sodass er Material bis zu einer bestimmten Tiefe entfernt (graviert).

- Schneiden: Wenn die Laserleistung hoch genug ist, durchdringt der Laserstrahl das Textil vollständig. Beim Schneiden mit einem Laser verdampfen die meisten Textilien schnell, sodass eine glatte und gerade Kante mit einer kleinen Wärmeeinflusszone entsteht. In einigen Fällen versiegelt das Laserschneiden die Kante und verhindert so, dass sich das Textil auflöst.

Die Auswirkungen der Lasermarkierung auf verschiedene Textilarten

Naturfasern

Naturfasern wie Baumwolle, Leinen, Seide und Wolle haben ihre ganz eigenen physikalischen und chemischen Eigenschaften.

- Baumwollfaser: Baumwollfaser hat eine starke Absorptionskapazität für Laser und beim Lasermarkieren bilden sich leicht klare Markierungen auf der Oberfläche. Aufgrund der Entflammbarkeit von Baumwollfasern muss die Energiedichte während der Laserbearbeitung jedoch streng kontrolliert werden, um übermäßiges Verbrennen oder Karbonisieren zu verhindern.

- Hanffaser: Hanffaser ähnelt Baumwollfaser und reagiert ebenfalls empfindlich auf Laser. Durch Lasermarkierung können auf der Oberfläche von Hanffaser deutliche Muster oder Texte entstehen, es ist jedoch auch notwendig, ein Verbrennen zu verhindern.

- Seidenfasern (z. B. Seide): Die Oberfläche von Seidenfasern ist glatt und zart. Durch Lasermarkierung können feine Markierungen erzeugt werden, ohne die Faserstruktur zu beschädigen. Die Hitzebeständigkeit von Seidenfasern ist jedoch relativ schlecht, sodass die Auswahl der Laserparameter präziser erfolgen muss.

- Wollfaser (z. B. Wolle): Der Lasermarkierungseffekt von Wollfasern hängt von ihrer spezifischen Art und Behandlungsmethode ab. Einige Wollfasern können unter Einwirkung des Lasers einen leichten Brandgeruch oder Rauch erzeugen, aber angemessene Laserparametereinstellungen können diesen Effekt verringern.

Synthetische Fasern

Synthetische Fasern wie Polyester, Nylon, Spandex usw. haben hervorragende physikalische Eigenschaften und chemische Stabilität.

- Polyester: Polyesterfasern reagieren gut auf Laser und Lasermarkierungen können klare und dauerhafte Markierungen auf ihren Oberflächen hinterlassen. Polyester ist gut hitzebeständig und lässt sich nicht so leicht verbrennen oder verformen.

- Nylon: Nylonfasern ähneln Polyester und weisen ebenfalls eine gute Laserverarbeitungsleistung auf. Durch Lasermarkierung können feine Muster oder Texte auf der Oberfläche von Nylon erzeugt werden und die Markierungsqualität ist stabil.

- Spandex: Spandex ist eine elastische Faser, die häufig im elastischen Teil von Kleidung verwendet wird. Die Wirkung der Lasermarkierung auf Spandex ist relativ gering, aber es ist notwendig, die Laserenergie zu kontrollieren, um eine Beschädigung der elastischen Eigenschaften der Faser zu verhindern.

Mischfasern

Herausforderungen und Lösungen

Brennen und Schmelzen

- Präzise Steuerung der Laserparameter: Passen Sie Laserleistung, Wellenlänge, Pulsbreite und andere Parameter je nach Material, Dicke und erforderlicher Markierungstiefe des Textils genau an, um sicherzustellen, dass die Laserenergie in einem kontrollierbaren Bereich liegt.

- Führen Sie ein Kühlsystem ein: Statten Sie die Lasermarkiermaschine mit einem Kühlsystem, beispielsweise einer Wasserkühlung oder einem Luftkühlgerät, aus, um die während des Lasermarkiervorgangs erzeugte Wärme rechtzeitig abzuleiten und die Temperatur der Textiloberfläche zu senken.

- Optimieren Sie Markierpfad und -geschwindigkeit: Durch die Optimierung des Bewegungspfads und der Markiergeschwindigkeit des Laserstrahls wird die Verweilzeit des Lasers auf der Textiloberfläche verkürzt und dadurch die Gefahr von Verbrennungen und Schmelzen verringert.

Verschleiß

- Wählen Sie einen geeigneten Laser: Wählen Sie je nach Material und Eigenschaften des Textils eine geeignete Laserwellenlänge und -leistung, um den Verschleiß der Textiloberfläche zu reduzieren.

- Passen Sie die Markierungstiefe an: Kontrollieren Sie die Tiefe der Lasermarkierung, um Schäden an der inneren Struktur des Textils und Oberflächenverschleiß durch zu tiefe Markierungen zu vermeiden.

- Verwenden Sie Hilfsmaterialien: Vor der Lasermarkierung kann eine Schicht Hilfsmaterial, beispielsweise eine hochtemperaturbeständige und verschleißfeste Beschichtung oder Folie, auf die Textiloberfläche aufgetragen werden, um die Textiloberfläche vor Verschleiß zu schützen.

Farbkonsistenz

- Probentest: Testen Sie vor dem Markieren die Probe mit Lasermarkierung, um die besten Laserparameter und Markierungseffekte zu ermitteln. Wählen Sie durch Vergleichen der Markierungseffekte unter verschiedenen Parametern die Lösung mit der besten Farbkonsistenz für die Produktion aus.

- Farbmanagement: Richten Sie ein Farbmanagementsystem ein, um die Farbkalibrierung und Farbanpassung an der Lasermarkiermaschine durchzuführen und so die Farbkonsistenz der Markierung zu verschiedenen Zeiten und auf verschiedenen Geräten sicherzustellen.

- Wählen Sie den geeigneten Lasertyp: Wählen Sie entsprechend den Farbeigenschaften und Markierungsanforderungen des Textils den geeigneten Lasertyp (z. B. Faserlaser, CO2-Laser usw.) aus, um eine bessere Farbkonsistenz und Markierungswirkung zu erzielen.

Umwelt- und Sicherheitsaspekte

Materialsicherheit

Rauch und Partikel

- Verwenden Sie die Absauganlage, um entstehenden Rauch und Partikel umgehend aus dem Arbeitsbereich abzuleiten.

- Um einen einwandfreien Betrieb zu gewährleisten, muss die Abgasanlage regelmäßig überprüft und gewartet werden.

- Bediener sollten persönliche Schutzausrüstung wie Staubmasken oder Atemschutzgeräte tragen.

Thermischer Effekt

- Kontrollieren Sie Laserparameter wie Leistung, Pulsbreite usw. genau, um eine übermäßige Energiezufuhr zu vermeiden.

- Führen Sie ein Kühlsystem ein, beispielsweise Wasserkühlung oder Luftkühlung, um die Oberflächentemperatur des Materials zu senken.

- Überprüfen und warten Sie das Kühlsystem regelmäßig, um seinen normalen Betrieb sicherzustellen.

Lasersicherheit

Laser-Nivelliergerät

- Vor der Inbetriebnahme müssen Sie sich über die Stärke und die potenziellen Gefahren der Laserausrüstung im Klaren sein.

- Halten Sie die Sicherheitsverfahren für den Betrieb der Laserausrüstung strikt ein.

Schutzausrüstung

- Bediener sollten geeignete persönliche Schutzausrüstung, einschließlich Laserschutzbrillen und Schutzkleidung, tragen.

- Um unbeabsichtigten Kontakt durch nicht bedienbares Personal zu verhindern, sollte die Laserbeschriftungsmaschine in einem dafür vorgesehenen Arbeitsbereich aufgestellt werden.

- Überprüfen und warten Sie regelmäßig das Sicherheitssystem der Laserbeschriftungsmaschine.

Umweltbelastung

Energieverbrauch

- Wählen Sie ein Laserbeschriftungsmaschinenmodell mit hoher Energieeffizienz.

- Planen Sie die Produktion sinnvoll, um die Leerlaufzeiten der Geräte zu reduzieren.

- Warten und pflegen Sie die Geräte regelmäßig, um sicherzustellen, dass sie sich im optimalen Betriebszustand befinden.

Abfallmanagement

- Sammeln und behandeln Sie den anfallenden Abfall sortiert.

- Verwenden Sie zur Markierung umweltfreundliche Materialien, um die Entstehung gefährlicher Abfälle zu reduzieren.

- Halten Sie die örtlichen Umweltschutzgesetze und -vorschriften ein und schicken Sie gefährliche Abfälle zur Behandlung an die dafür vorgesehenen Behandlungsstellen.

Zusammenfassung

Holen Sie sich Laserlösungen

AccTek Laser ist ein führender Anbieter professioneller Lasermarkierungstechnologie und bietet umfassende Lösungen, die auf die unterschiedlichsten Branchenanforderungen zugeschnitten sind. Wir legen großen Wert auf Sicherheit und Effizienz und stellen sicher, dass jeder Bediener umfassend geschult ist, um die Bedienung seiner fortschrittlichen Laserreinigungsgeräte zu beherrschen. Unsere Schulungsprogramme decken wichtige Bereiche ab, wie das Verständnis der Lasertechnologie, die Beherrschung der Maschinenkomponenten und die Einhaltung strenger Sicherheitsprotokolle. Durch die Partnerschaft mit AccTek Laser erhalten Unternehmen Zugang zu modernster Lasermarkierungstechnologie, unterstützt durch fachkundige Schulungen und Support. Dies maximiert nicht nur die Effektivität des Markierungsprozesses, sondern gewährleistet auch die Sicherheit des Bedieners und die Einhaltung gesetzlicher Normen. Wählen Sie AccTek Laser für zuverlässige, effiziente und sichere Lasermarkierungslösungen, die den spezifischen Anforderungen Ihrer Branche gerecht werden.

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.