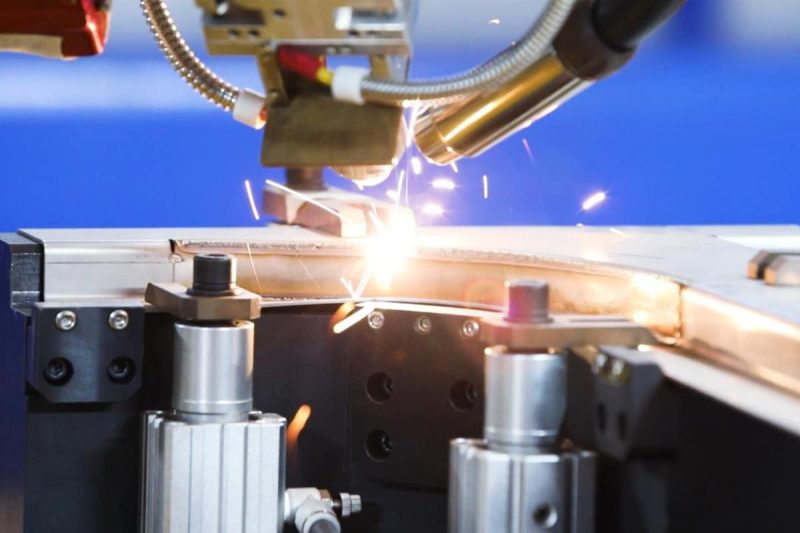

Como tecnología de soldadura eficiente y precisa, la soldadura láser se ha utilizado ampliamente en la fabricación moderna. Utiliza un rayo láser como fuente de calor y el generador láser emite un rayo láser de alta densidad de energía para fundir y conectar materiales. En comparación con los métodos de soldadura tradicionales (soldadura por arco metálico con gas (GMAW/MIG), soldadura por arco de tungsteno con gas (GTAW/TIG), soldadura por arco metálico protegido (SMAW) y soldadura por arco con núcleo fundente (FCAW)), la soldadura láser tiene muchas ventajas únicas, como alta precisión y alta eficiencia del proceso de soldadura y una zona afectada por el calor más pequeña. Sin embargo, el efecto y la calidad de la soldadura láser se ven afectados por muchos factores, entre los cuales el espesor del material es un factor clave. Este artículo explorará cómo el espesor del material afecta la selección de máquina de soldadura láser parámetros y proporcionar métodos de optimización para diferentes espesores de material.

Conceptos básicos de soldadura láser

Descripción del proceso de soldadura láser

La soldadura láser es un proceso de soldadura que utiliza un haz láser como fuente de calor para fundir y unir metales u otros materiales. El proceso incluye los siguientes pasos:

- Enfoque del rayo láser: El rayo láser emitido por el generador láser se enfoca sobre el cabezal de soldadura a través de un sistema óptico.

- Calentamiento del material: La alta densidad de energía del rayo láser calienta el material hasta su punto de fusión, provocando que este se derrita o se vaporice localmente.

- Formación de un baño de fusión: El material fundido forma un baño de fusión y la acción continua del rayo láser mantiene el baño de fusión líquido.

- Solidificación y conexión: Cuando el rayo láser se mueve o se detiene, el baño de fusión se enfría y se solidifica, completando el proceso de soldadura.

Hay dos tipos de procesos de soldadura láser: soldadura por conducción térmica y soldadura por orificio de cerradura.

- Soldadura por conducción térmica: el rayo láser calienta la superficie del material por encima del punto de fusión del material, solo produce fusión en la superficie de soldadura, el interior de la pieza de trabajo no se penetra por completo y básicamente no se produce vaporización. Este proceso se utiliza principalmente para soldar materiales de paredes delgadas. La soldadura por conducción térmica produce soldaduras suaves y hermosas.

- Soldadura de ojo de cerradura: En la soldadura de ojo de cerradura, el rayo láser calienta la superficie del material hasta el punto de vaporización y penetra en el material. El material se evapora para formar un pequeño orificio. El orificio lleno de vapor absorbe casi toda la energía del rayo incidente. La temperatura de equilibrio en el orificio es de aproximadamente 2500 ℃. El calor se transfiere desde la pared exterior del orificio de alta temperatura para fundir el metal alrededor del orificio. El ojo de cerradura se llena con vapor de alta temperatura generado por la evaporación continua del material bajo la irradiación del rayo. El rayo láser ingresa continuamente al orificio y el material fuera del orificio fluye continuamente. A medida que el rayo se mueve, el orificio siempre está en un estado de flujo estable. Es decir, el metal fundido alrededor del orificio pequeño y la pared del orificio avanzan a la velocidad del rayo. El metal fundido llena el espacio dejado por el movimiento del orificio pequeño y luego se condensa para formar una soldadura.

Componentes clave de los sistemas de soldadura láser

Los componentes clave del sistema de soldadura láser son:

- Generador láser: genera y emite energía láser. Los generadores láser más comunes incluyen generadores láser de fibra, generadores láser de gas, etc.

- Sistema óptico: incluye lentes de enfoque y espejos para ajustar y enfocar el rayo láser.

- Sistema de transmisión láser: sistema para transmitir el rayo láser desde la fuente láser hasta la posición de soldadura.

- Cabezal de soldadura: incluye espejo de enfoque láser, espejo colimador y boquilla de gas protector para la operación de soldadura real.

- Sistema de control: se utiliza para controlar varios parámetros de la soldadura láser, como la potencia del láser, la velocidad de soldadura, etc.

Ventajas de la soldadura láser frente a los métodos de soldadura tradicionales

Calidad de la soldadura

- La zona afectada por el calor de la soldadura láser es pequeña, porque la densidad de energía del rayo láser es alta, el tiempo de calentamiento es corto y la pérdida de calor es pequeña, por lo que la zona afectada por el calor del material es pequeña, lo que puede reducir la deformación, agrietamiento, oxidación y otros problemas del material.

- La relación profundidad-ancho de la soldadura de la soldadura láser es alta, porque el diámetro del rayo láser es pequeño y la energía está concentrada, por lo que puede formar una soldadura profunda y estrecha, lo que mejora la resistencia y el sellado de la soldadura.

- La soldadura por láser es suave y hermosa, porque el punto del rayo láser es estable y la posición y los parámetros de soldadura se pueden controlar con precisión, por lo que puede formar una soldadura suave y hermosa, reduciendo el pulido y esmerilado posteriores.

- Hay menos defectos de soldadura en la soldadura láser, porque la soldadura láser no requiere el uso de materiales auxiliares como electrodos, varillas de soldadura y gases de protección, por lo que puede evitar la generación de defectos de soldadura como contaminación de electrodos, poros, inclusiones de escoria y grietas.

Eficiencia de la soldadura

- La soldadura láser tiene una velocidad de soldadura rápida. Debido a que la densidad de energía del haz láser es alta y el tiempo de calentamiento es corto, el proceso de soldadura se puede completar rápidamente, lo que mejora la eficiencia de producción.

- La soldadura láser tiene una gran flexibilidad de soldadura. Debido a que el rayo láser es una fuente de calor sin contacto, se puede transmitir y controlar mediante fibra óptica, reflector, robot, etc., por lo que puede adaptarse a diversas posiciones y formas de soldadura complejas, mejorando la flexibilidad de producción.

- La soldadura láser tiene un alto grado de automatización de la soldadura. Debido a que la soldadura láser se puede controlar y ajustar con precisión mediante un sistema informático o CNC, puede alcanzar un alto grado de automatización e inteligencia, lo que reduce la intervención manual y los errores.

Aplicaciones de soldadura

- La soldadura láser tiene una fuerte adaptabilidad al material, porque la fuente de calor de la soldadura láser es una fuente de calor sin contacto, que puede soldar varios materiales metálicos o no metálicos, e incluso soldar diferentes tipos de materiales para lograr la conexión de materiales diferentes.

- La soldadura láser tiene una fuerte adaptabilidad industrial, porque la fuente de calor de la soldadura láser es una fuente de calor eficiente, que puede lograr una soldadura de alta calidad, alta velocidad y altamente automatizada, por lo que se puede aplicar a varias industrias de alta gama, como la aeroespacial, automotriz, electrónica, médica, etc.

Efecto del espesor del material sobre los parámetros de soldadura

Potencia láser

Duración y frecuencia del pulso

Velocidad de soldadura

Posición de enfoque

Diámetro del haz

Optimización de parámetros de soldadura láser para diferentes espesores de material

Materiales delgados (<1 mm)

- Potencia del láser: Se debe seleccionar una potencia láser menor para evitar el sobrecalentamiento y la fusión excesiva. Por lo general, se selecciona en el rango de decenas de vatios a cientos de vatios.

- Duración y frecuencia del pulso: una duración de pulso más corta y una frecuencia más alta ayudan a proporcionar ciclos de calentamiento y enfriamiento rápidos, lo que reduce los efectos térmicos.

- Velocidad de soldadura: Se pueden utilizar velocidades de soldadura más altas para mejorar la eficiencia de la producción y evitar el sobrecalentamiento.

- Posición de enfoque: El foco del láser debe establecerse cerca de la superficie del material para obtener el mejor efecto de soldadura.

- Diámetro del haz: utilice un diámetro de haz más pequeño para mejorar la precisión y el control de los detalles de la soldadura.

Materiales de espesor medio (1 mm-5 mm)

- Potencia del láser: se debe seleccionar una potencia moderada del láser para garantizar la profundidad y la calidad de la soldadura. Normalmente se selecciona en el rango de varios cientos de vatios a kilovatios.

- Duración y frecuencia del pulso: según el espesor específico del material, seleccione la duración y frecuencia del pulso medias para equilibrar los efectos de calentamiento y enfriamiento.

- Velocidad de soldadura: Se debe seleccionar una velocidad de soldadura moderada según el espesor del material para garantizar la calidad de la soldadura y la eficiencia de la producción.

- Posición de enfoque: El foco del láser debe establecerse en el centro del material para garantizar la profundidad y uniformidad de la soldadura.

- Diámetro del haz: seleccione un diámetro del haz moderado para equilibrar la distribución de energía y la precisión de la soldadura.

Material grueso (>5 mm)

- Potencia del láser: se debe seleccionar una potencia láser más alta para proporcionar suficiente aporte de calor para garantizar la profundidad y la calidad de la soldadura. Normalmente se selecciona en el rango de varios kilovatios.

- Duración y frecuencia del pulso: una mayor duración del pulso y una frecuencia más baja pueden proporcionar una entrada de calor más suficiente para fundir materiales más gruesos.

- Velocidad de soldadura: Se debe seleccionar una velocidad de soldadura más lenta para garantizar que el rayo láser pueda penetrar y fundir eficazmente el material.

- Posición de enfoque: El foco del láser debe establecerse dentro del material para garantizar que el rayo láser pueda penetrar y fundir el material de manera efectiva.

- Diámetro del haz: utilice un diámetro de haz mayor para proporcionar suficiente densidad de energía y profundidad de soldadura.

Resumir

Obtenga soluciones láser

Elegir la máquina de soldadura láser adecuada puede ayudar a optimizar el consumo de energía y lograr una alta eficiencia operativa. Trabajar con un proveedor de confianza garantiza el acceso a tecnología avanzada, asesoramiento personalizado y soporte continuo. En AccTek Laser, ofrecemos una amplia gama de equipos de soldadura láser diseñados para satisfacer una variedad de necesidades industriales. Nuestros expertos pueden ayudarlo a elegir el modelo y la configuración más eficientes energéticamente, teniendo en cuenta factores como el tipo de material, el grosor y el volumen de producción. También ofrecemos características de vanguardia como generadores láser de alta eficiencia, sistemas de enfriamiento inteligentes y software de gestión de energía para maximizar el rendimiento y minimizar el uso de energía. Además, nuestro equipo brinda servicios de mantenimiento periódicos y soporte técnico para mantener su equipo en máxima eficiencia. Al asociarse con nosotros, puede lograr ahorros de energía significativos, reducir los costos operativos y mejorar sus esfuerzos de sostenibilidad. Si tiene alguna pregunta, comuníquese con nosotros a tiempo. ¡AcccTek Laser se compromete a brindar a cada cliente soluciones láser perfectas!

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.