Introducción al marcado láser

Descripción general del marcado láser

Categorías principales de máquinas de marcado láser

Máquina de marcado láser de fibra

Máquina de marcado láser de CO2

Máquina de marcado láser UV

Tipos de marcado láser

Recocido láser

Grabado láser

Grabado láser

Migración de carbono

Espumoso

Cambio de color

Factores que afectan el marcado láser

Parámetros del láser

Propiedades materiales

Condiciones ambientales

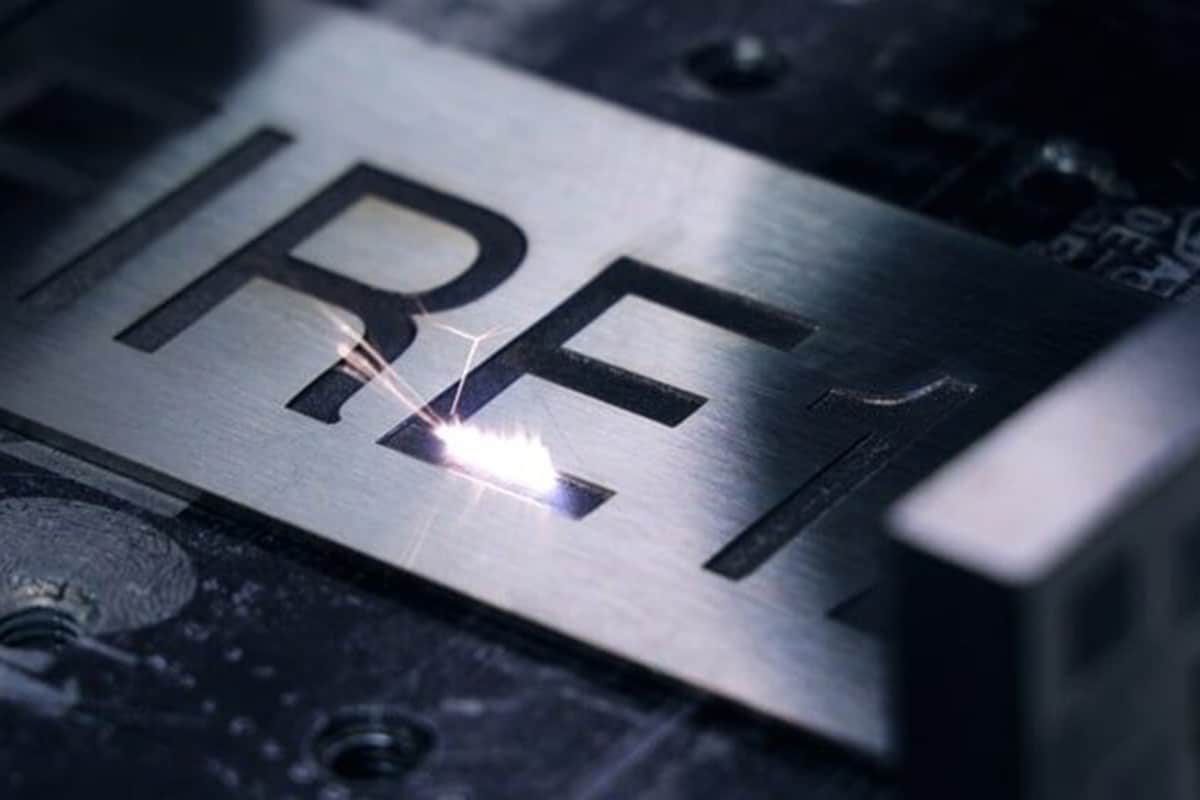

El mecanismo del marcado láser sobre metal

- Marcado por recocido: El marcado por recocido es la formación de una capa de óxido sobre metales ferrosos (hierro, acero, acero de alta calidad) y titanio mediante calentamiento local. El recocido láser es una tecnología de marcado que utiliza calor de irradiación láser para inducir la oxidación local sin una ablación significativa del material.

- Grabado láser: el grabado láser utiliza un láser de alta temperatura para fundir solo la superficie del material metálico. A veces se forma oxidación en el área grabada, lo que hace que la marca sea más visible.

- Grabado láser: El grabado láser es el proceso mediante el cual el láser genera un calor intenso durante el proceso de grabado para fundir y vaporizar el material metálico. Se formará una ranura visible y perceptible en la superficie.

El impacto del marcado láser en diferentes metales

- Acero inoxidable: El acero inoxidable es muy utilizado debido a su buena resistencia a la corrosión y sus propiedades mecánicas. El marcado láser puede formar marcas claras y duraderas en la superficie del acero inoxidable y no se desgasta fácilmente. Sin embargo, durante el proceso de marcado láser pueden aparecer pequeñas manchas blancas, que se deben principalmente a razones como una potencia láser demasiado alta, una velocidad de marcado demasiado rápida o una superficie de acero inoxidable sucia.

- Aluminio: El marcado láser sobre aluminio anodizado es muy sencillo, ya que el láser elimina la capa anodizada para exponer el metal que se encuentra debajo, lo que proporciona un alto contraste. Además, el aluminio desnudo es aluminio, que es un metal ligero y resistente a la corrosión que puede formar marcas claras en su superficie. Sin embargo, debido a la alta reflectividad y conductividad térmica del aluminio, la tasa de absorción del rayo láser en la superficie del aluminio es baja, lo que puede dar lugar a malos resultados de marcado o requerir una mayor potencia del láser.

- Latón: El latón es una aleación de cobre y zinc con un buen rendimiento de procesamiento y estética. El marcado láser puede formar marcas claras y delicadas en la superficie del latón, y es fácil controlar la profundidad del grabado. Sin embargo, una potencia láser demasiado alta puede provocar ablación o deformación de la superficie del latón.

- Cobre: El cobre es un metal con alta conductividad térmica y conductividad térmica. Es propenso a problemas de reflexión durante el marcado láser, lo que afecta el efecto de marcado. Además, la oxidación de la superficie del cobre también puede afectar el efecto de marcado.

- Titanio: El titanio es un metal de alta resistencia y resistente a la corrosión. El marcado láser puede formar marcas de alta calidad en su superficie. Sin embargo, debido a la alta conductividad térmica del titanio, la zona afectada por el calor del rayo láser en la superficie del titanio puede ser grande y los parámetros del láser deben controlarse con precisión para evitar daños al material.

Desafíos y soluciones comunes

Reflectividad

- Los metales con alta reflectividad (como el aluminio y el cobre) pueden provocar que el rayo láser se refleje durante el marcado láser, lo que afecta el efecto del marcado.

- Utilice revestimiento antirreflejo.

- Ajuste el ángulo del láser.

Conductividad térmica

- Los metales con alta conductividad térmica (como el aluminio y el titanio) pueden provocar una rápida difusión del calor durante el marcado láser, lo que aumenta la zona afectada por el calor y el riesgo de daños en el material.

- El sobrecalentamiento puede provocar que el metal se doble o se decolore.

- Para controlar el calor, utilice un láser pulsado o ajuste la potencia y la velocidad del láser.

- Enfriar el metal entre cada proceso también puede ayudar a resolver el problema.

Oxidación

- Algunos metales (como el cobre) son propensos a oxidarse cuando se exponen al aire durante mucho tiempo, formando una capa de óxido que puede afectar el efecto del marcado láser.

- Limpie y desoxida la superficie metálica antes de marcar.

- Seleccione los parámetros láser adecuados para penetrar la capa de óxido y formar una marca clara en el sustrato metálico.

Mecanismo de marcado láser sobre plásticos

- Formación de espuma/decoloración:El carbono del plástico se destruye y se evapora debido al calentamiento local, se oxida para formar dióxido de carbono, que se libera del plástico y forma una capa de espuma, y luego estos materiales se enfrían hasta convertirse en una espuma dura. Dependiendo de la composición, la decoloración es más clara o más oscura. Los plásticos oscuros cambian de color a blanco en el lugar a marcar, mientras que los plásticos claros cambian de color a gris o negro.

- Carbonización:En el caso de la carbonización por láser, el plástico se rompe y el carbono que contiene se libera. El color del material marcado siempre se vuelve más oscuro y la decoloración resultante varía del gris al gris azulado y al negro. La carbonización se utiliza para plásticos de colores claros y materiales orgánicos (papel, materiales de embalaje, madera y cuero), en los que el color cambia de claro a oscuro.

Efectos del marcado láser en diferentes plásticos

Policarbonato (PC)

- Características: El policarbonato es un plástico de alta resistencia, alta transmitancia de luz y alta resistencia al calor.

- Efecto de marcado láser: el policarbonato puede carbonizarse durante el marcado láser, incluso bajo la irradiación de un haz láser de baja intensidad, lo que produce marcas claras. Esto se debe a que el policarbonato tiene una alta tasa de absorción de láseres y es propenso a cambios físicos o químicos bajo la acción de los láseres. Cabe señalar que la selección de los parámetros del láser (como potencia, frecuencia, velocidad de escaneo, etc.) es crucial para el efecto de marcado. Los parámetros demasiado altos o demasiado bajos pueden provocar malos resultados de marcado o daños en el material.

Acrilonitrilo butadieno estireno (ABS)

- Características: El acrilonitrilo butadieno estireno (ABS) es un termoplástico con excelentes propiedades integrales, excelentes propiedades mecánicas, resistencia al desgaste y rendimiento de procesamiento.

- Efecto de marcado láser: El acrilonitrilo butadieno estireno (ABS) tiene una buena capacidad de respuesta a los láseres y puede lograr un marcado claro y duradero en las máquinas de marcado láser. La optimización de los parámetros del proceso de marcado láser (como la intensidad de la corriente, la frecuencia, la longitud del paso, etc.) es crucial para mejorar los efectos de marcado. Por ejemplo, con los parámetros adecuados, se puede producir espuma en la superficie del acrilonitrilo butadieno estireno (ABS), obteniendo así un efecto de marcado con mayor brillo.

Polietileno (PE)

- Características: El polietileno (PE) es un termoplástico ampliamente utilizado con buena resistencia a bajas temperaturas, estabilidad química y aislamiento eléctrico.

- Efecto de marcado láser: La máquina de marcado láser puede grabar marcas claras y duraderas en tuberías de polietileno (PE), como la fecha de producción, el número de lote, el modelo de especificación, etc. Estas marcas son esenciales para la trazabilidad del producto y el control de calidad. Dado que la tasa de absorción del material de polietileno (PE) por el láser es relativamente baja, es posible que se requiera una mayor potencia del láser o un tiempo de procesamiento más prolongado para lograr el efecto de marcado ideal.

Polipropileno (PP)

- Características: El polipropileno (PP) es un plástico no tóxico, inodoro, de baja densidad, de alta resistencia, rígido y resistente al calor.

- Efecto de marcado láser: Las máquinas de marcado láser se utilizan a menudo en la línea de producción de productos plásticos de polipropileno (PP), como cuencos, barriles, cajas de conservación de alimentos frescos, muebles, películas, bolsas tejidas y otros productos. Los láseres UV son especialmente adecuados para el marcado ultrafino de plásticos como el PP debido a su punto focal extremadamente pequeño y su pequeña zona afectada por el calor. El marcado láser UV puede lograr un procesamiento de alta velocidad y alta precisión sin causar daños térmicos al material.

Cloruro de polivinilo (PVC)

- Características: El cloruro de polivinilo (PVC) es un polímero formado por un mecanismo de polimerización por radicales libres, con excelente resistencia química, aislamiento y retardancia a la llama.

- Efecto de marcado láser: Los materiales de cloruro de polivinilo (PVC) también pueden producir marcas claras durante el marcado láser. Sin embargo, debido a las propiedades especiales de los materiales de cloruro de polivinilo (PVC) (como sensibilidad al calor, fácil descomposición, etc.), es necesario seleccionar parámetros láser y estrategias de procesamiento adecuados para evitar daños en el material o la generación de gases nocivos. Los láseres ultravioleta se utilizan ampliamente en el marcado de materiales de cloruro de polivinilo (PVC) debido a su operación simple, marcas difíciles de borrar y protección ambiental y libre de contaminación.

Desafíos y soluciones

Daño térmico

- Podemos optar por reducir la potencia de la máquina para evitar la carbonización excesiva del material causada por la irradiación láser de alta intensidad.

- Utilice equipo de marcado de procesamiento en frío: máquina de marcado láser UV.

Aditivos

- Al marcar con láser algunos productos plásticos, la máquina de marcado láser no puede grabar o el grabado no es claro, como en el caso de las resinas comunes, ABS, PP, PE y otros materiales. Además, durante el marcado con láser, pueden generarse burbujas en la superficie del plástico, lo que da como resultado un marcado poco claro.

- Podemos añadir polvo láser (polvo de grabado láser o aditivos láser) a las materias primas. La función principal del polvo láser es absorber la energía láser, convertir el haz láser en energía térmica, producir calor, carbonización, evaporación y reacciones químicas causadas por la decoloración del propio aditivo y formar un patrón de marcado en la superficie del producto.

Fumar

- El humo que genera la máquina de marcado láser depende de la pieza de trabajo. Algunos productos metálicos son difíciles de liberar humo. Si se trata de un producto metálico simple, estos humos son casi inodoros. Si se trata de un producto de plástico u otros productos, puede producir olor. Por lo tanto, el olor y el humo de la máquina de marcado láser son causados por la volatilización de la pieza de trabajo durante el procesamiento láser. El láser de la máquina de marcado láser en sí no libera humo, por lo que la fuente del humo pertenece a estas piezas de trabajo.

- El operador puede usar una máscara de gas. Además, la máquina de marcado láser puede estar equipada con un sistema de escape, que puede lidiar de manera efectiva con el humo generado durante el proceso de marcado láser. También puede elegir la máquina de marcado láser completamente cerrada de AccTek Laser, que puede evitar que el polvo y el humo ingresen al entorno de trabajo, lo que garantiza la seguridad de los trabajadores. La máquina expulsa automáticamente el humo generado durante el proceso de marcado, minimizando así el riesgo de inhalación y contaminación. El diseño completamente cerrado también ayuda a prevenir accidentes durante el proceso de marcado, lo que lo convierte en una excelente opción para muchas industrias.

Mecanismo de marcado láser sobre cerámica

El impacto del marcado láser en diferentes cerámicas

El impacto del marcado láser en diferentes cerámicas varía según las propiedades de sus materiales y los parámetros del láser. A continuación, se incluye un análisis detallado de varias cerámicas comunes, como la cerámica de alúmina, la cerámica de circonio y la cerámica de vidrio:

- Alúmina: El marcado láser puede producir marcas claras y duraderas en cerámica de alúmina. Debido a la alta densidad de energía del láser, puede irradiarse localmente sobre la superficie de la cerámica, lo que hace que el material de la superficie se vaporice o cambie de color, formando marcas evidentes.

- Óxido de circonio: La tecnología de marcado láser utiliza rayos láser para formar gráficos claros o marcas de texto en la superficie de la cerámica de circonio. Dado que la cerámica de circonio tiene las características de alta dureza y alta resistencia al desgaste, el marcado láser puede lograr un marcado de alta precisión en estos materiales, lo que garantiza la claridad y durabilidad de las marcas.

- Cerámica de vidrio: el marcado láser utiliza rayos láser de alta densidad de energía para realizar cambios físicos y químicos, como una reacción de oxidación de la superficie o evaporación, en materiales de cerámica de vidrio para lograr patrones de marcado o texto. Esta tecnología produce marcas claras y detalladas en cerámica de vidrio que son extremadamente duraderas y resistentes al desgaste o la decoloración.

Desafíos y soluciones

Fragilidad

- Optimice los parámetros del láser: al ajustar la potencia del láser, el ancho del pulso, la velocidad de escaneo y otros parámetros, reduzca el choque térmico y la tensión mecánica en el material cerámico y reduzca el riesgo de grietas.

- Utilice tecnología de marcado láser de bajo estrés: como la tecnología de marcado láser ultravioleta, sus características de pulso corto y alta densidad de energía pueden reducir la zona afectada por el calor de los materiales cerámicos, reduciendo así la posibilidad de grietas.

- Seleccionar materiales y procesos cerámicos adecuados: cuando sea posible, seleccione materiales cerámicos con menos fragilidad y mejor rendimiento de procesamiento, y optimice el proceso de preparación de la cerámica, como el refinamiento de grano y la reducción de poros, para mejorar su resistencia al agrietamiento.

Acabado de la superficie

- Pretrate la superficie de cerámica: limpie y pula la superficie de cerámica antes de marcar para eliminar los defectos y la suciedad de la superficie y mejorar el acabado de la superficie.

- Utilice equipos de marcado láser de alta precisión: seleccione equipos de marcado láser con alta precisión, como equipos que utilicen un sistema de escaneo galvanómetro de precisión, que puede lograr un marcado fino en la superficie de cerámica y mejorar la claridad y la precisión del borde de la marca.

- Controle la calidad del rayo láser: asegúrese de que el rayo láser tenga una buena calidad y estabilidad para evitar la difusión o deformación del rayo láser durante la transmisión, lo que afectaría el efecto de marcado.

Variabilidad del material

- Fortalecer el control de calidad de la materia prima: controlar estrictamente la calidad de las materias primas cerámicas para garantizar que el contenido de materia prima, la distribución del tamaño de partícula y otros parámetros cumplan con los requisitos estándar y reduzcan la variabilidad del material.

- Establecer una base de datos del proceso de marcado láser: a través de una gran cantidad de experimentos y análisis de datos, establecer una base de datos del proceso de marcado láser para diferentes materiales cerámicos para proporcionar parámetros de proceso confiables y una base de referencia para la producción real.

- Monitoreo y ajuste en tiempo real: Monitoreo en tiempo real de los efectos del marcado láser durante el proceso de producción y ajuste oportuno de los parámetros del láser y las condiciones del proceso de acuerdo con las condiciones reales para garantizar la consistencia y estabilidad del efecto de marcado.

Mecanismo de marcado láser sobre vidrio

El marcado láser utiliza láseres de alta densidad de energía para irradiar la superficie local del vidrio. Los dos tipos principales de marcado son el grabado y la modificación de la superficie. Los diferentes tipos presentan diferentes efectos y podemos ajustar el láser según los efectos que necesitemos.

- Grabado: Proceso de grabado en el que el rayo láser se controla con precisión sobre la superficie o el interior del vidrio para formar el patrón o la forma deseados.

- Modificación de la superficie: Proceso de modificación de la superficie en el que el rayo láser irradia la superficie del vidrio para cambiar sus propiedades superficiales.

El impacto del marcado láser en diferentes tipos de vidrio

Vidrio sódico-cálcico

- Características: El vidrio sódico-cálcico es la forma más común de vidrio y representa aproximadamente el 90% de toda la producción de vidrio. El vidrio sódico-cálcico, también conocido como vidrio SLS, consta de aproximadamente 70% S (dióxido de silicio), 15% S (óxido de sodio) y 9% L (óxido de calcio), así como pequeñas cantidades de otros compuestos utilizados como clarificadores o para controlar el color.

- Efecto de marcado láser: el marcado láser de vidrio se puede realizar calentando la superficie del vidrio con un láser de CO2. Esto producirá una serie de microfisuras en la superficie, formando una marca uniforme con un aspecto esmerilado. En comparación con otros métodos de marcado de vidrio, el marcado láser de vidrio puede producir efectos de diseño más delicados y complejos.

Vidrio de borosilicato

- Características: El vidrio de borosilicato es un tipo de vidrio resistente a altas temperaturas y de gran resistencia. Su estabilidad química y térmica es mejor que la del vidrio sódico-cálcico común.

- Efecto de marcado láser: el láser puede formar una marca clara y sin grietas con una altura de protuberancia moderada en la superficie del vidrio. Este método de procesamiento puede mantener intactas las propiedades ópticas y físicas del vidrio. Se utiliza comúnmente en la fabricación de utensilios de laboratorio, utensilios de cocina, componentes ópticos, etc.

Vidrio templado

- Características: El vidrio templado es un tipo de vidrio fabricado mediante calentamiento y enfriamiento rápido, con alta resistencia al calor y al impacto. En su superficie se forma una capa de tensión de compresión y en su interior se genera una capa de tensión de tracción, lo que mejora la resistencia y estabilidad del vidrio.

- Efecto de marcado láser: el marcado láser puede formar marcas claras y duraderas en el vidrio templado. Estas marcas no afectarán las propiedades físicas ni la resistencia del vidrio templado. Al mismo tiempo, la impresión de marcado láser tiene un alto grado de protección contra falsificaciones y trazabilidad, y es adecuada para escenarios de aplicación que requieren alta seguridad.

Desafíos y soluciones

Agrietamiento

- Ajuste de la energía del láser: según el grosor y la densidad del vidrio, configure y ajuste razonablemente la energía del láser para garantizar que el láser no dañe el material durante el proceso de grabado. Si la energía del láser es demasiado alta y provoca que el vidrio se agriete, se puede reducir adecuadamente.

- Elija el material de vidrio adecuado: evite utilizar vidrio demasiado fino y elija vidrio más grueso para mejorar su capacidad de resistir el daño del láser.

- Optimice el diseño de patrones: diseñe patrones simples y evite grabados demasiado complejos y delicados para reducir daños al material de vidrio.

Reflexión de superficie

- Tratamiento de la superficie: Raspe la superficie del vidrio, por ejemplo, lijándola con papel de lija o corroyéndola con reactivos químicos, para reducir la reflectividad. También puede considerar recubrir la superficie del vidrio con una capa de material que absorba la luz, como pintura negra o un revestimiento especial.

- Ajuste de los parámetros del láser: mejore el problema de la reflexión ajustando la potencia, la velocidad, la frecuencia y otros parámetros del marcador láser. Aumentar la potencia, reducir la velocidad de marcado y aumentar la frecuencia de forma adecuada puede reducir la reflexión de la luz y mejorar la precisión del marcado.

- Limpiar la lente: Limpie la lente del marcador láser periódicamente para evitar que el polvo y otras impurezas afecten la reflectividad.

Consistencia

- Seleccione equipos de alta precisión: seleccione equipos de marcado láser estables y de alta precisión para garantizar la estabilidad y precisión del proceso de marcado.

- Optimizar el proceso operativo: desarrollar procedimientos operativos estandarizados, brindar capacitación profesional a los operadores y garantizar que cada operación de marcado se lleve a cabo de acuerdo con el proceso estándar.

- Control ambiental: Mantener la estabilidad del entorno de marcado, como la temperatura, la humedad, la luz, etc., para reducir el impacto de los factores ambientales en los resultados del marcado.

- Calibre periódicamente el equipo: calibre y mantenga periódicamente el equipo de marcado láser para garantizar la precisión y estabilidad del equipo.

Mecanismo de marcado láser sobre madera

El impacto del marcado láser en diferentes tipos de madera

Madera dura

- Características: La madera dura tiene alta dureza y densidad.

- Efecto de marcado láser: el marcado láser puede formar marcas claras y duraderas. El rayo láser puede eliminar con precisión el material de la superficie de la madera dura, dejando marcas gráficas finas. Las máquinas de marcado láser de alta precisión (como los láseres UV) pueden lograr patrones más finos e impresión de texto en madera dura, mejorando la belleza y el reconocimiento de los productos.

Corcho

- Características: El corcho tiene baja densidad y textura suave.

- Efecto de marcado láser: el rayo láser puede eliminar más fácilmente el material de la superficie. El proceso de marcado es relativamente rápido y la calidad del marcado es buena. También es adecuado para diversos materiales de corcho, como pino, abeto, etc. Su método de procesamiento flexible puede satisfacer las necesidades de marcado de productos de corcho de diferentes formas y tamaños.

Madera contrachapada

- Características: pequeña deformación, gran formato, construcción conveniente, sin deformaciones, buenas propiedades mecánicas de tracción transversal, etc.

- Efecto de marcado láser: El efecto del marcado láser sobre la madera contrachapada es similar al de la madera maciza. El rayo láser puede penetrar la superficie de la madera contrachapada y marcar los materiales internos. Cabe señalar que la profundidad del grabado no debe ser demasiado profunda para evitar dañar la estructura interna de la madera contrachapada. La máquina de marcado láser es adecuada para varios tipos y espesores de madera contrachapada. Su eficiente método de procesamiento puede satisfacer las necesidades de marcado de la producción en masa de madera contrachapada.

Tablero de fibra de densidad media (MDF)

- Características: En comparación con la madera maciza, el rendimiento de procesamiento del tablero de fibra de densidad media es más estable y es menos propenso a problemas como deformación o agrietamiento.

- Efecto de marcado láser: el marcado láser tiene un buen efecto en los tableros de fibra de densidad media. El rayo láser elimina con precisión el material de su superficie, creando marcas claras y duraderas. Las máquinas de marcado láser se utilizan ampliamente para productos de tableros de fibra de densidad media de varios tipos y espesores. Su método de procesamiento eficiente puede satisfacer las necesidades de marcado de la producción en masa de tableros de fibra de densidad media.

Desafíos y soluciones

Quema y carbonización

- El operador debe prestar mucha atención a los ajustes del láser, incluidos la potencia y la velocidad de corte. Los ajustes correctos del láser, especialmente los ajustes de velocidad y potencia, ayudan a lograr el equilibrio adecuado entre precisión y prevención de carbonización.

- Una ventilación adecuada ayuda a disipar los humos generados durante el corte, reduciendo el riesgo de quemaduras y garantizando un entorno de trabajo más seguro.

- Además, la elección de los materiales es crucial a la hora de utilizarlos. Seleccionar madera con un menor contenido de resina puede ayudar a reducir el riesgo de ignición de los compuestos volátiles de la madera.

Textura inconsistente

- Pretratamiento de la madera: antes de marcar con láser, pretrate la madera puliéndola y puliéndola para que la superficie sea más plana y lisa, lo que ayuda a lograr un efecto de marcado más consistente.

- Ajustar los parámetros del láser: según las características de textura de la madera, ajuste la potencia del láser, la velocidad, la trayectoria de escaneo y otros parámetros para adaptarse a los cambios de textura en diferentes áreas.

- Utilice tecnología de procesamiento de imágenes: introduzca la tecnología de procesamiento de imágenes en el software de marcado láser para identificar y analizar la textura de la madera y ajustar automáticamente los parámetros del láser para que coincidan con los cambios de textura.

Adhesivos

- Elija el adhesivo adecuado: al fabricar productos como madera contrachapada, elija un adhesivo que tenga menos impacto en el marcado láser.

- Ajustar los parámetros del láser: para los productos de madera que contienen adhesivos, ajuste adecuadamente la potencia del láser, la velocidad, la trayectoria de escaneo y otros parámetros para reducir el impacto del adhesivo en el efecto de marcado.

- Posprocesamiento: después del marcado láser, realice un posprocesamiento del área marcada, como esmerilado, limpieza, etc., para eliminar posibles burbujas o bordes borrosos y mejorar la calidad del marcado.

Mecanismo de marcado láser sobre textiles

Dependiendo de la intensidad del láser y de las propiedades del material, podemos cortar los textiles, producir grabados de patrones con una determinada profundidad y también cambiar el patrón simplemente cambiando el color de los textiles.

- Cambio de color: algunos tejidos cambian de color o de tono cuando se exponen a un haz de láser de CO2, pero el aspecto de la superficie cambia sin que se elimine ningún material. El marcado láser se puede utilizar para producir patrones y diseños visibles en la superficie de los tejidos.

- Grabado: Tanto los tejidos naturales como los sintéticos absorben fácilmente la energía de un rayo láser de CO2. El rayo láser de alta energía generado por el láser puede hacer que el tejido se derrita instantáneamente o incluso se vaporice. La potencia de un rayo láser de CO2 se puede limitar para que elimine (grabe) el material hasta una profundidad específica.

- Corte: Si la potencia del láser es lo suficientemente alta, el haz láser penetrará completamente el tejido. Cuando se corta con láser, la mayoría de los tejidos se vaporizan rápidamente, lo que da como resultado un borde liso y recto con una pequeña zona afectada por el calor. En algunos casos, el corte con láser sella el borde, lo que evita que el tejido se deshaga.

El impacto del marcado láser en diferentes tipos de textiles

Fibras naturales

Las fibras naturales como el algodón, el lino, la seda y la lana tienen sus propias propiedades físicas y químicas únicas.

- Fibra de algodón: la fibra de algodón tiene una gran capacidad de absorción de los láseres y es fácil formar marcas claras en la superficie durante el marcado láser. Sin embargo, debido a la inflamabilidad de las fibras de algodón, la densidad de energía debe controlarse estrictamente durante el procesamiento láser para evitar quemaduras o carbonización excesivas.

- Fibra de cáñamo: La fibra de cáñamo es similar a la fibra de algodón y también es sensible a la respuesta del láser. El marcado láser puede formar patrones o textos evidentes en la superficie de la fibra de cáñamo, pero también es necesario para evitar que se queme.

- Fibra de seda (como la seda): la superficie de la fibra de seda es suave y delicada. El marcado láser puede formar marcas finas sin dañar la estructura de la fibra. Sin embargo, la resistencia al calor de la fibra de seda es relativamente pobre, por lo que la selección de los parámetros del láser debe ser más precisa.

- Fibra de lana (como lana): el efecto de marcado láser de la fibra de lana depende de su tipo específico y del método de tratamiento. Algunas fibras de lana pueden producir un ligero olor a quemado o humo bajo la acción del láser, pero una configuración razonable de los parámetros del láser puede reducir este efecto.

Fibras sintéticas

Las fibras sintéticas como el poliéster, nailon, elastano, etc. tienen excelentes propiedades físicas y estabilidad química.

- Poliéster: Las fibras de poliéster responden bien a los láseres y el marcado láser puede formar marcas claras y duraderas en sus superficies. El poliéster tiene buena resistencia al calor y no se quema ni se deforma fácilmente.

- Nailon: las fibras de nailon son similares al poliéster y también tienen un buen rendimiento de procesamiento láser. El marcado láser puede formar patrones finos o texto en la superficie del nailon y la calidad del marcado es estable.

- Spandex: El spandex es una fibra elástica que se utiliza a menudo en la parte elástica de la ropa. El efecto del marcado láser sobre el spandex es relativamente pequeño, pero es necesario controlar la energía del láser para evitar dañar las propiedades elásticas de la fibra.

Fibras mezcladas

Desafíos y soluciones

Quemando y derritiendo

- Controle con precisión los parámetros del láser: según el material, el grosor y la profundidad de marcado requerida del textil, ajuste con precisión la potencia del láser, la longitud de onda, el ancho del pulso y otros parámetros para garantizar que la energía del láser esté dentro de un rango controlable.

- Introduzca un sistema de enfriamiento: equipe la máquina de marcado láser con un sistema de enfriamiento, como un dispositivo de enfriamiento por agua o por aire, para disipar el calor generado durante el proceso de marcado láser de manera oportuna y reducir la temperatura de la superficie textil.

- Optimice la trayectoria y la velocidad de marcado: al optimizar la trayectoria de movimiento y la velocidad de marcado del rayo láser, se reduce el tiempo de residencia del láser en la superficie textil, reduciendo así el riesgo de quemaduras y derretimiento.

Desgaste

- Elija un láser adecuado: según el material y las características del textil, elija una longitud de onda y potencia láser adecuadas para reducir el desgaste de la superficie textil.

- Ajustar la profundidad de marcado: Controle la profundidad del marcado láser para evitar daños a la estructura interna del textil y desgaste de la superficie causado por un marcado demasiado profundo.

- Utilice materiales auxiliares: antes del marcado láser, se puede aplicar una capa de materiales auxiliares, como un revestimiento o película resistente a altas temperaturas y al desgaste, a la superficie textil para protegerla del desgaste.

Consistencia del color

- Prueba de muestra: antes de marcar, pruebe la muestra con marcado láser para determinar los mejores parámetros láser y el efecto de marcado. Al comparar los efectos de marcado con diferentes parámetros, seleccione la solución con la mejor consistencia de color para la producción.

- Gestión del color: establecer un sistema de gestión del color para realizar la calibración y la combinación de colores en la máquina de marcado láser para garantizar la consistencia del color del marcado en diferentes momentos y en diferentes dispositivos.

- Seleccione el tipo de láser apropiado: de acuerdo con las características de color y los requisitos de marcado del textil, seleccione el tipo de láser apropiado (como láser de fibra, láser de CO2, etc.) para obtener una mejor consistencia de color y efecto de marcado.

Consideraciones ambientales y de seguridad

Seguridad de materiales

Humo y partículas

- Utilice el sistema de escape para descargar rápidamente el humo y las partículas generadas del área de trabajo.

- Revise y mantenga periódicamente el sistema de escape para garantizar su funcionamiento eficaz.

- Los operadores deben usar equipo de protección personal, como máscaras contra el polvo o respiradores.

Efecto térmico

- Controle con precisión los parámetros del láser como potencia, ancho de pulso, etc. para evitar una entrada excesiva de energía.

- Introducir un sistema de enfriamiento, como enfriamiento por agua o enfriamiento por aire, para reducir la temperatura de la superficie del material.

- Revise y mantenga periódicamente el sistema de enfriamiento para garantizar su funcionamiento normal.

Seguridad del láser

Nivel láser

- Antes de operar el equipo láser, debe comprender el nivel y los peligros potenciales.

- Cumplir estrictamente los procedimientos operativos de seguridad del equipo láser.

Equipo de proteccion

- Los operadores deben usar equipo de protección personal adecuado, incluidas gafas protectoras contra láser y ropa protectora.

- La máquina de marcado láser debe instalarse en un área de trabajo específica para evitar el contacto involuntario por parte de personal no operativo.

- Revise y mantenga periódicamente el sistema de seguridad de la máquina de marcado láser.

Impacto medioambiental

Consumo de energía

- Elija un modelo de máquina de marcado láser con alta eficiencia energética.

- Organizar los planes de producción de manera razonable para reducir el tiempo de inactividad del equipo.

- Mantener y conservar el equipo periódicamente para garantizar que se encuentre en las mejores condiciones de funcionamiento.

Gestión de residuos

- Recoger y tratar de forma clasificada los residuos generados.

- Utilice materiales respetuosos con el medio ambiente para la señalización para reducir la generación de residuos peligrosos.

- Cumplir con las leyes y regulaciones locales de protección ambiental y enviar los residuos peligrosos a las agencias de tratamiento designadas para su tratamiento.

Resumen

Obtenga soluciones láser

AccTek Laser es un proveedor líder de tecnología de marcado láser profesional que ofrece soluciones integrales diseñadas para satisfacer las diversas necesidades de la industria. Ponemos gran énfasis en la seguridad y la eficiencia, y nos aseguramos de que cada operador esté completamente capacitado para dominar el funcionamiento de su equipo de limpieza láser avanzado. Nuestros programas de capacitación cubren áreas esenciales como la comprensión de la tecnología láser, el dominio de los componentes de la máquina y el cumplimiento de estrictos protocolos de seguridad. Al asociarse con AccTek Laser, las empresas obtienen acceso a tecnología de marcado láser de vanguardia, respaldada por capacitación y soporte de expertos. Esto no solo maximiza la efectividad del proceso de marcado, sino que también garantiza la seguridad del operador y el cumplimiento de las normas regulatorias. Elija AccTek Laser para obtener soluciones de marcado láser confiables, eficientes y seguras que satisfagan las necesidades específicas de su industria.

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.