¿Cómo afecta el punto focal del rayo láser a la calidad de la soldadura?

La soldadura láser se ha convertido en un proceso muy preciso y eficaz en la fabricación moderna. Ya sea en la fabricación de automóviles, la industria aeroespacial, la fabricación de productos electrónicos o la industria de dispositivos médicos, la soldadura láser se utiliza ampliamente debido a su alta eficiencia, bajo aporte de calor y excelente calidad de soldadura. Sin embargo, la calidad de las soldaduras láser se ve muy afectada por el enfoque del rayo láser. El enfoque del rayo láser es un factor clave que afecta directamente a la eficiencia y eficacia del proceso de soldadura láser. En la soldadura láser, el enfoque del rayo se refiere al punto preciso donde la energía láser está más concentrada, y el enfoque es fundamental para lograr la mejor calidad de soldadura. Al controlar cuidadosamente el enfoque, los fabricantes pueden adaptar el proceso de soldadura para cumplir con requisitos específicos, como garantizar una penetración suficiente, minimizar los defectos y lograr soldaduras consistentes. Comprender los matices del enfoque del rayo láser puede controlar mejor el aporte de calor, la dinámica del baño de soldadura y la estabilidad general del proceso. Esto, a su vez, puede aumentar la precisión, reducir el desperdicio de material y mejorar la integridad estructural de los componentes soldados. A medida que las industrias dependen cada vez más de la precisión y la eficiencia de la soldadura láser, dominar la tecnología de enfoque del rayo láser es esencial para producir soldaduras de alta calidad en una variedad de aplicaciones.

Tabla de contenido

Comprensión del enfoque del haz láser

Explicación del enfoque del rayo láser y su papel en la soldadura

El foco de un rayo láser se refiere al punto en el espacio donde el rayo láser se enfoca al diámetro mínimo. Este foco es un parámetro crítico en el proceso de soldadura láser porque determina la distribución de la energía láser en la pieza de trabajo. La densidad de energía del rayo láser es máxima después de que se enfoca, lo que significa que en el foco, la potencia del láser se concentra en un área muy pequeña, lo que da como resultado temperaturas extremadamente altas. Es esta alta temperatura la que permite que el material se derrita y se fusione rápidamente en un corto período de tiempo para formar una soldadura fuerte.

En la práctica, la posición de enfoque del rayo láser se suele ajustar de acuerdo con las necesidades específicas de soldadura. Si el enfoque está en la superficie de la pieza de trabajo, la energía del láser se concentra principalmente en la superficie del material, lo que suele ser adecuado para soldar materiales delgados y puede lograr efectos de soldadura de alta precisión. Cuando el enfoque está dentro de la pieza de trabajo, el rayo láser puede penetrar la superficie del material y penetrar profundamente en el material, logrando así una soldadura más profunda. Esto es especialmente importante para piezas de trabajo más gruesas o aplicaciones que requieren juntas de alta resistencia.

Además, la posición del foco del rayo láser no solo afecta la profundidad de la soldadura, sino también el ancho de la soldadura, el tamaño de la zona afectada por el calor y la velocidad de soldadura. Un ajuste adecuado del foco puede reducir los defectos de soldadura, como poros, grietas y penetración incompleta, al tiempo que garantiza la resistencia de la soldadura. Por el contrario, si la posición del foco es incorrecta y la energía del láser se distribuye de forma desigual, puede provocar una mala calidad de la soldadura, una penetración superficial, un sobrecalentamiento o resultados de soldadura inconsistentes.

En los sistemas de soldadura láser modernos, el control preciso de la posición del foco se ha convertido en uno de los medios importantes para mejorar la calidad de la soldadura. Por ejemplo, la tecnología de óptica adaptativa puede ajustar el foco del rayo láser en tiempo real durante el proceso de soldadura para adaptarse a la forma y las propiedades del material de la pieza de trabajo, asegurando que la energía del láser siempre se concentre en la parte más necesaria. Además, a través de la tecnología de análisis del haz, las características del foco del rayo láser se pueden analizar en profundidad para optimizar aún más los parámetros de soldadura y mejorar la estabilidad y la consistencia de la soldadura. En general, el foco del rayo láser juega un papel vital en el proceso de soldadura. Al controlar con precisión la posición del foco, la calidad de la soldadura se puede mejorar de manera efectiva para satisfacer las necesidades de varias aplicaciones complejas. Ya sea en la fabricación automotriz, aeroespacial o electrónica, el ajuste correcto del foco es la clave para lograr una soldadura de alta calidad.

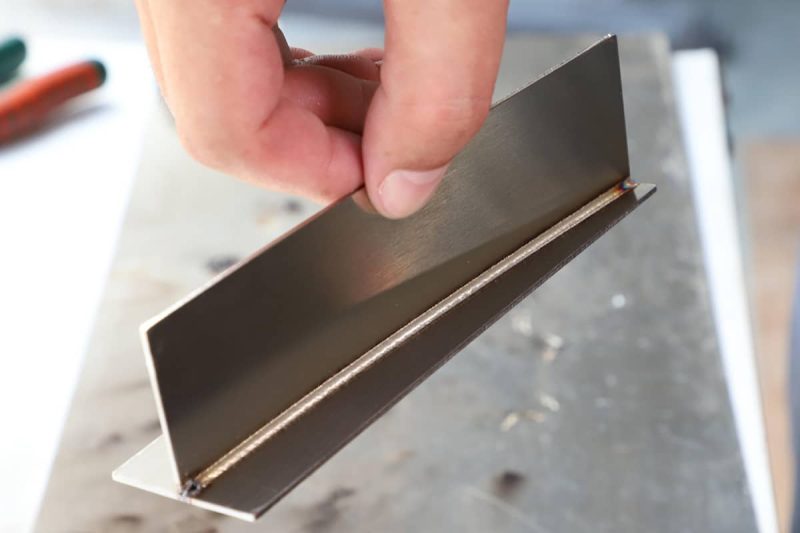

Tamaño del foco y su relación con la calidad de la soldadura

El tamaño del foco se refiere al diámetro del haz láser en el punto de enfoque, que normalmente se mide en micrones. El tamaño del foco afecta directamente a la distribución de la energía láser y al efecto final de la soldadura. En la soldadura láser, un tamaño de foco más pequeño significa que la energía láser está más concentrada y la densidad de energía por unidad de área es mayor. Esta alta densidad de energía funde rápidamente el material y aumenta la penetración de la soldadura, lo que permite realizar soldaduras más profundas. Esto tiene ventajas significativas en aplicaciones que requieren una alta resistencia y profundidad de soldadura, como la soldadura de placas gruesas o la soldadura de piezas estructurales críticas.

Sin embargo, un tamaño de foco demasiado pequeño también tiene sus limitaciones. Debido a que la energía está tan concentrada, el ancho de la soldadura puede llegar a ser muy estrecho, lo que puede no ser ideal para algunas aplicaciones que requieren una soldadura más ancha. Además, un tamaño de foco demasiado pequeño puede aumentar la inestabilidad durante el proceso de soldadura, lo que da como resultado una calidad de soldadura inconsistente, especialmente cuando la superficie del material procesado es irregular o contiene impurezas.

Por otro lado, un tamaño de foco mayor distribuirá la energía del láser sobre un área mayor, lo que reducirá la densidad de energía por unidad de área. Si bien esto puede reducir la profundidad de penetración de la soldadura, para aplicaciones que requieren un cordón de soldadura más ancho, como la unión de superficies o la soldadura de sellado, un tamaño de foco mayor es más adecuado. En este caso, aunque la profundidad de la soldadura puede reducirse, la cobertura de la soldadura es mayor, lo que garantiza la integridad de la conexión de la superficie de los materiales.

Por lo tanto, la elección del tamaño del foco está estrechamente relacionada con la calidad de la soldadura y debe optimizarse de acuerdo con las necesidades específicas de la soldadura. En aplicaciones prácticas, los ingenieros de soldadura deben seleccionar el tamaño del foco adecuado en función del material, el grosor, la forma y los requisitos de soldadura de la pieza de trabajo para lograr el mejor equilibrio entre el ancho, la profundidad y la resistencia de la soldadura. Mediante ajustes razonables del tamaño del foco, se puede mejorar la estabilidad de la soldadura, reducir los defectos y, en última instancia, mejorar la calidad general de la soldadura.

Factores que afectan el enfoque del haz láser

El enfoque del haz láser es un paso crucial en la soldadura láser, que determina directamente el efecto y la calidad de la soldadura. Los factores que afectan el enfoque del haz láser incluyen la selección de la lente, el diámetro del haz, la longitud focal y la calidad del haz. Comprender y optimizar correctamente estos factores puede mejorar eficazmente el rendimiento y la precisión de la soldadura.

Selección de lentes

La lente desempeña un papel fundamental en el proceso de enfoque del haz láser y es el componente principal que afecta a la capacidad de convergencia del haz. Los diferentes diseños y materiales de las lentes tienen un impacto significativo en el rendimiento del enfoque del haz láser. Por ejemplo, una lente de longitud focal corta puede enfocar el haz láser rápidamente, lo que da como resultado un tamaño de punto focal más pequeño. Este enfoque de alta densidad de energía es adecuado para tareas de soldadura que requieren un control preciso, como la soldadura de componentes microelectrónicos o la soldadura de placas delgadas de alta precisión. En estas aplicaciones, cuanto menor sea el enfoque, mayor será la precisión de la soldadura y más estrecha la soldadura.

Sin embargo, la desventaja de las lentes de distancia focal corta es que tienen capacidades de penetración limitadas y no son adecuadas para materiales gruesos o tareas de soldadura profunda. Para este tipo de aplicación, son más adecuadas las lentes de distancia focal más larga. Las lentes de distancia focal larga enfocan el haz láser a mayor profundidad, lo que produce un tamaño de punto focal más grande y una mayor profundidad de enfoque, lo que aumenta la profundidad de soldadura. Esta lente se utiliza a menudo para tareas de soldadura que requieren una penetración profunda, como la soldadura de placas gruesas o piezas estructurales en la industria pesada.

Además, el material de la lente también afectará la eficiencia de transmisión y la calidad del enfoque del haz láser. Un material de lente de alta calidad puede reducir la pérdida de energía del láser al pasar a través de la lente, lo que garantiza que el enfoque del haz láser sea más claro y estable. La elección del material y el diseño de lente adecuados es el primer paso para optimizar el enfoque del haz láser, que está directamente relacionado con la calidad de la soldadura.

Diámetro del haz

El diámetro del haz láser es otro factor importante que afecta al enfoque. Se refiere al ancho del haz láser cuando no está enfocado. El tamaño del diámetro del haz determina el tamaño focal del haz láser después de que se enfoca. Un diámetro de haz más grande generalmente da como resultado un tamaño focal más grande, lo que es adecuado para aplicaciones que requieren una soldadura más ancha. Por ejemplo, en tareas de soldadura que requieren cubrir un área de contacto grande o hacer conexiones de superficie, un tamaño focal más grande puede proporcionar una cobertura suficiente para garantizar una conexión estable de los materiales.

Por el contrario, un diámetro de haz más pequeño puede formar un punto focal más pequeño, lo que proporciona una mayor densidad de energía y precisión de soldadura. Esto es especialmente importante para las tareas de soldadura que requieren un control preciso, como la microsoldadura o el mecanizado de precisión. Al ajustar el diámetro del haz, los ingenieros de soldadura pueden encontrar el mejor equilibrio entre el tamaño focal y la precisión de la soldadura para optimizar la calidad de la soldadura.

Longitud focal

La distancia focal se refiere a la distancia desde la lente hasta el punto focal del haz láser y es un parámetro importante que determina la capacidad de enfoque del haz láser. La elección de la distancia focal afecta directamente el tamaño del punto focal y la profundidad de enfoque del haz. Una lente de distancia focal corta permite que el haz láser se enfoque rápidamente en una distancia más corta, formando un tamaño focal más pequeño. Esta configuración generalmente proporciona una mayor densidad de energía, lo que permite que el láser funda el material rápidamente y es adecuada para aplicaciones que requieren alta precisión y soldadura rápida.

Sin embargo, una distancia focal corta también puede limitar la profundidad de soldadura porque el foco se concentra en la superficie del material o cerca de la superficie, lo que dificulta lograr una penetración profunda. Para tareas que requieren una soldadura más profunda, es más adecuada una lente de distancia focal larga. Una lente de distancia focal larga puede enfocar el haz láser a una distancia más larga, formando un tamaño focal más grande, proporcionando así capacidades de penetración más profundas. Sin embargo, en este caso, la densidad de energía puede disminuir y la precisión de la soldadura también puede verse afectada. Por lo tanto, la elección de la distancia focal debe sopesarse de acuerdo con las necesidades de soldadura específicas para lograr el mejor equilibrio entre la penetración y la precisión de la soldadura.

Calidad del haz

La calidad del haz se expresa a menudo en términos del factor M², que es una medida clave de la capacidad de enfoque de un haz láser. Cuanto más cercano a 1 sea el factor M², mejor será la calidad del haz y el haz láser se podrá enfocar mejor, creando un foco más pequeño y más concentrado. Un haz de alta calidad significa una mayor densidad de energía y un control más preciso, adecuado para tareas de soldadura exigentes, como la soldadura de componentes de alta precisión o la soldadura de piezas de trabajo de formas complejas.

Por el contrario, un haz láser con una calidad deficiente hará que el foco se agrande y la distribución de la energía sea desigual, lo que reducirá la precisión y la calidad de la soldadura. Las soldaduras pueden parecer desiguales e incluso producir defectos como poros, grietas o soldaduras deficientes. Por lo tanto, mejorar la calidad del haz es un medio importante para mejorar la calidad de la soldadura. Al optimizar el diseño del generador láser y utilizar ópticas de alta calidad, los ingenieros de soldadura pueden mejorar significativamente la calidad del haz, aumentando así la confiabilidad y la consistencia de la soldadura.

La influencia del enfoque del haz láser en la calidad de la soldadura

El ajuste del enfoque del haz láser desempeña un papel fundamental en el proceso de soldadura y afecta directamente a varios parámetros clave de la soldadura, como la profundidad de penetración, el ancho de la soldadura, el aporte de calor, la velocidad de soldadura y la minimización de defectos. Mediante un control preciso del enfoque del haz láser, se puede mejorar significativamente la calidad de la soldadura para satisfacer las necesidades de diferentes aplicaciones.

Profundidad de penetración

El ajuste correcto del enfoque del rayo láser tiene un impacto directo en la profundidad de penetración de la soldadura. La profundidad de penetración se refiere a la profundidad a la que el rayo láser puede penetrar eficazmente el material y formar una unión fuerte. En la soldadura láser, cuando el enfoque se establece en la superficie de la pieza de trabajo o en su interior, la energía del rayo láser se concentra en ese lugar, lo que permite que el láser se funda y penetre rápidamente en el material. Esta alta concentración de densidad de energía permite una soldadura profunda, lo que es especialmente importante para piezas de trabajo más gruesas. El ajuste correcto del enfoque asegura una penetración completa de la soldadura y evita el fenómeno de penetración incompleta, asegurando así la resistencia y la fiabilidad de la unión soldada.

En algunas aplicaciones específicas, como la soldadura de placas gruesas o la soldadura de componentes industriales pesados, los requisitos de profundidad de penetración son muy altos. Al ajustar con precisión la posición del foco, los ingenieros pueden optimizar la profundidad de penetración y garantizar que la estructura interna de la unión soldada sea uniforme y libre de defectos. Este control preciso no solo mejora la resistencia de la soldadura, sino que también mejora la durabilidad y la seguridad de la unión en la aplicación real.

Ancho de soldadura

El ajuste del enfoque también tiene un impacto importante en el ancho de la soldadura. El ancho de la soldadura se refiere al ancho lateral de la soldadura formada por el material fundido durante el proceso de soldadura láser. Generalmente, un tamaño de enfoque más pequeño produce una soldadura más estrecha, lo que es adecuado para aplicaciones que requieren una soldadura fina. Por ejemplo, en la soldadura de componentes microelectrónicos o la fabricación de instrumentos de precisión, una soldadura más estrecha puede reducir el desperdicio de material y mejorar la estética y la funcionalidad de la pieza soldada.

Por el contrario, un tamaño de foco mayor da como resultado una soldadura más ancha, lo que es adecuado para soldar piezas estructurales que requieren un área de contacto más grande o una mayor resistencia. Por ejemplo, en la construcción de barcos o la fabricación de equipos mecánicos grandes, una soldadura ancha puede proporcionar un área de contacto de soldadura más grande y mejorar la resistencia y la estabilidad de la pieza soldada. Por lo tanto, al ajustar el tamaño de foco del rayo láser, el ancho de la soldadura se puede controlar de manera flexible para cumplir con diferentes requisitos de soldadura, optimizando así la calidad de la soldadura y el rendimiento del proceso.

Entrada de calor

La posición focal del haz láser afecta directamente la entrada de calor durante el proceso de soldadura. La entrada de calor se refiere a la energía transferida por el láser al material durante el proceso de soldadura, que determina directamente el grado de fusión del material y el tamaño de la zona afectada por el calor (ZAT). La zona afectada por el calor se refiere al área del material que se calienta pero no se funde durante el proceso de soldadura, y generalmente se produce una deformación térmica o una degradación del rendimiento.

Cuando el foco del haz láser se concentra en el área de soldadura, la densidad de energía es alta y el aporte de calor se concentra, por lo que el material puede fundirse rápidamente y completar la soldadura. Este control preciso del calor ayuda a reducir el tamaño de la zona afectada por el calor, reduciendo así el riesgo de deformación térmica durante la soldadura y es particularmente adecuado para tareas de soldadura que requieren alta precisión y bajo aporte de calor, como la soldadura de materiales de paredes delgadas o estructuras complejas. En estas aplicaciones, minimizar la zona afectada por el calor puede mantener la integridad y las propiedades mecánicas del material y garantizar la calidad de la unión soldada.

Velocidad de soldadura

El ajuste del enfoque del rayo láser tiene una influencia importante en la velocidad de soldadura. La velocidad de soldadura se refiere a la velocidad a la que el rayo láser se mueve sobre la superficie de la pieza de trabajo, generalmente medida en milímetros por segundo (mm/s). El ajuste correcto del enfoque puede mejorar la eficiencia de utilización de la energía láser, permitiendo que el rayo láser derrita el material más rápido y de manera más estable durante el proceso de soldadura, acelerando así la velocidad de soldadura. Las velocidades de soldadura más altas no solo mejoran la eficiencia de producción, sino que también reducen el tiempo en que el material está expuesto a altas temperaturas, lo que reduce aún más el riesgo de deformación térmica y daño del material.

Sin embargo, una configuración de enfoque incorrecta puede provocar una dispersión de energía y que no se concentre completamente en el área de soldadura, lo que reduce la velocidad de soldadura. La disminución de la velocidad de soldadura no solo afecta la eficiencia de producción, sino que también puede provocar una calidad de soldadura inestable, como soldaduras desiguales y un control difícil del baño de fusión. Por lo tanto, al optimizar la configuración de enfoque, los ingenieros de soldadura pueden mantener la consistencia y la confiabilidad de la calidad de la soldadura al mismo tiempo que aumentan la velocidad de soldadura.

Minimizar defectos

La optimización de los ajustes de enfoque del haz láser es fundamental para reducir los defectos de soldadura. Durante el proceso de soldadura, los defectos más comunes incluyen poros, grietas, penetración incompleta y soldadura deficiente. Estos defectos no solo reducen la resistencia de la unión soldada, sino que también pueden provocar fallas estructurales o riesgos de seguridad. Al ajustar con precisión la posición de enfoque del haz láser, se puede reducir de manera efectiva la aparición de estos defectos.

Un ajuste correcto del enfoque garantiza la uniformidad y consistencia de la soldadura y reduce la acumulación de tensión interna, reduciendo así el riesgo de grietas y poros durante el proceso de soldadura. Además, la posición de enfoque adecuada también puede mejorar el proceso de formación y solidificación del baño de fusión y evitar la aparición de una soldadura deficiente. Al optimizar los ajustes del enfoque del rayo láser, los ingenieros de soldadura pueden mejorar significativamente la estabilidad y la confiabilidad de la calidad de la soldadura, lo que garantiza la durabilidad de las uniones soldadas durante largos períodos de uso.

Efectos de una configuración de enfoque incorrecta

En el proceso de soldadura láser, es fundamental ajustar el enfoque con precisión. Sin embargo, si el enfoque no se ajusta correctamente, tendrá una serie de efectos negativos en la calidad de la soldadura y la eficiencia de la producción. A continuación, se indican algunos problemas específicos que pueden ser causados por un ajuste incorrecto del enfoque:

Penetración superficial

Cuando el enfoque del rayo láser no está correctamente ajustado, especialmente cuando la posición de enfoque es demasiado alta o demasiado baja, el rayo láser puede no ser capaz de penetrar eficazmente la pieza de trabajo. En este caso, la energía del láser no puede concentrarse completamente en el área a soldar, lo que resulta en una profundidad de soldadura insuficiente. Este fenómeno de penetración superficial afecta directamente la resistencia y firmeza de la junta soldada. Las juntas soldadas de penetración superficial pueden no ser capaces de soportar la tensión durante el uso, lo que resulta en una falla temprana o fractura de la estructura, y no pueden cumplir con los requisitos de las aplicaciones prácticas, especialmente en aplicaciones industriales que requieren alta resistencia y alta confiabilidad, como la industria aeroespacial, la fabricación de automóviles y la maquinaria pesada. Por lo tanto, la penetración superficial no solo reduce el rendimiento de la junta soldada, sino que también puede traer serios riesgos de seguridad.

Entrada excesiva de calor

Un enfoque incorrecto también puede provocar una entrada excesiva de calor, especialmente cuando el enfoque está demasiado concentrado en la superficie del material. En este caso, la energía del haz láser no se puede dispersar de forma eficaz en la capa profunda del material, sino que se concentra en la superficie, lo que da lugar a una acumulación excesiva de calor en zonas locales.

Esto provocará varios problemas: en primer lugar, la zona afectada por el calor (ZAT) se agranda y la estructura del material puede sufrir cambios adversos, como engrosamiento del grano o transformación de fase, lo que a su vez afecta las propiedades mecánicas del material. En segundo lugar, el aporte excesivo de calor inducirá una deformación térmica de la pieza de trabajo, lo que dará como resultado una disminución de la precisión dimensional de la pieza de trabajo, especialmente en procesos de fabricación que requieren alta precisión y pequeñas tolerancias, como la soldadura de componentes electrónicos e instrumentos de precisión. Además, el calor excesivo también puede causar problemas como oxidación de la superficie y quemado del material, lo que reduce aún más la calidad y la estética de la soldadura. Por lo tanto, controlar el aporte de calor es crucial para mantener la integridad estructural del material y la calidad de la soldadura.

Calidad de soldadura inconsistente

Un ajuste incorrecto del enfoque puede provocar inconsistencias en la calidad de la soldadura, lo que constituye un problema grave en la producción real. Cuando el enfoque del rayo láser no se puede alinear con precisión con la trayectoria de soldadura, el ancho, la profundidad y la morfología de la soldadura pueden variar significativamente en la misma pieza de trabajo. Esta inconsistencia da como resultado propiedades mecánicas desiguales de la soldadura, lo que afecta la resistencia y la durabilidad generales de la unión soldada. Además, la inconsistencia de las soldaduras también puede afectar la calidad de la apariencia del producto, especialmente en aplicaciones que requieren una alta calidad visual, como la fabricación de dispositivos médicos y productos electrónicos de consumo, donde la suavidad y la uniformidad de las soldaduras son fundamentales. Una calidad de soldadura inconsistente también puede aumentar la complejidad del procesamiento posterior, como la necesidad de pasos adicionales de pulido, reparación e inspección, lo que aumenta los costos y el tiempo de producción.

Eficiencia reducida

Los ajustes de enfoque incorrectos pueden reducir significativamente la eficiencia de la soldadura. Cuando el haz láser no puede enfocar completamente el área crítica de la pieza de trabajo, la tasa de utilización de energía disminuye y la velocidad de soldadura disminuye. A medida que la velocidad de soldadura disminuye y el ciclo de producción se extiende, esto no solo reduce la eficiencia general de la línea de producción, sino que también aumenta el costo de producción por unidad de tiempo. Especialmente en la producción a gran escala, la eficiencia reducida puede afectar la capacidad de producción y los tiempos de entrega de una empresa, lo que puede provocar retrasos en los pedidos y una menor satisfacción del cliente. Además, las tasas de retrabajo pueden aumentar debido a defectos de soldadura que pueden surgir de ajustes de enfoque incorrectos, lo que aumenta aún más los costos de producción y el tiempo perdido. Por lo tanto, garantizar que los ajustes de enfoque sean correctos es fundamental para mantener un proceso de producción eficiente y controlar los costos de producción.

Optimice el enfoque del haz láser para una soldadura de alta calidad

Para lograr resultados de soldadura de alta calidad durante la soldadura láser, se debe optimizar el rendimiento de enfoque del haz láser. La optimización del enfoque del haz láser implica muchos aspectos de la tecnología, incluido el análisis del haz, el ajuste de los parámetros del proceso y la óptica adaptativa avanzada. Estos métodos se complementan entre sí y ayudan a garantizar el uso eficaz de la energía del haz láser, mejorando así la calidad de la soldadura y la eficiencia de la producción.

Análisis de vigas

El análisis del haz es el primer paso para optimizar el rendimiento de enfoque del haz láser. Al medir y analizar en detalle los parámetros clave del haz láser, puede obtener una comprensión más profunda de cómo se comporta el haz láser durante el proceso de soldadura. El análisis del haz generalmente incluye los siguientes aspectos importantes:

- Medición del diámetro del haz: medir el diámetro del haz láser en diferentes posiciones puede ayudar a determinar cómo se enfoca el haz láser después de pasar por la lente. Un diámetro de haz más pequeño generalmente significa una mayor densidad de energía, lo que es fundamental para lograr una penetración profunda y una soldadura de alta precisión.

- Medición de la posición del foco: Al medir la posición del foco del rayo láser, puede asegurarse de que el rayo láser esté enfocado con precisión en una parte específica de la pieza de trabajo. El control preciso de la posición del foco ayuda a optimizar la profundidad y la calidad de la soldadura, evitando problemas como una penetración superficial o una entrada de calor excesiva.

- Análisis del factor M²: el factor M² es un indicador importante de la calidad del rayo láser, que refleja la capacidad de enfoque del rayo láser. Al analizar el factor M², puede evaluar si el rayo láser tiene un buen rendimiento de enfoque. Un factor M² más bajo generalmente indica que el rayo láser es de mejor calidad y se puede enfocar de manera más efectiva, mejorando así la precisión y la calidad de la soldadura.

El análisis del haz proporciona una base científica para la soldadura láser, lo que permite a los operadores optimizar los ajustes en función de las necesidades específicas de la soldadura. Mediante el análisis del haz, se pueden identificar y resolver posibles problemas, como el cambio de enfoque o la degradación de la calidad del haz, lo que garantiza que el haz láser esté siempre en condiciones óptimas y, por lo tanto, mejora la calidad general de la soldadura.

Parámetros del proceso

Además de la optimización del propio haz, la correcta configuración de los parámetros del proceso de soldadura también es un factor importante para garantizar el efecto de enfoque del haz láser. Los parámetros del proceso incluyen la potencia del láser, la velocidad de soldadura, el flujo de gas protector, etc., que en conjunto determinan la entrada de energía y la eficiencia de transmisión del haz láser. A continuación, se presentan algunos puntos clave de optimización para los parámetros clave del proceso:

- Potencia del láser: La potencia del láser afecta directamente la entrada de energía durante la soldadura. Una potencia demasiado alta puede provocar una entrada de calor excesiva, lo que provoca la deformación de la pieza de trabajo o el quemado del material; una potencia demasiado baja puede provocar una soldadura incompleta o una penetración superficial. Por lo tanto, el ajuste preciso de la potencia del láser es la clave para garantizar la calidad de la soldadura de acuerdo con las características del material y los requisitos de soldadura.

- Velocidad de soldadura: La velocidad de soldadura está estrechamente relacionada con la potencia del láser, que determina el tiempo de permanencia del haz láser en la pieza de trabajo. Una velocidad de soldadura más lenta puede aumentar la profundidad de penetración, pero puede hacer que la zona afectada por el calor se expanda; una velocidad más rápida ayuda a reducir la deformación térmica y mejora la eficiencia de producción. El mejor efecto de soldadura se puede lograr equilibrando la velocidad de soldadura y la potencia del láser.

- Flujo de gas de protección: Durante la soldadura láser, el uso de gas de protección, como argón o nitrógeno, puede evitar la oxidación y la contaminación del área de soldadura. La regulación del flujo de gas de protección es esencial para mantener la calidad de la soldadura. Un flujo de gas demasiado alto o demasiado bajo puede afectar la formación y la calidad de la soldadura, por lo que debe ajustarse con precisión de acuerdo con los requisitos del material y del proceso.

Al optimizar los parámetros del proceso, es posible garantizar que la energía del rayo láser se utilice por completo, reduciendo así los defectos de soldadura como poros, grietas y penetración incompleta, y mejorando la resistencia y la consistencia de la unión soldada.

Parámetros del proceso

La óptica adaptativa es una tecnología avanzada de ajuste óptico que puede optimizar la posición focal y la forma del haz del láser en tiempo real. La óptica adaptativa ajusta dinámicamente el haz láser durante el proceso de soldadura para garantizar que este se encuentre siempre en la posición focal óptima para hacer frente a diferentes piezas de trabajo y condiciones de soldadura. Las siguientes son aplicaciones específicas de la óptica adaptativa en la soldadura láser:

- Ajuste del enfoque en tiempo real: la óptica adaptativa puede controlar la posición focal del haz láser en tiempo real y ajustarla según la morfología de la superficie de la pieza de trabajo y la trayectoria de soldadura. Esta capacidad de ajuste dinámico permite que el haz láser mantenga un enfoque de alta precisión durante tareas de soldadura complejas, especialmente cuando se trabaja con piezas de trabajo con formas irregulares o espesores variables.

- Optimización de la morfología del haz: además de la posición focal, la tecnología de óptica adaptativa también puede ajustar la morfología del haz láser, por ejemplo, modificando la forma del punto o la distribución de energía del haz. Este ajuste puede ayudar a optimizar la morfología y la calidad de la soldadura y reducir los defectos de soldadura, especialmente en la soldadura de materiales multicapa o materiales compuestos.

- Sistema de corrección automática: Los sistemas de óptica adaptativa suelen estar equipados con funciones de corrección automática que pueden detectar y compensar las desviaciones del haz causadas por cambios en los componentes ópticos o el entorno. Esta función garantiza la estabilidad y la consistencia del haz láser, manteniendo resultados de soldadura de alta calidad incluso en condiciones de soldadura de larga duración o de proceso complejo.

La introducción de la tecnología de óptica adaptativa ha mejorado enormemente la flexibilidad y precisión de la soldadura láser, lo que permite que la soldadura láser se adapte a escenarios de aplicación más complejos y diversos. Por ejemplo, en la fabricación de automóviles, la tecnología de óptica adaptativa se puede utilizar para soldar piezas estructurales de la carrocería y, en la industria aeroespacial, puede manejar las necesidades de soldadura de juntas de diferentes materiales y espesores. Por lo tanto, la óptica adaptativa no solo mejora la calidad de la soldadura, sino que también mejora la eficiencia de la producción y la estabilidad del proceso.

Consideraciones específicas de la aplicación

La soldadura láser se utiliza ampliamente en múltiples industrias, cada una de las cuales tiene sus estándares y desafíos específicos en cuanto a la calidad de la soldadura y los requisitos del haz láser. A continuación, se presentan consideraciones específicas para diferentes áreas de aplicación:

Industria automotriz

En la fabricación de automóviles, la soldadura láser se utiliza ampliamente para unir carrocerías, chasis y piezas del motor. Las piezas de los automóviles suelen tener formas complejas y requisitos de resistencia estrictos, por lo que la precisión y la fiabilidad de la soldadura láser son cruciales.

- Optimización de la posición y el tamaño del foco: la soldadura de piezas de automóviles suele implicar una variedad de materiales y espesores. El ajuste correcto del foco puede garantizar la resistencia y la estabilidad de la soldadura. La posición del foco debe ajustarse con precisión para cumplir con los requisitos de conexión de las diferentes piezas. Un tamaño de foco más pequeño puede lograr una soldadura de alta precisión, pero también es necesario garantizar que la profundidad y la resistencia de la soldadura cumplan con los estándares de seguridad de la fabricación de automóviles.

- Resistencia y estética de la soldadura: Las soldaduras de las piezas de automoción no solo deben tener la resistencia suficiente para soportar la carga operativa del vehículo, sino que también deben cumplir con los requisitos estéticos de la apariencia. La alta precisión de la soldadura láser ayuda a reducir los defectos de soldadura, como las salpicaduras y las soldaduras irregulares, mejorando así la apariencia y la calidad de las piezas de automoción.

- Compatibilidad de materiales: la fabricación de automóviles implica la conexión de muchos materiales diferentes, como acero, aluminio y materiales compuestos. La soldadura láser puede realizar las tareas de soldadura de estos diferentes materiales, pero la posición del foco y el tamaño del haz láser deben optimizarse para los diferentes materiales a fin de garantizar la firmeza y durabilidad de la unión soldada.

Industria aeroespacial

La industria aeroespacial tiene exigencias muy altas en cuanto a la calidad de la soldadura, especialmente en la fabricación de piezas estructurales de motores y fuselajes. Cuando se aplica la soldadura láser en este campo, se debe prestar especial atención a los siguientes puntos:

- Control preciso del enfoque: los componentes aeroespaciales suelen estar sujetos a condiciones ambientales extremas, como altas temperaturas y altas presiones. Por lo tanto, el ajuste del enfoque de la soldadura láser debe ser muy preciso para garantizar la calidad y la resistencia estructural de la soldadura. La optimización de la posición y el tamaño del enfoque ayuda a evitar defectos de soldadura, lo que garantiza la seguridad y la fiabilidad de la unión soldada.

- Análisis de haz y óptica adaptativa: en la fabricación aeroespacial, a menudo es necesario soldar geometrías complejas y materiales de diferentes espesores. Las tecnologías avanzadas de análisis de haz y óptica adaptativa pueden ajustar el enfoque del haz láser en tiempo real para garantizar un rendimiento óptimo durante el proceso de soldadura. Estas tecnologías ayudan a lograr una soldadura de alta precisión y reducen los riesgos de seguridad de vuelo causados por defectos de soldadura.

- Control de materiales y del entorno: Los componentes aeroespaciales suelen utilizar materiales de alto rendimiento, como aleaciones de titanio y aleaciones de alta temperatura. La soldadura de estos materiales requiere parámetros de soldadura láser especiales y un control del entorno para garantizar que las propiedades del material no se vean afectadas durante el proceso de soldadura. La optimización de la posición del foco y el tamaño del haz láser puede reducir la zona afectada por el calor y garantizar la integridad estructural del material.

Fabricación de productos electrónicos

En la fabricación de productos electrónicos, la soldadura láser se utiliza principalmente para conectar componentes diminutos, como chips, cables y conectores. Debido a que estos componentes son extremadamente sensibles al calor, la soldadura láser requiere una atención especial a los siguientes aspectos:

- Ajuste preciso del enfoque: las piezas electrónicas son muy pequeñas, por lo que el ajuste del enfoque del haz láser debe ser muy preciso. Un tamaño de enfoque pequeño puede proporcionar una alta densidad de energía, lo que ayuda a lograr una soldadura fina. Sin embargo, el control del enfoque debe ser muy preciso para evitar la entrada excesiva de calor a las piezas diminutas, lo que puede causar daños o degradación del rendimiento.

- Alta calidad del haz: la soldadura en la fabricación de productos electrónicos requiere una uniformidad y una calidad de soldaduras extremadamente altas. La soldadura láser con una alta calidad del haz puede proporcionar un enfoque estable, logrando así uniones soldadas de alta calidad. La optimización de la calidad del haz puede reducir la deformación térmica y los defectos de unión causados por la soldadura, y mejorar la confiabilidad general de los productos electrónicos.

- Gestión del calor: en la fabricación de productos electrónicos, el calor generado por la soldadura láser debe controlarse estrictamente para evitar el sobrecalentamiento de los componentes electrónicos sensibles. El ajuste del enfoque del rayo láser debe garantizar un control preciso del aporte de calor para proteger las piezas de daños por sobrecalentamiento y, al mismo tiempo, garantizar la firmeza y la estabilidad de la soldadura.

Fabricación de productos electrónicos

En la fabricación de dispositivos médicos, la soldadura láser se utiliza para unir materiales de alta precisión, como acero inoxidable y aleaciones de titanio. La soldadura de estos materiales es extremadamente exigente y requiere las siguientes consideraciones clave:

- Posición y tamaño de enfoque precisos: los dispositivos médicos suelen incluir componentes de alta precisión, como instrumentos quirúrgicos e implantes. La optimización de la posición y el tamaño del enfoque del haz láser es fundamental para garantizar la precisión y la fiabilidad de la unión soldada. Un tamaño de enfoque más pequeño ayuda a lograr una soldadura delicada, lo que garantiza la seguridad y la funcionalidad de los dispositivos médicos.

- Propiedades del material: Los dispositivos médicos suelen utilizar aleaciones de alto rendimiento y aceros inoxidables, que tienen requisitos muy estrictos para la soldadura. El ajuste del enfoque del rayo láser debe tener en cuenta la conductividad térmica y la reactividad térmica del material para evitar daños térmicos y cambios estructurales durante la soldadura.

- Requisitos de higiene para las uniones soldadas: Las uniones soldadas de los dispositivos médicos deben cumplir estrictos requisitos de higiene y esterilidad. El control preciso del enfoque del haz láser puede reducir los defectos en las uniones soldadas y garantizar la seguridad e higiene del producto durante su uso.

Resumir

El ajuste del enfoque del haz láser tiene un profundo impacto en la calidad de la soldadura. La selección adecuada de lentes y el ajuste del diámetro, la longitud focal y la calidad del haz pueden mejorar significativamente la profundidad, el ancho y la consistencia de las soldaduras, reduciendo así los defectos de soldadura. Mediante un ajuste preciso del enfoque, no solo se puede lograr una penetración más profunda y soldaduras más anchas, sino que también se puede mejorar la uniformidad del proceso de soldadura, lo que garantiza una calidad constante en cada junta soldada. Esta consistencia es particularmente importante en aplicaciones que requieren altos estándares, como la fabricación de dispositivos médicos y aeroespaciales.

Además, la optimización de los ajustes de enfoque puede reducir eficazmente los defectos de soldadura, como porosidad, grietas y penetración incompleta. El control preciso del enfoque del haz láser puede reducir el tamaño de la zona afectada por el calor y reducir la deformación térmica, mejorando así la estabilidad de la calidad de la soldadura. Al mismo tiempo, los ajustes de enfoque precisos pueden ayudar a evitar el sobrecalentamiento y el daño del material, lo que garantiza la integridad y la resistencia de las uniones soldadas. Esta optimización en el proceso de soldadura no solo mejora la calidad de la soldadura, sino que también mejora la eficiencia de la producción y reduce los costos de producción.

A medida que la tecnología láser continúa avanzando, también lo hace la tecnología de optimización del enfoque. El análisis avanzado del haz, la tecnología de óptica adaptativa y las mejoras en los parámetros del proceso promoverán aún más la aplicación de la tecnología de soldadura láser. En el futuro, la tecnología de soldadura láser podrá manejar tareas de soldadura más complejas, satisfacer las necesidades de más industrias y desempeñar un papel cada vez más importante en la industria manufacturera. El desarrollo continuo de la tecnología de optimización del enfoque promoverá la innovación y el progreso en la industria de la soldadura, logrando una mayor calidad y una producción más eficiente.

Obtenga soluciones láser

Elegir el enfoque del haz láser adecuado es fundamental para optimizar la calidad de la soldadura. Al trabajar con un proveedor confiable, puede obtener soporte técnico avanzado, asesoramiento profesional y servicio continuo. En AccTek Laser, ofrecemos una amplia gama de equipos de soldadura láser para una variedad de necesidades de la industria. Nuestros expertos lo ayudarán a optimizar los parámetros de enfoque, garantizar una calidad de soldadura estable y maximizar la eficiencia de la producción. También ofrecemos funciones avanzadas como ajuste de enfoque de precisión y sistemas de monitoreo inteligente para garantizar la consistencia y precisión de la soldadura. Además, nuestro equipo técnico brinda mantenimiento regular del equipo y soporte técnico para garantizar que su equipo siempre funcione de manera óptima. Al trabajar con AccTek Laser, obtendrá una calidad de soldadura eficiente y estable, reducirá los riesgos de producción y mejorará la competitividad. Contáctenos ahora para obtener más información sobre nuestras innovadoras soluciones de soldadura para ayudar a que su negocio despegue.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser