¿Cómo afecta la calidad del rayo láser a los resultados del marcado?

La calidad del haz láser es crucial para el efecto de marcado, afectando directamente la precisión, velocidad y adaptabilidad de una variedad de materiales. La calidad del haz no es solo una expresión de la concentración y estabilidad del haz, sino también un indicador fundamental para medir el rendimiento del procesamiento láser. Al analizar factores clave como el diámetro del haz, el ángulo de divergencia, la uniformidad y el factor M2, podemos comprender completamente la distribución del haz en el foco, determinando así la claridad, la profundidad y la consistencia general del marcado. Estos indicadores de calidad no solo están relacionados con los efectos visuales, sino que también afectan significativamente la eficiencia de la producción, por lo que son cruciales para el efecto final del marcado láser.

Tabla de contenido

Comprensión de la calidad del rayo láser

La calidad del haz láser es el elemento central del rendimiento del procesamiento láser, que determina directamente la precisión, la velocidad y la consistencia del procesamiento. En aplicaciones como el marcado, el corte y la soldadura láser, la calidad del haz tiene un impacto crucial en el efecto final del procesamiento.

Definición de calidad del rayo láser

La calidad del haz láser se refiere principalmente a la concentración, estabilidad y uniformidad del haz. La concentración indica la distribución de la energía del láser en el espacio, la estabilidad refleja la consistencia de la salida del haz en diferentes momentos y la uniformidad describe si la energía de la luz se distribuye uniformemente en la sección transversal del haz. Un haz de alta calidad puede enfocarse en un área más pequeña y mantener una distribución de energía estable, lo que es particularmente importante en escenarios que requieren un procesamiento fino y complejo.

Factores que afectan la calidad del rayo láser

Los factores que afectan la calidad del haz incluyen el tipo de generador láser, la configuración de los componentes ópticos, la estabilidad del generador láser y las condiciones ambientales. La estructura y el diseño del generador láser determinan la calidad original del haz, como el ángulo de divergencia y la forma del haz. La calidad de los componentes ópticos (como lentes y reflectores) afecta la uniformidad y la capacidad de enfoque del haz. Las condiciones ambientales (como la temperatura y la humedad) también pueden afectar la estabilidad del haz y la consistencia de la salida. La calidad del haz se puede mejorar de manera efectiva optimizando el diseño del generador láser, seleccionando componentes ópticos de alta calidad y manteniendo buenas condiciones ambientales.

Indicadores para evaluar la calidad del haz láser

- Diámetro del haz: El diámetro del haz se refiere al ancho del láser en el punto focal. Cuanto menor sea el diámetro, mayor será la capacidad de enfoque del haz y mayor la densidad de energía, lo que permite marcar, cortar y otras operaciones en materiales de manera más eficiente. El tamaño del diámetro del haz afecta directamente la resolución y la precisión de marcado del foco.

- Divergencia del haz: el ángulo de divergencia describe la velocidad a la que el láser se propaga en el espacio. Un haz con un ángulo de divergencia bajo puede mantener un estado enfocado a una distancia más larga, lo que mejora la precisión del procesamiento. Cuanto menor sea el ángulo de divergencia del haz, más concentrado estará el haz, lo que resulta adecuado para aplicaciones láser de mayor precisión.

- Uniformidad del haz: La uniformidad del haz se refiere a si la distribución de la energía luminosa del láser es uniforme en la sección transversal. Un haz uniforme garantiza que no haya una diferencia evidente entre la luz y la oscuridad en el área de marcado y que el marcado sea claro y uniforme. La uniformidad del haz es especialmente importante para aplicaciones que requieren un marcado o un procesamiento de superficies de alta calidad.

- Factor M2: el factor M2 es una métrica que se utiliza para evaluar la proximidad del haz a un haz gaussiano ideal. Cuanto más cercano esté M2 a 1, mayor será la calidad del haz y mayor su capacidad de enfoque. Un factor M2 de alta calidad significa que el haz puede concentrar energía en un punto focal más pequeño, lo que permite un procesamiento más sofisticado.

Tipos de procesos de marcado láser

El marcado láser es un proceso que utiliza tecnología láser para marcar o crear patrones en la superficie de un material. Incluye principalmente los siguientes tipos:

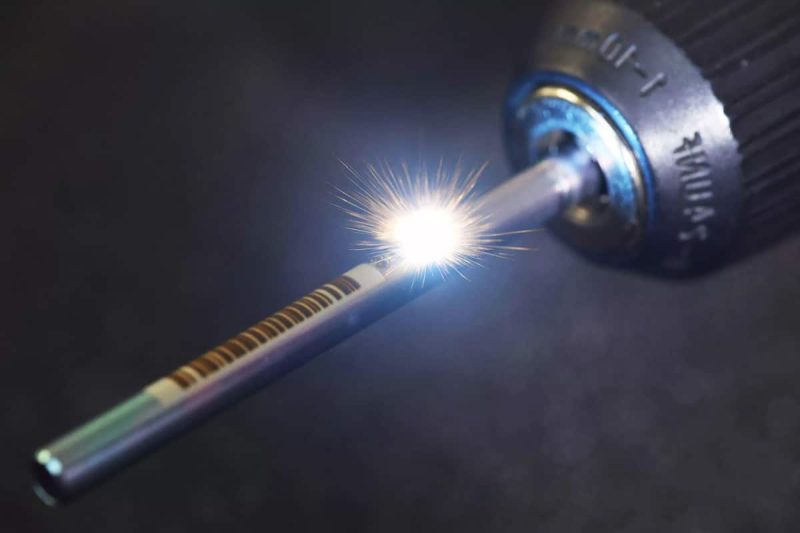

Grabado láser

El grabado láser es el proceso de grabar profundamente la superficie de un material con un rayo láser para crear patrones y textos complejos. Este proceso es adecuado para una variedad de materiales, incluidos metales y plásticos. El grabado láser es muy preciso y duradero, y se puede utilizar para producir productos personalizados, obras de arte y logotipos comerciales. Debido a que el láser puede controlar con precisión la profundidad y el alcance del grabado, puede lograr efectos de diseño detallados.

Grabado con láser

El grabado láser es un proceso que crea patrones eliminando pequeñas capas de material y se utiliza a menudo en superficies metálicas. En comparación con el grabado láser, el grabado láser suele ser menos profundo y se utiliza principalmente para crear patrones, texto o logotipos, y puede crear detalles finos. Este proceso es especialmente adecuado para materiales metálicos como el acero inoxidable y el aluminio y se utiliza ampliamente en el marcado industrial y el procesamiento decorativo.

recocido por láser

El recocido láser utiliza láseres para calentar la superficie de un material y cambiar su color sin eliminar material alguno. Esta tecnología es adecuada para metales como el acero inoxidable y puede lograr hermosos cambios de color sin afectar la estructura del material. El recocido láser se utiliza a menudo para la identificación y decoración de productos y tiene las ventajas de ser eficiente y no destructivo.

Ablación láser

La ablación láser es un proceso que utiliza láseres de alta energía para eliminar capas de material, que se utiliza principalmente en aplicaciones de alta precisión. Al enfocar la energía láser en la superficie de un material, este se puede eliminar con precisión, lo que lo hace adecuado para crear patrones o formas complejas. La ablación láser tiene una amplia gama de usos en la fabricación de componentes electrónicos, el procesamiento de microdispositivos y las aplicaciones industriales de precisión. Su uso eficiente de la energía y la zona mínima afectada por el calor de procesamiento lo hacen ideal para el procesamiento de alta precisión.

Estos procesos de marcado láser tienen sus propias características y pueden satisfacer las necesidades de diferentes materiales y escenarios de aplicación, por lo que han sido ampliamente utilizados en la industria moderna.

La influencia de la calidad del rayo láser en los resultados del marcado

La calidad del haz láser afecta directamente a todos los aspectos del marcado láser. A continuación, se presenta un análisis detallado de varios factores clave:

Exactitud y precisión

La calidad del rayo láser determina directamente la precisión y exactitud del marcado. Un rayo láser de alta calidad puede producir un ancho de línea más estrecho, lo que generalmente significa que el área de acción del láser se puede controlar con mayor precisión durante el proceso de marcado. Este control no solo se refleja en el ancho de línea, sino que también garantiza la consistencia de la profundidad de marcado, mejorando aún más la calidad del borde. Una buena calidad del borde reduce los bordes borrosos e irregulares y mejora la claridad general del patrón de marcado.

Contraste y legibilidad

La uniformidad del haz láser es fundamental para el contraste y la legibilidad del marcado. Un haz uniforme garantiza que el láser pueda proporcionar un efecto de marcado de alto contraste durante el proceso de marcado, lo que hace que el patrón o el texto marcados sean visibles en una variedad de fondos. Ya sea que se utilice para la identificación de productos o para etiquetas de seguridad, una buena legibilidad es un factor importante para garantizar que se transmita la información.

Compatibilidad de materiales

Los rayos láser de alta calidad tienen una mejor compatibilidad con los materiales y pueden lograr efectos de marcado consistentes en una variedad de materiales. Por ejemplo, diferentes materiales como metales, plásticos y cerámicas reaccionan de manera diferente a los rayos láser, pero los rayos de alta calidad garantizan que el efecto de marcado se mantenga constante independientemente del tipo de material. Esta compatibilidad hace que la tecnología de marcado láser se use ampliamente en múltiples industrias para satisfacer las necesidades de diferentes clientes.

Velocidad y eficiencia

La precisión de enfoque y la estabilidad del haz láser afectan directamente a la velocidad y la eficiencia del marcado. Un haz de alta calidad puede enfocar el área objetivo más rápidamente, lo que aumenta la velocidad de procesamiento. Esta mejora de la eficiencia no solo acorta el ciclo de producción, sino que también reduce el consumo de energía y mejora la productividad general. Un proceso de marcado eficiente es particularmente importante para la producción a gran escala y puede satisfacer los requisitos duales de velocidad y precisión en la industria moderna.

En resumen, la calidad del haz láser es un factor importante que afecta los resultados del marcado láser, desde la precisión y el contraste hasta la compatibilidad de los materiales y la velocidad de marcado. Al optimizar la calidad del haz láser, las empresas pueden mejorar la calidad del marcado y la eficiencia de producción de sus productos, obteniendo así una ventaja competitiva en el mercado.

Optimización de la calidad del rayo láser

Optimizar la calidad del haz láser es fundamental para mejorar el efecto del marcado láser. A continuación, se indican algunas estrategias de optimización clave:

Calibración y mantenimiento

La calibración y el mantenimiento periódicos del sistema láser son la base para garantizar la calidad del haz. Los componentes ópticos, como las lentes y los espejos, pueden afectar a la calidad del haz debido al polvo, la suciedad o los daños. Por lo tanto, limpie estos componentes ópticos con regularidad para mantener su rendimiento óptimo. Al mismo tiempo, compruebe periódicamente la capacidad de enfoque del haz para asegurarse de que el sistema esté en las mejores condiciones de funcionamiento. Esto no solo mejora la precisión del marcado, sino que también prolonga la vida útil del equipo.

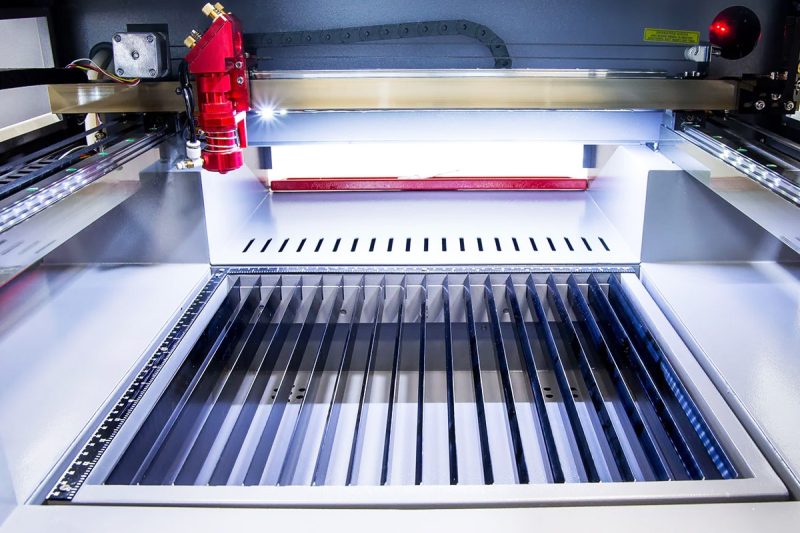

Cómo elegir el sistema láser adecuado

Es fundamental seleccionar un sistema láser que sea adecuado para la aplicación. Los diferentes escenarios de aplicación tienen diferentes requisitos para las fuentes de luz láser y las configuraciones ópticas. Por ejemplo, los generadores láser de estado sólido, los generadores láser de fibra y los generadores láser de CO2 tienen características diferentes y son adecuados para diferentes materiales y requisitos de marcado. Al seleccionar un sistema láser, se deben considerar las propiedades del material objetivo, el nivel de detalle del marcado y la eficiencia de producción para garantizar que el sistema seleccionado pueda satisfacer las necesidades reales.

Consideraciones materiales

El tipo y las características del material tienen un impacto directo en el efecto de marcado láser. Por lo tanto, es crucial ajustar los parámetros del láser de acuerdo con las características de reacción de los diferentes materiales. Por ejemplo, los metales y los plásticos tienen diferentes tasas de absorción y conductividad térmica a los láseres, y la potencia del láser, la frecuencia del pulso y la velocidad de marcado deben ajustarse en consecuencia. Al ajustar con precisión los parámetros del láser, se puede mejorar la claridad y la consistencia de la marca, logrando así una mayor calidad de marcado.

Para optimizar la calidad del haz láser es necesario combinar la calibración y el mantenimiento, la selección del sistema láser adecuado y las propiedades del material. Estas medidas pueden mejorar significativamente la precisión y la eficiencia del marcado láser y proporcionar a las empresas soluciones de marcado de productos de mayor calidad.

Desafíos y limitaciones

Aunque mejorar la calidad del haz láser conlleva muchos beneficios, también enfrenta muchos desafíos y limitaciones en la operación real. En primer lugar, mejorar la calidad del haz generalmente requiere equipos láser de alta gama y un mantenimiento continuo. Estos dispositivos no solo son costosos, sino que también requieren personal profesional para operarlos y mantenerlos para garantizar la estabilidad y la consistencia de su rendimiento.

En segundo lugar, las características del generador láser pueden verse afectadas por factores ambientales como la temperatura, la humedad y el polvo. Los cambios ambientales pueden hacer que la capacidad de enfoque y la estabilidad de salida del haz láser disminuyan, lo que afecta el efecto de marcado. Por lo tanto, los requisitos de estabilidad para el equipo son relativamente altos y es necesario operar en un entorno adecuado para reducir la interferencia de factores externos.

Por último, el proceso de producción de rayos láser de alta calidad es relativamente complejo y requiere mayores habilidades por parte de los operadores. Esto hace que sea más difícil mantener una calidad constante del rayo láser en la producción a gran escala, especialmente en el caso de líneas de producción rápidas. Las empresas deben invertir recursos y tiempo adicionales para capacitar a los empleados para garantizar que puedan operar y mantener correctamente el sistema láser para lograr los mejores resultados de marcado.

Resumir

La calidad del haz láser es crucial en el proceso de marcado láser, lo que afecta directamente la velocidad de procesamiento, la precisión del marcado y la aplicabilidad del material. Un haz láser de alta calidad puede lograr un efecto de marcado más detallado, mejorar la consistencia y la claridad del marcado y, por lo tanto, mejorar el efecto visual general del producto. Al mismo tiempo, la optimización de la calidad del haz también puede mejorar eficazmente la eficiencia de la producción y reducir el desperdicio de recursos y la tasa de retrabajo, lo que proporciona a las empresas mayores ventajas competitivas en la feroz competencia del mercado. Por lo tanto, al seleccionar y mantener los sistemas láser, las empresas deben prestar atención a la mejora de la calidad del haz para lograr una producción eficiente y de alta calidad.

La calidad del haz láser afecta directamente el efecto, la precisión y la eficiencia de producción del marcado. Es fundamental elegir el sistema láser adecuado y optimizar la calidad del haz, lo que no solo mejora el efecto visual del producto, sino que también mejora la eficiencia general de la producción. Al trabajar con proveedores experimentados, puede obtener soluciones personalizadas y soporte técnico continuo. Al utilizar sistemas láser avanzados, máquinas de marcado láserLas empresas pueden lograr una mayor eficiencia energética, reducir los costos operativos y promover el desarrollo sustentable. ¡Junto con AccTek, ilumine su futuro! ¡Experimente una alta eficiencia, mejore la productividad y cree un futuro más ecológico! ¡Infórmese sobre nuestras soluciones láser ahora y descubra soluciones para mejorar su negocio!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser