Comprensión de la rugosidad y limpieza de la superficie

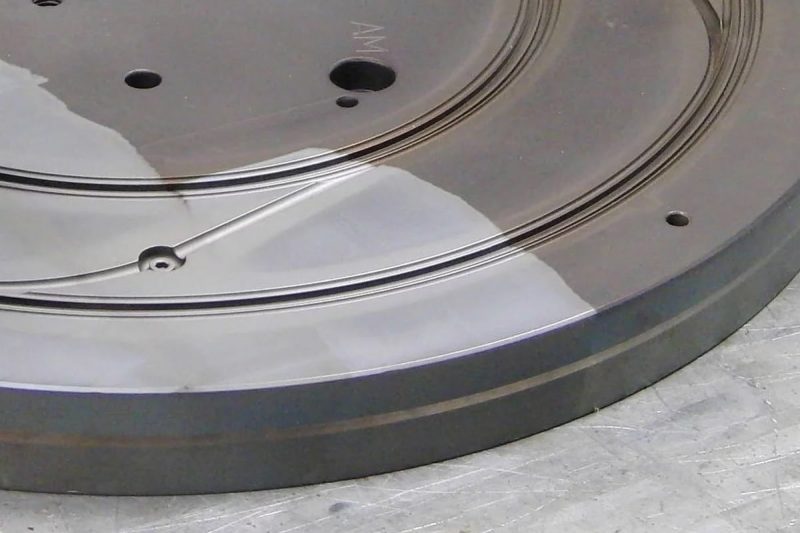

Rugosidad de la superficie

Limpieza de superficies

Efecto de la limpieza láser sobre la rugosidad de la superficie

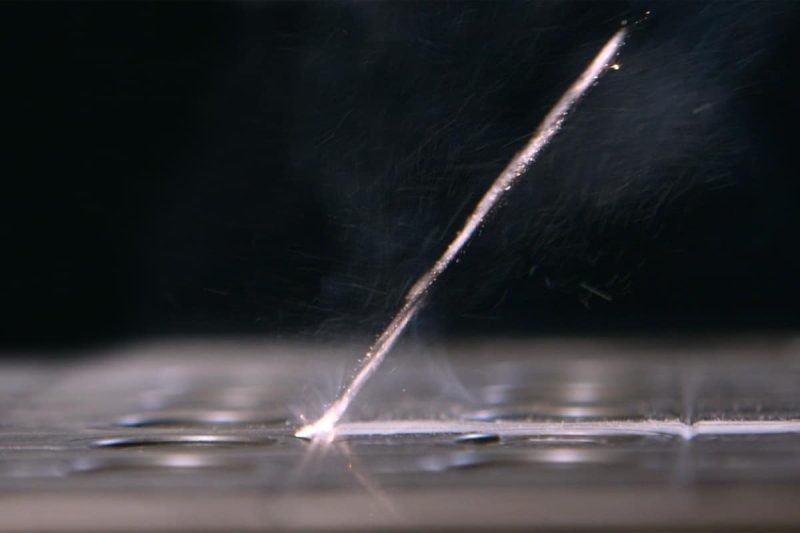

Mecanismo de limpieza

Ablación

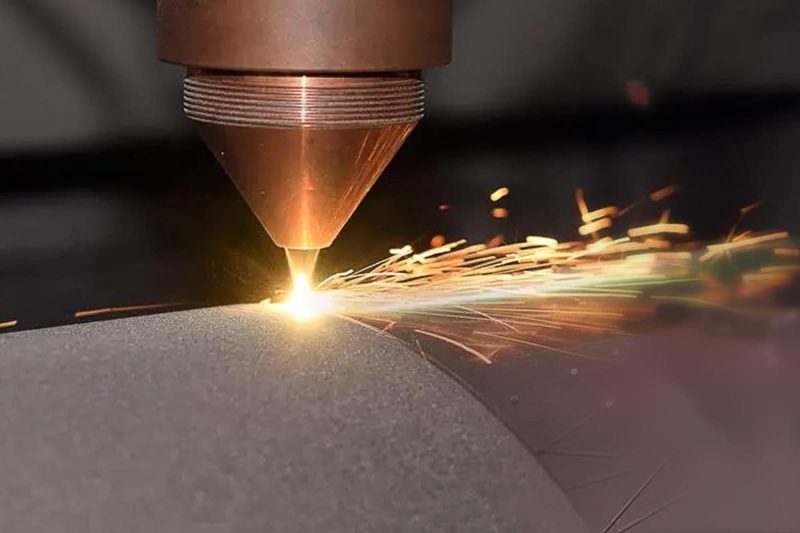

Efectos térmicos

Parámetros del láser

Duración del pulso

- Duración de pulso más corta: Los láseres de pulso corto (como los láseres de nanosegundos) suelen permitir un control más preciso de la liberación de energía, lo que reduce el impacto térmico en el sustrato. Este pulso corto ayuda a reducir la difusión térmica y el sobrecalentamiento de la superficie del material, lo que reduce el daño al sustrato y el aumento de la rugosidad. En este caso, la energía del láser se concentra principalmente en los contaminantes y puede eliminar de forma más eficaz la contaminación de la superficie sin cambiar significativamente la microestructura de la superficie del sustrato.

- Mayor duración de pulso: los pulsos más largos (como microsegundos o más) pueden provocar una mayor difusión del calor, lo que aumenta el área afectada por el calor en la superficie del sustrato. Esto puede provocar la formación de una capa fundida, vaporización o ablación en la superficie del material, lo que conduce a un aumento de la rugosidad de la superficie. Los pulsos largos también pueden provocar una eliminación excesiva de material o efectos térmicos desiguales, lo que aumenta la rugosidad de la superficie.

Suavidad del pulso

- Alta suavidad del pulso: significa que la salida de energía del pulso láser es más uniforme y estable, lo que generalmente reduce el impacto térmico y la sobre-eliminación local en el tratamiento de la superficie del material, y obtiene una superficie lisa y una rugosidad menor.

- Baja suavidad del pulso: puede generar una energía de pulso inestable, lo que resulta en un calentamiento desigual de la superficie del material, más capas fundidas o vaporización y mayor rugosidad.

Tamaño del punto

- Para aplicaciones que requieren alta precisión y procesamiento delicado (como micromaquinado o limpieza de precisión), un tamaño de punto más pequeño será más adecuado.

- Para la limpieza o el procesamiento de áreas grandes (como la eliminación de grandes áreas de óxido o contaminación), un tamaño de punto más grande puede ser más efectivo.

Calidad del haz

- Alta calidad del haz: la alta calidad del haz significa que el ángulo de divergencia del haz láser es pequeño y la distribución de energía es uniforme, lo que puede proporcionar resultados de procesamiento más consistentes, reducir el sobrecalentamiento y la fusión locales y, por lo tanto, reducir la rugosidad de la superficie. Una mayor calidad del haz ayuda a lograr un procesamiento más preciso, puede procesar estructuras y características pequeñas y reducir aún más la rugosidad.

- Baja calidad del haz: La baja calidad del haz puede provocar una distribución desigual de la energía del haz láser, lo que da como resultado un tamaño de punto más grande y una mayor área afectada por el calor, lo que puede provocar un tratamiento de superficie desigual y una mayor rugosidad. La baja calidad del haz afecta la precisión y el rendimiento de detalle del procesamiento, y aumenta los defectos y la rugosidad en el tratamiento de la superficie.

Propiedades materiales

Conductividad térmica

- Alta conductividad térmica: los materiales con alta conductividad térmica pueden difundir el calor inducido por el láser desde el punto de acción del láser al área circundante más rápidamente, lo que reduce la acumulación de calor local. Esto puede reducir el grado de fusión y vaporización local, reduciendo así la rugosidad de la superficie. La alta conductividad térmica del material ayuda a distribuir la energía del láser de manera más uniforme y reduce las irregularidades de la superficie causadas por los gradientes térmicos.

- Baja conductividad térmica: los materiales con baja conductividad térmica pueden hacer que la energía del láser se concentre en la superficie del material, lo que genera una zona afectada por el calor más grande. Esto puede causar fusión, vaporización o ablación local, lo que aumenta la rugosidad de la superficie. Los materiales con baja conductividad térmica también pueden producir mayor estrés térmico, lo que provoca deformación o agrietamiento del material, lo que aumenta aún más la rugosidad.

Coeficiente de absorción

- Alto coeficiente de absorción: Un alto coeficiente de absorción significa que el material puede absorber eficazmente la energía del láser, mejorando así el efecto de calentamiento local. Una absorción de energía adecuada ayuda a eliminar eficazmente los contaminantes, pero una absorción demasiado alta puede provocar un calentamiento excesivo y aumentar la rugosidad. Un alto coeficiente de absorción generalmente mejora la eficiencia de limpieza y hace que los contaminantes se eliminen más a fondo, lo que ayuda a lograr una superficie más lisa, siempre que se controle el efecto térmico.

- Coeficiente de absorción bajo: los materiales con coeficientes de absorción bajos absorben mal los láseres, lo que puede provocar que la energía del láser no se utilice de manera eficaz para eliminar contaminantes o el tratamiento de la superficie, lo que reduce el efecto de limpieza y puede requerir más energía o un tiempo de procesamiento más prolongado. Los coeficientes de absorción bajos pueden dar como resultado resultados de limpieza deficientes y una eliminación incompleta de contaminantes, lo que afecta la calidad y la rugosidad de la superficie.

Efecto de la limpieza láser en la limpieza de superficies

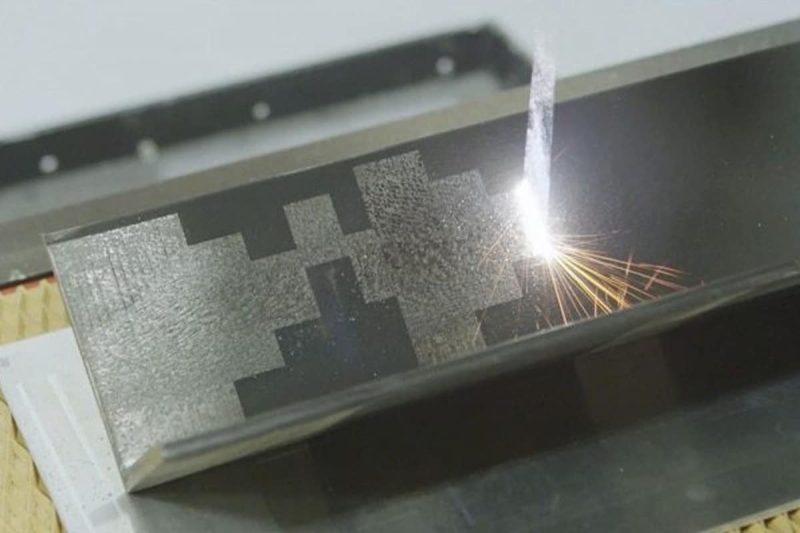

Eliminación selectiva de contaminantes

Limpieza de contaminantes específicos

Sin residuos residuales

Mantenimiento de la integridad del sustrato

Limpieza no destructiva

Zona mínima afectada por el calor

Optimización de la rugosidad y limpieza de la superficie para la limpieza láser

Propiedades y compatibilidad de los materiales

- Tipo de material: comprender las propiedades físicas y químicas del material a limpiar, incluido el punto de fusión, la conductividad térmica, la reflectividad, el coeficiente de absorción, etc., para seleccionar el tipo de láser y los parámetros adecuados.

- Análisis de compatibilidad: evaluar la compatibilidad del material con el proceso de limpieza láser para garantizar que el láser no dañe el material ni cambie sus propiedades de superficie.

Optimización de parámetros láser

- Selección de longitud de onda del láser: seleccione la longitud de onda del láser adecuada según las características de absorción del material para mejorar la eficiencia y el efecto de la limpieza.

- Potencia y densidad de energía: ajuste la potencia y la densidad de energía del láser para garantizar que los contaminantes se puedan eliminar de manera efectiva sin dañar el material en sí.

- Ancho y frecuencia de pulso: optimice el ancho y la frecuencia del pulso del láser para lograr el mejor efecto de limpieza y control de la rugosidad de la superficie.

- Velocidad de escaneo y tasa de superposición: ajuste la velocidad de escaneo y la tasa de superposición del rayo láser para garantizar una limpieza uniforme y mejorar el acabado de la superficie.

Validación de procesos y control de calidad

- Verificación experimental: La verificación del proceso se lleva a cabo en condiciones de laboratorio para encontrar la mejor solución de limpieza probando diferentes combinaciones de parámetros.

- Inspección de calidad: utilice microscopios ópticos, microscopios electrónicos de barrido (SEM) y otros métodos de inspección para evaluar la rugosidad y la limpieza de la superficie después de la limpieza.

- Proceso estandarizado: Establecer procedimientos operativos estándar y estándares de control de calidad para garantizar la repetibilidad y consistencia del proceso de limpieza.

- Retroalimentación y mejora: optimice y ajuste continuamente el proceso de limpieza en función de los resultados de la inspección de calidad y los comentarios de la aplicación real.

Capacitación y desarrollo de habilidades para operadores

- Plan de capacitación: Desarrollar un plan de capacitación detallado para los operadores para garantizar que comprendan los principios básicos de la limpieza láser y el funcionamiento del equipo.

- Mejora de habilidades: ayudar a los operadores a dominar las habilidades de ajuste de parámetros láser y optimización de procesos a través de operaciones prácticas e intercambios técnicos.

- Operación segura: Capacitar a los operadores para identificar y prevenir posibles riesgos de seguridad y garantizar el uso seguro del equipo láser.

- Educación continua: Organizar periódicamente actualizaciones técnicas y cursos de capacitación para mantener el nivel de habilidades del operador sincronizado con el progreso tecnológico.

Resumir

Obtenga soluciones láser

Elegir la máquina de limpieza láser adecuada puede ayudar a optimizar el consumo de energía y lograr una alta eficiencia operativa. Trabajar con un proveedor de confianza garantiza el acceso a tecnología avanzada, asesoramiento personalizado y soporte continuo. En AccTek Laser, ofrecemos una amplia gama de equipos de limpieza láser diseñados para satisfacer una variedad de necesidades industriales. Nuestros expertos pueden ayudarlo a elegir el modelo y la configuración más eficientes energéticamente, teniendo en cuenta factores como el tipo de material, el grosor y el volumen de producción. También ofrecemos características de vanguardia como generadores láser de alta eficiencia, sistemas de enfriamiento inteligentes y software de gestión de energía para maximizar el rendimiento y minimizar el uso de energía. Además, nuestro equipo brinda servicios de mantenimiento periódicos y soporte técnico para mantener su equipo en máxima eficiencia. Al asociarse con nosotros, puede lograr ahorros de energía significativos, reducir los costos operativos y mejorar sus esfuerzos de sostenibilidad. Si tiene alguna pregunta, comuníquese con nosotros a tiempo. ¡AcccTek Laser se compromete a brindar a cada cliente soluciones láser perfectas!

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.