Comprender la potencia del láser

¿Qué es la potencia del láser?

Cómo la potencia del láser afecta el proceso de corte

La potencia del láser juega un papel clave en el proceso de corte por láser y afecta a varios aspectos clave:

- Velocidad de corte: una mayor potencia del láser permite velocidades de corte más rápidas. Esto se debe a que hay más energía disponible para fundir, vaporizar o quemar el material, lo que permite un corte más rápido. Para aplicaciones industriales donde la alta productividad es fundamental, la selección de una mayor potencia del láser puede reducir significativamente el tiempo de producción.

- Calidad del borde: La calidad del borde cortado se ve afectada por la potencia del láser. El ajuste de potencia óptimo produce un borde suave y limpio al tiempo que minimiza las rebabas y la distorsión térmica. Sin embargo, una potencia demasiado alta puede provocar quemaduras en los bordes, derretimiento excesivo y una zona afectada por el calor (HAZ) más amplia, lo que puede comprometer la calidad de los bordes.

- Penetración del material: la potencia del láser determina la capacidad de cortar diferentes espesores de material. Los materiales más gruesos requieren potencias más altas para garantizar que el rayo láser pueda penetrar en toda su profundidad. Para materiales delgados, los ajustes de potencia más bajos suelen ser suficientes y pueden evitar una acumulación innecesaria de calor y daños materiales.

- Tasa de eliminación de material: La tasa de eliminación de material se ve afectada por la potencia del láser. Potencias más altas dan como resultado tasas de eliminación de material más altas, lo que es beneficioso para materiales más gruesos pero puede provocar una fusión excesiva o quema de materiales más delgados.

- Precisión y detalle: Para diseños complejos y detalles finos, las potencias láser más bajas suelen ser una mejor opción. Esto permite un control preciso del rayo láser, reduce el riesgo de corte excesivo y garantiza que las características detalladas se representen con precisión.

- Efectos térmicos: una potencia láser excesiva puede provocar efectos térmicos notables, como deformaciones o decoloración, especialmente en materiales sensibles al calor. Una calibración de potencia adecuada puede minimizar estos efectos adversos.

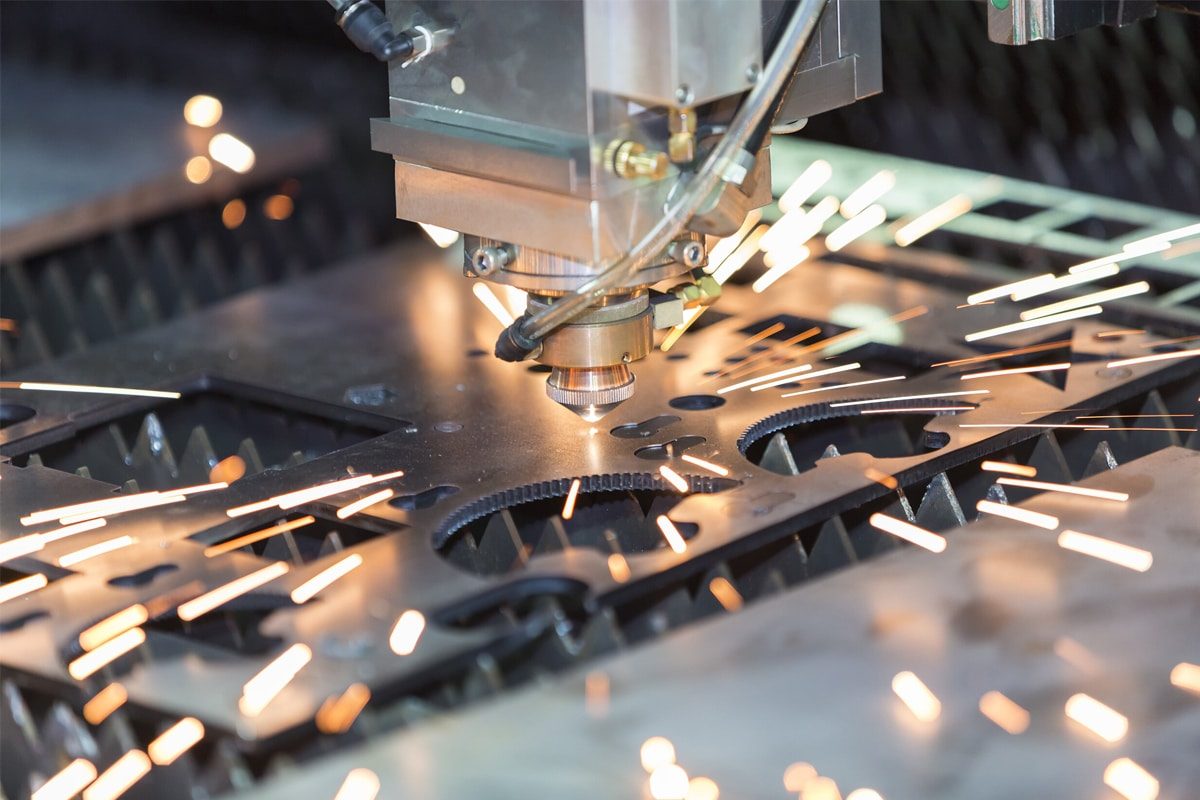

Tipos de máquinas de corte por láser

Máquina de corte por láser de fibra

Principales características

- Longitud de onda: normalmente alrededor de 1,06 micras, lo que lo hace ideal para cortar metales.

- Eficiencia: Alta eficiencia electroóptica, generalmente superior a 30%, lo que resulta en menores costos operativos y consumo de energía.

- Calidad del haz: La calidad superior del haz permite un corte más fino y preciso, especialmente en materiales delgados.

- Mantenimiento: Dado que no hay piezas móviles en la fuente láser, los requisitos de mantenimiento son bajos.

Aplicaciones

- Material: Ideal para cortar metales, incluidos acero, acero inoxidable, aluminio, latón y cobre.

- Espesor: Adecuado para cortes de alta precisión de materiales de espesor fino a medio.

- Industrias: Ampliamente utilizado en las industrias aeroespacial, automotriz, electrónica y de fabricación de metales.

Ventajas

- Velocidad: Velocidades de corte más rápidas en comparación con los láseres de CO₂ y Nd, especialmente al cortar materiales delgados.

- Precisión: Alta precisión y alta calidad de borde gracias al haz delgado.

- Alta eficiencia electroóptica: mayor eficiencia, lo que resulta en un menor consumo de energía y costos operativos.

- Rentabilidad: Larga vida útil y bajos requisitos de mantenimiento.

Desventajas

- Costo Inicial: Mayor inversión inicial en comparación con los generadores láser de CO2.

- Limitaciones del material: Menos eficaz en materiales no metálicos como madera y plástico.

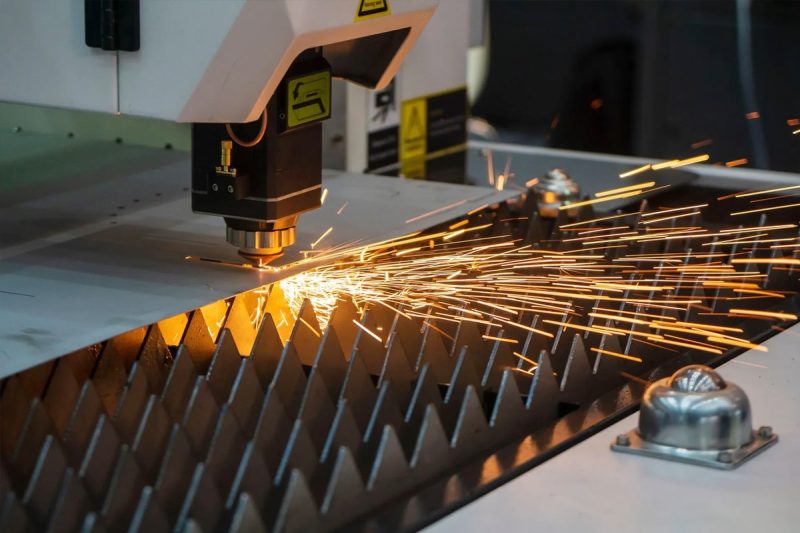

Máquina de corte por láser de CO2

Características clave

- Longitud de onda: Aproximadamente 10,6 micrones, ideal para cortar una amplia gama de materiales, incluidos los no metales.

- Eficiencia: La eficiencia eléctrica es menor en comparación con los láseres de fibra.

- Calidad del haz: Buena calidad del haz, adecuado para una amplia gama de tareas de corte y grabado.

- Mantenimiento: Requiere mantenimiento regular, incluida la reposición de gas y la calibración del espejo.

Aplicaciones

- Materiales: Capaz de cortar una amplia gama de materiales, incluidos metales, madera, acrílico, vidrio, textiles y plásticos.

- Espesor: Efectivo para cortar materiales finos y gruesos.

- Industrias: Utilizado en las industrias de señalización, embalaje, carpintería, automoción y textil.

Ventajas

- Versatilidad: Puede cortar una amplia gama de materiales, además de metales.

- Costo: Menor costo inicial en comparación con los láseres de fibra.

- Disponibilidad: Tecnología madura, disponible en una variedad de modelos y configuraciones.

Desventajas

- Velocidad: Más lento para cortar metales en comparación con los láseres de fibra.

- Mantenimiento: Los requisitos de mantenimiento son altos, incluido el reabastecimiento de gas y ajustes regulares de los espejos.

- Consumo de energía: El consumo de energía es alto debido a la baja eficiencia eléctrica.

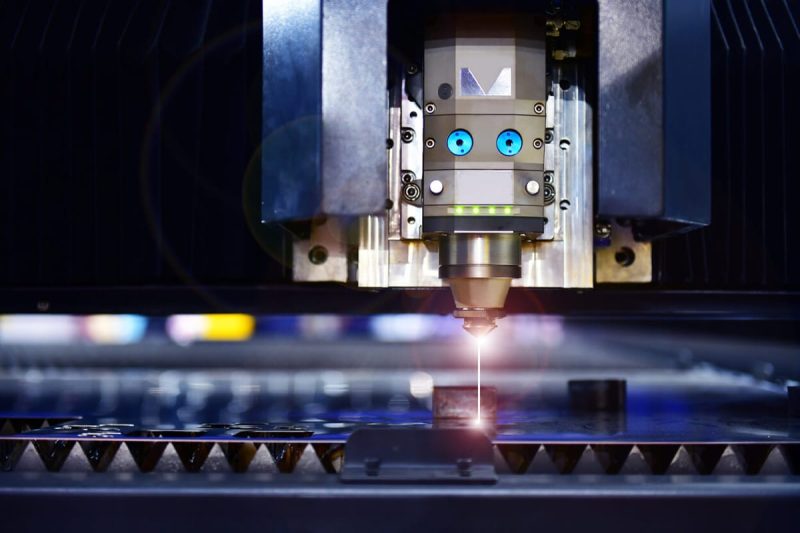

Máquina de corte por láser Nd

Principales características

- Longitud de onda: Aproximadamente 1.064 micras, similar a los láseres de fibra, aptos para corte de metales.

- Modos de operación: Puede operar tanto en modo de onda continua (CW) como pulsado, brindando flexibilidad para aplicaciones de corte y grabado.

- Calidad del haz: Alta calidad del haz para corte y perforación de precisión.

- Mantenimiento: Normalmente es de bajo mantenimiento, diseño resistente y larga vida útil.

Aplicaciones

- Material: Adecuado para cortar metales, cerámica y algunos plásticos.

- Espesor: Adecuado para cortes de precisión y perforación de materiales delgados.

- Industrias: comúnmente utilizado en las industrias electrónica, de fabricación de dispositivos médicos, de joyería y aeroespacial.

Ventajas

- Precisión: Alta precisión, capaz de producir detalles finos.

- Operación pulsada: Capaz de operación pulsada, ideal para taladrado y grabado fino.

- Compatibilidad de materiales: eficaz para una amplia gama de materiales, incluidos materiales duros y quebradizos.

Desventajas

- Velocidad: velocidades de corte más lentas en comparación con los generadores láser de fibra.

- Costo: Mayor costo inicial y menor eficiencia en comparación con los láseres de CO2.

- Requisitos de refrigeración: Requiere un sistema de refrigeración eficiente para gestionar la disipación de calor.

Factores que afectan la potencia del láser

tipo de material

Rieles

- Acero: Debido a su alto punto de fusión, generalmente requiere potencias láser más altas. El acero dulce, el acero inoxidable y otras aleaciones de acero pueden tener diferentes requisitos de potencia.

- Aluminio: Debido a su alta reflectividad y conductividad térmica, requiere altas potencias láser.

- Cobre y latón: estos materiales son altamente reflectantes y conductores y requieren niveles de potencia más altos o generadores láser especializados, como generadores de láser de fibra, para garantizar un corte eficiente.

No metales

- Plásticos y Acrílicos: Generalmente requieren potencias menores que los metales. La potencia requerida puede variar según el tipo y espesor del plástico.

- Madera: Se requiere una potencia moderada, pero la potencia requerida puede variar mucho según el tipo de madera y su contenido de humedad.

- Tela y Papel: Al ser estos materiales finos e inflamables, requieren menores potencias a la hora de cortar.

Espesor del material

El espesor del material es directamente proporcional a la potencia del láser requerida. Los materiales más gruesos requieren más potencia para cortar porque el láser debe penetrar más profundamente y eliminar más material.

- Materiales finos (≤ 1 mm): niveles de potencia más bajos son suficientes. Las potencias más bajas permiten una alta precisión y detalles finos.

- Espesor Medio (1-5 mm): Se requieren niveles de potencia medios. La potencia exacta necesaria depende del tipo de material y de la velocidad de corte deseada.

- Materiales gruesos (> 5 mm): Se requiere alta potencia para garantizar una penetración completa y un corte eficiente. Para materiales extremadamente gruesos, es posible que se requiera un método de múltiples pasadas o un generador láser especializado de alta potencia.

Requisitos de velocidad de corte

La velocidad de corte deseada afecta significativamente la elección de la potencia del láser. Cuanto mayor sea la velocidad de corte, mayor será la potencia que se necesitará normalmente para mantener la calidad del corte y evitar cortes incompletos o rebabas excesivas.

- Corte de alta velocidad: para aplicaciones donde la velocidad es crítica, como la producción en masa, se requieren potencias láser más altas. Una mayor potencia garantiza que el láser pueda cortar el material rápidamente sin sacrificar la calidad.

- Corte a velocidad media: en escenarios donde la velocidad de corte no es tan importante, se pueden utilizar configuraciones de potencia media. Este suele ser el caso de la producción en lotes pequeños o la fabricación personalizada.

- Corte a baja velocidad: para cortes muy detallados o complejos, se pueden utilizar velocidades de corte más bajas y configuraciones de potencia más bajas. Esto permite una mayor precisión y control.

Calidad de corte requerida

La calidad de corte requerida también afectará la configuración de potencia del láser. Las diferentes aplicaciones tienen diferentes estándares de calidad, precisión y acabado de los bordes.

- Corte de alta calidad: para aplicaciones que requieren bordes lisos, alta calidad y un posprocesamiento mínimo, generalmente se requieren potencias láser más altas y velocidades de corte más lentas. Esto asegura un corte limpio con un mínimo de escoria y rebabas.

- Corte de calidad estándar: para aplicaciones en las que se aceptan pequeñas imperfecciones, son suficientes niveles de potencia medios. Este suele ser el caso en aplicaciones industriales pesadas en las que la velocidad tiene prioridad sobre la calidad estética.

- Corte basto: cuando la velocidad es la preocupación principal en lugar de la calidad del filo, se pueden emplear potencias más altas y velocidades de corte más rápidas. Este enfoque se utiliza a menudo en las etapas de corte preliminares o para materiales que se someterán a un procesamiento posterior.

Complejidad del diseño

La complejidad del diseño o patrón que se va a cortar también afecta la potencia del láser necesaria. Los diseños intrincados y detallados generalmente requieren un control más preciso del láser, lo que afecta la configuración de potencia.

- Diseños complejos: Los patrones complejos con ángulos agudos, pequeños agujeros y características detalladas requieren un control preciso de la potencia del láser. Los ajustes de potencia más bajos combinados con velocidades más lentas ayudan a lograr una alta precisión y evitar el sobrecalentamiento o la deformación del material.

- Diseños medianos: Los diseños de complejidad moderada se pueden cortar con configuraciones de potencia equilibradas. Estos diseños pueden incluir curvas y distintos grosores de línea, pero no requieren una precisión extrema.

- Diseños simples: Se pueden realizar cortes sencillos con detalles mínimos, como formas simples y líneas rectas, con ajustes de potencia más altos y velocidades más rápidas.

Rangos de potencia del láser para diferentes materiales

Rieles

acero dulce

- Placa delgada (hasta 3 mm de espesor): 1.000-2.000 Watts

- Grosor medio (3-6 mm): 2000-4000 vatios

- Placa gruesa (6-12 mm): 4000-8000 vatios

- Placa extragruesa (más de 12 mm de grosor): 8.000-12.000 vatios

Acero inoxidable

- Placa delgada (hasta 2 mm de espesor): 1.000-2.000 Watts

- Espesor medio (2-5 mm): 2.000-4.000 vatios

- Placa gruesa (5-10 mm): 4000-6000 vatios

- Placa extra gruesa (más de 10 mm de espesor): 6.000-12.000 vatios

Aluminio

- Placa delgada (hasta 2 mm de espesor): 1.000-2.000 Watts

- Grosor medio (2-6 mm): 2000-4000 vatios

- Placa gruesa (6-10 mm): 4000-8000 vatios

- Placa extragruesa (más de 10 mm): 8.000-12.000 vatios

Cobre y Latón

- Placa delgada (hasta 1 mm de espesor): 1.000-2.000 Watts

- Grosor medio (1-3 mm): 2000-4000 vatios

- Placa gruesa (3-6 mm): 4.000-6.000 vatios

- Placa extragruesa (más de 6 mm): 6000-8000 vatios

No metales

Plásticos (por ejemplo, policarbonato, polipropileno, PVC)

- Hojas finas (hasta 2 mm de espesor): 25-40 Watts

- Grosor medio (2-5 mm): 40-100 vatios

- Hojas Gruesas (5-10 mm): 100-150 Watts

- Hojas extragruesas (más de 10 mm de grosor): 200-600 vatios

Acrílico

- Láminas delgadas (hasta 2 mm de espesor): 60-100 vatios

- Espesor medio (2-5 mm): 100-200 vatios

- Hojas Gruesas (5-10 mm): 200-400 Watts

- Hojas extragruesas (más de 10 mm de espesor): 400-600 vatios

Madera (p. ej., madera contrachapada, MDF, madera dura)

- Hojas finas (hasta 3 mm de espesor): 100-150 Watts

- Grosor medio (3-6 mm): 150-300 vatios

- Chapas gruesas (6-12 mm): 300-500 vatios

- Hojas extragruesas (más de 12 mm): 500-600 vatios

Textiles y Cuero

- Grosor fino y medio: 60-150 vatios

- Materiales gruesos: 150-300 vatios

Composicion

Polímero reforzado con fibra de carbono (CFRP)

- Chapa fina (hasta 1 mm de espesor): 100-200 vatios

- Grosor medio (1-3 mm): 200-400 vatios

- Hoja gruesa (3-6 mm): 400-600 vatios

Polímero reforzado con fibra de vidrio (GFRP)

- Chapa fina (hasta 1 mm de espesor): 100-200 vatios

- Grosor medio (1-3 mm): 200-400 vatios

- Hoja gruesa (3-6 mm): 400-600 vatios

Otros compuestos (por ejemplo, Kevlar, compuestos de boro)

- Chapa fina (hasta 1 mm de espesor): 100-200 vatios

- Grosor medio (1-3 mm): 200-400 vatios

- Hoja gruesa (3-6 mm): 400-600 vatios

Métodos para determinar la potencia del láser

Tablas de compatibilidad de materiales

Las tablas de compatibilidad de materiales son un recurso valioso que proporciona orientación general sobre los ajustes de potencia del láser necesarios para diferentes materiales.

- Propósito: Estos gráficos ayudan a los usuarios a identificar rápidamente las configuraciones de potencia inicial para diversos materiales según el tipo y el grosor del material.

- Estructura: Las tablas de compatibilidad suelen enumerar los materiales en una columna, seguidos de las configuraciones de potencia recomendadas, las velocidades de corte y otros parámetros relevantes.

- Fuentes: Estos cuadros se pueden encontrar en manuales de usuario, software de corte por láser y sitios web de fabricantes.

Ventajas

- Referencia rápida: proporciona orientación inmediata sin necesidad de realizar cálculos o experimentación extensos.

- Configuraciones estandarizadas: proporciona configuraciones de energía estandarizadas basadas en las mejores prácticas de la industria.

Desventajas

- Información general: Es posible que esto no tenga en cuenta variaciones específicas en la calidad del material o las condiciones ambientales.

- Solo punto de partida: esto debería servir como punto de partida para futuros ajustes y optimizaciones.

Pruebas de materiales

Las pruebas de materiales implican la realización de pruebas reales para ajustar la configuración de potencia del láser para materiales y aplicaciones específicos.

- Configuración inicial: comience con las configuraciones recomendadas que se encuentran en una tabla de compatibilidad de materiales o en la guía del fabricante.

- Ajuste incremental: ajuste gradualmente la potencia, la velocidad y otros parámetros del láser mientras monitorea los resultados.

- Evaluación: Evalúe la calidad del corte, la suavidad de los bordes y cualquier signo de degradación o sobrecalentamiento del material.

Ventajas

- Precisión: permite una calibración precisa basada en propiedades específicas del material y requisitos de corte.

- Optimización: Permite realizar ajustes para lograr un rendimiento de corte óptimo, mejorando la eficiencia y la calidad.

Desventajas

- Requiere mucho tiempo: requiere tiempo y recursos para realizar múltiples pruebas y evaluaciones.

- Desperdicio de Material: Implica el uso de algún material durante las pruebas.

Recomendaciones del fabricante

Seguir las recomendaciones del fabricante es un método clave para determinar la potencia de corte por láser adecuada.

- Fuente: Las recomendaciones se pueden encontrar en manuales de usuario, documentos de soporte técnico y comunicaciones oficiales de los fabricantes de máquinas de corte por láser.

- Contenido: estas guías suelen incluir configuraciones de potencia detalladas, velocidades de corte y otros parámetros basados en pruebas exhaustivas y aplicaciones del mundo real.

Ventajas

- Fiabilidad: las recomendaciones del fabricante se basan en pruebas exhaustivas y se adaptan a las capacidades específicas de la máquina de corte por láser.

- Soporte: El fabricante ofrece soporte técnico para cualquier pregunta o inquietud.

Desventajas

- Recomendaciones generales: si bien estas recomendaciones son confiables, es posible que aún sea necesario ajustarlas en función de casos de uso específicos y condiciones materiales.

- Dependencia: La dependencia excesiva de las recomendaciones del fabricante puede limitar la exploración de configuraciones optimizadas para aplicaciones únicas.

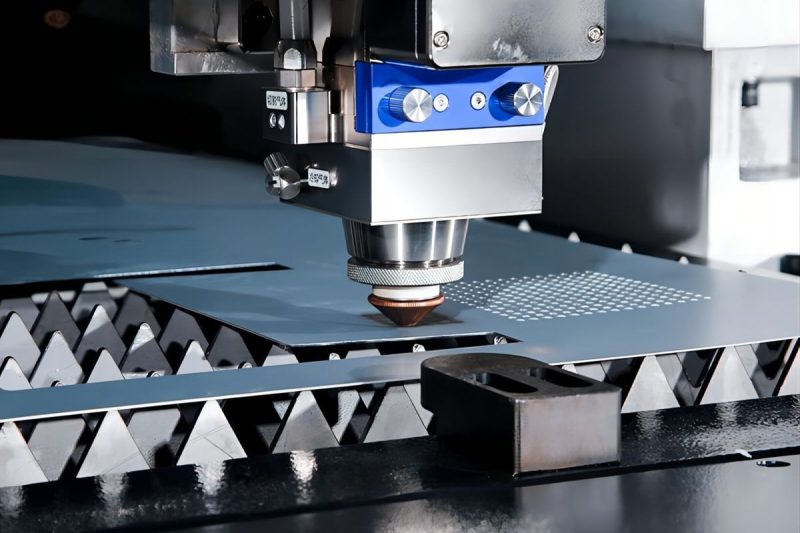

Consideraciones prácticas para seleccionar la potencia de corte por láser

Especificaciones de la máquina

Salida de potencia máxima y mínima

- Alcance: asegúrese de que su máquina pueda manejar la configuración de energía requerida para su material. Los láseres de fibra suelen oscilar entre 1.000 y 12.000 vatios (para metales), mientras que los láseres de CO2 oscilan entre 60 y 600 vatios (para no metales).

- Flexibilidad: Las máquinas con un amplio rango de potencia ofrecen mayor flexibilidad para cortar diferentes materiales y espesores.

Calidad del haz

- Tamaño de enfoque: la calidad del rayo láser afecta la precisión del corte. La alta calidad del haz y el tamaño focal más pequeño permiten cortes más finos y precisos.

- Estabilidad: la calidad constante del haz garantiza cortes uniformes y reduce la necesidad de ajustes frecuentes.

Velocidad de corte y aceleración

- Capacidad de velocidad: una mayor potencia del láser permite velocidades de corte más rápidas, pero los componentes mecánicos de la máquina deben soportar estas velocidades sin comprometer la precisión.

- Aceleración: una máquina con altas capacidades de aceleración puede manejar cambios rápidos en la dirección de corte, lo que ayuda a lograr diseños complejos.

Sistema de control

- Software: El software de control avanzado puede optimizar las rutas de corte y los ajustes de potencia, mejorando la eficiencia y la calidad.

- Integración: asegúrese de que el sistema de control pueda integrarse perfectamente con otros equipos y software de producción para simplificar la operación.

Costo y eficiencia energética

Costos de operacion

- Consumo de energía: las configuraciones de potencia del láser más altas consumen más electricidad. Evaluar los requisitos de energía y los costos operativos asociados con diferentes niveles de potencia.

- Gas auxiliar: el tipo y la cantidad de gas auxiliar utilizado (p. ej., oxígeno, nitrógeno, aire comprimido) pueden afectar el costo total. Los ajustes de potencia más altos pueden requerir más gas auxiliar para mantener la calidad del corte. Si desea obtener más información sobre los gases auxiliares, consulte la sección “Efecto de la selección de gas auxiliar en el corte por láser" artículo.

Inversión inicial versus ahorro a largo plazo

- Costo inicial: una máquina de corte por láser de mayor potencia generalmente requiere una inversión inicial mayor. Sin embargo, puede proporcionar ahorros a largo plazo al aumentar la velocidad y la eficiencia de corte.

- Aumento de eficiencia: un láser más potente puede reducir el tiempo de corte y aumentar el rendimiento de la producción, ahorrando mano de obra y gastos operativos.

Eficiencia energética

- Eficiencia del láser: los generadores de láser de fibra son generalmente más eficientes energéticamente que los generadores de láser de CO2. Considere la eficiencia energética del tipo de generador láser al seleccionar una configuración de energía.

- Sistema de refrigeración: un sistema de refrigeración eficiente puede reducir el consumo de energía y prolongar la vida útil del generador láser.

Mantenimiento y tiempo de inactividad

Mantenimiento de rutina

- Frecuencia: los ajustes de potencia más altos aceleran el desgaste de los componentes de la máquina. Cree un programa de mantenimiento regular para inspeccionar y reemplazar piezas según sea necesario.

- Piezas: Los componentes críticos, como lentes, espejos y boquillas, requieren limpieza y reemplazo frecuentes para mantener un rendimiento óptimo.

Gestión del tiempo de inactividad

- Tiempo de inactividad planificado: planifique las actividades de mantenimiento durante el tiempo de inactividad planificado para minimizar la interrupción de la producción.

- Mantenimiento preventivo: Implementar una estrategia de mantenimiento preventivo para identificar y resolver problemas potenciales antes de que provoquen fallas en la máquina.

Soporte del fabricante

- Contratos de servicio: considere los contratos de servicio y los paquetes de soporte que ofrecen los fabricantes. Estos pueden brindar tranquilidad y reducir el riesgo de tiempos de inactividad prolongados.

- Asistencia técnica: garantice el acceso al soporte técnico para solucionar problemas y optimizar el rendimiento de la máquina.

Solución de problemas de energía del láser

No cortar lo suficientemente profundo

Poder insuficiente

- Causa: Es posible que la configuración de potencia del láser sea demasiado baja para cortar el material.

- Solución: Aumente la potencia del láser gradualmente y realice cortes de prueba hasta alcanzar la profundidad deseada. Asegúrese de que el nivel de potencia esté dentro del rango operativo seguro de la máquina.

Velocidad de corte demasiado alta

- Causa: La velocidad de corte puede ser demasiado rápida, lo que no deja tiempo suficiente para que el láser penetre completamente en el material.

- Solución: Reduzca la velocidad de corte para permitir que se concentre más energía en el material. Equilibre los ajustes de velocidad y potencia para optimizar la profundidad de corte.

Enfoque perdido

- Causa: Es posible que el rayo láser no se enfoque correctamente en la superficie del material, lo que reduce la eficiencia del corte.

- Solución: Ajuste la altura del enfoque para garantizar que el rayo láser se enfoque correctamente en el material. Utilice la herramienta de enfoque de la máquina o ajústela manualmente según sea necesario.

Espesor del material

- Causa: El material puede ser más grueso de lo esperado y requerir más potencia o varias pasadas.

- Solución: Verifique el espesor del material y ajuste la configuración de potencia en consecuencia. Para materiales muy gruesos, considere pasar varias veces o utilizar un láser de mayor potencia.

Quemazón o derretimiento excesivo

Poder excesivo

- Causa: La configuración de potencia del láser puede ser demasiado alta para el material que se está cortando.

- Solución: Reduzca gradualmente la potencia del láser hasta que se minimice la quema o la fusión. Asegúrese de que la configuración de potencia sea adecuada para el material.

Velocidad de corte lenta

- Causa: La velocidad de corte puede ser demasiado lenta, lo que provoca una acumulación excesiva de calor y quemaduras.

- Solución: Aumente la velocidad de corte para reducir el tiempo de exposición al calor. Encuentra el equilibrio adecuado entre velocidad y potencia para conseguir un corte limpio sin quemarte.

Enfoque incorrecto

- Causa: El enfoque del láser puede estar demasiado concentrado, provocando un sobrecalentamiento en un área pequeña.

- Solución: Ajuste la altura del enfoque para que la energía del láser se distribuya de manera más uniforme en el área de corte. Asegúrese de que el haz esté correctamente alineado y enfocado.

Sensibilidad de los materiales

- Causa: Algunos materiales son más sensibles al calor y tienden a quemarse o derretirse.

- Solución: utilice materiales con mejor tolerancia al calor siempre que sea posible. Además, considere usar un gas auxiliar como el nitrógeno, que puede ayudar a reducir las quemaduras al desplazar el oxígeno alrededor del área de corte.

Resultados de corte inconsistentes

Salida de potencia variable

- Causa: La potencia de salida del generador láser puede fluctuar, lo que resulta en un rendimiento de corte inconsistente.

- Solución: Verifique que el generador láser no tenga problemas de estabilidad y asegúrese de que esté funcionando correctamente. El mantenimiento y la calibración regulares pueden ayudar a mantener una producción de energía constante.

Variaciones de materiales

- Causa: Las variaciones en las propiedades del material, como el grosor o la composición, pueden provocar un corte inconsistente.

- Solución: utilice materiales uniformes y de alta calidad para garantizar la consistencia del material. Realice cortes de prueba en diferentes lotes de material para ajustar la configuración según sea necesario.

Calibración inadecuada de la máquina

- Causa: Es posible que la máquina no esté calibrada correctamente, lo que afecta la precisión y consistencia del corte.

- Solución: Calibre la máquina de corte por láser periódicamente según las pautas del fabricante. Verifique si hay problemas mecánicos o desalineaciones que puedan afectar el rendimiento de corte.

Óptica sucia o dañada

- Causa: La óptica sucia o dañada puede dispersar el rayo láser y producir resultados de corte inconsistentes.

- Solución: limpie las ópticas con regularidad e inspecciónelas en busca de daños. Reemplace cualquier componente dañado para garantizar una calidad y consistencia óptimas del haz.

Factores ambientales

- Causa: Los cambios en la temperatura ambiente, la humedad o el flujo de aire pueden afectar el proceso de corte.

- Solución: Mantenga un entorno controlado para su máquina de corte por láser. Garantice niveles constantes de temperatura y humedad para reducir el impacto de los factores ambientales en el proceso de corte.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.