¿Cómo el corte por láser de CO2 minimiza el desperdicio de material?

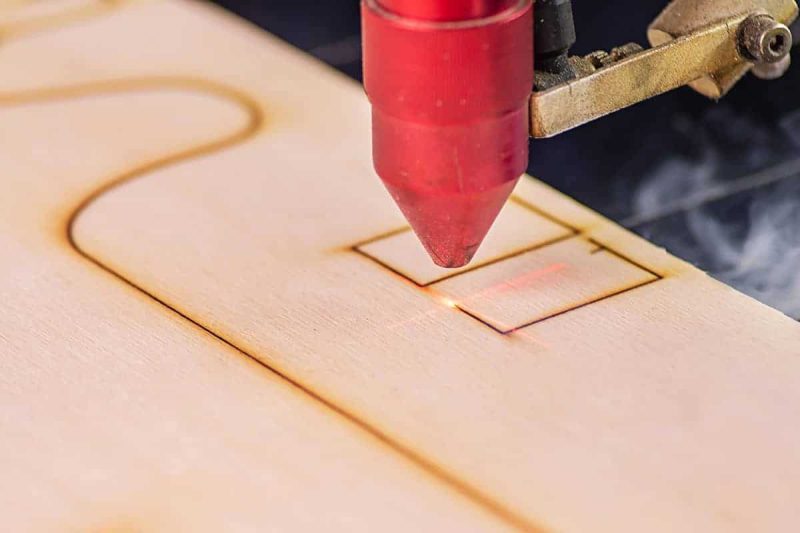

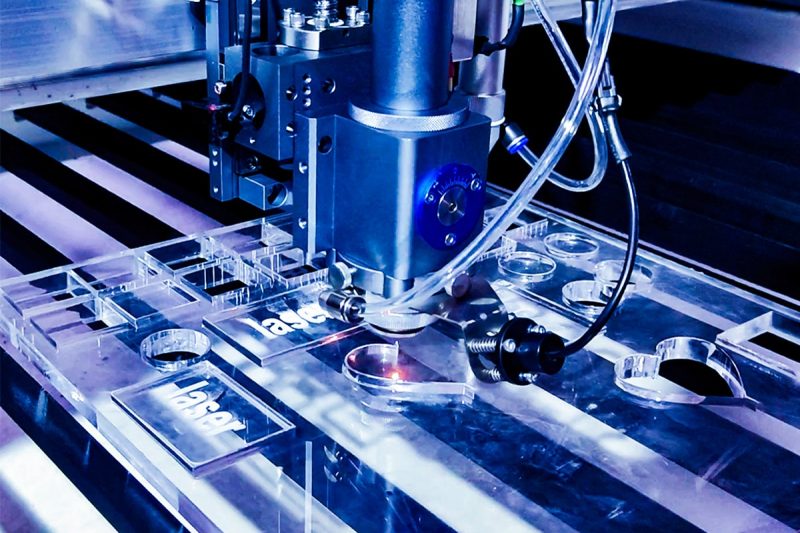

La tecnología de corte por láser de CO2 se ha utilizado ampliamente en la fabricación, especialmente en el procesamiento de metales, el corte de plástico, el grabado de madera y otros campos. El corte por láser es respetado por su precisión, velocidad y flexibilidad. Sin embargo, el desperdicio de material es un problema que no se puede ignorar durante el proceso de corte. La forma de minimizar el desperdicio de material mediante el corte por láser de CO2 no solo está relacionada con el control de costos, sino que también afecta directamente a la eficiencia de la producción y la sostenibilidad ambiental. Este artículo explorará cómo reducir el desperdicio de material mediante la optimización de los procesos y tecnologías de corte por láser.

Tabla de contenido

Control preciso de los parámetros de corte

La ventaja del corte por láser de CO2 es su excelente precisión, que puede minimizar el desperdicio de material al controlar con precisión múltiples parámetros de corte. Los parámetros principales incluyen la potencia del láser, la velocidad de corte y el flujo de gas. La optimización de estos parámetros puede mejorar los resultados del corte y aumentar la eficiencia de la producción al tiempo que se reducen los desperdicios.

Ajuste de potencia del láser

La potencia del láser determina directamente la entrada de calor durante el proceso de corte. Una potencia excesiva provocará una ablación excesiva del material y bordes irregulares, lo que dará como resultado un desperdicio innecesario. Un ajuste razonable de la potencia del láser, según el tipo y el grosor de los diferentes materiales, puede garantizar que el haz láser concentre la energía con precisión en el área de corte, reduzca el impacto térmico del área circundante y evite la pérdida excesiva de material. Los ajustes de potencia adecuados también pueden reducir la fusión y el quemado durante el proceso de corte y mejorar la calidad de la superficie de corte.

Optimización de la velocidad de corte

Ajustar la velocidad de corte es fundamental para reducir el desperdicio de material. Una velocidad demasiado lenta aumentará la entrada de calor, lo que provocará un sobrecalentamiento de la superficie de corte, lo que puede provocar quemaduras en los bordes o una fusión excesiva, desperdiciando material y reduciendo la calidad del corte. Una velocidad de corte demasiado rápida puede dar lugar a cortes incompletos o irregulares, lo que da como resultado material residual sin cortar. Por lo tanto, optimizar la velocidad de corte para garantizar que se adapte a las características y el grosor de los diferentes materiales puede reducir eficazmente el desperdicio innecesario y mejorar la calidad del corte.

Control de flujo de gas

El flujo de gas desempeña un papel fundamental en el proceso de corte por láser de CO2, ya que ayuda a enfriar el área de corte y a eliminar el metal fundido. Un flujo de gas excesivo puede provocar una superficie de corte irregular o salpicaduras de escoria, un flujo de aire inestable y un aumento de los residuos; mientras que un flujo de gas insuficiente puede provocar un efecto de corte insatisfactorio, incapaz de eliminar eficazmente el metal fundido o evitar la oxidación. Por lo tanto, al ajustar con precisión el flujo de gas, se puede garantizar la estabilidad del corte y un efecto de corte de alta calidad, lo que reduce el desperdicio innecesario de material.

A través del control preciso de estos parámetros de corte, no solo se puede mejorar la calidad del corte, sino que también se puede optimizar de manera efectiva la eficiencia de utilización del material, se puede reducir el desperdicio y se puede mejorar la eficiencia de producción.

Optimización de la disposición de materiales

La importancia de la disposición de los materiales en el corte por láser de CO2 es evidente. Una disposición razonable no solo puede mejorar la eficiencia del uso de los materiales, sino que también reduce los desechos y mejora la precisión del corte y la eficiencia de la producción. Al optimizar el diseño de la disposición, es posible minimizar los espacios no utilizados, ahorrar materiales y reducir los costos. En aplicaciones prácticas, la optimización de la disposición de los materiales involucra muchos aspectos, incluidos la disposición de las piezas, el diseño de la trayectoria de corte y la disposición de la secuencia de corte.

Diseño tipográfico eficiente

Un diseño de diseño eficiente es la clave para maximizar el uso del material. El uso de un software de diseño profesional puede ayudar a los diseñadores a organizar el diseño de las piezas con precisión. A través de la función de diseño automático, los diseñadores pueden calcular la mejor disposición de las piezas en poco tiempo para garantizar que se minimice el desperdicio tanto como sea posible. Al diseñar, es muy importante planificar la ruta de corte y minimizar el espacio entre las piezas (es decir, la parte de desperdicio). Un ajuste razonable del espacio no solo puede reducir el desperdicio de material, sino también reducir el tiempo y el costo del posprocesamiento posterior.

Al diseñar el diseño, también se deben considerar las especificaciones y el espesor de los materiales. Se requieren diferentes estrategias de diseño para materiales de diferentes tamaños. Por ejemplo, para materiales de gran tamaño, una disposición razonable de la trayectoria y la dirección de corte no solo puede reducir el desperdicio, sino también evitar la deformación del material o un corte deficiente; mientras que para materiales de tamaño pequeño, el diseño debe maximizar el uso del área cortable de cada pieza de material para evitar el desperdicio.

Al mismo tiempo, el software también puede simular el proceso de corte y calcular la mejor secuencia de corte para garantizar que cada pieza se corte en el lugar correcto, reduciendo los espacios y desperdicios innecesarios y mejorando la eficiencia de la producción. Por ejemplo, durante el proceso de corte, evitar demasiadas áreas en blanco puede garantizar que cada pieza de material se utilice por completo.

Evite cortes redundantes

El corte redundante se refiere a cortes múltiples o cortes repetidos innecesarios debido a un diseño poco razonable o una planificación inadecuada de la trayectoria de corte. El corte redundante no solo desperdicia materiales, sino que también aumenta el tiempo de producción y reduce la eficiencia del trabajo. En el proceso de corte por láser, es fundamental evitar cortes repetidos o trayectorias sin sentido tanto como sea posible para mejorar el uso del material.

Una planificación razonable de las trayectorias de corte puede garantizar que cada pieza pueda lograr el efecto esperado cuando se corta por primera vez, sin generar desperdicio adicional debido al ajuste posterior de la trayectoria o al corte complementario. Especialmente en la producción en masa, evitar cortes redundantes es particularmente importante para mejorar la eficiencia de la producción y ahorrar materiales. Por ejemplo, el uso de software de optimización para determinar la secuencia de corte y garantizar que la trayectoria de corte de cada pieza sea lo más corta posible y sin intersecciones puede reducir en gran medida la aparición de cortes redundantes.

Al mismo tiempo, evitar demasiadas pausas de corte, movimientos o trabajos repetidos durante el proceso de corte puede reducir el consumo innecesario de energía y el desperdicio de tiempo, y mejorar la eficiencia general de la producción. Al planificar racionalmente la secuencia y la ruta de corte, se puede garantizar que cada acción de corte sea necesaria, evitando así de manera efectiva el corte redundante y el desperdicio de material.

Composición tipográfica inteligente y colaboración en procesos

Con el avance continuo de la tecnología de corte por láser, cada vez más software de diseño inteligente puede trabajar con la línea de producción para ajustar el diseño del diseño en tiempo real para cumplir con los diferentes requisitos de material. A través del análisis de datos y el aprendizaje automático, el diseño inteligente puede optimizar la ruta de corte y el diseño en función de los datos históricos y la retroalimentación en tiempo real, no solo considerando el tamaño y la forma del material, sino también haciendo ajustes óptimos en función de los requisitos del proceso. Este método de diseño inteligente mejora en gran medida la utilización de los materiales y reduce la necesidad de intervención manual.

Por ejemplo, el sistema inteligente puede ajustar automáticamente la trayectoria y la secuencia de corte durante el proceso de producción, ajustarse dinámicamente según las características de los diferentes materiales y el ritmo de producción, y optimizar el diseño y la trayectoria de corte en tiempo real para minimizar el desperdicio. Esta tecnología puede hacer que el proceso de producción sea más eficiente e inteligente, reducir significativamente el desperdicio de material y mejorar la precisión de corte.

La optimización de la disposición del material es un factor clave para mejorar la utilización del material y reducir el desperdicio durante el corte por láser de CO2. Mediante un diseño de disposición eficiente, evitando cortes redundantes y una tecnología de disposición inteligente, se pueden reducir eficazmente los desperdicios innecesarios, mejorar la eficiencia de la producción y reducir los costos. Una disposición razonable no solo puede optimizar el uso del material, sino también mejorar la calidad del corte, asegurando que cada proceso de corte sea eficiente y preciso. En la fabricación moderna, la optimización de la disposición del material se ha convertido en una estrategia importante para mejorar la eficiencia de la producción y reducir el desperdicio.

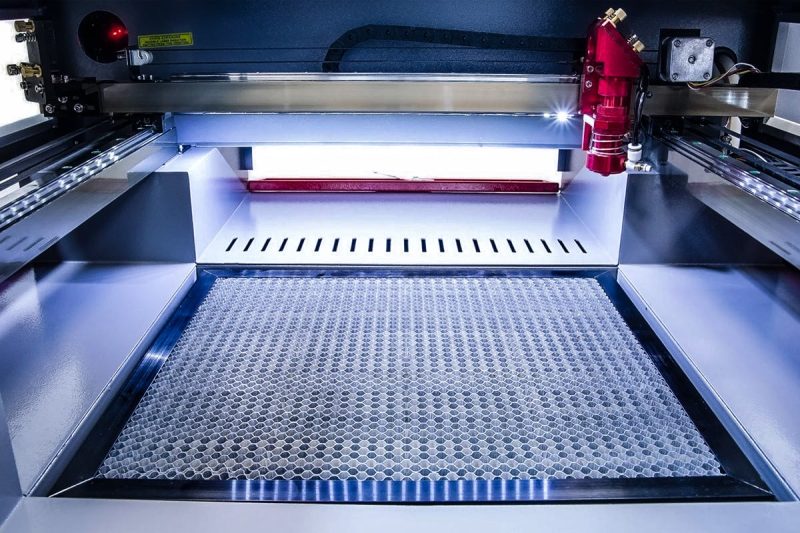

Utilice una máquina de corte láser de alta calidad

El rendimiento y la tecnología del equipo afectan directamente la precisión del corte y el desperdicio de material. Para lograr el objetivo de alta eficiencia y bajo desperdicio en el proceso de corte por láser de CO2, es muy importante elegir una máquina de corte por láser de alta calidad. Las máquinas de corte por láser de alta calidad no solo están equipadas con tecnología avanzada de control del haz y sistemas de ajuste de enfoque precisos, sino que también tienen un rendimiento estable y capacidades de corte eficientes, lo que puede garantizar la precisión del corte al tiempo que minimiza el desperdicio de material.

Control de haz de precisión

Las modernas máquinas de corte por láser de CO2 de alta gama están equipadas con una sofisticada tecnología de control del haz para garantizar que el haz láser esté siempre enfocado en el área de corte del material. Esta tecnología incluye un ajuste de alta precisión del haz láser y un sistema de control de enfoque que puede enfocar con precisión la energía del láser en la superficie del material, lo que da como resultado una zona afectada por el calor más pequeña y bordes de corte más limpios. La reducción de la zona afectada por el calor y el quemado no solo ayuda a mejorar la calidad del corte, sino que también reduce el desperdicio innecesario de material.

El control preciso del haz es la base para garantizar un corte de alta calidad. Cuando la posición del foco láser es precisa, la energía del haz láser se puede concentrar y transferir al material, evitando la dispersión excesiva de energía al área circundante, reduciendo así la pérdida de calor y la pérdida innecesaria de material. Además, el control preciso del haz también puede mantener la superficie de corte plana y libre de defectos al cortar formas complejas y detalles finos, evitando así el desperdicio de material.

Sistema de ajuste automático

Las máquinas de corte láser de CO2 avanzadas están equipadas con un sistema de ajuste automático que puede ajustar automáticamente la potencia del láser, el flujo de gas, la velocidad de corte y otros parámetros en función de los datos de retroalimentación en tiempo real para garantizar que cada trayectoria de corte esté en las mejores condiciones. Esta función de ajuste automático desempeña un papel importante en el proceso de corte y puede optimizar los parámetros de corte en tiempo real en diferentes materiales y condiciones de corte para evitar la inestabilidad causada por una operación humana inadecuada o cambios ambientales.

Por ejemplo, el ajuste automático de la potencia del láser y del flujo de gas se puede optimizar dinámicamente según el espesor y el tipo de material, lo que garantiza una entrada de calor moderada durante el proceso de corte y reduce la ablación y la deformación del material causadas por una entrada de calor excesiva. Al mismo tiempo, el ajuste automático de la velocidad de corte se puede ajustar de acuerdo con las características del material y la complejidad del corte, lo que garantiza la continuidad y la calidad de la trayectoria de corte. A través de este eficiente monitoreo y ajuste en tiempo real, el máquina de corte por láser No sólo puede mejorar la eficiencia de la producción, sino que también reduce significativamente el desperdicio innecesario.

Además, el sistema de ajuste automático también puede realizar correcciones basadas en datos de retroalimentación en tiempo real durante el proceso de corte, corrigiendo cualquier error causado por cambios en la posición de la pieza de trabajo, las propiedades del material o la precisión del equipo, manteniendo así una calidad de corte estable y un desperdicio mínimo de material. Esta función de ajuste en tiempo real reduce en gran medida el desperdicio causado por errores humanos o retrasos tecnológicos, asegurando que cada corte se realice en las mejores condiciones.

Tecnología de corte multieje

Muchas máquinas de corte por láser de CO2 de alta gama también están equipadas con tecnología de corte multieje, que puede lograr trayectorias de corte más complejas y precisas. La tecnología multieje puede cortar en múltiples direcciones al mismo tiempo, lo que no solo mejora la eficiencia de corte sino que también reduce el desperdicio de material. Por ejemplo, algunas máquinas de corte pueden ajustar la posición del cabezal láser para ajustar con mayor precisión el ángulo y la trayectoria de corte, de modo que cada trayectoria de corte minimice los espacios y reduzca la generación de desechos inútiles.

La tecnología multieje permite que las máquinas de corte por láser realicen una planificación de trayectorias más flexible durante el proceso de corte, especialmente al cortar piezas complejas, lo que puede evitar de manera eficaz el desperdicio excesivo debido a una planificación de trayectorias incorrecta. Además, la tecnología de corte multieje también puede reducir la aparición de cortes repetidos y trayectorias redundantes, lo que reduce aún más el desperdicio de material y los costos de producción.

Tecnología de enfoque y longitud de onda láser

Diferentes máquinas de corte por láser de CO2 pueden utilizar rayos láser de diferentes longitudes de onda, y la elección de la longitud de onda del láser tiene un impacto importante en la precisión y eficiencia del corte. Los generadores de láser de CO2 generalmente utilizan láseres con una longitud de onda de 10,6 micrones, que tiene una tasa de absorción muy alta al cortar metales y algunos materiales no metálicos, por lo que puede mejorar efectivamente el efecto de corte. Las máquinas de corte por láser de CO2 de alta calidad están equipadas con sistemas ópticos avanzados para garantizar que el rayo láser pueda enfocarse en la superficie del material y lograr un corte de alta precisión.

Al controlar con precisión la longitud de onda del láser y el enfoque del haz, las máquinas de corte por láser de CO2 pueden lograr resultados de corte eficientes y de alta calidad en el corte de diferentes materiales. Una mayor calidad del haz significa una mejor concentración de la energía del láser, lo que reduce la dispersión y el desperdicio de energía, lo que garantiza que los materiales se utilicen de manera más eficiente.

Elegir una alta calidad máquina de corte por láser de CO2 es la clave para lograr un corte eficiente y reducir el desperdicio de material. La aplicación integral del control de haz de precisión, el sistema de ajuste automático, la tecnología de corte multieje, la longitud de onda láser y la tecnología de enfoque no solo pueden mejorar la precisión de corte, sino que también reducen significativamente la zona afectada por el calor y reducen la ablación y el desperdicio de material. Con el desarrollo continuo de la tecnología de corte por láser, las máquinas de corte por láser modernas han podido lograr un corte eficiente y preciso, mejorando así significativamente la utilización del material y reduciendo los costos de producción al tiempo que se garantiza la calidad del corte.

Selección razonable de materiales de corte

Elegir el material de corte adecuado es crucial para reducir el desperdicio de material durante el corte por láser de CO2. Las máquinas de corte por láser de CO2 se utilizan principalmente para cortar materiales no metálicos, especialmente algunos termoplásticos, madera, papel y tela. La capacidad de absorción, la conductividad térmica, la reflectividad y otras características de los diferentes materiales durante el corte por láser tienen un impacto directo en el efecto de corte y el desperdicio de material. Por lo tanto, elegir el material de corte adecuado es un paso importante para mejorar la eficiencia y reducir el desperdicio.

Selección de material aplicable

La ventaja de la máquina de corte por láser de CO2 radica en su alta eficiencia en el corte de materiales no metálicos. Al elegir los materiales de corte, la absorbancia y la reflectividad del material son cruciales. Para las máquinas de corte por láser de CO2, la elección de materiales que tengan una alta absorción de la longitud de onda del láser de CO2 puede ayudar a mejorar la eficiencia de corte y reducir el desperdicio.

- Papel y cartón: El papel y el cartón tienen una alta tasa de absorción de láseres de CO2, lo que permite mantener una alta eficiencia y reducir los desechos durante el corte. Estos materiales se utilizan a menudo en los campos del embalaje, la publicidad y el diseño.

- Plásticos (como acrílico, PVC): los láseres de CO2 tienen un buen efecto de corte en termoplásticos (como acrílico, PVC, etc.) y pueden controlar con precisión el borde de corte para evitar zonas innecesarias afectadas por el calor y desperdicio de material.

- Madera y materiales compuestos: las máquinas de corte por láser de CO2 también se utilizan ampliamente para cortar madera y materiales compuestos. Estos materiales absorben bien los láseres de CO2, lo que permite lograr un corte limpio, reducir el daño por quemaduras y calor y garantizar el máximo aprovechamiento del material.

Elija el grosor adecuado del material

Además del tipo de material, el grosor del material también afecta el efecto del corte por láser de CO2. En el caso de materiales más finos, una potencia láser demasiado alta puede provocar una entrada de calor excesiva, lo que da lugar a zonas excesivamente afectadas por el calor, lo que provoca una ablación excesiva y un desperdicio de material. Por el contrario, en el caso de materiales más gruesos, una potencia láser demasiado baja puede dar lugar a un corte incompleto.

- Materiales delgados: al cortar materiales delgados, evite usar una potencia láser excesiva o velocidades de corte lentas. Configure la potencia y la velocidad de manera adecuada para evitar quemaduras y desperdicios excesivos.

- Materiales más gruesos: Los materiales más gruesos requieren una mayor potencia del láser para garantizar un corte completo, pero aún así evite una potencia excesiva que provoque pérdida de calor o bordes irregulares.

Relación entre la conductividad térmica y el corte por láser

La conductividad térmica de los distintos materiales también tiene un impacto significativo en la eficacia del corte por láser. Los materiales con alta conductividad térmica (como los metales) conducen rápidamente el calor fuera del área de corte, lo que puede dar lugar a un corte incompleto o a zonas excesivamente afectadas por el calor, lo que aumenta el desperdicio de material. Por el contrario, los materiales con menor conductividad térmica (como la madera y el plástico) ayudan a concentrar el calor, mejorando así los resultados del corte y reduciendo el desperdicio.

En el corte por láser de CO2, los materiales no metálicos comunes como los plásticos y la madera tienen baja conductividad térmica, lo que ayuda a utilizar eficazmente la energía del láser y reducir la zona afectada por el calor durante el proceso de corte.

La influencia del tratamiento de la superficie del material en el efecto de corte

El tratamiento de la superficie de los materiales también es crucial en el corte por láser de CO2. En el caso de los materiales no metálicos, la suciedad, la grasa, la capa de óxido, etc. de la superficie reducirán la eficiencia de absorción del láser, lo que provocará un desperdicio de energía. Por lo tanto, antes de realizar el corte por láser, asegurarse de que la superficie del material esté limpia y libre de contaminación puede mejorar eficazmente la eficiencia de corte y reducir el desperdicio.

Por ejemplo, las superficies de plástico o madera limpias absorben la energía del láser de manera más eficiente, lo que da como resultado un corte más eficiente y menos desperdicio. Si la superficie del material contiene aceite o impurezas, la tasa de absorción de la energía del láser se reducirá, el efecto de corte será deficiente y se generarán desperdicios.

En el caso de las máquinas de corte por láser de CO2, es muy importante elegir el material no metálico y el espesor del material adecuados. Durante el proceso de corte, la tasa de absorción del material, la conductividad térmica y el estado del tratamiento de la superficie afectarán directamente la eficiencia de la utilización de la energía láser, lo que afectará al desperdicio de material. La selección razonable de materiales adecuados y el ajuste de los parámetros de corte no solo pueden mejorar la eficiencia de corte, sino también minimizar el desperdicio de material y reducir los costos de producción. Al optimizar la selección de materiales y los ajustes de corte, las empresas pueden lograr una mayor utilización del material al tiempo que garantizan la calidad del corte.

Mantener y optimizar el rendimiento del equipo

Mantener el buen rendimiento de la máquina de corte por láser es un factor clave para garantizar la precisión del corte, mejorar la eficiencia de la producción y reducir el desperdicio de material. El mantenimiento regular del equipo no solo puede prolongar la vida útil de la máquina de corte por láser, sino que también garantiza la estabilidad del equipo durante el proceso de corte, reduciendo así de manera efectiva el desperdicio causado por fallas del equipo o degradación del rendimiento. Para maximizar el rendimiento del equipo, la máquina de corte por láser requiere una serie de inspecciones, mantenimiento y optimización regulares. A continuación, se presentan algunos pasos y sugerencias de mantenimiento clave:

Revise la óptica periódicamente

Los componentes ópticos, como cabezales láser, reflectores y lentes, afectan directamente la calidad de enfoque del haz láser y la precisión de corte. Con el paso del tiempo, estos componentes ópticos pueden dañarse o degradarse debido al polvo, los contaminantes o las altas temperaturas, lo que afectará la calidad del corte láser. Para garantizar el mejor rendimiento de la máquina de corte láser, es necesario revisar y limpiar periódicamente los componentes ópticos. Las operaciones específicas son las siguientes:

- Limpie los componentes ópticos: utilice un paño sin polvo y un líquido de limpieza profesional para limpiar la lente y el objetivo con regularidad. Evite utilizar materiales ásperos para evitar rayar la superficie de los componentes ópticos. Mantener la lente y el objetivo limpios puede garantizar la calidad de enfoque del haz láser y reducir la pérdida de energía.

- Compruebe la alineación óptica: la alineación del cabezal láser, el reflector y la lente afecta directamente la trayectoria y la posición focal del haz láser. La comprobación periódica de la alineación de los componentes ópticos para garantizar que el haz láser se enfoque con precisión en el área de corte ayudará a mejorar la calidad del corte y a reducir los desperdicios.

Mantenimiento y limpieza del cabezal láser

El cabezal láser es uno de los componentes principales de la máquina de corte láser, responsable de enfocar el haz láser sobre el material. Con el tiempo, el cabezal láser puede contaminarse o desgastarse, lo que provoca un enfoque inexacto del láser y afecta el efecto de corte. Por lo tanto, es esencial limpiar y mantener regularmente el cabezal láser. Al limpiar, evite rayar o dañar la superficie del cabezal láser para evitar daños secundarios. Al limpiar, preste especial atención a los siguientes puntos:

- Compruebe los componentes ópticos del cabezal láser: las lentes y los espejos del interior del cabezal láser deben revisarse periódicamente para asegurarse de que no presenten manchas, rayones u otros defectos. Si están dañados o contaminados, deben reemplazarse de inmediato.

- Compruebe el sistema de refrigeración: el cabezal láser suele estar equipado con un sistema de refrigeración para garantizar que funcione de forma estable a altas temperaturas. Compruebe periódicamente el sistema de refrigeración y disipación de calor para asegurarse de que funcionan correctamente y evitar la degradación del rendimiento del cabezal láser debido al sobrecalentamiento.

Calibración y optimización de parámetros de corte por láser

El rendimiento de una máquina de corte láser no solo depende de la calidad del hardware, sino también de sus parámetros de corte. Con el tiempo, el estado de funcionamiento y el rendimiento de corte del equipo pueden cambiar, por lo que la máquina de corte láser debe calibrarse y optimizarse periódicamente. Dependiendo del material, es posible que sea necesario ajustar parámetros como la potencia del láser, la velocidad de corte, el flujo de gas y la posición del enfoque. Asegurarse de que los ajustes de los parámetros de la máquina de corte láser estén siempre en el mejor estado puede reducir en gran medida el desperdicio de material durante el proceso de corte.

- Calibrar periódicamente la potencia del láser y la velocidad de corte: En el proceso de corte por láser, la potencia y la velocidad de corte son factores clave que afectan a los resultados del corte y al desperdicio de material. Calibre periódicamente el equipo para asegurarse de que la potencia del láser y la velocidad de corte estén siempre en el rango de trabajo óptimo para evitar una entrada excesiva de calor o un corte incompleto.

- Optimice la posición focal y la calidad del haz: la posición del punto focal del láser y la calidad del haz determinan directamente la precisión y el efecto del corte. Al calibrar la posición focal, asegúrese de que la energía del haz láser se concentre en el área de corte, mejore efectivamente la precisión de corte y reduzca el desperdicio causado por cortes imprecisos.

Revise periódicamente el flujo de gas y el sistema de enfriamiento

El caudal de gas auxiliar es crucial para la estabilidad del proceso de corte por láser. Un caudal de gas demasiado alto o demasiado bajo puede afectar la calidad del corte y aumentar el desperdicio de material. Por lo tanto, la inspección y optimización periódicas del caudal de gas son una medida necesaria para mantener el funcionamiento eficiente de la máquina de corte por láser. La estabilidad del caudal de gas tiene un impacto directo en el efecto de corte, la calidad del filo de corte y el grado de desperdicio de material.

Además, no se puede ignorar el mantenimiento del sistema de refrigeración. La fuente láser y los componentes ópticos de la máquina de corte láser deben funcionar dentro del rango de temperatura adecuado para evitar el sobrecalentamiento o la refrigeración insuficiente que pueden causar daños al equipo. Garantizar el funcionamiento normal del sistema de refrigeración no solo puede prolongar la vida útil del equipo, sino también mejorar la precisión del corte y reducir los desechos causados por fallas del equipo.

Prevención de fallas de equipos y reparación oportuna

Las fallas de los equipos son una de las principales causas de problemas en el proceso de corte por láser. Para evitar interrupciones de la producción y desperdicio de material causados por fallas de los equipos, es esencial realizar inspecciones periódicas de los equipos y prevenir fallas. Las inspecciones periódicas de las piezas mecánicas, los sistemas eléctricos, las fuentes láser, etc. para garantizar que estén en buenas condiciones de funcionamiento pueden prevenir eficazmente las fallas de los equipos. Además, cuando se detectan problemas, se deben realizar reparaciones y reemplazos de las piezas dañadas con prontitud para evitar una baja eficiencia de producción o desperdicio de material debido a fallas de los equipos.

El mantenimiento y la optimización regulares del equipo no solo ayudan a prolongar la vida útil de la máquina de corte por láser, sino que también garantizan que el equipo esté siempre en las mejores condiciones de funcionamiento, mejorando así la precisión de corte, la estabilidad y la utilización del material. Al verificar y limpiar los componentes ópticos, calibrar los parámetros de corte, optimizar el flujo de gas y los sistemas de enfriamiento, etc., se pueden reducir en gran medida los desechos causados por la disminución del rendimiento del equipo. Además, el mantenimiento oportuno y la prevención de fallas también son medios importantes para garantizar el funcionamiento continuo y eficiente del equipo. A través de la gestión y optimización integrales del rendimiento del equipo, la máquina de corte por láser puede mantener un funcionamiento eficiente durante mucho tiempo, minimizar el desperdicio de material y mejorar la eficiencia de la producción.

Resumir

El corte por láser de CO2 es una tecnología de corte eficiente y precisa, pero en aplicaciones prácticas, el desperdicio de material sigue siendo un problema importante. Al controlar con precisión los parámetros de corte, optimizar la disposición del material y seleccionar el equipo y los materiales adecuados, se puede minimizar el desperdicio de material, mejorar la eficiencia de la producción y reducir los costos. Con el desarrollo continuo de la tecnología láser y la mejora del rendimiento del equipo, el corte por láser de CO2 en el futuro será más ecológico y económico y brindará más oportunidades de desarrollo sostenible a la industria manufacturera.

A este respecto, Láser AccTek La máquina de corte por láser de CO2, con su excelente tecnología, sistema de control preciso y capacidades de corte eficientes, puede brindar a los clientes soluciones de corte más eficientes y respetuosas con el medio ambiente, ayudando a las empresas a minimizar el desperdicio de material y mejorar la eficiencia y la rentabilidad de la producción. Si necesita una máquina de corte por láser de CO2, comuníquese con nosotros de inmediato para solicitar un presupuesto.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser