Cómo elegir el gas auxiliar adecuado para el corte por láser

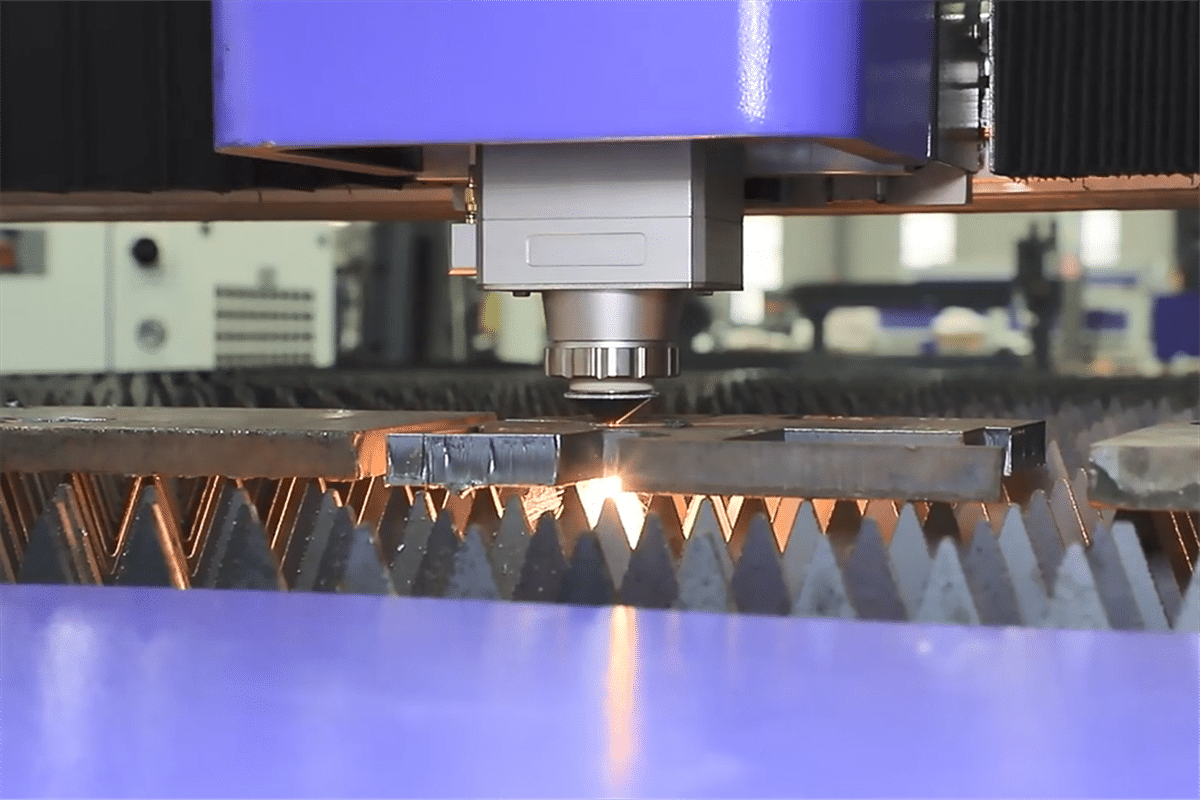

Máquina de corte por láser de fibra es un CNC avanzado equipo de corte de metales, que puede hacer frente a los requisitos de corte de diversos materiales y formas complejas, y se utiliza ampliamente en la industria de procesamiento de metales. En el proceso de corte por láser, para obtener piezas de trabajo de alta calidad, además de un generador láser que pueda proporcionar alta energía, seleccionar el gas auxiliar adecuado es una parte importante para ajustar el proceso de corte.

Dependiendo del material y del grosor de la pieza de corte, los requisitos para el uso de gas auxiliar también son diferentes. Este artículo detalla la función del gas auxiliar y cuatro gases auxiliares de corte comunes. Continúe leyendo para aprender cómo elegir el gas auxiliar adecuado para sus necesidades de procesamiento y ayudarlo a completar sus proyectos metálicos.

Tabla de contenido

¿Cuál es el papel del gas auxiliar en el proceso de corte por láser?

Los usuarios que utilizan un máquina de corte por láser Por primera vez puede tener una pregunta en mente: ¿por qué la máquina de corte por láser necesita depender de gas auxiliar para cortar? A continuación se ofrece una introducción al papel del gas auxiliar en el corte por láser de metales. Después de leer esto, sabrás que es muy necesario utilizar gas auxiliar durante el corte.

- Remoción de material y limpieza del área de corte: Una de las funciones principales del gas auxiliar es expulsar el material fundido o vaporizado del área de corte. Cuando el rayo láser calienta el material, se derrite o se vaporiza, creando un charco de material fundido. Un gas auxiliar (generalmente aire comprimido, nitrógeno, oxígeno o una mezcla de gases) elimina este material, evitando que interfiera con el proceso de corte y asegurando que el láser pueda continuar cortando el material sin obstrucciones.

- Enfriamiento del material: una de las funciones principales de un gas auxiliar (generalmente nitrógeno o aire comprimido) es enfriar el material que se está cortando. El corte por láser genera un calor intenso en el punto de corte, lo que hace que el material se derrita o se vaporice. El gas auxiliar enfría rápidamente el área circundante mientras elimina el material fundido o vaporizado. Este enfriamiento evita que el material se sobrecaliente, se deforme o se dañe durante el proceso de corte.

- Protección con nitrógeno: el nitrógeno se utiliza a menudo como gas auxiliar al cortar materiales como acero inoxidable o aluminio. Actúa como gas protector, evitando que el material reaccione con el oxígeno, lo que podría provocar oxidación y bordes cortantes ásperos. El nitrógeno crea un borde de corte limpio y libre de óxido.

- Promueve la combustión: En algunas aplicaciones de corte por láser, se utiliza oxígeno como gas auxiliar. Cuando un rayo láser interactúa con el oxígeno, se enciende y reacciona químicamente con el material que se está cortando, un proceso llamado corte por combustión asistido por oxígeno. Sin embargo, es necesario controlar el flujo de oxígeno para evitar una oxidación excesiva. La oxidación excesiva puede causar bordes ásperos o cambios no deseados en las propiedades del material.

- Mejorar la calidad del corte: La elección del gas auxiliar y su caudal afectarán la calidad del borde de corte. Al seleccionar el gas adecuado para el material y optimizar su caudal, los operadores pueden lograr bordes más suaves, rebabas mínimas y cortes precisos.

- Protección de componentes ópticos: el gas auxiliar ayuda a proteger los componentes ópticos creando una barrera entre ellos y los desechos generados durante el proceso de corte, lo que ayuda a reducir la acumulación de residuos y contaminantes en la óptica del cabezal de corte láser. Esto protege la óptica de la contaminación o daños, asegurando que el rayo láser permanezca enfocado y preciso.

- Estabiliza el proceso de corte: el flujo de gas auxiliar estabiliza el proceso de corte creando un ambiente controlado alrededor del área de corte. Ayuda a mantener condiciones consistentes para que el rayo láser interactúe con el material, asegurando cortes uniformes y predecibles.

- Eliminación de humo: El corte por láser produce humo, especialmente al cortar materiales orgánicos. El gas auxiliar ayuda a eliminar estas emisiones del área de corte, manteniendo un entorno de trabajo limpio y seguro.

El gas auxiliar juega un papel vital en el proceso de corte por láser. Tiene varias características importantes que ayudan a mejorar la eficiencia y la calidad del corte por láser. La elección del gas auxiliar depende del tipo de material que se corta y de los requisitos específicos de la operación de corte, y es un parámetro importante para optimizar el proceso de corte por láser para diversas aplicaciones.

¿Cuáles son los gases auxiliares comunes?

El uso de gas auxiliar juega un papel importante en el funcionamiento de las máquinas de corte por láser. Actualmente, existen cuatro gases auxiliares comúnmente utilizados en los procesos de corte de metales por láser. Sus características específicas son las siguientes:

Aire comprimido

El aire es una mezcla de nitrógeno, oxígeno y otros gases. El aire comprimido se comprime en un tanque de almacenamiento de aire a través de un compresor de aire y luego se extrae después de filtrarlo, enfriarlo y secarlo. Su método de recolección es relativamente sencillo y es el gas auxiliar de menor costo. Cabe señalar que el aire comprimido debe estar libre de agua, aceite y polvo para evitar contaminar los componentes ópticos de la máquina de corte por láser y causar daños. Por lo tanto, se necesitan filtros para garantizar un aire limpio.

Oxígeno

El oxígeno fue uno de los primeros gases auxiliares utilizados en el corte por láser debido a su carácter reactivo al cortar. De hecho, la reacción entre el oxígeno y el metal produce energía adicional en forma de calor, que favorece el proceso de corte y actúa como ayuda a la combustión. Durante el proceso de corte, el oxígeno reacciona con el calor, lo que puede mejorar en gran medida la eficiencia del corte. La película de óxido resultante aumenta el índice de absorción espectral del haz del material reflectante, lo que permite un uso más eficiente de la energía láser y acelera la máquina de corte por láser.

Nitrógeno

El nitrógeno es químicamente inactivo y no se oxida fácilmente con la pieza de trabajo que se procesa. En la mayoría de las aplicaciones, con la excepción de algunos materiales especiales como el titanio, el nitrógeno se considera un gas auxiliar inerte o no reactivo. Esto significa que el nitrógeno no reacciona con ningún componente del metal durante el proceso de corte. En la mayoría de los casos, el nitrógeno se considera el gas auxiliar que puede ayudar a obtener la mejor calidad de los bordes de la pieza de trabajo. Al cortar con nitrógeno se requiere una mayor pureza.

Argón

El argón también es un gas inerte con propiedades químicas inactivas y no se oxida fácilmente con la pieza de trabajo que se procesa. Es más caro de utilizar que otros gases auxiliares y es el gas más raro y caro utilizado por la mayoría de los fabricantes de metales. Los materiales que se cortan bien con nitrógeno también se pueden cortar con argón, que puede proporcionar bordes similares de alta calidad. La razón principal para utilizar argón, más caro, es que al cortar nitrógeno puro todavía queda parte del metal químicamente activo.

¿Qué tipo de gas auxiliar se necesita para cortar metal con láser?

Al iniciar un proyecto de corte por láser, es necesario elegir el gas auxiliar correcto para el material y el espesor de la chapa. Los diferentes gases auxiliares tienen sus propias funciones y ventajas. Sólo utilizando correctamente las ventajas de los diferentes gases podemos obtener una mayor calidad de corte y una velocidad de corte más rápida.

Aplicación del aire comprimido en corte por láser.

El aire comprimido se utiliza principalmente en escenarios de procesamiento donde las láminas de metal no son muy exigentes en el corte de las caras de los extremos. Se basa en la energía láser para fundir piezas de metal y utiliza alta presión de aire para eliminar el material fundido. Cuando se utiliza aire comprimido para ayudar a cortar la pieza de trabajo, la superficie del extremo cortado de la pieza de trabajo se volverá amarilla. El aire comprimido es principalmente adecuado para cortar acero al carbono, aluminio, aleaciones de aluminio, latón, placas de acero galvanizado y otros materiales metálicos. Es ampliamente utilizado en algunas industrias de productos como chasis, gabinetes y gabinetes de chapa metálica. Cuando utilice aire comprimido para ayudar al corte, debe prestar atención al mantenimiento del compresor de aire. Si el aire no está limpio, causará ciertos daños al cabezal de corte láser, a la lente y al generador de láser de fibra, y también tendrá un gran impacto en la calidad de corte de la pieza de trabajo.

La ventaja del aire comprimido es que su costo es muy bajo y puede ser proporcionado directamente por un compresor de aire, por lo que es muy conveniente de usar en comparación con otros gases. Sin embargo, el aire comprimido también presenta desventajas evidentes en el corte de metales. La superficie de corte producirá rebabas y puede requerir un procesamiento secundario. Además, debido a que el aire comprimido contiene aproximadamente 20% de oxígeno, la pieza de trabajo cortada se volverá negra, lo que afectará la calidad del producto y la eficiencia del corte es mucho menor que la del corte con oxígeno.

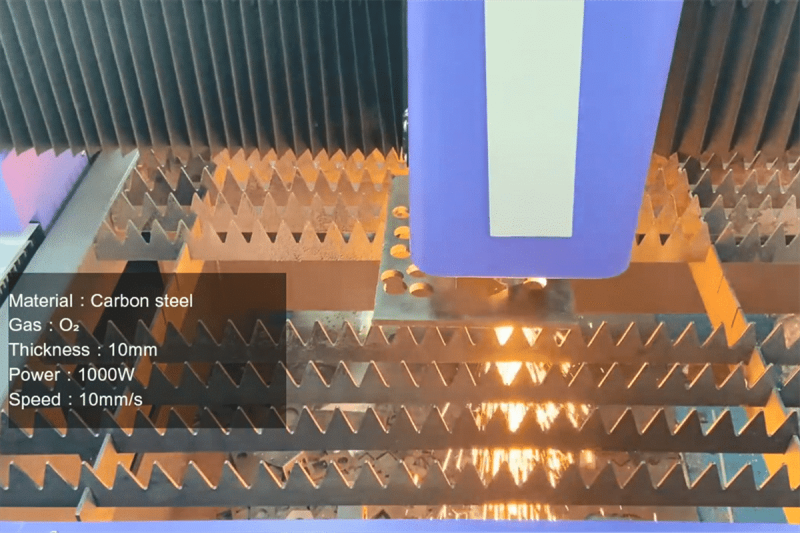

Aplicación de oxígeno en corte por láser.

Al cortar con oxígeno, el material se calienta hasta una determinada temperatura mediante el rayo láser y luego se quema y se vaporiza. El oxígeno es el gas auxiliar reactivo estándar utilizado para cortar acero al carbono con láser y puede cortar acero más grueso porque su naturaleza reactiva aumenta el calor de corte. Al cortar acero al carbono, el oxígeno quema el carbono en el corte de acero al carbono para generar calor adicional, lo que permite que generadores láser menos potentes corten materiales más gruesos.

Sin embargo, esta reactividad del corte con oxígeno también puede tener algunos efectos negativos. Si se requiere una buena calidad de borde, normalmente la velocidad de corte y la presión del aire del material son limitadas. Durante el corte asistido por oxígeno, la reacción química aumenta a medida que aumentan la presión del gas y el caudal. Esto provoca un aumento del calor en la pieza de trabajo y, por tanto, una mayor fusión de los bordes. Esto no es ideal para aplicaciones que requieren filos de corte de alta calidad. Además, el metal cortado con oxígeno a menudo también forma óxidos en los bordes cortados, lo que hace que la superficie de la pieza de trabajo se vuelva negra y puede requerir una limpieza de la pieza de trabajo.

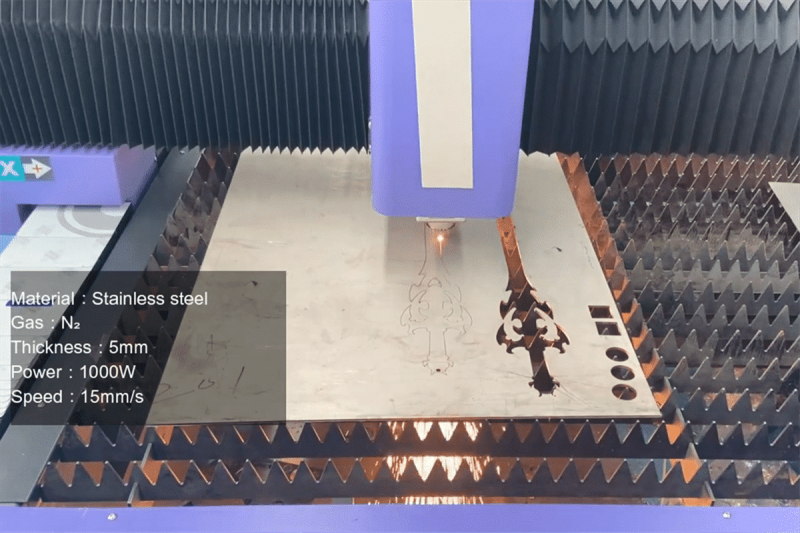

Aplicación de nitrógeno en corte por láser.

El corte por láser asistido por nitrógeno produce bordes de muy alta calidad en una variedad de materiales con zonas muy delgadas afectadas por el calor. El nitrógeno produce la mejor calidad de bordes a un precio económico con velocidades de corte rápidas en la mayoría de las aplicaciones de aluminio, acero dulce, acero galvanizado y acero automotriz UHSS. Cuando se utiliza nitrógeno como gas auxiliar para el corte, el nitrógeno formará una atmósfera protectora alrededor del metal fundido para evitar que el material se oxide, evitar la formación de películas de óxido y lograr un corte libre de oxidación. Esta característica hace que el nitrógeno se use comúnmente para piezas que deben almacenarse durante un período de tiempo antes de su uso, ya que el corte con oxígeno y aire puede causar oxidación en los bordes cortados si se almacena durante largos períodos de tiempo. Además, las piezas de corte sin oxidación tienen las características de soldadura directa, fuerte resistencia a la corrosión, etc., y la superficie del extremo cortado es blanca. Durante el corte con nitrógeno, los cambios en el flujo de gas tienen un gran impacto en el corte. Mientras se garantiza la presión del gas de corte, se debe garantizar un flujo de gas suficiente.

El nitrógeno también presenta desventajas cuando se utiliza como gas auxiliar para el corte de metales. Debido a que el nitrógeno no reacciona químicamente con el metal, no hay calor de reacción y la capacidad de corte no es tan buena como la del corte con oxígeno. El consumo de nitrógeno del corte con nitrógeno es varias veces mayor que el del oxígeno, y el costo de corte es mayor que el del corte con oxígeno. En cuanto al consumo, el corte con oxígeno requiere una presión de 2 Bar y un consumo aproximado de 10 m³/h. El corte con nitrógeno requiere una presión de 22/30 Bar y un consumo aproximado de 40 a 60/120 m³/h. Además, la velocidad de corte con láser de nitrógeno es aproximadamente 30% más lenta que la del corte con láser de oxígeno.

Aplicación del gas argón en corte por láser.

El argón es un gas inerte que se utiliza para metales que sufren reacciones químicas cuando se cortan con nitrógeno. Puede prevenir la oxidación y la nitruración durante el corte por láser. El gas argón se utiliza a menudo para procesar titanio y aleaciones de titanio. A las temperaturas a las que las cortadoras láser calientan el metal, el titanio reaccionará químicamente incluso en una atmósfera de nitrógeno puro, que es la razón principal para elegir el argón en lugar del nitrógeno. Sin embargo, el argón es muy caro y no apto para un uso prolongado.

Resumir

A través de la introducción anterior, podemos comprender las funciones y ventajas de cada gas auxiliar, así como sus limitaciones. El aire comprimido se puede utilizar en aplicaciones que no tienen requisitos estrictos en cuanto al color de la superficie de la incisión. Es fácil de conseguir y menos costoso. Se puede utilizar oxígeno para metales gruesos que no requieren secciones transversales de corte elevadas, aumentando así la velocidad de corte. El nitrógeno se puede utilizar en escenarios de aplicación que requieren una alta calidad de la superficie de corte. La pieza de trabajo tiene alta precisión y puede procesarse directamente en el siguiente paso. El gas argón se utiliza principalmente para titanio y aleaciones de titanio.

Seleccionar el gas auxiliar adecuado según las características del metal a procesar puede ayudar a los usuarios a ahorrar más costos operativos y al mismo tiempo garantizar la calidad del corte. Si desea obtener más información sobre el corte por láser, preste atención a Láser AccTek.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser