Cómo elegir el gas auxiliar en el corte por láser de CO2

La tecnología de corte por láser de CO2 se utiliza ampliamente en el corte de diversos materiales como metal, plástico, madera, etc. debido a sus ventajas de alta precisión y alta velocidad. En este proceso, la selección y configuración del gas auxiliar es crucial, lo que afecta directamente la calidad de corte, la velocidad y la estabilidad del proceso general. Al seleccionar científicamente el gas auxiliar adecuado, no solo puede mejorar eficazmente la calidad de corte y reducir la deformación térmica del material, sino que también puede optimizar la velocidad de corte y mejorar la eficiencia general del procesamiento. El principio básico de la máquina de corte por láser de CO2 El proceso de corte láser consiste principalmente en enfocar el rayo láser sobre la superficie del material para generar una temperatura alta para fundir o vaporizar el material, y el gas auxiliar desempeña múltiples funciones en este proceso, entre ellas promover la descarga de material fundido, proteger el filo de la oxidación y enfriar el área de corte para reducir la zona afectada por el calor.

Los diferentes tipos de gases auxiliares tienen diferentes características. Por ejemplo, el oxígeno es adecuado para cortar acero al carbono. Puede acelerar la velocidad de corte a través de la reacción de oxidación, pero producirá óxidos en el borde. El nitrógeno inhibe eficazmente la oxidación y asegura bordes lisos. Es muy adecuado para materiales con altos requisitos de calidad de superficie como el acero inoxidable. El aire es una opción de bajo costo y es adecuado para aplicaciones con bajos requisitos de precisión. En aplicaciones reales, la pureza, la presión y el caudal del gas auxiliar también deben ajustarse de acuerdo con los materiales específicos y los requisitos de corte. Este artículo analizará las ventajas y desventajas y los escenarios aplicables de los gases auxiliares como el oxígeno, el nitrógeno y el aire en función de las características de diferentes materiales, para ayudarlo a comprender mejor el papel de los gases auxiliares y lograr resultados de corte más eficientes y precisos.

Tabla de contenido

El principio básico del corte por láser de CO2

Explicación del principio de funcionamiento del corte por láser de CO2

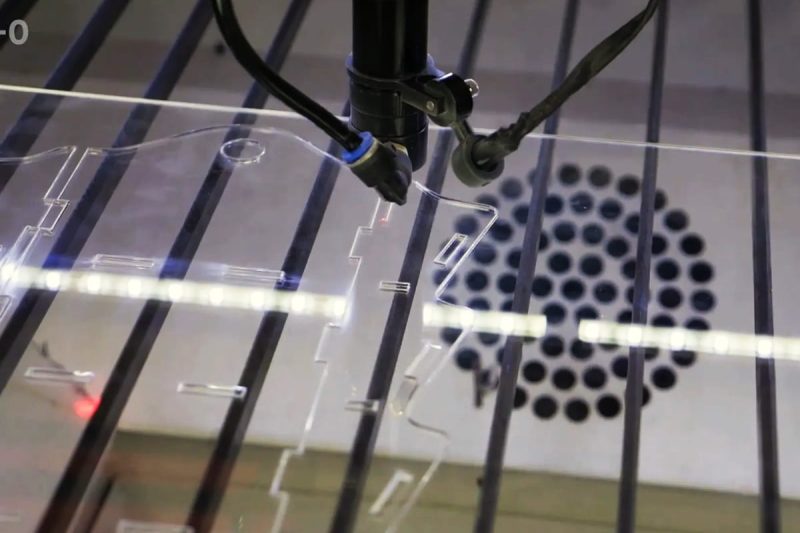

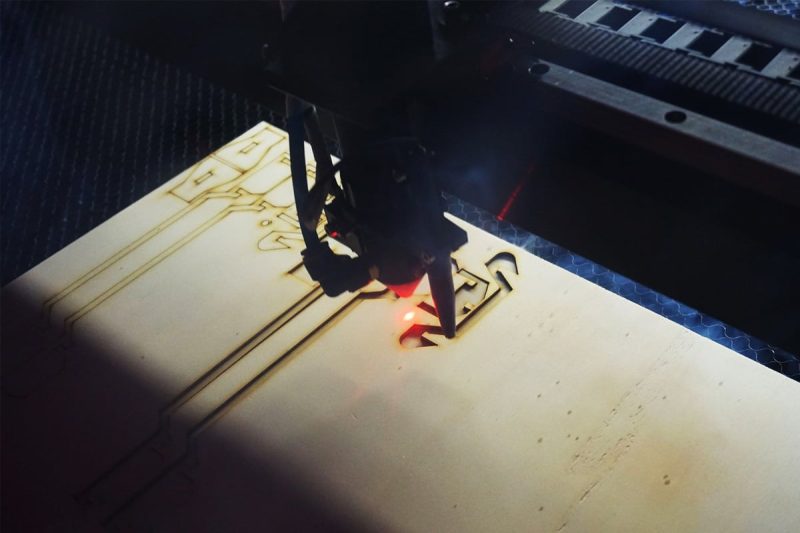

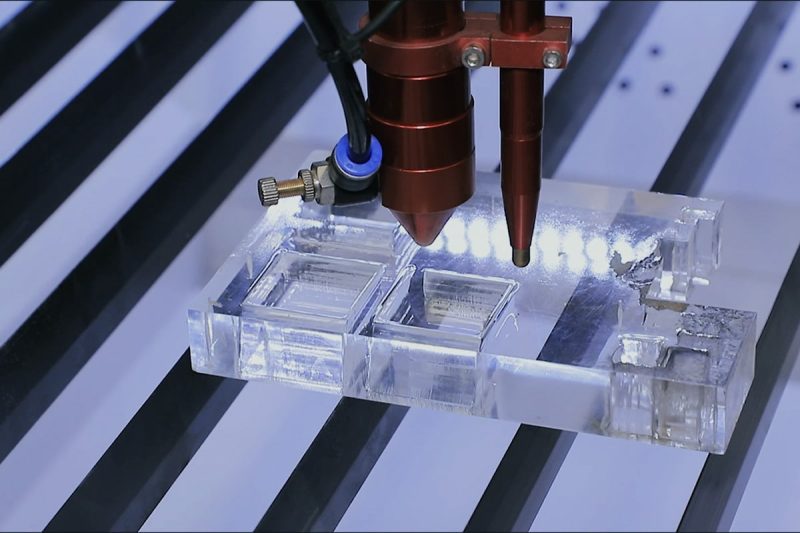

El corte por láser de CO2 se basa en las características de alta concentración de energía del rayo láser. Al enfocar el rayo láser en la superficie del material para formar una temperatura extremadamente alta, el material se funde o vaporiza parcialmente y el gas auxiliar expulsa el producto fundido o gasificado del área de corte. El rayo láser forma una pequeña perforación en la superficie del material y luego se mueve a lo largo de una trayectoria preestablecida para lograr un corte preciso. El proceso de corte se basa en la alta transferencia de energía térmica del láser. El rayo láser se concentra continuamente en la superficie del material para mantener una temperatura suficiente para que el material pueda alcanzar de manera estable un estado de fusión o vaporización. Al mismo tiempo, la función del gas auxiliar garantiza que el puerto de corte permanezca limpio para evitar la acumulación de residuos. El efecto sinérgico del rayo láser y el gas auxiliar garantiza la continuidad, la precisión y la calidad del borde del corte.

Descripción general del proceso de corte por láser de CO2

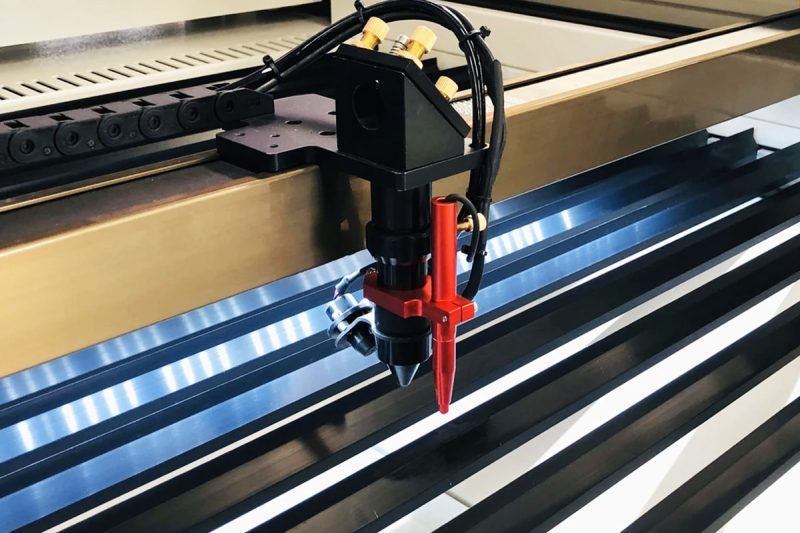

Todo el proceso de corte por láser de CO2 es el resultado de la cooperación de la energía láser y el gas auxiliar. El gas auxiliar no solo ayuda a eliminar los materiales fundidos o el vapor, sino que también cumple una función protectora. Por ejemplo, el gas auxiliar puede evitar que los residuos y el humo generados durante el proceso de corte entren en contacto con la lente óptica, para no afectar la precisión del corte. Al mismo tiempo, en el corte de ciertos materiales, la elección de un gas auxiliar adecuado también puede evitar reacciones de oxidación, mejorando así el acabado del filo y la calidad del corte. El tipo, la pureza, la presión y el caudal del gas auxiliar deben determinarse de acuerdo con las características de los diferentes materiales y los requisitos específicos del corte.

El papel del gas auxiliar en el corte por láser de CO2

En el corte por láser de CO2, el papel del gas auxiliar es crucial. Elegir el gas auxiliar adecuado no solo puede mejorar la eficiencia del corte, sino también la calidad del corte y reducir los defectos del proceso. A continuación, se detallan las principales funciones e importancia del gas auxiliar en el corte por láser de CO2.

Garantizar la eficiencia del corte

El gas auxiliar elimina la masa fundida y el vapor a tiempo durante el proceso de corte, lo que garantiza que el haz láser pueda actuar sobre la superficie del material de manera estable y continua, manteniendo así una alta eficiencia de corte. En particular, los gases auxiliares como el oxígeno liberarán calor adicional a través de reacciones de oxidación, lo que aumentará aún más la velocidad de corte y afectará en gran medida la eficiencia de producción.

Mejorar la calidad del corte

La selección correcta del gas auxiliar es crucial para la calidad del filo de corte. Por ejemplo, el nitrógeno puede inhibir eficazmente las reacciones de oxidación, garantizar bordes lisos, ausencia de residuos de oxidación y reducir las rebabas y la suciedad. La elección del gas auxiliar adecuado puede mejorar significativamente la suavidad de la superficie de corte y satisfacer las necesidades de las aplicaciones que requieren una alta precisión de corte y estética.

Reducir la zona afectada por el calor (HAZ)

El gas auxiliar ayuda a enfriar el filo, evita el sobrecalentamiento y reduce la extensión de la zona afectada por el calor, protegiendo así las propiedades físicas y la integridad estructural del material. Esto es especialmente importante para el mecanizado de precisión y el corte de materiales finos, ya que ayuda a mantener la resistencia y la dureza del material.

Proteja el equipo y prolongue su vida útil

El gas auxiliar no solo protege el área de corte, sino que también evita que el humo y los residuos generados durante el proceso de corte se adhieran a la lente óptica del láser, evitando daños o contaminación de la lente. El uso de gas auxiliar puede reducir la frecuencia de limpieza y mantenimiento del equipo, lo que garantiza la estabilidad y durabilidad del mismo. máquina de corte por láser.

En términos generales, el gas auxiliar no solo es una herramienta auxiliar importante en el corte por láser de CO2, sino también un elemento clave para lograr un corte eficiente y de alta calidad. Elegir el gas adecuado según el tipo de material y las necesidades de corte puede mejorar significativamente la eficiencia de la producción, reducir los costos y garantizar la suavidad del filo y la calidad del corte.

Gases auxiliares habituales para el corte por láser de CO2

En el proceso de corte por láser de CO2, la selección del gas auxiliar es crucial para el efecto de corte. A continuación, se enumeran los gases auxiliares más comunes y sus funciones:

Oxígeno (O2)

El oxígeno es uno de los gases auxiliares más utilizados en el corte por láser de CO2, especialmente adecuado para cortar acero al carbono. Al reaccionar con el material que se está cortando, el oxígeno genera calor adicional, lo que aumenta significativamente la velocidad de corte. Este proceso de reacción no solo acelera el corte, sino que también reduce los residuos de la masa fundida, lo que garantiza una mayor eficiencia de corte. Sin embargo, existen algunas limitaciones para el uso del oxígeno. En aplicaciones de corte con alta precisión o requisitos estrictos de oxidación, el oxígeno puede formar una capa de óxido en el filo de corte, lo que afecta la apariencia y el rendimiento del producto final, por lo que debe usarse con precaución en estas situaciones.

Nitrógeno (N2)

El nitrógeno es un gas inerte que se utiliza a menudo para el acero inoxidable, el aluminio y otros materiales que requieren un corte de alta calidad. La función principal del nitrógeno es evitar que se produzcan reacciones de oxidación, garantizando así que el borde cortado permanezca liso y limpio. Esto hace que el nitrógeno sea muy adecuado para aplicaciones que requieren un acabado superficial de alto nivel, como las industrias aeroespacial y electrónica. Al utilizar nitrógeno, se pueden reducir de forma eficaz las escorias y las rebabas generadas durante el proceso de corte, lo que mejora la calidad de la pieza cortada final. Además, el coste del nitrógeno es relativamente bajo, lo que lo convierte en una opción asequible.

Aire

El aire se utiliza habitualmente como gas auxiliar para cortes de bajo coste y es adecuado para piezas de trabajo con requisitos de baja precisión. Dado que el aire contiene aproximadamente oxígeno 21%, se producirá una determinada reacción de oxidación durante el proceso de corte. Aunque esta reacción puede proporcionar algo de calor para ayudar al corte, el efecto de corte del aire es ligeramente inferior al del oxígeno puro. No obstante, el uso de aire puede reducir en gran medida los costes y es adecuado para algunas aplicaciones que no requieren una alta calidad de corte, como el corte o el procesamiento basto de materiales de construcción.

En resumen, la elección del gas auxiliar adecuado es crucial para optimizar el proceso de corte por láser de CO2. El oxígeno, el nitrógeno y el aire tienen sus propias ventajas y situaciones de aplicación. La selección y configuración adecuadas de los gases auxiliares pueden mejorar significativamente la eficiencia y la calidad del corte para satisfacer las necesidades de diferentes materiales y aplicaciones.

La influencia del gas auxiliar en la eficiencia del corte

El gas auxiliar juega un papel importante en el proceso de corte por láser de CO2. Su selección afecta directamente la eficiencia de corte, que se refleja principalmente en la velocidad de corte, la compatibilidad del material y el control de la zona afectada por el calor.

Velocidad cortante

El oxígeno, como gas auxiliar, puede acelerar significativamente la velocidad de corte del acero al carbono. Esto se debe a que la reacción de oxidación del oxígeno con el hierro durante el proceso de corte liberará calor adicional, acelerando así la velocidad de corte. Sin embargo, el oxígeno no aumenta significativamente la velocidad de corte en otros materiales como el aluminio o el acero inoxidable. Esto se debe a la reactividad química del oxígeno, que puede hacer que estos materiales desarrollen una capa de óxido, lo que puede afectar negativamente a la calidad del corte. En estos casos, puede ser más apropiado utilizar nitrógeno como gas auxiliar. Aunque el nitrógeno en sí no acelerará el corte, sus propiedades inertes pueden mejorar la compatibilidad del material y reducir los problemas que pueden surgir durante el proceso de corte, mejorando así la eficiencia general del corte.

Compatibilidad de materiales

Los distintos materiales tienen diferentes requisitos en cuanto a los gases auxiliares durante el corte. La combinación del gas auxiliar con el material puede mejorar eficazmente el efecto de corte. Por ejemplo, los materiales altamente reflectantes como el aluminio y el cobre son más adecuados para cortar con nitrógeno porque el nitrógeno puede prevenir la oxidación de la superficie y reducir el riesgo de reflexión del láser. Para el acero inoxidable, el nitrógeno también es preferible porque puede proporcionar un buen filo de corte y reducir las rebabas. Para el acero de baja aleación, el oxígeno es una opción adecuada, que puede cortar rápidamente y mejorar la eficiencia. Al seleccionar adecuadamente el gas auxiliar de acuerdo con las características del material, la operación de corte puede lograr una mayor eficiencia y una mejor calidad.

Reducir la zona afectada por el calor

Durante el proceso de corte, la zona afectada por el calor (ZAT) es el área del material donde el calor del láser se transfiere al área circundante. Una ZAT grande puede hacer que el borde del material se deforme y cambie las propiedades físicas del material. El uso de nitrógeno y aire como gases auxiliares puede reducir eficazmente el tamaño de la ZAT. El nitrógeno enfría el borde de corte para evitar que se sobrecaliente, mientras que la humedad y el flujo de gas en el aire también ayudan a reducir la temperatura. La reducción de la ZAT no solo protege el rendimiento del material, sino que también garantiza la planitud y el acabado del borde de corte, lo que garantiza la calidad del producto final.

En resumen, la selección del gas auxiliar tiene un impacto importante en la eficiencia del corte por láser de CO2. Una configuración razonable del gas auxiliar puede aumentar la velocidad de corte, garantizar la compatibilidad del material y reducir eficazmente la zona afectada por el calor, logrando así resultados de corte de mayor calidad.

La influencia del gas auxiliar en la calidad del corte

En el proceso de corte por láser de CO2, el gas auxiliar no solo afecta la eficiencia de corte, sino que también juega un papel vital en la calidad del corte, lo que se refleja principalmente en el acabado de la superficie, la calidad del borde y la reducción de rebabas y escoria.

Acabado de la superficie

El nitrógeno como gas auxiliar puede prevenir eficazmente la aparición de reacciones de oxidación durante el proceso de corte, lo que es crucial para garantizar la suavidad de la superficie del material. Al cortar materiales como acero inoxidable y aluminio que tienen altos requisitos de acabado de la superficie, el nitrógeno puede inhibir eficazmente la oxidación de la superficie, reducir la formación de película de óxido y garantizar una superficie más lisa después del corte. Además, un buen acabado de la superficie no solo puede mejorar la estética del producto, sino que también evita el tratamiento posterior de la superficie en algunas aplicaciones, ahorrando así costos y tiempo. Por lo tanto, el nitrógeno es una opción ideal para escenarios de aplicación con altos requisitos de precisión.

Calidad de borde

La calidad del filo es otro indicador importante para evaluar los resultados del corte. Aunque el oxígeno puede acelerar la velocidad de corte del acero al carbono, es fácil generar óxidos durante el proceso de corte, lo que puede provocar filos de corte irregulares y ásperos. Por el contrario, el uso de nitrógeno puede mejorar eficazmente la calidad del filo y garantizar que el filo de corte sea limpio y liso. Las propiedades inertes del nitrógeno suprimen la reacción de oxidación durante el proceso de corte, evitando así los defectos de corte causados por la generación de óxidos. Por lo tanto, el uso de nitrógeno es particularmente importante en aplicaciones de corte que tienen altos requisitos de calidad del filo.

Reducir rebabas y escoria

Los gases auxiliares de alta pureza, como el nitrógeno, pueden reducir eficazmente la formación de rebabas y escoria durante el proceso de corte. Las rebabas y la escoria no solo afectan la estética de la pieza cortada, sino que también aumentan la complejidad y el costo del procesamiento posterior. Cuando se utiliza nitrógeno de alta pureza, el material fundido en el proceso de corte se elimina rápidamente, lo que reduce la formación de rebabas. Además, el nitrógeno también puede mantener limpia el área de corte, lo que reduce aún más la generación de escoria. Al reducir la cantidad de rebabas y escoria, los pasos de procesamiento posteriores, como el desbarbado y la limpieza, pueden ser más simples, lo que ahorra tiempo de producción y mejora la eficiencia.

En resumen, el gas auxiliar tiene un impacto significativo en la calidad del corte por láser de CO2. La selección del gas auxiliar adecuado puede mejorar el acabado de la superficie, optimizar la calidad de los bordes y reducir eficazmente la formación de rebabas y suciedad, garantizando así la alta calidad de la pieza cortada final. Esto es fundamental para cumplir con los estándares cada vez más estrictos de la industria y las demandas de los clientes.

Requisitos y precauciones específicos para el gas auxiliar

Al elegir el gas auxiliar adecuado durante el corte por láser de CO2, es importante no solo considerar su tipo, sino también prestar atención a sus requisitos y precauciones específicos, incluido el nivel de pureza, los ajustes de presión y flujo y las instrucciones de seguridad.

Grado de pureza

La pureza del gas auxiliar afecta directamente el efecto de corte, especialmente cuando se cortan materiales con requisitos estrictos en cuanto a la calidad de la superficie. Por ejemplo, la pureza del nitrógeno debe alcanzar más de 99,99% para garantizar que no afecte la superficie del material. El nitrógeno de menor pureza puede contener humedad e impurezas, lo que provocará reacciones de oxidación durante el proceso de corte por láser, afectando así el acabado y la calidad del borde cortado. Del mismo modo, el oxígeno, su pureza también debe mantenerse en un nivel adecuado para evitar inducir reacciones de oxidación innecesarias. Por lo tanto, el uso de gas de alta pureza es un requisito previo importante para garantizar la calidad del corte.

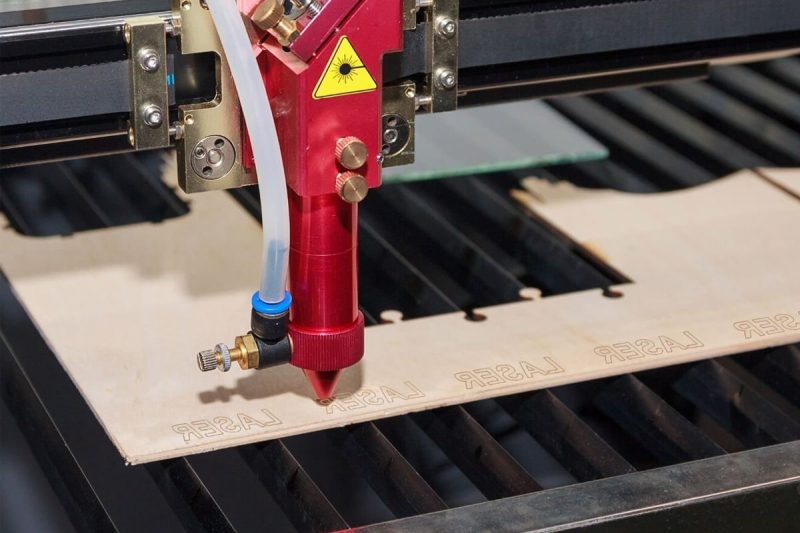

Ajustes de presión y caudal

Los ajustes de presión y caudal de gas son parámetros clave que afectan la eficiencia y la calidad del corte. Al cortar placas gruesas, se requiere una presión de gas más alta para garantizar que el metal fundido pueda ser soplado de manera efectiva, manteniendo así la continuidad y estabilidad del proceso de corte. En términos generales, al cortar materiales más gruesos, la presión del oxígeno suele ser menor que la del nitrógeno, porque el oxígeno en sí mismo libera calor adicional durante el proceso de corte, lo que reduce la necesidad de presión. Por el contrario, para el corte de placas delgadas, una presión de gas más baja a menudo logra mejores resultados de corte y evita el sobrecalentamiento y la deformación. Por lo tanto, los ajustes específicos de caudal y presión deben ajustarse en consecuencia según el tipo y el grosor del material de corte para lograr el mejor efecto de corte.

Consejos de seguridad

Al utilizar gases de alta pureza, la seguridad es un factor importante que no se puede ignorar. El sellado del sistema es crucial y es necesario garantizar que no haya fugas en las tuberías y conectores de gas para evitar posibles riesgos de seguridad. El gas filtrado no solo puede causar contaminación ambiental, sino también provocar accidentes graves como incendios o explosiones. Por lo tanto, al instalar y utilizar el sistema de gas auxiliar, el equipo debe inspeccionarse y mantenerse periódicamente para garantizar que esté en buenas condiciones. Además, los operadores deben recibir la capacitación de seguridad necesaria y estar familiarizados con los procedimientos de manejo de emergencias para garantizar que se puedan tomar las medidas adecuadas rápidamente en caso de situaciones anormales, minimizando así los riesgos.

En resumen, al seleccionar y utilizar gas auxiliar, se debe prestar atención a su nivel de pureza, a los ajustes de presión y caudal y a las precauciones de seguridad. Solo considerando estos factores de manera integral se puede garantizar la eficiencia, la seguridad y la calidad del proceso de corte por láser de CO2.

Análisis comparativo de los gases auxiliares

En el proceso de corte por láser de CO2, la elección del gas auxiliar tiene un impacto significativo en la eficiencia y la calidad del corte. A continuación, se presenta un análisis comparativo de los gases auxiliares más utilizados (oxígeno, nitrógeno y aire) que incluye comparaciones de rendimiento, consideraciones de costos y recomendaciones específicas para cada aplicación.

Comparación de rendimiento

- Oxígeno (O2): El oxígeno es superior en términos de velocidad de corte y es particularmente adecuado para cortar acero al carbono. Al reaccionar con la superficie del metal, el oxígeno libera calor adicional, lo que acelera el proceso de corte. Sin embargo, el efecto secundario de esta reacción es que se forma una capa de óxido en el borde cortado, lo que da como resultado una disminución en la calidad de la superficie de corte y un acabado inferior. Por lo tanto, el oxígeno es más adecuado para aplicaciones donde la velocidad de corte es alta pero los requisitos de calidad de corte son relativamente flexibles.

- Nitrógeno (N2): El nitrógeno es superior en términos de calidad de corte y acabado de la superficie. Puede prevenir eficazmente la oxidación del material y garantizar un borde de corte suave, especialmente para materiales como el acero inoxidable y el aluminio que requieren una alta calidad de superficie. Aunque el nitrógeno no es tan rápido como el oxígeno en cuanto a velocidad de corte, su excelente calidad de corte lo convierte en una opción ideal para aplicaciones de corte de alta precisión.

- Aire: El aire es un gas auxiliar de menor costo adecuado para ocasiones de corte con requisitos de menor precisión. Aunque el uso de aire puede reducir los costos de corte, debido a su contenido de oxígeno, el efecto de corte a menudo no es tan bueno como el nitrógeno y el oxígeno puro, por lo que no es adecuado para aplicaciones que requieren alta precisión y acabado.

Consideraciones de costos

- Oxígeno: En comparación con el nitrógeno, el oxígeno tiene un costo menor y es adecuado para aplicaciones en las que se requiere una alta velocidad de corte, pero la calidad del corte no es tan estricta. Esto hace que el oxígeno sea el gas de elección en muchas aplicaciones industriales, especialmente en la producción y el procesamiento a gran escala.

- Nitrógeno: Aunque el nitrógeno cuesta más que el oxígeno, sus ventajas en la calidad y precisión del corte lo hacen más competitivo en aplicaciones de alta gama. Por lo tanto, para las industrias con altos requisitos de calidad y precisión de corte, el costo adicional del nitrógeno a menudo vale la pena.

- Aire: El aire tiene el menor costo de uso y es adecuado para proyectos con presupuestos limitados y necesidades de corte de bajo costo. Sin embargo, debido a su efecto de corte limitado, se recomienda solo para piezas de trabajo con requisitos de precisión más bajos.

Recomendaciones específicas para cada aplicación

- Corte de acero al carbono: para el corte de acero al carbono, se prefiere el oxígeno. Su ventaja de velocidad puede mejorar significativamente la eficiencia de producción, especialmente cuando se producen grandes cantidades.

- Acero inoxidable y aluminio: el nitrógeno es una mejor opción para cortar acero inoxidable y aluminio. Garantiza bordes de corte lisos y sin oxidación y es adecuado para aplicaciones en las que la calidad de la superficie es fundamental.

- Acero inoxidable y aluminio: el nitrógeno es una mejor opción para cortar acero inoxidable y aluminio. Garantiza bordes de corte lisos y sin oxidación y es adecuado para aplicaciones en las que la calidad de la superficie es fundamental.

Al comparar y analizar los gases auxiliares, podemos seleccionar el gas auxiliar adecuado para las tareas de corte de diferentes materiales, mejorando así la eficiencia y la calidad del corte y tomando decisiones razonables sobre el costo. La selección del gas auxiliar adecuado no solo puede optimizar el efecto de corte, sino que también reduce los costos de producción a largo plazo y mejora la competitividad de la empresa.

Optimizar la selección de gas auxiliar para diferentes materiales

En el corte por láser de CO2, la selección del gas auxiliar es crucial para el efecto y la calidad del corte. Las características de los diferentes materiales nos obligan a optimizar el uso del gas auxiliar según sus necesidades específicas. A continuación, se ofrecen recomendaciones de selección de gas para materiales metálicos, materiales plásticos y materiales compuestos.

Materiales metálicos

- Corte de acero al carbono: Para el corte de acero al carbono, se recomienda el oxígeno (O2) como gas auxiliar. El oxígeno puede liberar calor adicional a través de la reacción de oxidación, lo que aumenta significativamente la velocidad de corte, lo que es adecuado para la producción a gran escala y ocasiones con requisitos de alta eficiencia de corte. Sin embargo, el oxígeno puede formar una capa de óxido en el filo de corte, por lo que su impacto en la calidad de corte debe tenerse en cuenta al aplicarlo.

- Acero inoxidable y aluminio: El nitrógeno (N2) es una mejor opción para cortar acero inoxidable y aluminio. El nitrógeno puede prevenir la aparición de reacciones de oxidación, manteniendo así la suavidad del filo de corte y evitando problemas en el procesamiento posterior. Por lo tanto, al cortar acero inoxidable y aluminio con nitrógeno, se puede garantizar una mayor calidad de la superficie, especialmente en aplicaciones con altos requisitos estéticos y funcionales.

Materiales plásticos

- Al cortar materiales plásticos, se recomienda utilizar nitrógeno o aire como gas auxiliar. El uso de nitrógeno puede evitar la deformación térmica o la combustión causada por las altas temperaturas, lo que garantiza la seguridad y la calidad del proceso de corte. Aunque el aire tiene un efecto ligeramente inferior al nitrógeno, es económico y adecuado para tareas de corte de plástico que no requieren una gran precisión de corte. Por lo tanto, de acuerdo con los requisitos de corte, la elección del gas adecuado puede evitar de manera efectiva daños a los materiales plásticos durante el proceso de corte.

Materiales compuestos

- Para cortar materiales compuestos, se recomienda elegir aire o nitrógeno según las necesidades específicas. Los materiales compuestos suelen estar compuestos de diferentes materiales y su proceso de corte puede producir gases nocivos, por lo que es fundamental elegir el gas auxiliar adecuado. El aire como gas auxiliar puede reducir los costes de corte, pero puede provocar oxidación de la superficie en algunos casos; mientras que el nitrógeno puede proporcionar una mejor calidad y seguridad de corte, y es adecuado para aplicaciones de corte exigentes. Según las características específicas del material compuesto y los requisitos de corte, la personalización de la selección del gas adecuado puede reducir eficazmente la generación de gases nocivos y garantizar la seguridad y la protección del medio ambiente del proceso de corte.

Selección de gas personalizada para requisitos de corte específicos

Al seleccionar el gas auxiliar, se deben considerar de manera integral factores como las propiedades del material, la velocidad de corte, la calidad del corte y el costo para lograr el mejor efecto de corte. Al personalizar la selección del gas para diferentes materiales, no solo se puede mejorar la eficiencia de corte, sino que también se puede controlar de manera efectiva la calidad de corte para satisfacer las diferentes necesidades y escenarios de aplicación de los clientes. La selección del gas auxiliar adecuado afectará directamente el progreso sin problemas del proceso de corte y la calidad del producto final, y es una parte importante para mejorar la eficiencia de producción y reducir los costos.

El nitrógeno desempeña un papel fundamental en el corte por láser. Para satisfacer las necesidades de corte de piezas de trabajo exigentes, AccTek también proporciona una máquina de producción de nitrógeno profesional que puede producir nitrógeno de alta pureza. Esta inversión es muy importante para aplicaciones que requieren un corte preciso, asegurando la suavidad de la superficie del material y la calidad del borde cortado. Con nuestro generador de nitrógeno, obtendrá mejores resultados de corte y confiabilidad, mejorará aún más la eficiencia de producción y reducirá los costos de corte.

Desafíos y soluciones comunes

Durante el proceso de corte por láser de CO2, las empresas suelen enfrentarse a retos que, si no se abordan a tiempo, pueden afectar a la eficiencia de la producción y a la calidad del producto final. A continuación, se presentan algunos problemas habituales y sus correspondientes soluciones.

Problema de oxidación

Al cortar materiales que se oxidan fácilmente, como el acero inoxidable, la formación de una capa de óxido puede afectar significativamente el procesamiento posterior y la calidad de la apariencia del producto. Para resolver este problema, se recomienda utilizar nitrógeno (N2) como gas auxiliar durante el proceso de corte. El nitrógeno puede prevenir eficazmente las reacciones de oxidación y garantizar que el filo de corte sea liso y libre de capas de óxido. De esta manera, se mejora la calidad del corte y se reduce la limpieza necesaria en los pasos de procesamiento posteriores, lo que aumenta la productividad general.

La zona afectada por el calor es demasiado grande

Durante el proceso de corte por láser, una gran zona afectada por el calor (ZAT) puede provocar deformaciones y degradación del rendimiento del material en el borde de corte, lo que afecta la precisión del corte. Para ello, es fundamental ajustar adecuadamente el flujo y la presión del gas auxiliar. Un flujo menor y una presión de gas adecuada pueden reducir la transferencia de calor al material circundante, lo que reduce la zona afectada por el calor. Al mismo tiempo, el uso de gases de mayor pureza (como el nitrógeno) también puede ayudar a controlar el calor y garantizar una distribución de la temperatura más uniforme durante el proceso de corte, lo que mejora la precisión y la calidad del corte.

Control del consumo de gas

El consumo de gas no solo está relacionado con los costos de corte, sino también con la eficiencia económica general de la producción. Para controlar de manera más eficaz el consumo de gas, se recomienda que las empresas controlen periódicamente los ajustes de flujo y presión de gas. Al utilizar medidores de flujo de gas y sensores de presión, los operadores pueden controlar el uso de gas en tiempo real y ajustar los parámetros a tiempo para adaptarse a las diferentes necesidades de corte. Además, el mantenimiento y las inspecciones regulares del equipo pueden garantizar la estanqueidad del sistema de gas y reducir las fugas innecesarias, lo que permite ahorrar aún más costos y mejorar la eficiencia general del corte.

Al implementar soluciones correspondientes a los desafíos anteriores, las empresas pueden mejorar de manera efectiva la eficiencia de producción y la calidad del corte por láser de CO2, al mismo tiempo que reducen los costos y los riesgos. La gestión y el ajuste efectivos del gas pueden ayudar a las empresas a mantener sus ventajas en la feroz competencia del mercado y satisfacer los crecientes requisitos de calidad de los clientes.

Resumir

La selección del gas auxiliar en un sistema de corte por láser de CO2 juega un papel vital en la calidad, velocidad y costo del corte. Diferentes materiales tienen diferentes requisitos de gas durante el proceso de corte. La selección razonable del gas auxiliar no solo puede mejorar la eficiencia del corte, sino también garantizar la calidad del corte y reducir los costos generales de producción. Por ejemplo, al cortar acero al carbono, el uso de oxígeno como gas auxiliar puede aumentar significativamente la velocidad de corte, mientras que al cortar acero inoxidable y aluminio, el nitrógeno es una opción más ideal porque puede prevenir la oxidación y garantizar la suavidad del filo de corte y la precisión.

Además, la pureza y los parámetros de ajuste del gas auxiliar también tienen un profundo impacto en el efecto de corte. El nitrógeno de alta pureza puede reducir eficazmente la generación de rebabas y escoria y mejorar el acabado de la superficie del material. Los ajustes adecuados de flujo y presión pueden reducir la zona afectada por el calor, mejorando así la precisión de corte y la integridad del material. Para diferentes aplicaciones de corte, al ajustar continuamente el tipo de gas y los ajustes de parámetros, las empresas pueden satisfacer mejor las necesidades industriales cada vez más diversas.

En resumen, la selección precisa de gases auxiliares y la configuración optimizada de los parámetros de corte son factores clave para lograr un corte por láser de CO2 eficiente y de alta calidad. Esto no solo puede mejorar la eficiencia de la producción, sino también mejorar la competitividad de los productos en el mercado, lo que permite a las empresas obtener una ventaja en la feroz competencia. Por lo tanto, en la aplicación real del corte por láser de CO2, las empresas deben prestar atención a la selección y gestión de los gases auxiliares para lograr mayores beneficios de producción y menores costos operativos.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser