Cómo elegir el sistema de limpieza láser adecuado: factores clave

Como tecnología de tratamiento de superficies sin contacto, limpieza láser Los sistemas láser se han utilizado ampliamente en muchas industrias, incluidas la fabricación, la industria automotriz, la aeroespacial y la protección del patrimonio cultural. Su alta eficiencia, protección ambiental y bajo mantenimiento lo convierten en una opción cada vez más popular para eliminar óxido, pintura, óxidos y otros contaminantes de la superficie de los materiales. En comparación con los métodos de limpieza tradicionales (como la limpieza química, el chorro de arena, etc.), la limpieza láser tiene las ventajas de no dañar los materiales, no dejar residuos químicos y un control preciso.

Sin embargo, seleccionar el sistema de limpieza láser adecuado no es sencillo, ya que los requisitos y los materiales de cada aplicación son diferentes. Para garantizar un rendimiento y unos beneficios óptimos, los usuarios deben tener en cuenta diversos factores clave a la hora de seleccionar un sistema, como el tipo de fuente láser, el rango de potencia, el sistema de refrigeración y el cumplimiento de las normas de seguridad. Al analizar exhaustivamente estos factores, los usuarios pueden encontrar la solución que mejor se adapte a su aplicación específica.

Tabla de contenido

Aprenda sobre los sistemas de limpieza láser

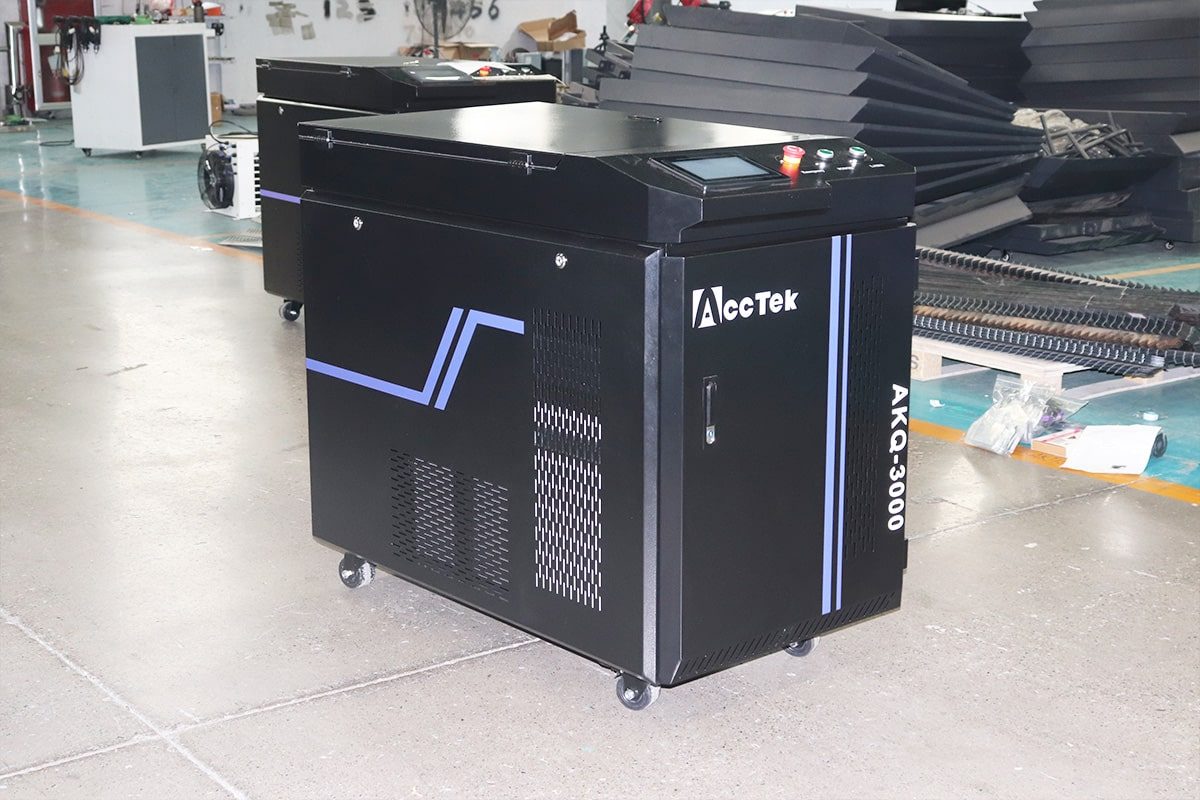

Los sistemas de limpieza láser están compuestos por varias piezas clave, cada una de las cuales desempeña un papel fundamental en el rendimiento del sistema y los resultados de la aplicación. Para seleccionar el sistema de limpieza láser más adecuado, es necesario comprender en profundidad cómo funcionan estos componentes en conjunto para proporcionar los mejores resultados de limpieza.

Fuente láser

La fuente láser es el núcleo del sistema de limpieza láser y determina la potencia de salida, la longitud de onda y las capacidades de procesamiento del sistema. Los tipos más comunes de fuentes láser incluyen láseres de fibra y láseres de CO2, cada uno de los cuales tiene sus propias ventajas y campos de aplicación.

- Los láseres de fibra suelen emitir luz infrarroja cercana con una longitud de onda de 1064 nm, que es adecuada para limpiar superficies metálicas, como eliminar óxido y óxidos. Los generadores de láseres de fibra tienen las ventajas de una alta calidad del haz, una alta eficiencia y una larga vida útil, y se utilizan ampliamente en el procesamiento de precisión de metales en la producción industrial.

- El láser de CO2 emite principalmente ondas de luz infrarrojas lejanas de 10,6 μm, que son adecuadas para procesar materiales no metálicos como caucho, plástico y superficies de vidrio. Su longitud de onda lo hace más efectivo en estos materiales y proporciona efectos de limpieza precisos.

Sistema óptico

La principal tarea del sistema óptico es guiar con precisión el haz láser hacia la superficie objetivo, garantizando una alta precisión y una alta eficiencia durante el proceso de limpieza. Las partes más críticas del sistema óptico son la lente y el dispositivo de enfoque, que determinan el tamaño, la forma y el punto de enfoque del haz láser. Un buen diseño óptico puede garantizar que el haz cubra uniformemente el área de limpieza y evitar el sobretratamiento o el subtratamiento local.

- La calidad del haz afecta directamente a la eficacia de la limpieza. Cuanto más concentrado esté el haz, mayor será la densidad de energía y los contaminantes se podrán eliminar con mayor rapidez y eficacia.

- El control de enfoque garantiza que el láser pueda lograr el mejor efecto de limpieza en diferentes superficies ajustando la posición de enfoque, lo que es especialmente importante para procesar formas y materiales complejos.

Sistema de control

El sistema de control es el “cerebro” del sistema de limpieza láser. Es el encargado de ajustar la potencia de salida del láser, la velocidad de escaneo, la frecuencia de pulso y otros parámetros para garantizar la flexibilidad y adaptabilidad del sistema en diferentes tareas de limpieza.

- La interfaz de operación multifuncional permite a los usuarios personalizar el modo de salida del láser, como el modo de pulso, el modo continuo, etc., para adaptarse a diferentes requisitos de limpieza.

- El control automático y el ajuste inteligente de parámetros hacen que la limpieza de superficies complejas y diferentes materiales sea más precisa y eficiente.

Sistema de refrigeración

Durante el proceso de limpieza láser, el generador láser genera mucho calor, que debe disiparse a tiempo a través del sistema de refrigeración para evitar el sobrecalentamiento.

- El sistema de refrigeración por aire es adecuado para generadores láser de potencia media y baja. Tiene una estructura sencilla y un bajo coste, pero su capacidad de disipación de calor es relativamente débil.

- El sistema de refrigeración por agua se utiliza para generadores láser de alta potencia, que pueden eliminar de forma más eficaz el calor generado por el generador láser durante el funcionamiento, lo que garantiza la estabilidad y la fiabilidad del funcionamiento continuo a largo plazo. El rendimiento del sistema de refrigeración afecta directamente a la vida útil y la eficiencia de trabajo del sistema de limpieza láser, por lo que es muy importante elegir una solución de refrigeración adecuada.

Al comprender completamente las funciones y los roles de las fuentes láser, los sistemas ópticos, los sistemas de control y los sistemas de enfriamiento, los usuarios pueden seleccionar mejor el equipo que se adapte a sus necesidades de limpieza específicas. La sinergia de estos componentes hace que la tecnología de limpieza láser se utilice ampliamente en diversas industrias y pueda hacer frente de manera eficaz a los desafíos de limpieza de diferentes materiales y superficies.

Factores clave a tener en cuenta al seleccionar un sistema de limpieza láser

A la hora de elegir el sistema de limpieza láser adecuado, es importante comprender los factores clave que influyen en su rendimiento. Esto no solo garantiza que el equipo satisfaga las necesidades específicas de su aplicación, sino que también optimiza los resultados de limpieza y la eficiencia operativa. A continuación, se indican algunas áreas en las que debe centrarse para tomar una decisión informada.

requerimientos de aplicacion

El primer paso para seleccionar un sistema de limpieza láser es identificar su tarea de limpieza específica.

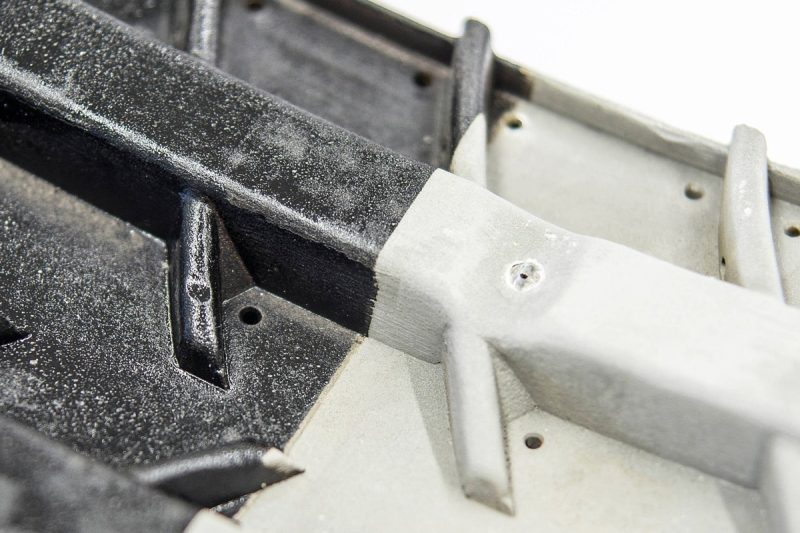

- Tipo de material: ¿Está trabajando con metales (como acero y aluminio) o no metales (como plásticos y caucho)? La eficacia de un sistema de limpieza láser depende de la eficiencia con la que el material absorba el láser, y los distintos materiales tienen diferentes requisitos de longitud de onda y potencia. Por ejemplo, los materiales metálicos suelen requerir un sistema láser de fibra, mientras que los materiales no metálicos son más adecuados para un sistema láser de CO2.

- Tipo de contaminante: ¿Necesita eliminar óxido, pintura o suciedad? La contaminación intensa, que es más difícil de eliminar, requiere un generador láser de mayor potencia, mientras que la contaminación leve o la limpieza delicada pueden utilizar un dispositivo de menor potencia.

Potencia y longitud de onda del láser

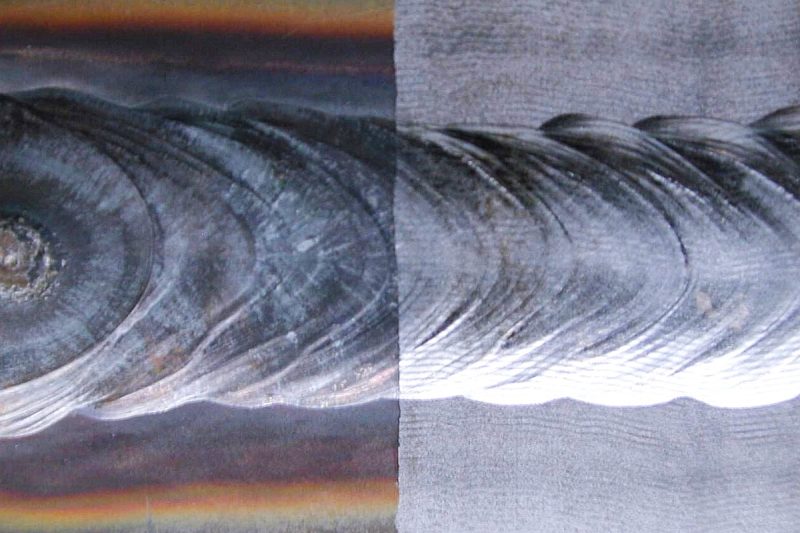

- Potencia: La potencia del láser determina la velocidad y la eficacia de la limpieza. Los generadores láser de alta potencia son más adecuados para limpiar superficies grandes y muy contaminadas, pero pueden limpiar en exceso o incluso dañar el material cuando se utilizan en áreas más pequeñas o delicadas. Los láseres de baja potencia son más adecuados para tareas de limpieza delicadas y reducen los efectos térmicos en el material.

- Longitud de onda: La longitud de onda afecta directamente a la interacción entre el láser y el material. Por ejemplo, la longitud de onda de un generador láser de fibra suele rondar los 1070 nm, lo que resulta adecuado para la limpieza de metales. La longitud de onda de un generador láser de CO2 es de 10,6 µm, lo que resulta más adecuado para la limpieza de materiales no metálicos, como plásticos, madera o caucho. La elección de las diferentes longitudes de onda depende de la eficiencia de absorción de la energía láser por parte del material.

Duración y frecuencia del pulso

- Duración del pulso: La duración corta del pulso permite una limpieza de alta precisión sin dañar el sustrato. Reduce el impacto térmico en el área circundante al liberar energía láser rápidamente, lo que resulta adecuado para aplicaciones de alta precisión, como la limpieza de componentes electrónicos o superficies de moldes.

- Frecuencia: La frecuencia del pulso láser determina la frecuencia de repetición del pulso. Los pulsos de alta frecuencia son adecuados para procesar rápidamente superficies grandes, pero también generan más calor y pueden dañar algunos materiales. La elección de la frecuencia debe ajustarse según las necesidades de limpieza específicas y las características del material.

Sistema de escaneo y software de control

- Sistema de escaneo: Un sistema de escaneo eficiente garantiza que el haz láser se desplace de manera rápida y uniforme sobre una gran superficie, lo que mejora la velocidad y la eficiencia de la limpieza. Los sistemas de escaneo de alta precisión y alta velocidad son particularmente importantes porque pueden mejorar en gran medida la eficiencia de la producción y garantizar la uniformidad del proceso de limpieza.

- Software de control: El sistema de control determina la flexibilidad operativa y el grado de automatización del generador láser. El software de control avanzado permite a los usuarios ajustar diversos parámetros (como potencia, modo de escaneo, frecuencia de pulso, etc.) para garantizar la aplicabilidad del sistema en diferentes aplicaciones. Una interfaz hombre-máquina fácil de usar puede simplificar las operaciones, reducir la curva de aprendizaje y mejorar la experiencia general del usuario.

Características de seguridad y cumplimiento normativo

- Bloqueo de seguridad: El sistema de limpieza láser debe estar equipado con una función de bloqueo de seguridad para evitar que el rayo láser se dispare accidentalmente cuando no está en funcionamiento, garantizando así la seguridad del operador.

- Cumplimiento: Los equipos láser deben cumplir con las normas y regulaciones de seguridad locales e internacionales, como la ISO 11553 y la certificación CE. Esto no solo garantiza el uso seguro y legal del equipo, sino que también mejora el cumplimiento y la reputación de la empresa.

Mantenimiento y soporte

- Requisitos de mantenimiento: Elegir un sistema que sea fácil de mantener puede reducir los costos operativos diarios. Algunos sistemas láser requieren el reemplazo regular de componentes clave, como lentes y filtros, mientras que otros sistemas están diseñados para un mantenimiento bajo, lo que reduce el tiempo de inactividad.

- Soporte técnico: Un soporte técnico posventa confiable es esencial para la estabilidad a largo plazo del equipo. Ya sea soporte remoto o servicios de reparación en sitio, uno de los factores clave a considerar al seleccionar el equipo es si el proveedor puede brindar un soporte técnico integral.

Costo y retorno de la inversión (ROI)

- Coste inicial: La inversión inicial en un sistema de limpieza láser es elevada, por lo que a la hora de elegir, se debe tener en cuenta su rendimiento, marca y requisitos de aplicación, y elegir un dispositivo rentable. Los sistemas de limpieza láser de distintas potencias, longitudes de onda y configuraciones varían mucho de precio.

- Costos operativos: además del costo de compra inicial, también se deben considerar los gastos operativos a largo plazo. Los sistemas láser de bajo consumo pueden reducir significativamente el consumo de energía, los consumibles y los costos de mantenimiento, lo que ayudará a mejorar el retorno general de la inversión a largo plazo.

- Análisis del retorno de la inversión (ROI): al invertir en equipos, es fundamental evaluar el retorno de la inversión (ROI) de los mismos. Al evaluar factores como la eficiencia operativa de los equipos, los ahorros en costos de mano de obra y los efectos de limpieza, puede predecir mejor el valor agregado a largo plazo que los equipos aportarán a su negocio.

Resumir

Al elegir un sistema de limpieza láser, es importante realizar una evaluación integral desde múltiples perspectivas para garantizar que el equipo seleccionado pueda satisfacer las necesidades comerciales y brindar los mayores beneficios. En primer lugar, es necesario aclarar los requisitos específicos de la aplicación. Los diferentes tipos de sistemas de limpieza láser funcionan de manera diferente al procesar diferentes materiales y limpiar diferentes tipos de contaminantes (como óxido, revestimientos, óxidos, etc.). Es fundamental elegir la potencia y la longitud de onda del láser adecuadas en función de los materiales y los escenarios de aplicación que necesita procesar.

En segundo lugar, el rendimiento del equipo es un factor importante para determinar la selección. La eficiencia, precisión y velocidad de procesamiento del sistema de limpieza láser afectarán directamente la eficiencia de producción y los efectos del proceso. Por ejemplo, los sistemas de limpieza láser de alta potencia son generalmente adecuados para necesidades de limpieza de áreas grandes y muy contaminadas, mientras que los equipos de baja potencia pueden ser más adecuados para operaciones delicadas. Por lo tanto, es importante elegir las especificaciones de rendimiento adecuadas en función de las necesidades específicas del proyecto.

Los requisitos de mantenimiento también son un factor importante a tener en cuenta. Aunque los sistemas de limpieza láser suelen tener una larga vida útil y unos requisitos de mantenimiento diario reducidos, los distintos equipos pueden variar en cuanto a frecuencia de mantenimiento, costes operativos, etc. Elegir equipos que sean fáciles de mantener y que tengan un suministro adecuado de piezas de repuesto puede reducir eficazmente el tiempo de inactividad y aumentar la utilización del equipo.

Además, las normas de seguridad son una parte importante de la selección de cualquier equipo industrial. Los equipos de limpieza láser utilizan rayos láser de alta energía y su uso inadecuado puede provocar riesgos de seguridad. Por lo tanto, es importante elegir equipos que cumplan con las normas de seguridad internacionales, estén equipados con medidas de protección de seguridad completas y garanticen que los operadores estén completamente capacitados para garantizar el uso seguro del equipo y la seguridad del medio ambiente.

En resumen, la elección de un sistema de limpieza láser adecuado requiere una consideración exhaustiva de los requisitos de la aplicación, el rendimiento del equipo, los requisitos de mantenimiento y las normas de seguridad. Al evaluar en profundidad estos factores clave, podrá elegir el equipo que mejor se adapte a las necesidades de su negocio, garantizar su óptimo rendimiento a largo plazo y generar un retorno de la inversión sostenible para su negocio.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser