La tecnología de corte por láser de CO2 se utiliza ampliamente en la industria manufacturera por su alta precisión y alta eficiencia. La potencia del láser es uno de los factores clave que afectan el efecto de corte, que determina la velocidad de corte, la profundidad y la adaptabilidad del material. Elegir la potencia adecuada no solo puede mejorar la eficiencia de la producción, sino que también garantiza la calidad del corte. Diferentes materiales y espesores tienen diferentes requisitos de potencia, por lo que es importante comprender los conceptos básicos y los principios de selección de la potencia del láser. Este artículo explorará los principios básicos del corte por láser de CO2, la relación entre la potencia y el espesor del material, los factores que afectan la selección de la potencia y cómo elegir la potencia del láser adecuada para diferentes materiales, lo que le ayudará a optimizar el proceso de corte y lograr los mejores resultados.

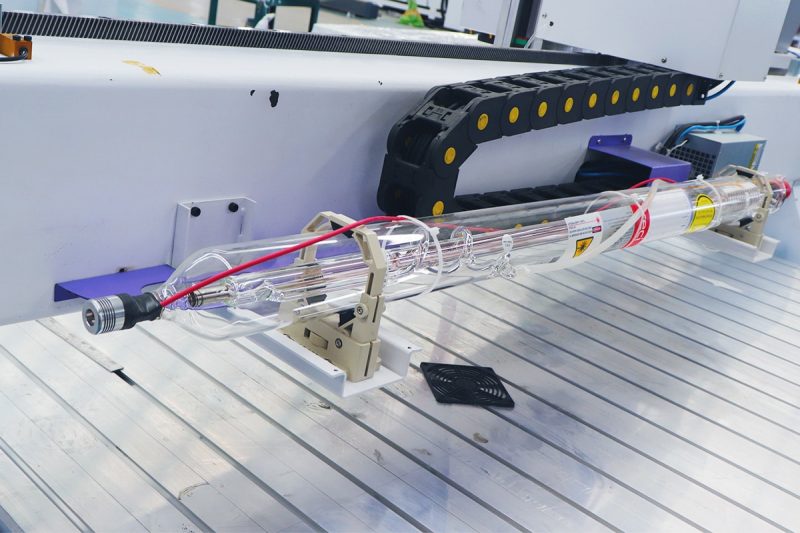

Los generadores láser de CO2 generan láseres convirtiendo la energía eléctrica en energía luminosa. El proceso específico es el siguiente:

Durante el corte con láser de CO2, el haz láser entra primero en contacto con la superficie del material y forma un área de alta temperatura en el punto de contacto. A medida que el haz láser se mueve a lo largo de la trayectoria predeterminada, el material se funde, se vaporiza o se elimina directamente bajo la alta temperatura del láser, formando un corte. La potencia del láser desempeña un papel vital en el proceso de corte. Determina la salida de energía del haz láser y afecta directamente la velocidad de corte, la profundidad de corte y la calidad del corte.

En resumen, la tecnología de corte por láser de CO2 logra efectos de corte de alta precisión y alta velocidad mediante la interacción entre los rayos láser de alta energía y los materiales. La potencia del láser es uno de los parámetros clave que afectan el proceso de corte. Un ajuste razonable de la potencia puede lograr el mejor efecto de corte.

La potencia de corte por láser es uno de los parámetros más críticos en el proceso de corte por láser, ya que determina la salida de energía del haz láser, lo que afecta directamente la eficiencia, la profundidad y la calidad del corte. Comprender la potencia de corte por láser no solo ayuda a optimizar el proceso de corte, sino que también mejora la eficiencia de producción y reduce los costos de procesamiento.

La potencia de corte por láser se refiere a la intensidad de energía emitida por el láser durante el proceso de corte, generalmente expresada en vatios (W). Este valor de potencia determina la densidad de energía del rayo láser y afecta directamente la interacción entre el láser y la superficie del material. Durante el proceso de corte por láser, el láser convierte la energía eléctrica en energía luminosa y el rayo láser generado se enfoca en un área muy pequeña a través del sistema óptico para formar un punto de alta densidad de energía. Este punto genera temperaturas extremadamente altas en la superficie del material, lo que hace que el material se derrita, vaporice o ablacione rápidamente, logrando así el corte. Cuanto mayor sea la potencia, más fuerte será la energía del rayo láser, que puede derretir o vaporizar el material más rápido, por lo que los láseres de alta potencia se utilizan generalmente para cortar materiales más gruesos o aumentar las velocidades de corte. Sin embargo, cuanto mayor sea la potencia, mejor. Una potencia excesiva puede hacer que la superficie del material se sobrecaliente, lo que afecta la calidad del corte, como causar bordes de corte ásperos o escoria excesiva. Por lo tanto, la selección de la potencia del láser debe ajustarse de acuerdo con los requisitos de corte específicos y las características del material para lograr el mejor efecto de corte.

Existe una estrecha relación entre la potencia del láser, la velocidad de corte y el espesor del material, que juntos determinan el efecto y la eficiencia del corte por láser.

En la práctica, la relación entre la potencia del láser, la velocidad de corte y el espesor del material es un equilibrio dinámico. Al ajustar estos parámetros, los operadores pueden optimizar los resultados del corte y garantizar un procesamiento eficiente y de alta calidad. El ajuste de potencia adecuado no solo puede mejorar la eficiencia de la producción, sino que también reduce el desperdicio de material y la necesidad de procesamiento posterior, mejorando así la productividad general.

En el proceso de corte por láser, la elección de la potencia láser adecuada es fundamental para garantizar la calidad y la eficiencia del corte. Existen múltiples factores que influyen en la elección de la potencia láser, entre ellos, el tipo y el grosor del material, los requisitos de velocidad de corte, la calidad de corte requerida, la capacidad de la máquina y la configuración de la lente. A continuación, se presenta una introducción detallada de estos factores y su impacto en la selección de la potencia láser.

El tipo de material es el factor principal que determina la potencia de corte del láser. Los distintos materiales tienen diferente capacidad de absorción y reflectividad del láser, lo que afecta directamente a la potencia requerida. Por ejemplo:

El espesor del material es otro factor importante. Los materiales gruesos requieren potencias láser más altas para garantizar que el láser de corte pueda penetrar todo el espesor del material. Los materiales delgados normalmente pueden usar potencias más bajas, pero debe asegurarse de que la potencia no sea demasiado alta para evitar que se derritan o quemen excesivamente los bordes del material.

La velocidad de corte se refiere a la velocidad a la que el cabezal de corte láser se mueve a lo largo de la superficie del material. Existe una relación directa entre la potencia del láser y la velocidad de corte: una mayor potencia del láser puede permitir velocidades de corte más rápidas porque puede proporcionar suficiente energía para fundir o vaporizar rápidamente el material.

Sin embargo, el requisito de velocidad de corte no solo depende de la eficiencia de producción, sino que también debe coincidir con las características y el grosor del material. Si la velocidad de corte es demasiado rápida, es posible que el láser no tenga tiempo suficiente para cortar completamente el material, lo que da como resultado bordes de corte ásperos o un corte incompleto. Por el contrario, aunque la velocidad de corte sea demasiado lenta, puede garantizar la calidad del corte, pero reducirá la eficiencia de producción. Por lo tanto, al configurar la velocidad de corte, la potencia del láser debe ajustarse de acuerdo con el tipo y el grosor del material para encontrar el mejor equilibrio entre velocidad y potencia.

La calidad del corte se mide generalmente por la suavidad, precisión y claridad del borde del corte. La potencia del láser afecta directamente a estos indicadores de calidad:

Al considerar la calidad de corte requerida, la elección de la potencia del láser también debe combinarse con la velocidad de corte y el espesor del material para lograr el efecto deseado.

Las capacidades de la máquina incluyen la potencia máxima de salida del generador láser, la estabilidad y la calidad del sistema óptico. Las distintas máquinas de corte láser tienen diferentes rangos de potencia, por lo que al elegir una potencia de corte, se deben tener en cuenta las capacidades reales de la máquina. Si la potencia requerida supera la capacidad máxima de salida de la máquina, el efecto de corte no será el esperado. Además, la estabilidad del generador láser también afectará la continuidad y la precisión del corte.

La configuración de la lente también es uno de los factores importantes que afectan la selección de la potencia del láser. La longitud focal y la calidad de la lente de enfoque determinan la capacidad de enfoque del haz láser, lo que afecta la precisión y la profundidad del corte. Las lentes con longitudes focales más cortas son adecuadas para cortar materiales más delgados y pueden proporcionar una mayor precisión de enfoque, pero es posible que sea necesario ajustar ligeramente la potencia. Por el contrario, las lentes con longitudes focales más largas son adecuadas para cortar materiales más gruesos y pueden proporcionar un corte más profundo, pero es posible que se requiera una mayor potencia del láser para mantener la calidad del corte.

En las aplicaciones reales, las capacidades de la máquina y las configuraciones de las lentes determinan el rango disponible de potencia del láser. Los operadores deben ajustar razonablemente la potencia del láser según la configuración específica de la máquina para garantizar que el efecto de corte alcance el mejor nivel.

Para elegir la potencia de corte láser adecuada es necesario tener en cuenta en profundidad el tipo y el grosor del material, los requisitos de velocidad de corte, la calidad de corte requerida, así como las capacidades de la máquina y la configuración de la lente. Estos factores están interrelacionados y juntos determinan el efecto final del corte láser. En la práctica, un ajuste razonable de estos parámetros puede ayudar a las empresas a mejorar la eficiencia de la producción, reducir los costes y garantizar resultados de corte de alta calidad.

Durante el proceso de corte por láser, los distintos materiales tienen diferentes características de absorción y reflexión del láser, por lo que es necesario seleccionar la potencia láser adecuada según el tipo y el espesor del material. A continuación, se incluye una guía para la selección de la potencia láser para materiales comunes, incluidos metales y materiales no metálicos (como acrílico, madera y plásticos), así como materiales compuestos y especiales.

Los distintos materiales tienen diferentes requisitos en cuanto a potencia láser, y elegir la potencia láser adecuada es crucial. La configuración de potencia no solo afecta la velocidad y la eficiencia de corte, sino que también está directamente relacionada con la calidad de corte y la suavidad de los bordes. Al ajustar correctamente la potencia láser, las empresas pueden mejorar la eficiencia de producción, reducir el desperdicio de material y garantizar la alta calidad de los productos.

Al seleccionar la potencia del láser de CO2, las pruebas y la experimentación son pasos clave para garantizar la calidad y la eficiencia del corte. A través de experimentos, se puede evaluar con precisión el impacto de diferentes configuraciones de potencia en los efectos del corte y se puede proporcionar un respaldo de datos confiable para el funcionamiento real.

En primer lugar, se realizan pruebas preliminares sobre el material de destino. Se seleccionan muestras representativas del material y se cortan utilizando diferentes configuraciones de potencia del láser. Se registran los resultados de cada corte, incluida la velocidad de corte, la suavidad del borde, las condiciones de la escoria y si hay partes sin cortar. Con estos datos, se puede realizar una evaluación preliminar sobre el rango de potencia requerido.

En función de la prueba preliminar, la potencia del láser se ajusta gradualmente según la velocidad de corte y los requisitos de calidad. Asegúrese de probar los cambios en la velocidad de corte a diferentes potencias para encontrar la mejor configuración de potencia que equilibre la eficiencia y la calidad. Este proceso debe incluir la prueba de la complejidad de la trayectoria de corte para garantizar que el efecto de corte se pueda mantener de manera estable en la producción real.

Para garantizar la fiabilidad y la consistencia de la potencia seleccionada, se requieren múltiples pruebas para el mismo material y diferentes lotes. Observe si el efecto de corte de diferentes lotes de materiales con la misma potencia es consistente y asegúrese de que la configuración de potencia pueda adaptarse a las ligeras diferencias en el material durante la producción.

Después de determinar la configuración de potencia en un entorno de laboratorio, aplíquela a las condiciones de producción reales. Observe el rendimiento de la configuración de potencia en la línea de producción real y realice los ajustes necesarios de acuerdo con las condiciones in situ (como el estado del equipo y los factores ambientales). Asegúrese de que en las aplicaciones reales, la potencia del láser pueda cumplir con los requisitos de calidad de corte y eficiencia de producción.

Durante el proceso de prueba, también se debe considerar el impacto de los ajustes de potencia en el equipo. Una potencia excesiva puede acelerar el desgaste del equipo y aumentar los costos de mantenimiento. Por lo tanto, en la selección de la potencia, se debe equilibrar el efecto de corte y el uso a largo plazo del equipo para lograr la mejor combinación de economía y eficiencia.

Mediante pruebas y experimentos sistemáticos, se puede proporcionar una base científica para la selección de la potencia del láser de CO2 para garantizar el mejor efecto de corte en aplicaciones reales. Estos experimentos no solo ayudan a optimizar la calidad y la velocidad de corte, sino que también protegen el uso a largo plazo del equipo.

En el corte por láser, el cálculo preciso de los requisitos de potencia es fundamental para lograr un corte eficiente y preciso. El cálculo de los requisitos de potencia tiene en cuenta principalmente el tipo y el grosor del material, la velocidad de corte y la calidad de corte requerida.

El tipo y el grosor del material son los factores principales que determinan los requisitos de potencia del láser. Los distintos materiales (como metales, no metales y compuestos) tienen diferentes tasas de absorción láser y conductividad térmica, lo que afecta directamente a la capacidad de penetración del láser. Por lo general, los materiales más gruesos requieren una mayor potencia para garantizar que el haz láser pueda cortar completamente el material, mientras que los materiales más delgados requieren una menor potencia para evitar una fusión excesiva.

La velocidad de corte es proporcional a la potencia del láser. Para mejorar la eficiencia de producción, puede ser necesario aumentar la potencia para soportar velocidades de corte más rápidas. Sin embargo, las velocidades demasiado rápidas pueden afectar la calidad del corte, especialmente al cortar formas complejas o delicadas. Por lo tanto, al configurar la potencia, se debe encontrar un equilibrio entre la velocidad y la calidad.

Los requisitos de calidad de corte también afectan la selección de potencia. Para obtener bordes de corte suaves y reducir la escoria, la potencia del láser debe controlarse con precisión. Una potencia demasiado alta puede provocar la fusión de los bordes, mientras que una potencia insuficiente puede provocar un corte incompleto o rebabas. En la operación real, el efecto de diferentes configuraciones de potencia en la calidad de corte debe probarse experimentalmente para encontrar la mejor configuración.

El cálculo de la potencia necesaria para el corte por láser es un proceso que tiene en cuenta varios factores y que requiere cálculos científicos basados en las propiedades del material, la velocidad de corte y los requisitos de calidad. La siguiente fórmula puede ayudar a determinar:

Potencia requerida = espesor del material × velocidad de corte × coeficiente de propiedad del material.

Mediante pruebas y ajustes, se puede encontrar la configuración de potencia más adecuada para garantizar un proceso de corte eficiente y preciso.

Incluso para el mismo material, pequeñas diferencias entre lotes pueden afectar el efecto del corte por láser. Por ejemplo, la composición de la madera puede variar ligeramente de un lote a otro, lo que da como resultado diferentes tasas de absorción del láser. Esto requiere que la potencia del láser deba ajustarse cada vez que se cambia el lote de material para garantizar resultados de corte consistentes.

Factores como la temperatura ambiente, la humedad y la calidad del aire pueden afectar el rendimiento del generador láser y el efecto de corte. Por ejemplo, los cambios de temperatura pueden afectar la estabilidad de salida del generador láser y la humedad excesiva puede provocar vapor de agua en la superficie del material, lo que afecta la transmisión del láser. Por lo tanto, en diferentes condiciones ambientales, la potencia del láser debe ajustarse adecuadamente para adaptarse a los cambios ambientales.

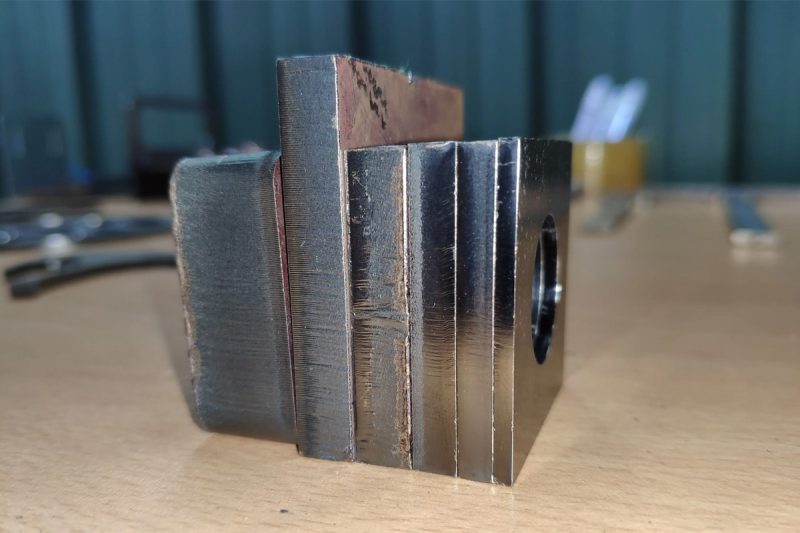

El estado del equipo de corte por láser tiene un impacto directo en la demanda de energía. A medida que el equipo se utiliza durante un tiempo prolongado, el generador láser, la lente y el sistema óptico pueden desgastarse o contaminarse, lo que da como resultado una disminución en la calidad del haz, lo que a su vez afecta el efecto de corte. Por lo tanto, el mantenimiento y la limpieza regulares del equipo son esenciales para garantizar que el equipo esté siempre en óptimas condiciones de funcionamiento. Los equipos con mayor desgaste pueden requerir un aumento de potencia para compensar la disminución de la eficiencia.

En la producción real, la velocidad de corte y la complejidad de la trayectoria afectarán directamente los requisitos de potencia. Las velocidades de corte más altas generalmente requieren mayor potencia para garantizar la penetración del corte, mientras que las trayectorias complejas (como curvas o patrones finos) pueden requerir un control de potencia más preciso. Por lo tanto, en la operación real, el diseño y la ejecución real de la trayectoria de corte deben coincidir con la configuración de potencia.

En la producción real, es muy importante controlar el efecto de corte en tiempo real y ajustar la potencia según sea necesario. Incluso con los mismos materiales y condiciones, a medida que avanza la producción, el estado del equipo o las condiciones ambientales pueden cambiar, lo que da como resultado una reducción de la calidad del corte. Mediante el control en tiempo real de la suavidad del filo, la penetración y la escoria del corte, se pueden descubrir los problemas a tiempo y corregirlos ajustando la potencia u otros parámetros.

En los ajustes de potencia reales, también se deben tener en cuenta la seguridad y la rentabilidad. Aunque los ajustes de potencia excesivos pueden mejorar la eficiencia de corte, pueden aumentar el consumo de energía y generar mayores costos. Además, el exceso de potencia también puede generar riesgos de seguridad, como sobrecalentamiento de los materiales o daños en el equipo. Por lo tanto, en el funcionamiento real, los ajustes de potencia deben utilizar la energía de la manera más eficiente posible para reducir los costos de producción y garantizar la seguridad.

En la práctica, el cálculo y la configuración de la potencia de corte por láser deben abordar de forma flexible una variedad de factores realistas, como las diferencias de material, los cambios ambientales, el estado del equipo y la complejidad de la trayectoria de corte. Al considerar de forma integral estos factores y realizar un seguimiento y ajustes en tiempo real, se puede garantizar la eficiencia y la estabilidad del proceso de corte, al tiempo que se reducen los costos y los riesgos.

La elección de la potencia de una máquina de corte por láser de CO2 es un proceso multifacético. Los factores clave incluyen el tipo y el grosor del material, la velocidad de corte, los requisitos de calidad del corte y la configuración de la máquina. Los distintos materiales tienen diferentes tasas de absorción y conductividad térmica de los láseres, por lo que al elegir la potencia, primero hay que ajustarla según las características del material. Los materiales más gruesos suelen requerir una mayor potencia, mientras que los materiales delgados necesitan un control cuidadoso de la potencia para evitar una fusión excesiva.

La velocidad de corte está estrechamente relacionada con la potencia. Aumentar la potencia puede aumentar la velocidad de corte, pero esto puede afectar la precisión del corte, especialmente cuando se trata de gráficos complejos. Por lo tanto, encontrar el mejor equilibrio entre velocidad y potencia es crucial para garantizar la eficiencia y la calidad de la producción. La calidad del corte es otro factor fundamental. Una potencia demasiado alta o demasiado baja dará como resultado una calidad de corte reducida, por lo que la configuración de potencia más adecuada debe determinarse mediante pruebas reales. Además, la configuración del equipo de corte por láser, como el tipo de generador láser y el sistema óptico, también afectará los requisitos de potencia. Por lo tanto, al elegir la potencia, se deben considerar las capacidades y limitaciones específicas del equipo.

Al considerar plenamente estos factores y realizar las pruebas y los ajustes necesarios, se puede optimizar la selección de potencia para lograr resultados de corte eficientes y precisos.

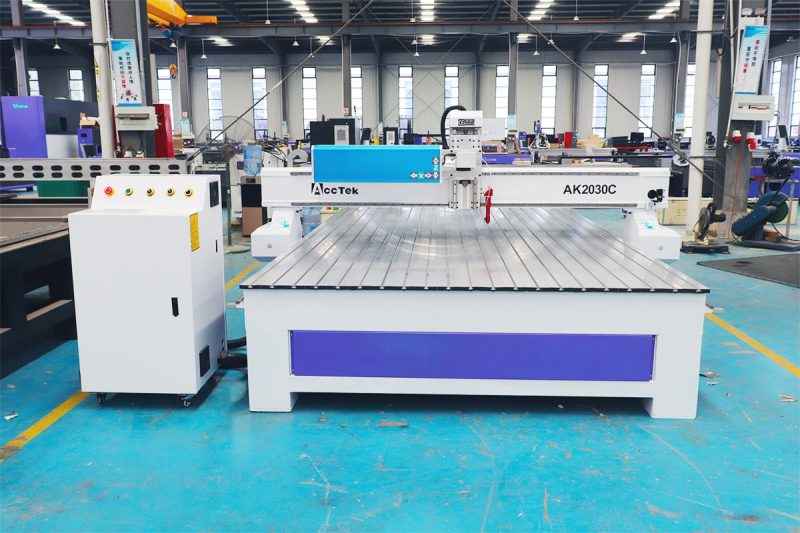

Elegir la potencia de corte láser de CO2 adecuada puede ayudar a optimizar el consumo de energía y lograr una alta eficiencia operativa. Trabajar con un proveedor de confianza garantiza el acceso a tecnología avanzada, asesoramiento personalizado y soporte continuo. En AccTek Laser, ofrecemos una amplia gama de equipos de corte láser de CO2 diseñados para satisfacer una variedad de necesidades industriales. Nuestros expertos pueden ayudarlo a elegir el modelo y la configuración más eficientes energéticamente, teniendo en cuenta factores como el tipo de material, el grosor y el volumen de producción. También ofrecemos características de vanguardia como generadores láser de alta eficiencia, sistemas de enfriamiento inteligentes y software de gestión de energía para maximizar el rendimiento y minimizar el uso de energía. Además, nuestro equipo brinda servicios de mantenimiento periódicos y soporte técnico para mantener su equipo en máxima eficiencia. Al asociarse con AccTek Laser, puede lograr ahorros de energía significativos, reducir los costos operativos y mejorar sus esfuerzos de sostenibilidad. Contáctenos hoy para obtener más información sobre nuestras innovadoras soluciones láser y cómo pueden beneficiar a su negocio.