Entendiendo las máquinas de limpieza láser

¿Qué es la limpieza láser?

¿Cómo funcionan las máquinas de limpieza láser?

Las máquinas de limpieza láser funcionan emitiendo un haz láser controlado sobre la superficie del material que se va a limpiar. A continuación, se detalla paso a paso cómo funcionan:

- Generación de rayo láser: La máquina genera un rayo láser con una longitud de onda y un nivel de potencia específicos en función del tipo de material y contaminante a limpiar.

- Apuntando a la capa contaminante: Los contaminantes absorben la energía del láser más rápido que el sustrato debido a las diferencias en las propiedades térmicas y la reflectividad.

- Efectos térmicos y fotomecánicos: la energía del láser calienta los contaminantes, lo que hace que se vaporicen, se deshagan o se desprendan de la superficie. Algunos láseres también generan una pequeña onda de choque que desprende partículas.

- Eliminación de escombros: Las partículas eliminadas se vaporizan o se eliminan mediante sistemas de aire o vacío integrados en la máquina.

- Daño mínimo al sustrato: la precisión del láser garantiza que el sustrato permanezca intacto, incluso al limpiar superficies delicadas o intrincadas.

Tipos de máquinas de limpieza láser

Ventajas:

- Mayor potencia promedio para una limpieza más rápida de contaminantes espesos.

- Adecuado para eliminar óxido, pintura y revestimientos sobre superficies amplias.

- Más rentable para aplicaciones de limpieza industrial.

Limitaciones:

- Puede generar más calor, lo que supone un riesgo de dañar los sustratos sensibles al calor.

- Menos adecuado para tareas de limpieza intrincadas o selectivas.

Ventajas:

- Ideal para superficies delicadas donde se debe evitar el daño por calor.

- Proporciona un control preciso para la limpieza selectiva de áreas pequeñas o complejas.

- Eficaz para eliminar películas delgadas, oxidación o residuos ligeros.

Limitaciones:

- Generalmente más caros que los láseres de onda continua.

- Requiere un control cuidadoso de parámetros para lograr resultados óptimos.

Beneficios de las máquinas de limpieza láser

La limpieza láser ofrece una serie de ventajas sobre los métodos de limpieza tradicionales:

- Limpieza sin contacto: No hay contacto directo con la superficie, lo que reduce el riesgo de desgaste o daños mecánicos en componentes sensibles.

- Respetuoso del medio ambiente: elimina la necesidad de utilizar productos químicos, abrasivos y disolventes, lo que reduce los residuos peligrosos y promueve un entorno de trabajo más limpio.

- Limpieza precisa y selectiva: capaz de apuntar a áreas específicas sin afectar el material circundante, lo que lo hace ideal para piezas intrincadas y superficies delicadas.

- Aplicaciones versátiles: eficaz en una amplia variedad de materiales, incluidos metales, cerámicas, compuestos y piedras.

- Mantenimiento mínimo: Con menos piezas móviles, las máquinas de limpieza láser requieren menos mantenimiento en comparación con los equipos tradicionales.

- Rentable a largo plazo: aunque la inversión inicial puede ser mayor, los costos reducidos de mantenimiento, mano de obra y materiales hacen que la limpieza láser sea una solución rentable.

- Seguridad mejorada: reduce la necesidad de limpieza con chorro abrasivo o exposición a productos químicos, lo que mejora la seguridad de los operadores.

- Alta eficiencia y velocidad: Los procesos de limpieza láser son rápidos, lo que reduce el tiempo de inactividad y mejora la productividad en entornos industriales.

- Capacidad de automatización: Los sistemas de limpieza láser se pueden integrar en las líneas de producción, lo que permite la limpieza automatizada para operaciones de gran volumen.

- Resultados consistentes: la limpieza láser garantiza resultados repetibles y uniformes en diferentes superficies, mejorando la calidad del producto.

Por qué es importante elegir la máquina de limpieza láser adecuada

La selección de la máquina de limpieza láser adecuada ayuda a garantizar resultados de limpieza óptimos, eficiencia operativa y valor a largo plazo. La elección incorrecta puede generar ineficiencias, daños en la superficie y mayores costos, especialmente en industrias donde la precisión, la seguridad y la productividad son fundamentales. A continuación, se presentan las razones clave por las que elegir la máquina de limpieza láser adecuada es crucial para sus operaciones.

- Garantiza un rendimiento de limpieza óptimo: los distintos materiales y contaminantes reaccionan de forma diferente a la energía láser. La elección de una máquina con la potencia láser, la longitud de onda y los parámetros del haz correctos garantiza la eliminación completa de los contaminantes sin dañar la superficie subyacente. Por ejemplo, los láseres de mayor potencia son ideales para eliminar el óxido persistente, mientras que los láseres pulsados son más adecuados para superficies delicadas o limpieza de precisión.

- Previene daños en el sustrato: el uso de una máquina de limpieza láser con ajustes inadecuados puede sobrecalentar o quemar el sustrato, lo que puede provocar costosas pérdidas o daños en el material. Las máquinas con parámetros personalizables permiten un control preciso de la energía, lo que protege superficies sensibles como componentes plásticos, metales delgados o artefactos históricos.

- Mejora la productividad y la eficiencia: la máquina de limpieza láser adecuada mejora el flujo de trabajo al minimizar el tiempo de inactividad y aumentar la velocidad de limpieza. Las máquinas que se adaptan a la tarea de limpieza, ya sea la limpieza por lotes en una línea de producción o la limpieza de campo portátil, ayudan a las empresas a lograr resultados consistentes con el mínimo esfuerzo. Los sistemas automatizados también reducen los requisitos de mano de obra, lo que libera a los operadores para otras tareas.

- Reduce los costos operativos: si bien la inversión inicial en una máquina de limpieza láser puede ser significativa, seleccionar la máquina correcta reduce los costos operativos a largo plazo. Las máquinas elegidas correctamente consumen menos energía, requieren menos reparaciones y minimizan los desechos, lo que contribuye a un menor costo total de propiedad (TCO). Una limpieza eficiente también reduce la necesidad de repetir el trabajo, lo que ahorra tiempo y recursos valiosos.

- Maximiza la seguridad y el cumplimiento normativo: la limpieza con láser elimina la necesidad de utilizar chorro abrasivo o disolventes químicos, lo que mejora la seguridad en el lugar de trabajo. Sin embargo, una máquina inadecuada (especialmente una que carezca de características de seguridad como sistemas de enclavamiento o carcasas) puede suponer riesgos para los operadores. La selección de una máquina con las medidas de seguridad adecuadas garantiza el cumplimiento de las normas de la industria y protege a los trabajadores de los peligros de la exposición al láser.

- Mejora la versatilidad de las aplicaciones: diferentes industrias y aplicaciones requieren soluciones de limpieza láser especializadas. Por ejemplo, la industria automotriz puede necesitar láseres de onda continua para la limpieza a gran escala, mientras que las industrias aeroespacial o electrónica pueden beneficiarse de los láseres pulsados para la limpieza de precisión. La selección de la máquina adecuada garantiza que pueda cumplir con diversos requisitos de aplicación, ya sea en industrias pesadas o en proyectos de restauración delicados.

- Admite escalabilidad y crecimiento futuros: invertir en la máquina de limpieza láser adecuada hoy garantiza que se adapte a sus necesidades futuras. Algunas máquinas ofrecen diseños modulares o admiten actualizaciones de software, lo que permite a las empresas ampliar sus operaciones a medida que aumenta la demanda. Las máquinas con una funcionalidad más amplia, como las unidades portátiles o los sistemas automatizados, brindan flexibilidad para los requisitos operativos cambiantes.

- Protege su inversión: Comprar una máquina de limpieza láser es una inversión importante. Elegir la incorrecta puede resultar en un mantenimiento frecuente, reparaciones inesperadas o incluso costos de reemplazo. Al evaluar cuidadosamente sus necesidades y seleccionar una máquina con las especificaciones correctas, protege su inversión y garantiza la confiabilidad a largo plazo.

- Mejora la preparación de superficies y los procesos posteriores: una limpieza adecuada desempeña un papel fundamental en la preparación de superficies para procesos posteriores, como soldadura, pintura o revestimiento. La elección de la máquina de limpieza láser correcta garantiza que las superficies estén limpias y libres de contaminantes, lo que mejora la adherencia y la calidad de las operaciones posteriores.

- Genera una ventaja competitiva: las empresas que seleccionan el equipo de limpieza láser adecuado pueden ofrecer productos y servicios de mayor calidad, cumplir plazos más ajustados y reducir los riesgos operativos. Esto proporciona una ventaja competitiva en el mercado, lo que permite a las empresas mejorar la satisfacción del cliente y establecer asociaciones a largo plazo.

Factores a tener en cuenta al elegir una máquina de limpieza láser

tipo de material

El sustrato o material que se va a limpiar influye significativamente en la elección de la máquina de limpieza láser. Los metales, plásticos, cerámicas y compuestos responden de forma diferente a la energía láser debido a las variaciones en la absorción, la reflectividad y la conductividad térmica. Por ejemplo:

- Metales: normalmente requieren láseres de mayor potencia debido a su naturaleza reflectante.

- Materiales delicados: Los plásticos o materiales más blandos necesitan configuraciones de potencia más bajas para evitar daños.

- Piedra o madera: en aplicaciones de patrimonio cultural, el láser debe ajustarse con precisión para evitar afectar la superficie subyacente.

Tipo de contaminante

La naturaleza y el espesor del contaminante a eliminar (óxido, pintura, capas de óxido, aceite o residuos orgánicos) también determinarán las especificaciones de la máquina.

- Óxido intenso y recubrimientos gruesos: es posible que se requiera mayor potencia y velocidades de escaneo más lentas para una eliminación eficiente.

- Películas delgadas y residuos ligeros: los láseres de menor potencia con duraciones de pulso más rápidas pueden ser más apropiados para una limpieza de precisión.

Requisitos de superficie

Es fundamental comprender el acabado de la superficie que se requiere después de la limpieza. La limpieza con láser puede eliminar contaminantes y, al mismo tiempo, preservar la textura de la superficie o preparar una superficie para procesos adicionales, como soldadura o revestimiento.

- Superficies sensibles: para superficies delicadas que requieren una exposición mínima al calor, los láseres pulsados con duraciones de pulso cortas pueden ser ideales.

- Superficies rugosas o industriales: Es posible que se necesiten láseres de onda continua con mayor potencia para la limpieza y preparación a gran escala.

Potencia y energía del láser

La potencia del láser, que normalmente se mide en vatios (W), determina la energía disponible para la limpieza. La elección de la potencia depende del material y de los contaminantes que se deseen eliminar.

- Baja potencia (100 W-300 W): adecuado para limpieza ligera, como eliminar contaminantes ligeros o superficies delicadas.

- Potencia media (500W-1000W): Ideal para limpieza general en industrias como la automotriz o la aeroespacial.

- Alta potencia (1500 W y más): necesaria para aplicaciones pesadas como eliminación de óxido industrial o limpieza a gran escala.

Longitud de onda

La longitud de onda del láser determina la eficacia con la que el haz láser interactúa con el material y los contaminantes. Diferentes longitudes de onda son absorbidas con mayor eficacia por distintos materiales:

- 1064 nm (infrarrojo cercano): se utiliza comúnmente para superficies metálicas y aplicaciones de limpieza general.

- 532 nm (longitud de onda verde): útil para materiales que reflejan en gran medida las longitudes de onda infrarrojas.

Duración del pulso

La duración del pulso, o el tiempo que el rayo láser interactúa con la superficie, puede afectar en gran medida la precisión y la eficacia de la limpieza.

- Pulsos cortos: Ideal para eliminar capas finas de contaminantes y para aplicaciones que requieren alta precisión, como en electrónica o limpieza de superficies delicadas.

- Pulsos más largos u onda continua: adecuados para eliminar contaminantes más espesos, ya que proporcionan más energía durante un período más largo, lo que permite una limpieza más profunda.

Sistemas de entrega de haces

Las máquinas de limpieza láser están equipadas con varios sistemas de suministro de haz para garantizar un control óptimo sobre la interacción del láser con la superficie.

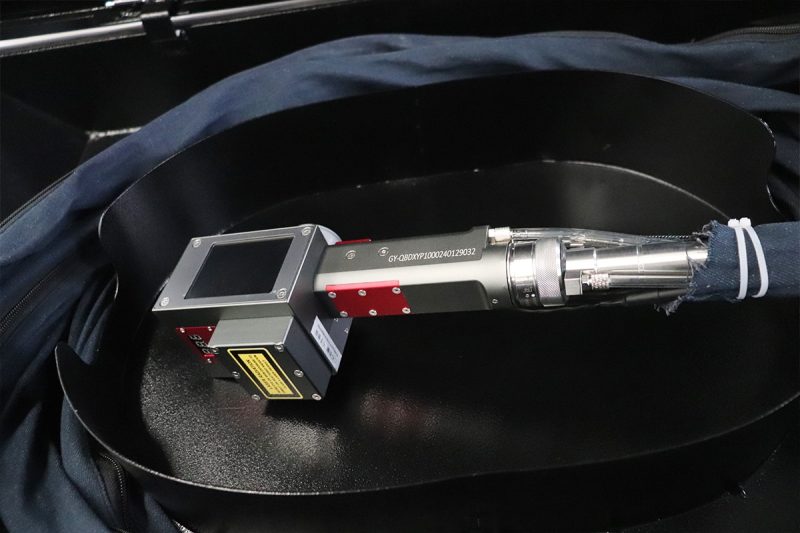

- Sistemas portátiles: ofrecen flexibilidad y precisión para áreas pequeñas o de difícil acceso.

- Sistemas automatizados o robóticos: proporcionan una limpieza constante en entornos industriales donde la precisión y la velocidad son fundamentales.

Métodos de enfriamiento

Las máquinas de limpieza láser generan un calor significativo durante su funcionamiento, lo que requiere sistemas de enfriamiento efectivos para mantener el rendimiento y extender la vida útil del equipo.

- Refrigeración por aire: Adecuado para máquinas de potencia baja a media que no produzcan calor excesivo.

- Refrigeración por agua: necesaria para láseres de mayor potencia, lo que garantiza una mejor disipación del calor y mantiene un rendimiento de limpieza constante durante períodos prolongados.

Movilidad y Portabilidad

Dependiendo de sus necesidades operativas, considere si una máquina portátil o estacionaria es más adecuada:

- Máquinas Portátiles: Ideales para trabajos de campo o mantenimiento in situ, especialmente en industrias como la construcción, la construcción naval o la restauración.

- Sistemas estacionarios: Normalmente se utilizan en entornos industriales con altos volúmenes de producción, donde la máquina se puede integrar en una ubicación fija.

Sistemas de control y software

Los sistemas de control fáciles de usar y el software avanzado hacen que operar las máquinas de limpieza láser sea más fácil y eficiente.

- Parámetros programables: Las máquinas con configuraciones personalizables permiten a los usuarios ajustar la potencia del láser, la duración del pulso y la velocidad de limpieza para diferentes aplicaciones.

- Monitoreo y diagnóstico: Los sistemas avanzados pueden ofrecer monitoreo y diagnóstico en tiempo real, asegurando un rendimiento óptimo y una rápida resolución de problemas.

Nivel de automatización

El grado de automatización requerido depende de la escala y la complejidad de sus operaciones.

- Sistemas manuales o de mano: ideales para aplicaciones flexibles y de pequeña escala donde la portabilidad y el control del operador son importantes.

- Sistemas semiautomatizados: ofrecen un equilibrio entre el control manual y las funciones automatizadas para obtener resultados repetibles.

- Sistemas totalmente automatizados: ideales para operaciones a gran escala y de gran volumen donde se requiere consistencia, velocidad y mínima intervención manual.

Costo y presupuesto

Si bien la inversión inicial en una máquina de limpieza láser puede ser alta, es importante considerar el costo total de propiedad, que incluye los costos operativos, el consumo de energía y el mantenimiento.

- Opciones económicas: Las máquinas portátiles de menor potencia pueden resultar rentables para aplicaciones de menor escala.

- Sistemas de alta gama: Las máquinas más caras ofrecen mayor automatización, potencia y eficiencia, lo que las hace adecuadas para industrias que requieren una limpieza intensiva.

Caracteristicas de seguridad

Las máquinas de limpieza láser requieren funciones de seguridad integradas para proteger a los operadores y al medio ambiente de exposiciones dañinas.

- Cajas de seguridad: evitan la exposición accidental a la radiación láser.

- Sistemas de enclavamiento: apagan automáticamente la máquina si ocurre una violación de seguridad.

- Equipo de protección personal (EPP): garantizar la disponibilidad de gafas de seguridad láser y otros equipos de protección necesarios para los operadores.

Mantenimiento y Servicio

El mantenimiento periódico ayuda a que su máquina de limpieza láser funcione de manera eficiente. Considere máquinas de fabricantes que ofrezcan:

- Garantía integral: garantiza que la máquina esté protegida contra defectos y fallas.

- Piezas de repuesto fácilmente disponibles: reduce el tiempo de inactividad al garantizar que los componentes se puedan reemplazar rápidamente.

- Soporte posventa: el acceso a soporte técnico y programas de capacitación ayuda a los operadores a maximizar la eficiencia de la máquina y reduce las interrupciones operativas.

Aplicaciones e industrias

Industria automotriz

En el sector de la automoción, la precisión y la limpieza son fundamentales para garantizar la calidad y la longevidad de los componentes. Las máquinas de limpieza láser se utilizan ampliamente para preparar superficies metálicas para soldadura, unión y pintura.

- Eliminación de óxido y herrumbre: esencial para preparar las piezas de la carrocería y el chasis del automóvil para soldar y recubrir.

- Preparación de la superficie antes de la soldadura: garantiza superficies limpias para soldaduras de alta calidad, evitando defectos.

- Decapado y repintado de pintura: elimina capas de pintura viejas sin dañar el metal subyacente.

- Limpieza de componentes del motor: elimina depósitos de carbón y residuos de aceite de las culatas, pistones y otras piezas para mejorar el rendimiento del motor.

Industria aeroespacial

La industria aeroespacial exige precisión y confiabilidad, y la limpieza con láser proporciona una forma no invasiva de mantener componentes y sistemas.

- Eliminación de recubrimientos: elimina los recubrimientos de las piezas de las aeronaves para su mantenimiento y reaplicación sin dañar los componentes críticos.

- Preparación de la superficie para la unión: garantiza que los adhesivos y recubrimientos se adhieran correctamente limpiando completamente las superficies compuestas.

- Limpieza de piezas del motor: elimina residuos de carbono, óxido y combustible de las palas de la turbina y otros componentes del motor.

- Mantenimiento de piezas críticas: proporciona una limpieza precisa para sensores, conectores y otras piezas delicadas sin comprometer la funcionalidad.

Industria de construcción naval

La tecnología de limpieza láser juega un papel crucial en la construcción naval y el mantenimiento marino al ofrecer soluciones rápidas y efectivas para eliminar el óxido y otros contaminantes.

- Eliminación de óxido de superficies grandes: garantiza que las superficies metálicas estén limpias y listas para soldar o pintar, algo fundamental para la construcción del casco.

- Preparación de superficies para recubrimientos: prepara superficies metálicas para garantizar una mejor adhesión de pinturas y recubrimientos protectores.

- Mantenimiento de equipos marinos: Limpia hélices, válvulas y otras piezas metálicas expuestas al agua de mar, evitando la corrosión y alargando su vida útil.

- Limpieza no destructiva: elimina contaminantes de instrumentos marinos sensibles sin afectar el rendimiento.

Restauración del patrimonio cultural

La limpieza láser ofrece un método delicado y preciso para restaurar artefactos históricos, esculturas y monumentos arquitectónicos sin causar daños.

- Limpieza de esculturas y piedras: elimina de forma segura la suciedad, la contaminación y el crecimiento biológico de esculturas y monumentos sin abrasión.

- Restauración de Frescos y Pinturas: Elimina sobrepintes o barnices sin alterar la obra de arte original.

- Limpieza de hallazgos arqueológicos: eliminar cuidadosamente la suciedad y la corrosión de los artefactos antiguos para preservarlos para su estudio y exhibición.

- Tecnología no invasiva: La precisión de la limpieza láser la hace ideal para superficies delicadas que no soportan la limpieza química o abrasiva.

Limpieza de moho

La limpieza láser se utiliza ampliamente en las industrias del plástico, el caucho y los alimentos para mantener los moldes, garantizar una calidad constante del producto y prolongar la vida útil del molde.

- Limpieza no dañina: elimina residuos de los moldes sin dañar su superficie ni su geometría.

- Rápido y eficiente: reduce el tiempo de inactividad al limpiar los moldes rápidamente durante los ciclos de producción.

- No deja residuos: limpia sin dejar partículas abrasivas ni productos químicos, lo que garantiza estándares de higiene en moldes de alimentos y productos farmacéuticos.

- Mejora la calidad del producto: garantiza que los moldes permanezcan en óptimas condiciones, evitando defectos en los productos terminados.

Otras industrias

Las máquinas de limpieza láser también están incursionando en otras industrias, ofreciendo soluciones versátiles y efectivas en diversas aplicaciones.

- Industria electrónica: Elimina óxidos y contaminantes de conectores, placas de circuitos y componentes delicados sin causar daños.

- Fabricación y mantenimiento: prepara superficies para recubrir y unir y limpia piezas de maquinaria para un funcionamiento óptimo.

- Sector energético: Elimina la corrosión y los contaminantes de turbinas, tuberías y equipos industriales utilizados en centrales eléctricas.

- Industria médica: limpia herramientas quirúrgicas y dispositivos médicos con precisión, garantizando que cumplan estrictos estándares de higiene.

- Industria ferroviaria: Elimina el óxido y la pintura de las vías y componentes del tren, garantizando la durabilidad y la eficiencia operativa.

Consideraciones reglamentarias y de seguridad

Clases de seguridad con láser

Las clasificaciones de seguridad de los láseres, definidas por normas internacionales como IEC 60825-1, clasifican los láseres en función de su potencial para causar daños a los ojos o la piel. La selección de la clase adecuada garantiza un funcionamiento seguro, especialmente en diferentes entornos industriales.

- Clase 1: estos láseres se consideran seguros en condiciones normales porque están encerrados, lo que impide la exposición al haz láser. Las máquinas integradas en sistemas automatizados suelen pertenecer a esta categoría.

- Clase 2: Los láseres visibles de baja potencia (por ejemplo, hasta 1 mW) se incluyen en esta clase. La exposición breve suele ser segura, pero los operadores deben evitar el contacto prolongado con los ojos.

- Clase 3: láseres de mayor potencia que pueden causar daños si se los observa directamente. Los láseres de clase 3 requieren equipos de protección, como gafas de seguridad, y áreas de trabajo controladas.

- Clase 4: Son láseres de alta potencia que pueden causar daños graves a los ojos y la piel. La mayoría de las máquinas de limpieza láser industriales pertenecen a la clase 4, por lo que requieren medidas de seguridad estrictas, como estaciones de trabajo cerradas, dispositivos de enclavamiento y equipo de protección.

Capacitación de los operadores

Una formación adecuada garantiza el uso seguro y eficiente de las máquinas de limpieza láser, especialmente de los sistemas de alta potencia. Los operadores bien formados garantizan que los procesos de limpieza sean eficaces y minimicen el riesgo de accidentes.

- Comprensión de los parámetros del láser: los operadores deben aprender a ajustar la potencia del láser, la frecuencia del pulso y la velocidad según el material y el tipo de contaminante.

- Manipulación de equipos: La capacitación garantiza que los operadores puedan manipular de forma segura dispositivos portátiles, unidades portátiles y sistemas automatizados.

- Protocolos de seguridad: Los operadores deben estar familiarizados con los protocolos de seguridad, incluido el uso de equipo de protección personal (EPP), como gafas láser y guantes.

- Procedimientos de emergencia: La capacitación debe incluir pasos para responder ante fallas en el equipo, violaciones de seguridad o exposición accidental al láser.

- Cumplimiento y documentación: Los operadores también deben comprender cómo cumplir con las normas regulatorias, documentar los procesos de limpieza y realizar el mantenimiento de rutina.

Impacto medioambiental

La limpieza con láser se considera una alternativa ecológica a los métodos de limpieza tradicionales, ya que elimina la necesidad de utilizar productos químicos peligrosos, materiales abrasivos y un uso excesivo de agua. Sin embargo, las empresas deben tener en cuenta los aspectos medioambientales asociados a los sistemas de limpieza con láser.

- Reducción de residuos: la limpieza con láser produce una cantidad mínima de residuos, ya que la mayoría de los contaminantes se vaporizan o se acumulan en forma de polvo. Las máquinas con sistemas de aspiración integrados ayudan a evitar la liberación de partículas al aire.

- Consumo de energía: las máquinas con niveles de potencia más altos pueden consumir una cantidad significativa de energía. Seleccionar modelos energéticamente eficientes y utilizar los ajustes de potencia adecuados puede minimizar el consumo de electricidad.

- Control de emisiones: aunque la limpieza con láser genera menos contaminación que los métodos químicos, puede producir humos, especialmente al quitar pintura o revestimientos. Se deben instalar sistemas de ventilación o filtración adecuados para controlar las emisiones.

- Contaminación acústica: si bien son más silenciosas que los métodos de limpieza abrasivos, algunas máquinas de limpieza láser pueden generar ruido de funcionamiento. Se deben considerar medidas de control del ruido, especialmente en entornos cerrados o cerrados.

- Objetivos de sostenibilidad: las empresas pueden alinear sus prácticas de limpieza láser con iniciativas de sostenibilidad al reducir el desperdicio de productos químicos, mejorar la eficiencia energética y minimizar el impacto ambiental.

Evaluación de fabricantes y proveedores

Reputación y experiencia

La reputación y la experiencia de un fabricante reflejan su confiabilidad y la calidad de sus productos.

- Experiencia en la industria: busque fabricantes con un historial comprobado en la producción de máquinas de limpieza láser, como Láser AccTek, conocido por su experiencia en una amplia gama de soluciones láser.

- Reseñas de clientes y estudios de casos: los comentarios de los clientes actuales ofrecen información sobre el rendimiento del producto y la satisfacción del cliente. Los estudios de casos que muestran proyectos anteriores pueden destacar la experiencia del fabricante en su industria específica.

- Certificaciones y cumplimiento de normas: Los fabricantes que se adhieren a las normas internacionales, como las certificaciones ISO, demuestran un compromiso con la calidad y la seguridad.

- Presencia global: Los proveedores con una red global de clientes o socios a menudo tienen una experiencia más amplia y sistemas de soporte más sólidos.

Opciones de personalización

No todos los requisitos de limpieza láser son iguales, y tener la flexibilidad de personalizar las máquinas garantiza que se alineen perfectamente con sus necesidades operativas.

- Soluciones personalizadas: un buen fabricante debe ofrecer varias opciones de niveles de potencia, longitudes de onda y sistemas de suministro de haz para satisfacer tareas de limpieza específicas.

- Diseños modulares: busque máquinas con componentes modulares que permitan actualizaciones fáciles, lo que le dará la flexibilidad de escalar las operaciones.

- Características especiales: Algunos fabricantes ofrecen personalización adicional, como la integración de sistemas de vacío, soluciones de enfriamiento o interfaces de control automatizadas.

- Adaptabilidad para el crecimiento futuro: Un proveedor que ofrece una gama de productos compatibles facilita la expansión o actualización de sus operaciones a lo largo del tiempo.

Soporte técnico y capacitación

Un soporte técnico eficaz garantiza una instalación, un funcionamiento y una resolución de problemas sin problemas. La formación adecuada del operador maximiza la eficiencia y la seguridad de la máquina.

- Soporte de instalación y configuración: Los fabricantes deben ayudar en la fase de instalación para garantizar que la máquina funcione de manera óptima.

- Programas de capacitación: busque proveedores que ofrezcan capacitación detallada a los operadores sobre el manejo de equipos, protocolos de seguridad y optimización de los parámetros del láser para diferentes tareas de limpieza.

- Asistencia técnica continua: asegúrese de que el fabricante brinde soporte remoto o en el sitio para resolver problemas operativos rápidamente.

- Actualizaciones y mejoras de software: Las actualizaciones periódicas de los sistemas de control y el software mejoran el rendimiento de la máquina y extienden su vida útil.

Servicios de garantía y mantenimiento

Los servicios confiables de garantía y mantenimiento protegen su inversión y minimizan el tiempo de inactividad, asegurando operaciones consistentes.

- Garantía integral: un buen fabricante debe ofrecer garantías que cubran piezas y mano de obra, con términos y condiciones claros.

- Planes de mantenimiento: El mantenimiento preventivo regular ayuda a evitar averías inesperadas y mantiene la máquina funcionando a su máxima eficiencia.

- Disponibilidad de repuestos: el acceso rápido a repuestos originales garantiza que las reparaciones se puedan completar sin demoras.

- Red de servicio posventa: busque fabricantes con una red de servicio bien establecida, que garantice tiempos de respuesta rápidos para problemas técnicos y reparaciones.

Resumen

Obtenga soluciones de limpieza láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.