Cómo eliminar el óxido y la pintura

¿Qué es el óxido?

¿Por qué es importante eliminar el óxido y la pintura?

Integridad estructural

Atractivo estético

Eficiencia funcional

Cumplimiento de seguridad

Longevidad

Métodos tradicionales para eliminar óxido y pintura

Métodos mecánicos

Los métodos mecánicos implican la eliminación física del óxido o la pintura mediante fuerza abrasiva. Las técnicas más comunes incluyen:

- Chorro de arena: utiliza aire a alta presión para proyectar materiales abrasivos (como arena o gravilla) sobre la superficie, eliminando el óxido y la pintura.

- Molienda y raspado: implica el uso de cepillos de alambre, raspadores o amoladoras para eliminar manualmente los contaminantes.

Desventajas:

- Daño superficial: La naturaleza abrasiva de estos métodos puede rayar o erosionar el material base.

- Riesgos para la salud: Estos procesos generan polvo y residuos que pueden ser dañinos si se inhalan.

- Trabajo intensivo: la eliminación mecánica consume mucho tiempo, especialmente para superficies grandes o piezas complejas.

Métodos químicos

El decapado químico utiliza disolventes o soluciones ácidas para disolver el óxido y la pintura. Estos productos químicos se aplican a la superficie y se dejan actuar antes de limpiarlos o lavarlos.

- Beneficios: Puede penetrar geometrías complejas y áreas de difícil acceso.

Desventajas:

- Impacto ambiental: Muchos decapantes químicos contienen sustancias tóxicas que suponen riesgos ambientales.

- Riesgos para la salud: La exposición a estos productos químicos puede causar irritación de la piel, problemas respiratorios y otros problemas de salud.

- Compatibilidad del material: algunos productos químicos pueden reaccionar con ciertos metales y causar daños.

Métodos térmicos

Los métodos térmicos implican la aplicación de calor para aflojar o quemar el óxido y la pintura.

- Pistolas de calor y sopletes: se utilizan para ablandar la pintura, lo que hace que sea más fácil rasparla.

- Limpieza con plasma: un método más avanzado que utiliza arcos de plasma para eliminar contaminantes.

Desventajas:

- Riesgo de deformación: el calor prolongado o excesivo puede distorsionar o debilitar los sustratos metálicos.

- Peligros de incendio: Trabajar con llamas abiertas o calor elevado aumenta el riesgo de incendio.

- Eliminación incompleta: pueden quedar algunos residuos de óxido o pintura, que requerirán un tratamiento adicional.

Tecnología de limpieza por láser

¿Qué es la limpieza con láser?

¿Cómo funciona la limpieza con láser?

Pasos clave en el proceso de limpieza láser:

- Irradiación láser: un rayo láser enfocado apunta a la superficie contaminada.

- Vaporización de contaminantes: La energía absorbida provoca un rápido calentamiento y vaporización de óxido, pintura o residuos.

- Formación de plasma y ondas de choque: los pulsos de alta energía generan una columna de plasma y ondas de choque, que desalojan aún más los contaminantes.

- Eliminación de escombros: a medida que los contaminantes se vaporizan o se aflojan, la superficie limpia queda libre de impurezas.

- Sin residuos: como no se utilizan materiales abrasivos ni productos químicos, el proceso no deja residuos secundarios, lo que lo hace ideal para aplicaciones limpias y precisas.

Tipos de sistemas de limpieza láser

Láseres pulsados

Características:

- Emite pulsos cortos de energía láser de alta intensidad a intervalos, lo que garantiza la eliminación precisa de los contaminantes de la superficie.

Aplicaciones:

- Superficies delicadas que requieren un impacto térmico mínimo (por ejemplo, artefactos históricos, dispositivos electrónicos).

- En situaciones donde es necesaria una limpieza controlada y precisa.

Ventajas:

- Reduce el riesgo de daños por calor en superficies sensibles.

- Ideal para una limpieza fina y detallada en áreas pequeñas o complejas.

Láseres de onda continua

Características:

- Proporciona un haz de energía láser constante e ininterrumpido, adecuado para tareas de limpieza rápidas y a gran escala.

Aplicaciones:

- Aplicaciones industriales de servicio pesado como construcción naval, fabricación y limpieza de piezas de automóviles.

- Superficies con capas gruesas de óxido o pintura que requieren alta energía para su eliminación completa.

Ventajas:

- Limpieza más rápida en áreas grandes.

- Adecuado para entornos donde se prioriza la velocidad sobre la precisión.

Ventajas de la limpieza láser frente a los métodos tradicionales

No abrasivo y sin contacto

- A diferencia del chorro de arena o el esmerilado, la limpieza con láser no desgasta ni daña el material base.

- Conserva la estructura y apariencia originales del sustrato, lo que es crucial para componentes sensibles o valiosos.

Amigable con el medio ambiente

- La limpieza láser elimina la necesidad de utilizar productos químicos o abrasivos, lo que reduce el impacto ambiental y los residuos.

- No genera residuos peligrosos, por lo que es una opción sustentable para industrias que buscan cumplir con las regulaciones ambientales.

Alta precisión y selectividad

- El láser se puede ajustar para apuntar a áreas específicas, dejando intactas las superficies circundantes.

- Este nivel de precisión es particularmente valioso en aplicaciones como la fabricación aeroespacial y electrónica.

Mayor eficiencia y productividad

- La limpieza láser reduce el tiempo de inactividad al ofrecer una limpieza rápida y eficaz, especialmente para superficies complejas o equipos con geometrías intrincadas.

- Requiere una configuración mínima y elimina la necesidad de consumibles, mejorando aún más la eficiencia.

Seguridad mejorada

- Reduce la exposición de los trabajadores al polvo, los productos químicos y el ruido asociados con los métodos tradicionales.

- Con protocolos de seguridad adecuados, la limpieza láser ofrece un entorno de trabajo más seguro.

Versatilidad en distintos materiales e industrias

- La limpieza láser es adecuada para diversos sustratos, incluidos acero, aluminio, cobre, plásticos y compuestos.

- Encuentra aplicaciones en industrias como la automotriz, la aeroespacial, la construcción naval y la restauración del patrimonio cultural.

Menores costos de mantenimiento y operación

- Con menos consumibles y un desgaste mínimo del equipo, los sistemas de limpieza láser requieren menos mantenimiento.

- La larga vida útil de las fuentes láser contribuye a reducir los costos operativos a lo largo del tiempo.

Cómo eliminar el óxido y la pintura con limpieza láser

Guía paso a paso

Evaluación de la superficie

Una evaluación adecuada garantiza que el proceso de limpieza esté optimizado para la superficie y los contaminantes específicos.

- Identifique el material: determine si el sustrato es compatible con la limpieza láser (por ejemplo, acero, aluminio, cobre).

- Analice los contaminantes: evalúe el espesor y el tipo de óxido o pintura para seleccionar la configuración adecuada del láser.

- Inspeccione las condiciones de la superficie: verifique si hay revestimientos, grietas u otras características de la superficie que puedan afectar el proceso de limpieza.

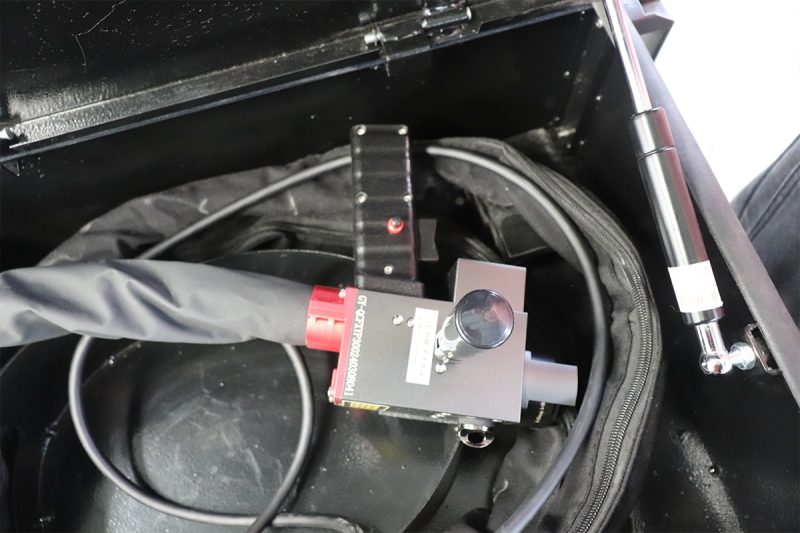

Selección de equipos

Elegir el equipo adecuado es fundamental para lograr una limpieza eficaz y segura.

- Seleccione el tipo de láser:

- Láseres pulsados: Para superficies delicadas que requieren precisión.

- Láseres de onda continua: para limpieza intensiva con grandes superficies.

- Considere las necesidades de movilidad: decida entre una unidad portátil para la limpieza en el lugar o un sistema estacionario para uso en el taller.

- Elija accesorios: Algunas aplicaciones pueden requerir boquillas u ópticas especiales para mejorar el rendimiento.

Configuración de parámetros

El ajuste fino de la configuración del láser garantiza la eliminación eficaz de contaminantes sin dañar el sustrato.

- Establecer la potencia del láser: una potencia más alta es ideal para capas gruesas de óxido o pintura; una potencia más baja se utiliza para superficies delicadas.

- Ajuste la frecuencia del pulso y la velocidad de escaneo: una frecuencia y una velocidad más altas mejoran la cobertura, pero pueden requerir múltiples pasadas.

- Enfoque el rayo láser: el enfoque correcto garantiza una absorción óptima de energía por parte de los contaminantes para una limpieza eficiente.

Medidas de seguridad

Seguir los protocolos de seguridad es esencial para proteger a los trabajadores y el medio ambiente.

- Equipo de protección personal (EPP): Utilice gafas de seguridad láser, guantes y ropa protectora.

- Preparación del área: Establecer barreras para controlar el acceso y evitar la exposición al láser a personal no autorizado.

- Capacitación: Asegúrese de que los operadores estén bien capacitados en seguridad láser y operación del equipo.

- Ventilación: Instalar sistemas de extracción de humos para eliminar los materiales vaporizados del espacio de trabajo.

Proceso de limpieza

La ejecución correcta del proceso garantiza una eliminación exhaustiva y eficiente de los contaminantes.

- Posicionamiento del cabezal láser: Sostenga o monte el cabezal de limpieza a la distancia y el ángulo correctos.

- Realice una ejecución de prueba: comience con una sección pequeña para asegurarse de que los parámetros sean correctos.

- Escanee la superficie: mueva el cabezal láser de manera uniforme sobre la superficie con pasadas superpuestas para garantizar una cobertura completa.

- Supervisar el proceso: observar continuamente la superficie para evitar dañar el sustrato o una limpieza incompleta.

Procedimientos posteriores a la limpieza

La inspección y el mantenimiento posteriores a la limpieza garantizan resultados de calidad y la longevidad del equipo.

- Inspeccione la superficie: verifique si quedan contaminantes o daños en el sustrato.

- Aplicar recubrimientos protectores: Si es necesario, aplique recubrimientos para evitar la reoxidación o la corrosión.

- Limpieza: elimine el polvo o los residuos y asegúrese de que el espacio de trabajo esté limpio.

- Resultados del documento: registre las configuraciones y los resultados para referencia futura.

Consejos para obtener resultados óptimos

Pases múltiples

- Para capas gruesas de óxido o pintura, pueden ser necesarias múltiples pasadas de limpieza.

- Ajuste los parámetros entre pasadas para mejorar la eficiencia de la limpieza.

Intervalos de enfriamiento

- Deje tiempo para que el sustrato se enfríe entre pasadas para evitar la acumulación de calor y evitar dañar la superficie.

Optimización de parámetros

- Supervise y ajuste continuamente la potencia del láser, la velocidad de escaneo y la frecuencia del pulso para obtener los mejores resultados.

- Utilice pruebas para ajustar los parámetros antes de realizar una limpieza a gran escala.

Mantenimiento

- Limpie e inspeccione periódicamente la óptica, los cables y el cabezal láser para mantener un rendimiento óptimo.

- Revise el sistema de enfriamiento para evitar el sobrecalentamiento durante operaciones prolongadas.

Documentación

- Mantenga registros detallados de la configuración del láser, los resultados y cualquier ajuste realizado durante el proceso de limpieza.

- Utilice estos registros para perfeccionar los procedimientos y mejorar la eficiencia para tareas futuras.

Aplicaciones de la limpieza láser

Industria automotriz

- Restauración: En el sector de la restauración de automóviles, la eliminación del óxido y la pintura vieja de los coches clásicos y antiguos es fundamental para preservar su integridad estructural y su aspecto. La limpieza con láser ofrece una solución suave pero eficaz para eliminar los contaminantes sin dañar el metal subyacente, lo que permite una limpieza precisa de componentes delicados como el chasis, los marcos y los paneles de la carrocería.

- Fabricación: La limpieza con láser se utiliza cada vez más en la fabricación de automóviles para preparar piezas para el recubrimiento, la unión o la soldadura. Al eliminar óxidos, grasa o residuos de piezas del motor, componentes de frenos y otros sistemas críticos, la limpieza con láser mejora la calidad del producto y garantiza la adhesión adecuada de los recubrimientos protectores.

- Mantenimiento: Para el mantenimiento continuo, la limpieza con láser proporciona una solución eficiente para eliminar el óxido, la corrosión y la acumulación de suciedad en los componentes automotrices, como los sistemas de escape, los bloques de motor y las piezas de la suspensión. La naturaleza precisa de la limpieza con láser permite una eliminación específica, lo que ayuda a prolongar la vida útil de los componentes automotrices y, al mismo tiempo, minimizar el tiempo de inactividad.

Industria aeroespacial

- Limpieza de componentes: en la industria aeroespacial, los componentes como las palas de turbinas, el tren de aterrizaje y las piezas estructurales deben limpiarse meticulosamente antes de realizar tareas de mantenimiento o inspección. La limpieza con láser es ideal para eliminar contaminantes de la superficie, como óxido, depósitos de carbón y oxidación, de componentes aeroespaciales críticos, lo que garantiza que cumplan con los estrictos estándares de seguridad y rendimiento.

- Preparación de la superficie: antes de recubrir, soldar o unir los componentes, se utiliza la limpieza con láser para eliminar los contaminantes que podrían comprometer la integridad de estos procesos. Este método garantiza que las superficies queden completamente limpias y preparadas para su posterior tratamiento, lo que mejora la calidad y la durabilidad de los componentes aeroespaciales.

- Desbarbado: en la fabricación aeroespacial de precisión, la limpieza con láser se utiliza a menudo para eliminar bordes afilados, rebabas o residuos que quedan de los procesos de mecanizado. La naturaleza sin contacto de la limpieza con láser evita daños en la superficie, lo que garantiza que los componentes cumplan con las tolerancias exactas requeridas en la industria aeroespacial.

Construcción naval e industria marina

- Limpieza del casco: el óxido y la bioincrustación se acumulan en los cascos de los barcos con el tiempo, lo que aumenta la resistencia y el consumo de combustible. La limpieza con láser proporciona un método eficaz y no abrasivo para eliminar estos contaminantes y restaurar la superficie del casco sin dañar el metal ni los revestimientos. Este método es especialmente útil en astilleros donde las normativas medioambientales exigen soluciones de limpieza respetuosas con el medio ambiente.

- Mantenimiento de componentes: La limpieza con láser se utiliza para realizar el mantenimiento de válvulas, tuberías y piezas mecánicas expuestas a entornos marinos hostiles. Al eliminar la corrosión, los depósitos de sal y la pintura vieja, la limpieza con láser ayuda a prolongar la vida útil de los componentes marinos y garantiza que los barcos y otras embarcaciones funcionen al máximo rendimiento.

- Prevención de la corrosión: la limpieza láser periódica de estructuras y equipos marinos evita que la corrosión se propague, lo que es vital para mantener la seguridad y la funcionalidad de los barcos, las plataformas marinas y las instalaciones portuarias. La limpieza láser ofrece una forma precisa y controlada de limpiar superficies metálicas, lo que permite la aplicación de revestimientos protectores que protegen contra la corrosión futura.

Manufactura e industria pesada

- Limpieza de herramientas y matrices: En el sector manufacturero, las herramientas y matrices acumulan óxido, grasa y contaminantes que pueden afectar la calidad de la producción. La limpieza láser proporciona una forma eficiente de limpiar estas superficies sin causar desgaste ni deformación, lo que garantiza que los procesos de fabricación se desarrollen sin problemas y que los productos finales cumplan con los estándares de alta calidad.

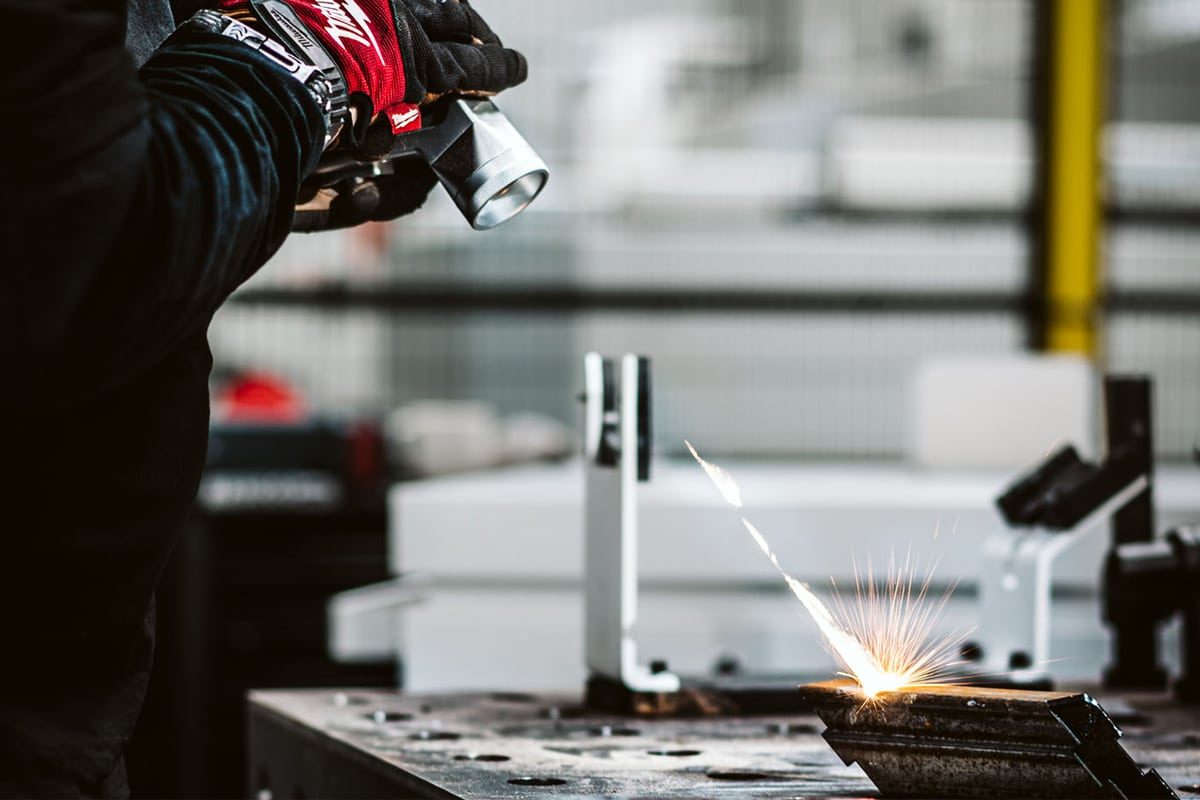

- Preparación de la soldadura: antes de soldar, se utiliza la limpieza láser para eliminar contaminantes como óxidos, óxido o revestimientos viejos de las superficies metálicas, lo que garantiza soldaduras resistentes y confiables. La precisión de la limpieza láser permite la eliminación selectiva en áreas que requieren soldadura, lo que mejora la integridad y la calidad de las uniones soldadas.

- Texturizado de superficies: la limpieza con láser también se puede utilizar para crear texturas o acabados específicos de superficies en componentes metálicos. Al controlar cuidadosamente la intensidad y el enfoque del láser, los fabricantes pueden lograr las características de superficie deseadas, lo que puede mejorar el rendimiento o la estética de sus productos.

Patrimonio Cultural y Restauración de Arte

- Preservación de artefactos: cuando se trata de preservar artefactos históricos, los métodos de limpieza tradicionales pueden causar daños irreversibles. La limpieza con láser, por otro lado, ofrece un método suave y controlado para eliminar la corrosión, la suciedad y los contaminantes de los artefactos de metal, piedra o madera. Este proceso no invasivo preserva la integridad de las superficies delicadas a la vez que las limpia de manera eficaz.

- Materiales delicados: En el caso de objetos fabricados con materiales sensibles, como metales antiguos, textiles u obras de arte frágiles, la limpieza con láser es ideal porque ataca con precisión los contaminantes sin dañar la estructura original. Esto resulta especialmente útil en la restauración de esculturas, monumentos y piezas de museo, donde la conservación es una prioridad absoluta.

Industria electrónica

- Limpieza de placas de circuitos: en la industria electrónica, la limpieza con láser se utiliza para eliminar óxidos, residuos de soldadura y contaminantes de las placas de circuitos y otros componentes electrónicos. La precisión y la naturaleza sin contacto de la limpieza con láser la hacen perfecta para limpiar dispositivos electrónicos sensibles sin riesgo de dañar los circuitos.

- Limpieza de precisión: la limpieza láser también se utiliza para tareas de limpieza de alta precisión en la fabricación de dispositivos electrónicos, semiconductores y otros componentes a microescala. La capacidad de limpiar de forma selectiva áreas específicas sin afectar las piezas adyacentes la convierte en una herramienta esencial en la producción de productos electrónicos, donde la precisión es clave.

Cómo elegir la máquina de limpieza láser adecuada

requerimientos de energía

La potencia de una máquina de limpieza láser afecta directamente su capacidad para eliminar contaminantes y la velocidad del proceso de limpieza. Las máquinas con mayor potencia son adecuadas para tareas pesadas, mientras que los modelos de menor potencia son ideales para aplicaciones delicadas.

- Láseres de baja potencia (100 W – 300 W):

- Ideal para óxido leve o capas finas de pintura.

- Adecuado para superficies delicadas, incluidos dispositivos electrónicos y artefactos históricos.

- Láseres de potencia media (500 W – 1000 W):

- Ofrece un equilibrio entre precisión y velocidad.

- Ideal para mantenimiento automotriz, componentes aeroespaciales y aplicaciones de fabricación general.

- Láseres de alta potencia (1500 W y más):

- Adecuado para la eliminación de óxido espeso y pintura de uso intensivo en industrias como la construcción naval y la fabricación.

- Ideal para aplicaciones a gran escala o de gran volumen que requieren una respuesta rápida.

Compatibilidad de materiales

Cada material responde de manera diferente a la limpieza con láser, por lo que es esencial seleccionar una máquina compatible con las superficies a limpiar.

- Metales: El acero, el aluminio, el cobre, el latón y el titanio se pueden limpiar eficazmente utilizando tecnología láser.

- No metales: algunos plásticos, compuestos y recubrimientos se pueden limpiar con la configuración láser adecuada.

- Sensibilidad de la superficie: para superficies delicadas, como metales delgados o artefactos históricos, los láseres pulsados son más adecuados debido a su control preciso y su impacto térmico mínimo.

Geometría de superficie

La forma y la complejidad de la superficie a limpiar influyen en el tipo de máquina de limpieza láser necesaria.

- Superficies planas: Las áreas planas grandes, como chapas metálicas o cascos de barcos, se benefician de los láseres de onda continua de alta potencia para una limpieza rápida.

- Formas complejas o intrincadas: los láseres pulsados son ideales para diseños intrincados, esquinas o componentes pequeños que requieren una limpieza precisa.

- Áreas de difícil acceso: Los sistemas de limpieza láser con boquillas ajustables y opciones portátiles brindan mayor flexibilidad para geometrías irregulares y espacios inaccesibles.

Movilidad

La movilidad es una consideración fundamental, especialmente para tareas de limpieza en el lugar o cuando se trabaja con equipos grandes.

- Máquinas portátiles de limpieza láser:

- Ligero y fácil de mover.

- Ideal para trabajos de campo, reparaciones de automóviles o mantenimiento en ubicaciones remotas.

- Sistemas de limpieza láser estacionarios:

- Adecuado para talleres o líneas de producción.

- Ofrece mayor potencia y áreas de trabajo más amplias para aplicaciones de gran volumen.

- Soluciones híbridas: Algunas máquinas ofrecen configuraciones tanto estacionarias como portátiles para brindar la máxima flexibilidad.

Presupuesto y costo de propiedad

Las máquinas de limpieza láser representan una inversión importante, por lo que es esencial evaluar tanto los costos iniciales como los ahorros a largo plazo.

- Inversión inicial: Los sistemas de mayor potencia pueden tener un precio de compra más alto, pero ofrecen velocidades de limpieza más rápidas, lo que reduce los costos de mano de obra.

- Costos operativos: La limpieza con láser tiene costos operativos bajos ya que no requiere productos químicos ni abrasivos. El mantenimiento de rutina es mínimo en comparación con los métodos de limpieza tradicionales.

- Eficiencia y retorno de la inversión: una limpieza más rápida y un tiempo de inactividad mínimo se traducen en ahorros a largo plazo. Calcule el retorno de la inversión (ROI) para determinar la rentabilidad de la máquina a lo largo de su vida útil.

Cumplimiento normativo

La tecnología de limpieza láser debe cumplir con los estándares ambientales y de seguridad específicos de la industria para garantizar un funcionamiento seguro y responsable.

- Normas de seguridad del láser: Asegúrese de que la máquina cumpla con las normas de seguridad internacionales, como la IEC 60825-1. Los operadores deben recibir la formación adecuada y utilizar equipos de protección personal (EPP) para evitar accidentes.

- Normativa medioambiental: La limpieza con láser no produce residuos ni emisiones peligrosas, por lo que es respetuosa con el medio ambiente. Las máquinas con sistemas de extracción de humos adecuados ayudan a mantener la calidad del aire de acuerdo con las normas medioambientales.

- Pautas específicas de la industria: algunas industrias, como la aeroespacial y la fabricación médica, tienen requisitos estrictos para los procesos de limpieza. Asegúrese de que la máquina láser elegida cumpla con estos estándares para el cumplimiento normativo.

Consideraciones de seguridad

Seguridad láser

Las máquinas de limpieza láser utilizan láseres de alta potencia que pueden suponer riesgos si no se manejan adecuadamente. Es fundamental comprender las medidas de seguridad del láser para proteger a los operadores y a los transeúntes.

- Clasificación del láser: la mayoría de los sistemas de limpieza láser industriales están clasificados como láseres de clase 4, que son la categoría de mayor riesgo. La exposición directa o reflejada al haz láser puede provocar daños graves en la piel y los ojos.

- Equipo de protección personal (EPP): los operadores deben usar gafas de seguridad para láser que estén clasificadas para la longitud de onda específica del láser que se utiliza. También se debe usar ropa protectora para protegerse contra la exposición accidental al rayo láser. El EPP ayuda a prevenir quemaduras, lesiones oculares y otros accidentes relacionados con el láser.

- Control del haz láser: asegúrese siempre de que el sistema de limpieza láser esté equipado con funciones de seguridad, como barreras o cerramientos para el haz, para evitar la exposición accidental. La alineación y el enfoque adecuados del láser son esenciales para minimizar los reflejos no deseados que podrían suponer un riesgo.

- Capacitación y certificación: solo personal capacitado debe operar las máquinas de limpieza láser. Los operadores deben estar familiarizados con los protocolos de seguridad del láser, incluidos los procedimientos de apagado de emergencia y el uso adecuado del equipo de protección.

La seguridad ambiental

La limpieza con láser es un proceso respetuoso con el medio ambiente en comparación con el decapado químico o el chorro de arena, pero aún así hay factores ambientales a tener en cuenta.

- Sistemas de extracción de humos: durante la limpieza con láser, se liberan al aire contaminantes como óxido, partículas de pintura y material vaporizado. Un sistema de extracción de humos adecuado es esencial para eliminar estas partículas y garantizar una calidad de aire limpia en el espacio de trabajo. Esto no solo protege a los trabajadores, sino que también ayuda a mantener el cumplimiento de las normas ambientales.

- Gestión de residuos: a diferencia de la limpieza química, la limpieza láser no produce residuos líquidos peligrosos. Sin embargo, el polvo fino y las partículas generadas durante el proceso deben recogerse y eliminarse adecuadamente de acuerdo con las normativas locales para evitar la contaminación.

- Eficiencia energética: las máquinas de limpieza láser son energéticamente eficientes, pero es importante asegurarse de que el equipo funcione de manera óptima para minimizar el consumo de energía. El mantenimiento regular ayuda a mantener el rendimiento eficiente de las máquinas, lo que reduce el impacto ambiental.

Seguridad operacional

La seguridad operacional implica crear un entorno de trabajo seguro y establecer protocolos que eviten accidentes y garanticen un funcionamiento sin problemas.

- Acceso controlado al área de láser: el espacio de trabajo de limpieza con láser debe ser un área controlada, con acceso restringido únicamente al personal autorizado. Se debe colocar una señalización clara para advertir sobre la presencia de láseres de alta potencia. Esto reduce el riesgo de exposición accidental a los transeúntes.

- Sistemas de apagado de emergencia: todas las máquinas de limpieza láser deben estar equipadas con botones de apagado de emergencia de fácil acceso. En caso de mal funcionamiento del equipo o exposición inesperada, los operadores deben poder apagar rápidamente el sistema para evitar lesiones o daños.

- Supervisión y mantenimiento: es necesario supervisar periódicamente el equipo de limpieza láser para garantizar que todos los sistemas de seguridad funcionen correctamente. Se deben realizar inspecciones de rutina para comprobar si hay desgaste en las cubiertas protectoras, los cables o los componentes ópticos. Esto ayuda a evitar averías o mal funcionamiento del láser que podrían poner en peligro a los trabajadores.

- Protocolos operativos: Establecer procedimientos operativos claros es fundamental para mantener la seguridad. Se debe exigir a los operadores que sigan los procedimientos operativos estándar (SOP) para poner en marcha, operar y apagar la máquina. Esto incluye comprobaciones previas para verificar que todas las funciones de seguridad estén activas y protocolos posteriores a la limpieza para garantizar el almacenamiento y el cuidado adecuados del equipo.

Mantenimiento y cuidado de la máquina de limpieza láser

Tareas de mantenimiento regular

Limpieza de ópticas

Comprobación de cables y conectores láser

Monitoreo del sistema de enfriamiento

Calibración láser

Lubricación de piezas móviles

Mantenimiento programado

Inspecciones profesionales

Reemplazo de componentes

Actualizaciones de software

Solución de problemas comunes

Resultados de limpieza inconsistentes

- Causa: Esto puede deberse a una óptica sucia, una desalineación del rayo láser o configuraciones de parámetros incorrectas.

- Solución: primero, limpie la óptica y verifique la calibración del láser para asegurarse de que el haz esté enfocado correctamente. Revise los parámetros de limpieza, incluidos el nivel de potencia, la frecuencia de pulso y la velocidad de escaneo, para asegurarse de que estén configurados de manera adecuada para el material y el contaminante que se eliminarán.

Fluctuaciones de potencia del láser

- Causa: Las fluctuaciones de energía podrían deberse a una fuente de alimentación defectuosa, una óptica sucia o una fuente láser sobrecalentada debido a una falla del sistema de enfriamiento.

- Solución: Verifique la fuente de alimentación y las conexiones para ver si hay componentes sueltos o dañados. Limpie la óptica para garantizar una transmisión láser óptima. Inspeccione el sistema de enfriamiento para comprobar que funciona correctamente y que mantiene la temperatura correcta.

Problemas de sobrecalentamiento

- Causa: Puede producirse un sobrecalentamiento si el sistema de enfriamiento no funciona correctamente o si el flujo de aire está bloqueado.

- Solución: Verifique el sistema de enfriamiento, incluidos los niveles de refrigerante y las salidas de aire, y asegúrese de que funcionen correctamente. Limpie o reemplace los filtros de aire si es necesario y asegúrese de que haya una ventilación adecuada alrededor de la máquina.

La máquina no arranca

- Causa: Esto podría deberse a un problema eléctrico, como un disyuntor disparado o un problema con la fuente de alimentación.

- Solución: Verifique todas las conexiones eléctricas y la fuente de alimentación. Restablezca el disyuntor si es necesario. Si el problema persiste, consulte a un técnico profesional para obtener un diagnóstico más detallado.

Cierres inesperados

- Causa: Un apagado repentino podría deberse a un sobrecalentamiento, una subida de tensión o un mal funcionamiento del sistema de control del láser.

- Solución: Inspeccione el sistema de enfriamiento para detectar obstrucciones o fallas y asegúrese de que la máquina esté bien ventilada. Verifique si hay problemas eléctricos, como sobretensiones, y reinicie la máquina. Si el problema persiste, comuníquese con un técnico de servicio.

Resumen

Obtenga soluciones de limpieza láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.