Cómo eliminar las marcas de láser

La tecnología de marcado láser se utiliza ampliamente en muchas industrias debido a su alta precisión y durabilidad, desde la numeración de componentes electrónicos hasta la identificación de dispositivos médicos y los códigos de seguimiento de piezas industriales. Puede generar marcas claras y duraderas en las superficies de diversos materiales como metal, plástico, vidrio, etc., lo que garantiza que la información se pueda conservar durante mucho tiempo en entornos hostiles. Sin embargo, en algunos casos especiales, se hace necesario eliminar estas marcas. Por ejemplo, es particularmente importante eliminar las marcas cuando se generan marcas incorrectas durante el proceso de producción, es necesario reemplazar las etiquetas antiguas o cuando se reprocesa la superficie del producto.

La eliminación de marcas de láser no es solo una cuestión de estética, sino también de garantizar que la superficie no se dañe. Si bien las marcas superficiales o las marcas recocidas, como los cambios de color, son relativamente fáciles de eliminar, las marcas grabadas o grabadas en profundidad son más difíciles. Las características de cada material y la profundidad de la marca determinan el método de eliminación adecuado, por lo que estos factores deben evaluarse cuidadosamente. Este artículo analizará exhaustivamente la durabilidad de las marcas de láser y las diversas situaciones en las que se pueden eliminar. Le proporcionará métodos de eliminación detallados, incluidos los tratamientos mecánicos, químicos y térmicos, y explicará las consideraciones de seguridad y protección del material que deben tenerse en cuenta durante el proceso de eliminación. Además, este artículo resumirá las mejores prácticas para la eliminación de marcas de láser para ayudarlo a lograr la eliminación de marcas en su operación de manera eficiente y segura, manteniendo al mismo tiempo el acabado de la superficie.

Tabla de contenido

Aprenda sobre el marcado láser

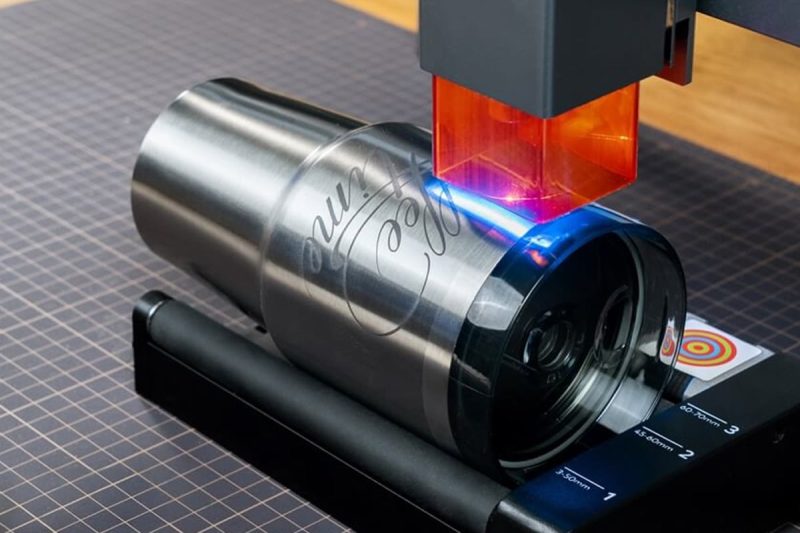

El marcado láser es una tecnología que utiliza láseres de alta energía para crear marcas permanentes en la superficie de los materiales. Es sin contacto, preciso y rápido, y puede lograr marcas claras y duraderas en una variedad de materiales como metales, plásticos, vidrio, etc. El marcado láser se usa ampliamente en industrias como la electrónica, la médica y la automotriz. No solo puede mejorar el reconocimiento del producto, sino que también garantiza que la información sea visible en entornos hostiles. Diferentes tipos de marcado láser, como grabado, grabado al aguafuerte, recocido, etc., son adecuados para diferentes materiales y necesidades, lo que los hace populares en la producción industrial.

Proceso de marcado láser y durabilidad

El marcado láser es un proceso de precisión que utiliza un haz láser de alta energía para generar un calentamiento localizado en la superficie de un material, lo que provoca cambios físicos o químicos en el material de la superficie para formar una marca permanente con un color, una textura o una protuberancia específicos. El principio de este proceso es concentrar la energía del láser en un área muy pequeña e inducir la oxidación, la fusión o la evaporación del material a través de altas temperaturas para lograr un efecto de marcado específico. El marcado láser es flexible y diverso, e incluye grabado, grabado químico, recocido y espumado, cada uno con diferentes efectos de marcado y durabilidad. Por ejemplo, el grabado y el grabado eliminan el material de la superficie y dejan una ranura o un patrón elevado, mientras que el recocido cambia el color de la superficie a través del calor sin dañar el material en sí.

Desde máquinas de marcado láser No es necesario que el marcado entre en contacto con la superficie del material, ya que es muy preciso y puede mantener una buena adherencia y claridad en muchos materiales. El marcado láser es muy duradero, especialmente en metales y ciertos plásticos resistentes al calor. Incluso cuando se expone a condiciones extremas como desgaste, productos químicos, humedad y altas temperaturas, el marcado permanece claro e intacto. En comparación con los métodos de marcado tradicionales, como la inyección de tinta o la impresión, el marcado láser no solo es más resistente a la falsificación, sino también más resistente al desgaste y a la corrosión. Por lo tanto, se utiliza ampliamente en industrias con requisitos de identificación exigentes, como equipos médicos, aeroespacial, piezas electrónicas y fabricación de automóviles, para garantizar que la información se pueda rastrear e identificar continuamente durante todo el ciclo de vida del producto.

Tipos de marcado láser

La tecnología de marcado láser se puede dividir en muchos tipos según los requisitos de la aplicación y las características del material; cada tipo logra diferentes efectos de marcado mediante procesos únicos. A continuación, se detallan los principales tipos de marcado láser y sus características:

Grabado

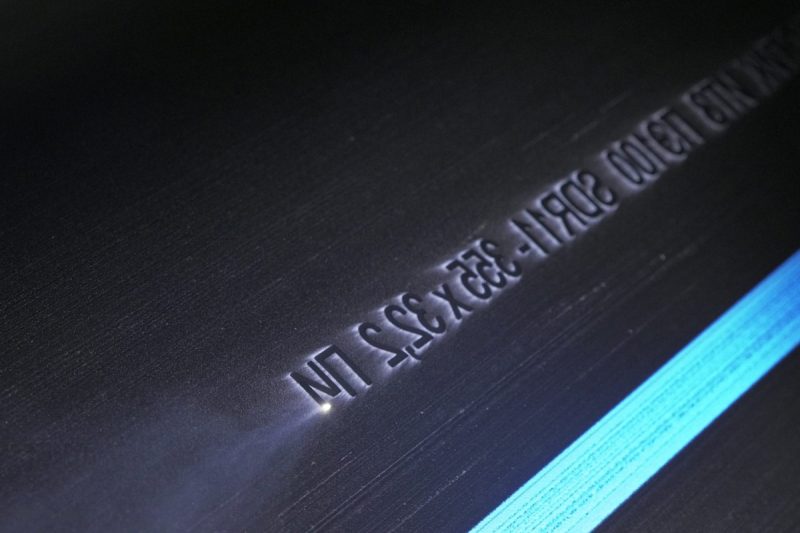

El grabado es un método de marcado profundo que utiliza un rayo láser de alta energía para eliminar la superficie del material, dejando un patrón o texto empotrado. La profundidad de la marca grabada se puede ajustar según la intensidad del láser y el grosor del material, y suele ser más resistente al desgaste y permanente. Este método es adecuado para materiales duros como metales, cerámica y vidrio. Se utiliza ampliamente en piezas industriales, herramientas y accesorios que requieren un marcado profundo. El grabado puede dejar un toque claro en la superficie del material y no es fácil de borrar, lo que lo hace muy adecuado para su uso en entornos hostiles.

Grabando

El marcado láser por grabado utiliza principalmente energía láser para generar una capa de óxido en la superficie del material o cambiar la textura de la superficie del material para formar marcas. A diferencia del grabado, las marcas por grabado normalmente no dan como resultado una pérdida notable de material, sino más bien un cambio de color o una textura sutil en la superficie que crea un efecto visual. El grabado es adecuado para metales y algunos materiales plásticos y se utiliza a menudo en carcasas de productos electrónicos, instrumentos de precisión y otras ocasiones que requieren una alta precisión de marcado. Las marcas por grabado son especialmente eficaces en superficies lisas, sin comprometer la resistencia estructural y resistiendo el desgaste y la corrosión.

Recocido

El recocido es un método de marcado láser específico para materiales metálicos. Esta tecnología utiliza láseres de baja energía para calentar la superficie del material y generar una fina película de óxido, que hace que el área marcada aparezca en diferentes colores (como negro, gris oscuro, marrón, etc.). Este método no elimina el material en sí, sino que utiliza el cambio de color del material después del calentamiento y la oxidación para formar una marca, y la superficie permanece lisa e intacta. El marcado por recocido se utiliza ampliamente para marcar materiales como el acero inoxidable y el titanio debido a su fino efecto de coloración, como relojes, dispositivos médicos y accesorios, que son hermosos y duraderos.

Espumoso

La formación de espuma es un método de marcado láser que crea una textura similar a una burbuja en la superficie de materiales no metálicos, como los plásticos. El láser calienta la superficie del material y forma pequeñas burbujas que crean una marca blanca o de color claro en la superficie. Las marcas de espuma tienen un color brillante y un alto contraste, lo que las hace ideales para marcar plásticos oscuros, como teclas de teclados y carcasas de productos electrónicos. Debido a que la marca de espuma se encuentra en la superficie del material, no afecta la resistencia estructural del sustrato, pero proporciona una buena resistencia al desgaste y durabilidad.

Cada tipo de marcado láser tiene sus propias áreas de aplicación y ventajas. El grabado es adecuado para marcas profundas y duraderas, el grabado al aguafuerte es adecuado para necesidades de alta precisión, el recocido es adecuado para superficies metálicas que requieren colores sutiles y el espumado es adecuado para marcas brillantes en materiales no metálicos. La elección del tipo de marcado láser adecuado no solo depende del material, sino también de la durabilidad, la finura y el efecto deseado de la marca.

Materiales de marcado aplicables

La tecnología de marcado láser es ampliamente aplicable y permite obtener marcas claras y duraderas en una variedad de materiales. Los diferentes materiales absorben y reaccionan a los láseres en diferentes grados, lo que determina el efecto, la profundidad y la durabilidad de la marca. A continuación, se enumeran varios materiales de marcado láser de uso común y sus características:

Materiales metálicos

El metal es una de las principales aplicaciones del marcado láser. Los materiales metálicos más comunes incluyen acero inoxidable, acero al carbono, aluminio, cobre y titanio. Los metales absorben más la energía del láser, por lo que pueden formar marcas claras y duraderas. Para materiales como el acero inoxidable y el titanio, el recocido láser puede producir marcas de diferentes colores, mientras que las técnicas de grabado y grabado pueden producir marcas profundas que son resistentes al desgaste y a la corrosión. El marcado láser de metales se usa ampliamente en industrias como la fabricación de automóviles, la aeroespacial, los componentes electrónicos y los dispositivos médicos para garantizar que la información sobre los componentes clave se pueda mantener durante mucho tiempo en entornos extremos.

Material plástico

El marcado láser también se utiliza ampliamente en plásticos. Los materiales más utilizados son el ABS, el policarbonato (PC), el polipropileno (PP), etc. Los plásticos son sensibles a la energía láser. Al ajustar la longitud de onda del láser y la intensidad de la energía, se puede generar una marca contrastante en la superficie del plástico. En el caso de los plásticos oscuros, el marcado con espuma puede formar marcas de colores claros, mientras que el marcado con grabado es adecuado para el marcado fino de plásticos de colores claros. El marcado láser de plástico se utiliza habitualmente para marcar las carcasas de productos electrónicos de consumo, los revestimientos interiores de los automóviles y los dispositivos médicos.

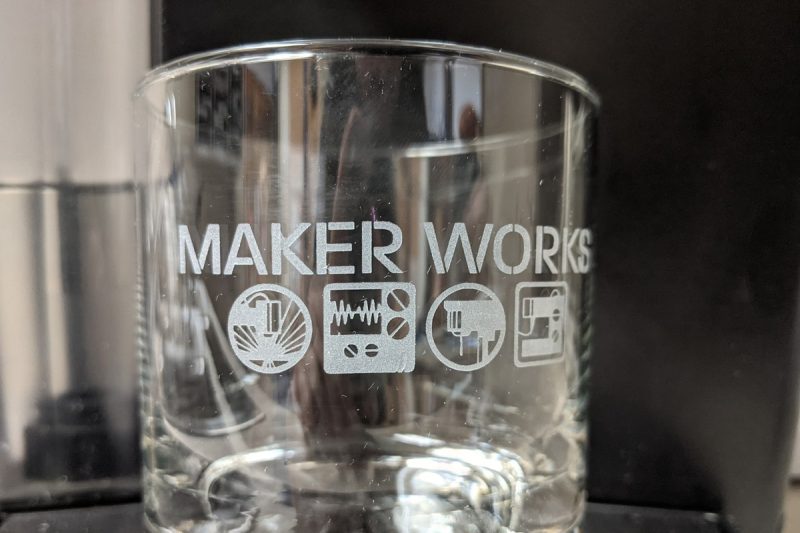

Vaso

El marcado láser permite crear marcas permanentes y visualmente atractivas sobre superficies de vidrio. La alta dureza y transparencia del vidrio exigen mucho de la longitud de onda del láser y, por lo general, se utilizan láseres pulsados para evitar grietas en el vidrio. Si se ajustan correctamente los parámetros del láser, se puede crear un efecto de grabado fino sobre el vidrio, que se utiliza a menudo para marcar recipientes como botellas de vino y frascos de medicamentos, así como patrones decorativos y marcas de códigos QR. La ventaja del marcado de vidrio es que no altera la suavidad de la superficie, lo que resulta adecuado para aplicaciones que requieren claridad visual pero que no afectan al tacto.

Cerámica

La cerámica es un material de gran dureza que puede soportar láseres de alta energía. Mediante el grabado o grabado láser, se pueden generar patrones o textos claros en la superficie de la cerámica. El marcado cerámico es adecuado para entornos de alta temperatura y corrosión química, por lo que se utiliza a menudo para identificar piezas industriales y equipos de laboratorio. La marca cerámica después del marcado tiene una durabilidad extremadamente alta y puede mantener el efecto de marcado durante mucho tiempo en entornos hostiles.

Otros materiales

El marcado láser también es adecuado para materiales orgánicos como madera, cuero y tejidos de fibra. La madera produce carbonización durante el marcado láser, formando marcas oscuras, que son adecuadas para el diseño personalizado de letreros y artesanías. Los materiales flexibles como el cuero y los tejidos pueden generar patrones claros sin dañar las fibras mediante el marcado láser de baja energía, que se usa ampliamente en el procesamiento personalizado de artículos de cuero y ropa.

Los diferentes materiales tienen una gran influencia en el efecto del marcado láser. Es necesario seleccionar el tipo de marcado y los parámetros láser adecuados según las características del material para garantizar el mejor efecto de marcado y durabilidad. La aplicabilidad del marcado láser en diversos materiales lo convierte en una opción ideal para el marcado en muchas industrias, teniendo en cuenta la durabilidad, la estética y la finura.

Factores que afectan la permanencia del marcado láser

La durabilidad del marcado láser se ve afectada por muchos factores, entre ellos, el tipo de material, la profundidad de marcado, el método de marcado y el entorno de uso y procesamiento posterior. Estos factores determinan directamente la resistencia al desgaste, la resistencia a la corrosión y la retención de la marca en condiciones extremas. A continuación, se presenta un análisis detallado de estos factores clave:

tipo de material

La durabilidad del marcado láser depende en gran medida de las propiedades del material. Los distintos materiales tienen diferentes capacidades de absorción y reacción a los láseres, lo que da como resultado diferentes profundidades y efectos de marcado. Por ejemplo, los marcados en metales (como el acero inoxidable y el aluminio) suelen tener una alta resistencia al desgaste y durabilidad y pueden mantener la integridad del marcado en temperaturas extremas o entornos corrosivos. Por otro lado, los marcados en materiales no metálicos como los plásticos y el vidrio son relativamente más frágiles y se ven más afectados por el desgaste físico o los productos químicos. Por lo tanto, la selección de materiales de marcado es particularmente crítica cuando se utilizan en entornos con altos requisitos de confrontación.

Profundidad de marcado

La profundidad de la marca láser tiene un impacto directo en su durabilidad. Las marcas grabadas profundamente pueden penetrar la superficie del material, son más resistentes a los arañazos y la abrasión, generalmente son más difíciles de eliminar y pueden mantener la claridad de la marca incluso en entornos de alto desgaste. Por el contrario, el marcado superficial (como el marcado por recocido) forma principalmente una capa de óxido o un ligero cambio de color en la superficie del material. Aunque el efecto visual es bueno, se ve fácilmente sujeto al desgaste físico o a la fuerza externa porque la marca no penetra profundamente en el material. Por lo tanto, el marcado profundo tiene un efecto más duradero en condiciones ambientales adversas y en un uso a largo plazo.

Método de marcado

El método de marcado láser también afectará la durabilidad de la marca, y diferentes métodos son adecuados para diferentes escenarios de aplicación. Las marcas de grabado y grabado generalmente se forman eliminando materiales o cambiando la estructura del material. Tienen una resistencia al desgaste extremadamente alta y son adecuadas para piezas que deben usarse durante mucho tiempo. Aunque las marcas de recocido tienen buenos efectos visuales, la película de óxido formada en la superficie del metal es relativamente frágil. Es adecuado para superficies que requieren una alta estética pero que no son susceptibles al contacto físico frecuente. Además, las marcas de espuma se utilizan principalmente en superficies de plástico y generalmente no son resistentes a altas temperaturas o erosión química, por lo que no son adecuadas para aplicaciones que requieren una alta durabilidad.

Entorno de procesamiento y uso posterior

El procesamiento posterior y el entorno de uso afectarán aún más la durabilidad de la marca. Por ejemplo, las marcas que se exponen con frecuencia a productos químicos son susceptibles a la corrosión, y las marcas que se exponen a altas temperaturas, alta humedad o entornos ácidos y alcalinos fuertes durante mucho tiempo también pueden desteñirse o dañarse. Para garantizar la durabilidad a largo plazo de la marca, en algunos casos, se pueden agregar tratamientos de superficie como protección de revestimiento o encapsulamiento de superficie para mejorar la resistencia al desgaste y la corrosión de la marca. Además, el marcado de equipos para exteriores debe considerar el impacto de la luz solar y los rayos ultravioleta, y es fundamental elegir los materiales y métodos de marcado adecuados.

En resumen, la durabilidad del marcado láser no es fija, sino que se ve afectada por múltiples factores. Según los diferentes requisitos de marcado y las condiciones ambientales, la selección razonable de materiales y métodos de marcado, así como la profundidad y los métodos de posprocesamiento adecuados pueden maximizar la durabilidad del marcado y garantizar que el marcado siga siendo claramente visible en condiciones adversas.

¿Se pueden eliminar las marcas láser?

La posibilidad de eliminar el marcado láser es un tema relativamente complejo que se ve afectado por muchos factores. Aunque los marcados láser suelen ser muy duraderos y resistentes, hay situaciones en las que es necesario eliminarlos, como en el caso del reprocesamiento, el reciclaje de productos o el reemplazo de los marcados. La posibilidad de eliminar un marcado depende de muchos aspectos, como el tipo de marcado, su profundidad, el material utilizado y el método de eliminación elegido.

Permanencia y removibilidad del marcado láser

La durabilidad del marcado láser depende principalmente del principio de funcionamiento del láser y de cómo reacciona al material. Por ejemplo, las marcas de grabado y grabado suelen penetrar profundamente en la superficie del material, formando una marca relativamente fuerte, lo que las hace difíciles de eliminar. Por el contrario, las marcas de recocido o de espumado se forman generalmente produciendo una capa de óxido o un efecto similar a una burbuja en la superficie, que es más superficial y relativamente más fácil de eliminar. Sin embargo, incluso las marcas profundas se pueden eliminar en las condiciones adecuadas, pero se necesita más tiempo y los medios técnicos adecuados.

Factores que afectan la capacidad de eliminación del marcado láser

La dificultad de la eliminación del marcado láser se ve afectada principalmente por los siguientes factores:

- Tipo de marcado: Las marcas de grabado y espumado son profundas y difíciles de eliminar porque modifican la estructura de la superficie del material. Las marcas de recocido y grabado superficial son poco profundas y más fáciles de eliminar.

- Tipo de material: Las marcas en materiales blandos (como plásticos) son fáciles de eliminar, mientras que las marcas en materiales duros (como acero) son difíciles de eliminar, especialmente las marcas profundas.

- Profundidad de la marca: Cuanto más profunda sea la marca, más difícil será eliminarla; las marcas superficiales son relativamente fáciles de eliminar.

- Requisitos de acabado de la superficie: El proceso de eliminación puede dejar rayones o abrasiones, que pueden ser más desafiantes para superficies que requieren un acabado de alta calidad.

Tipos de marcas láser que se pueden eliminar y que no

Aunque en teoría las marcas con láser se pueden eliminar, en la práctica existen algunos desafíos. El proceso de eliminación, especialmente en el caso de las marcas profundas, suele ser difícil de realizar sin afectar la integridad del sustrato, lo que puede provocar daños o irregularidades en la superficie. Además, la eliminación de las marcas con láser suele requerir equipos y técnicas especiales, y el método debe ajustarse según las características del material. Por ejemplo, las marcas grabadas en superficies metálicas pueden requerir métodos químicos o mecánicos más fuertes, mientras que las superficies de plástico o vidrio pueden requerir una ablación láser más suave o disolventes químicos.

La posibilidad de eliminar una marca depende del tipo de marca, el material y el proceso. Las marcas superficiales, como las marcas recocidas y las marcas espumadas, son más fáciles de eliminar, mientras que las marcas grabadas o grabadas en profundidad son más difíciles. Es posible que algunas marcas de metal o vidrio no puedan restaurar la superficie original después de su eliminación e incluso pueden causar daños permanentes. Por lo tanto, al elegir el marcado láser, se debe considerar la viabilidad y el costo del posprocesamiento para garantizar que la marca cumpla con los requisitos de uso y que sea posible su posterior eliminación.

Métodos para eliminar las marcas láser

La eliminación de marcas con láser implica una variedad de métodos, que incluyen técnicas mecánicas, químicas, térmicas y especializadas. Existen distintos métodos adecuados para distintos tipos de marcas, materiales y profundidades de marcas. A continuación, se presenta una introducción detallada a los métodos comunes de eliminación de marcas con láser:

Métodos mecánicos

Los métodos mecánicos suelen ser adecuados para los casos en los que la marca de la superficie es leve y se elimina por medios físicos, pero puede causar daños leves a la superficie del sustrato. Los métodos de eliminación mecánica más comunes incluyen:

- El pulido es la eliminación gradual de las marcas superficiales del láser frotando la superficie del material con papel de lija o una muela abrasiva. Es adecuado para situaciones en las que las marcas superficiales son superficiales o pequeñas. Aunque el pulido puede eliminar las marcas de manera eficaz, puede dejar rayones finos y requiere un cuidado especial para evitar afectar la apariencia del material.

- El lijado es el procesamiento de la superficie del metal mediante una pulidora o amoladora para eliminar la marca del láser. Este método es adecuado para materiales metálicos, especialmente cuando las marcas son poco profundas. El proceso de pulido elimina una capa de la superficie del metal, lo que puede eliminar eficazmente las marcas, pero también puede causar microdaños en el sustrato, especialmente en el caso de materiales con altos requisitos de superficie.

- El pulido es un método de pulido fino adecuado para eliminar pequeñas marcas de láser, especialmente en superficies de metal y plástico. Mediante un pulido meticuloso, se pueden eliminar las marcas superficiales y restaurar el brillo de la superficie. Aunque el pulido puede eliminar las marcas de manera eficaz, si no se realiza correctamente, puede causar pequeños rayones en la superficie y afectar la calidad de la misma.

Métodos químicos

La eliminación de marcas láser mediante una reacción química es adecuada para situaciones en las que no se desea que se produzcan daños mecánicos en el sustrato. Los métodos de eliminación química más habituales son los siguientes:

- Se pueden utilizar disolventes y limpiadores para eliminar las marcas láser claras, especialmente en el caso de plásticos, películas o determinados materiales blandos. Mediante el uso de disolventes específicos, se puede disolver el material de la superficie de la marca, eliminando así la marca láser. Como la reacción química es suave, no se producen daños significativos en el sustrato.

- Los agentes de grabado disuelven la superficie del material mediante reacciones químicas, eliminando la marca del láser. Son adecuados para la eliminación de superficies de materiales como metales y cerámicas, y normalmente requieren la selección de productos químicos adecuados para garantizar que el sustrato no se dañe. El tiempo de reacción y la temperatura deben controlarse cuidadosamente durante el proceso de grabado para evitar la corrosión excesiva del material o la modificación de sus propiedades.

Método térmico

Los métodos térmicos utilizan principalmente energía térmica para procesar las marcas láser. Son adecuados para metales y algunos materiales especiales y pueden eliminar marcas más profundas o cambiar el aspecto de la superficie. Los métodos de eliminación térmica más comunes incluyen:

- La ablación láser elimina las marcas de láser calentando la superficie marcada con otro láser. Este método utiliza una longitud de onda y una potencia de láser diferentes a las del láser utilizado para marcar la marca original para garantizar que no se produzcan nuevos daños en el sustrato durante el proceso de eliminación. La ventaja de la ablación láser es que puede eliminar marcas con mucha precisión, pero se debe tener especial cuidado para controlar la temperatura y la duración del calentamiento para evitar daños excesivos en la superficie.

- El tratamiento térmico consiste en cambiar el estado de la superficie del metal calentándolo, cubriendo o eliminando así la marca del láser. Un método común es calentar la superficie del metal a una temperatura alta para provocar una reacción de oxidación, cambiar el color y cubrir la marca. Este método es adecuado para algunas superficies metálicas y puede eliminar o cubrir eficazmente la marca, especialmente para mejorar la apariencia de la superficie sin afectar las propiedades del material.

Métodos especializados

Además de los métodos mecánicos, químicos y térmicos convencionales, también existen métodos de eliminación especializados que son muy eficaces para eliminar marcas de láser y son adecuados para materiales y situaciones de marcado específicos.

- La limpieza con plasma utiliza plasma para limpiar superficies y puede eliminar pequeñas marcas de láser. Este método es adecuado para marcas superficiales en la superficie, especialmente en materiales plásticos, metálicos o cerámicos. La limpieza con plasma puede eliminar eficazmente la materia orgánica, pero es necesario asegurarse de que la energía y el tiempo durante el proceso no dañen el sustrato.

- La limpieza ultrasónica utiliza vibraciones de alta frecuencia para golpear las pequeñas burbujas del medio líquido sobre la superficie del objeto, eliminando así la marca del láser. La limpieza ultrasónica es adecuada para piezas más pequeñas, especialmente materiales con altos requisitos de acabado de la superficie. Este método es eficaz para marcas finas, pero también requiere un control preciso para evitar dañar la superficie del material debido a una vibración excesiva.

Existen muchos métodos diferentes para eliminar marcas láser, adecuados para diferentes materiales, tipos de marcas y profundidades de marcas. Los métodos mecánicos son adecuados para eliminar marcas superficiales, los métodos químicos pueden eliminar suavemente marcas menores y los métodos térmicos y tecnologías especializadas como la ablación láser y la limpieza con plasma son adecuados para la eliminación de marcas más complejas. Al elegir un método de eliminación, es necesario seleccionar el método de tratamiento más adecuado en función de las características del material, la profundidad de la marca y los requisitos de la superficie posterior.

Precauciones al eliminar marcas láser

La eliminación de marcas láser no es solo un proceso físico o químico simple, sino una operación compleja que requiere la consideración de múltiples factores. Para garantizar el efecto de eliminación y proteger la integridad del material, las siguientes son las principales consideraciones a tener en cuenta al eliminar las marcas láser:

Tipo de material que se está marcando

Los distintos materiales responden de forma diferente a los métodos utilizados para eliminar las marcas de láser, por lo que elegir la tecnología de eliminación adecuada es fundamental.

- Las marcas láser son relativamente fáciles de eliminar de materiales blandos como plásticos, caucho y películas. Los materiales blandos suelen ser poco profundos y se pueden eliminar mediante pulido mecánico, limpieza con disolventes o reacciones químicas suaves. Estos materiales no son susceptibles al desgaste excesivo, por lo que se pueden utilizar métodos de eliminación más suaves.

- Los materiales duros como el acero, el aluminio y la cerámica son relativamente difíciles de eliminar, especialmente las marcas grabadas profundamente. Al trabajar con estos materiales, se deben evitar métodos de eliminación demasiado agresivos (como un pulido excesivo o reacciones químicas fuertes) para evitar dañar la superficie del sustrato. En el caso de los materiales metálicos, a menudo se utilizan métodos de eliminación más precisos, como la ablación láser, el pulido fino o la limpieza con plasma, para garantizar que las propiedades del sustrato no se vean afectadas.

- Las marcas en el vidrio requieren un cuidado especial al eliminarlas, ya que el vidrio es frágil por naturaleza y cualquier tratamiento mecánico o térmico excesivo puede provocar grietas. Los métodos habituales son la limpieza por ultrasonidos y la ablación láser, que eliminan la marca de forma delicada sin dañar el sustrato.

Profundidad y tipo de marcado láser

La profundidad y el tipo de marca del láser son factores clave que afectan la eficacia de la eliminación. Las marcas profundas suelen ser más difíciles de eliminar que las marcas superficiales, especialmente cuando están grabadas o grabadas.

- Las marcas de recocido, las marcas de espuma o las marcas de grabado leves suelen ser más fáciles de eliminar. Estas marcas generalmente no penetran profundamente en el material y la reacción de la superficie es relativamente leve, por lo que los métodos de eliminación más suaves, como el pulido, la limpieza química o la limpieza ultrasónica, suelen poder eliminarlas de manera eficaz.

- Las marcas grabadas o grabadas profundamente son más difíciles de eliminar. Las marcas profundas generalmente implican la eliminación de una gran área de material en la superficie del material, y se debe tener más cuidado durante la eliminación para evitar dañar el sustrato. Es posible que se requieran equipos más precisos, como ablación láser, pulido mecánico y solventes químicos fuertes. Estos métodos requieren un control preciso de la fuerza y el tiempo para evitar una eliminación excesiva, lo que da como resultado superficies ásperas o deformadas.

- Los diferentes tipos de marcas (como el grabado, el grabado al aguafuerte y el recocido) tendrán diferentes efectos durante el proceso de eliminación. Las marcas grabadas suelen ser profundas y requieren que se elimine una gran superficie de material; mientras que las marcas recocidas suelen ser superficiales y relativamente fáciles de eliminar. Comprender el tipo de marca puede ayudar a elegir la tecnología de eliminación adecuada y evitar una complejidad operativa innecesaria.

Acabado de la superficie después de la eliminación

El acabado de la superficie a eliminar es fundamental para la selección y la eficacia del proceso de eliminación. Muchos métodos de eliminación, especialmente los métodos mecánicos, pueden afectar la superficie en distintos grados.

- Al eliminar marcas de láser de materiales que requieren un acabado extremadamente alto (como metales o plásticos perlados o con efecto espejo), se debe tener especial cuidado. Por ejemplo, los métodos de pulido y esmerilado pueden dejar pequeños rayones o daños que afecten la apariencia del material. Por lo tanto, al eliminar marcas de láser, es importante asegurarse de que el método de eliminación seleccionado tenga el menor impacto en la superficie y es mejor elegir una técnica más suave (como limpieza química, limpieza ultrasónica, etc.).

- Al eliminar marcas profundamente grabadas, si la operación no se realiza correctamente, puede resultar en una superficie irregular o despareja. Esto no solo afectará el efecto de eliminación, sino que también puede tener un efecto adverso en el mecanizado, la pulverización u otros tratamientos de la superficie posteriores. Por lo tanto, se debe evitar el lijado o rayado excesivo durante el proceso de eliminación para mantener la suavidad de la superficie.

- En algunos casos, puede ser necesario sacrificar una parte del acabado de la superficie para eliminar la marca. Esto suele ocurrir cuando se eliminan grabados profundos o marcas grabadas más persistentes. En este caso, es necesario evaluar la importancia del acabado para el efecto de uso final y adoptar una estrategia de equilibrio adecuada.

Consideraciones ambientales y de seguridad

Al eliminar las marcas láser, no se pueden ignorar los factores ambientales y de seguridad. Los diferentes métodos de eliminación pueden implicar el uso de productos químicos nocivos, cambios de temperatura, ruido, etc., y es necesario cumplir con las normas de seguridad pertinentes.

- Al utilizar disolventes o reactivos químicos, debe asegurarse de que el entorno esté bien ventilado y utilizar el equipo de protección personal adecuado (como guantes, gafas, etc.). Algunos productos químicos pueden ser corrosivos o irritantes. Al utilizarlos, debe seguir estrictamente las instrucciones de uso para evitar el contacto con la piel o los ojos.

- Durante el pulido y esmerilado mecánico, pueden salir despedidas virutas o polvo que pueden causar daños a los operadores o al equipo. Use máscaras antipolvo y gafas protectoras durante el trabajo y tome las medidas de protección adecuadas para evitar rasguños o lesiones en los ojos.

- Durante la ablación láser, debido a las altas temperaturas, se pueden generar radiaciones térmicas o chispas. Es necesario adoptar medidas de prevención de incendios y asegurarse de que el entorno de trabajo sea adecuado. Además, al utilizar equipos láser, se deben cumplir las normas de seguridad para evitar la exposición directa al haz láser.

Al eliminar las marcas láser, además de elegir el método de eliminación adecuado, también debe tener en cuenta muchos factores, como el tipo de material, la profundidad de la marca, el acabado de la superficie y la protección de seguridad durante la operación. Cada método de eliminación tiene sus ventajas y desventajas. Comprender estas consideraciones puede ayudar a elegir la mejor estrategia de eliminación para garantizar los resultados de la eliminación y maximizar la integridad del material y la calidad de la superficie.

Los mejores métodos para eliminar marcas con láser

Para eliminar las marcas láser, es necesario tener en cuenta de forma exhaustiva los métodos, el equipo y el procesamiento posterior para garantizar que el sustrato no se dañe y que se obtengan los mejores resultados. A continuación, se ofrecen algunas sugerencias sobre cómo eliminar las marcas láser de forma eficaz:

Evite dañar el sustrato

La eliminación de marcas con láser puede provocar daños en el sustrato, especialmente en el caso de materiales duros y marcas profundas. Para garantizar la integridad del sustrato durante el proceso de eliminación, se ofrecen algunas precauciones eficaces:

- Al utilizar métodos de pulido, esmerilado u otros métodos de eliminación física, se recomienda realizar pruebas con una intensidad baja para aumentar gradualmente la intensidad hasta encontrar gradualmente la intensidad de eliminación más adecuada. Esto puede evitar un desgaste excesivo o daños superficiales irregulares en el sustrato. Especialmente para materiales más frágiles, como metales y plásticos, evite utilizar herramientas de pulido demasiado ásperas o una presión demasiado alta.

- En el caso de materiales blandos, como plásticos, cauchos o películas, los métodos de limpieza con disolventes o de baja abrasión suelen ser más eficaces. Se pueden seleccionar disolventes químicos adecuados (como limpiadores a base de disolventes) para disolver la marca láser sin dañar la superficie del sustrato. Los métodos de limpieza con disolventes tienen un menor impacto en la superficie del material y, por lo tanto, son más adecuados para materiales blandos.

- Si se elige un método de eliminación mecánica, se puede utilizar papel de lija de grano fino, un paño suave o materiales de pulido de baja abrasión para eliminar la marca manteniendo al máximo la integridad de la superficie del material. Esto es especialmente adecuado para materiales que requieren un acabado superficial de alta calidad.

Utilice el equipo adecuado y tome precauciones de seguridad

Durante el proceso de eliminación de marcado láser, es muy importante utilizar el equipo apropiado y tomar las precauciones de seguridad necesarias para garantizar un entorno operativo seguro y evitar de manera eficaz posibles daños al cuerpo humano y al equipo.

- Equipos especializados, como máquinas de limpieza láserLos equipos de limpieza por ultrasonidos, etc., pueden proporcionar una eliminación de marcas eficiente y precisa. Con equipos especializados, la fuerza y la temperatura durante el proceso de eliminación se pueden controlar con precisión para garantizar que el sustrato no se dañe demasiado. Los equipos especializados también pueden mejorar la eficiencia de eliminación y reducir los errores de operación manual.

- Al realizar la eliminación de marcas láser, se debe utilizar el equipo de protección personal adecuado, como gafas protectoras, guantes, máscaras, etc., especialmente cuando se realiza la eliminación mecánica o química. Se deben utilizar gafas protectoras para láser durante el funcionamiento del láser para evitar la exposición directa al haz láser. Además, se deben utilizar guantes y gafas resistentes a productos químicos durante la limpieza química para evitar que los agentes químicos dañen la piel o los ojos.

- Al utilizar productos químicos (como disolventes de limpieza o reactivos de grabado), es necesario asegurarse de que el entorno de trabajo esté bien ventilado para evitar la acumulación de gases o vapores tóxicos. Cuando se trabaja en un espacio cerrado, se debe utilizar un sistema de extracción o un equipo de ventilación local para garantizar que no exista ningún riesgo para la salud del operador durante el proceso de limpieza.

Tratamiento de la superficie después de la eliminación

Una vez eliminado el marcado láser, es posible que se produzcan daños menores o pérdida de acabado en la superficie del material. Es necesario un posprocesamiento adecuado para restaurar la apariencia y la funcionalidad del material.

- Después de eliminar el marcado láser, especialmente cuando se utilizan métodos mecánicos, la superficie puede quedar con pequeños rayones o marcas de desgaste. Para restaurar el acabado y la belleza, la superficie se puede pulir aún más. A través del pulido fino, estas marcas se pueden eliminar de manera efectiva y se puede restaurar la suavidad de la superficie para mejorar la apariencia.

- La pasivación puede mejorar eficazmente la resistencia a la corrosión y la durabilidad de las superficies metálicas, lo que es especialmente importante para materiales como el acero inoxidable. Una vez eliminada la marca, el tratamiento de pasivación no solo puede mejorar la capacidad antioxidante de la superficie, sino que también evita que la capa de metal que pueda quedar expuesta durante el proceso de eliminación se vea afectada por el entorno externo, lo que prolonga la vida útil del material.

- Para algunos materiales, después de eliminar el marcado láser, se puede considerar la aplicación de una capa o película protectora para mejorar aún más la resistencia al desgaste de la superficie, la resistencia a la corrosión, etc. Especialmente en materiales que son susceptibles a las influencias ambientales (como metales, plásticos, etc.), el uso de recubrimientos protectores puede evitar eficazmente rayones o desgaste en la superficie durante el uso posterior, manteniendo la belleza y el rendimiento a largo plazo del material.

A la hora de eliminar las marcas láser, es fundamental elegir los métodos, el equipo y las técnicas adecuados. Si se prueba gradualmente la resistencia de la eliminación, se utilizan equipos especializados, se toman precauciones de seguridad y se realiza un tratamiento de la superficie posterior a la eliminación, se puede garantizar que la eliminación sea eficiente y no dañe el sustrato. Durante el proceso de tratamiento, especialmente en materiales que requieren un acabado superficial fino, se debe prestar especial atención a la meticulosidad de la operación para mantener la integridad y la funcionalidad del material.

Resumir

La eliminación de marcas láser es un proceso complejo que requiere una consideración exhaustiva de la profundidad de la marca, el tipo de material, el acabado de la superficie requerido y el equipo y los métodos utilizados. Los diferentes tipos de marcas láser, como el grabado, la espumación, el recocido o el grabado superficial, tienen un gran impacto en la facilidad de eliminación. Las marcas profundas generalmente son más desafiantes y requieren métodos de ablación láser, químicos o mecánicos de precisión para su manejo. La dureza y las características de la superficie del material también determinarán la elección del método de eliminación. Por ejemplo, para materiales blandos, se pueden seleccionar solventes o métodos de baja abrasión, mientras que los materiales duros pueden requerir métodos de eliminación físicos o químicos más estrictos. Seleccionar el método de eliminación correcto es fundamental para garantizar los resultados de la eliminación y la integridad de la superficie del material.

Además, durante el proceso de eliminación de marcado láser, la seguridad operativa y el control preciso del equipo son igualmente importantes. El uso de equipos de limpieza profesionales, medidas de protección de seguridad razonables y un entorno bien ventilado pueden reducir eficazmente los riesgos en la operación y garantizar la calidad del marcado después de la eliminación. Durante el proceso de eliminación, especialmente para materiales con altos requisitos de superficie, puede ser necesario pulir u otro tratamiento de superficie para restaurar la suavidad y durabilidad del material. En general, aunque la eliminación de marcado láser es factible, para lograr los mejores resultados, es necesario seleccionar cuidadosamente los métodos, equipos y estrategias operativas, y ajustarlos de manera flexible según las diferentes situaciones para garantizar que el proceso de eliminación sea eficiente y no dañe el material.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser