Fundamentos de la tecnología láser

¿Qué es un láser?

Propiedades de los láseres

Los láseres poseen varias propiedades únicas que los diferencian de otras fuentes de luz y los hacen indispensables para aplicaciones industriales, entre ellas:

- Coherencia: Las ondas de luz láser son coherentes, lo que significa que tienen una relación de fase constante. A diferencia de la luz ordinaria, donde las ondas emitidas están desincronizadas, las ondas de luz producidas por los láseres están en fase. Esta coherencia permite que el haz láser mantenga su foco a lo largo de largas distancias, lo que proporciona una alta precisión en los procesos de corte y marcado.

- Monocromaticidad: un láser emite luz de una única longitud de onda o color, conocida como luz monocromática. Esto contrasta con las fuentes de luz tradicionales que producen un amplio espectro de colores. La propiedad monocromática de los láseres los hace muy eficaces para concentrar la energía en una longitud de onda específica, lo que da como resultado un mayor control sobre cómo interactúa la luz con diversos materiales.

- Direccionalidad: Los láseres emiten luz en un haz altamente direccional, con una divergencia mínima en comparación con las fuentes de luz convencionales. Esto significa que los rayos láser pueden viajar largas distancias con muy poca dispersión, lo que concentra la energía del haz y permite realizar cortes precisos y patrones intrincados.

- Alta intensidad: la capacidad de concentrar la energía de la luz en un punto pequeño proporciona a los láseres una alta densidad de potencia, lo que los hace capaces de fundir, vaporizar o extirpar materiales. Esta alta intensidad permite un procesamiento rápido y eficiente de los materiales con mínimas zonas afectadas por el calor, lo que preserva la integridad estructural del material circundante.

- Polarización: la luz láser se puede polarizar, lo que significa que se puede controlar la dirección de las oscilaciones de su campo eléctrico. Esta propiedad es beneficiosa para diversas aplicaciones, incluida la soldadura láser, donde la polarización de la luz puede influir en la absorción y el comportamiento de los materiales.

Fundamentos de los láseres de CO2

Características de los rayos láser de CO2

Los láseres de CO2 producen luz en la región del infrarrojo lejano, lo que los hace ideales para calentar y cortar una amplia variedad de materiales, incluidos rieles, plástica, textiles, madera, y más. Las siguientes características hacen que los láseres de CO2 sean especialmente eficaces para el corte industrial:

- Alta potencia de salida: los láseres de CO2 pueden lograr una salida de onda continua (CW) con potencias que van desde unos pocos vatios hasta varios kilovatios, lo que los hace adecuados para cortes de precisión de alta velocidad.

- Luz monocromática: el láser emite luz en una longitud de onda específica (normalmente 10,6 µm), lo que garantiza una absorción eficiente de energía por una amplia gama de materiales.

- Buena calidad del haz: el haz se puede enfocar en un tamaño de punto pequeño, logrando una alta densidad de potencia necesaria para cortes precisos y complejos.

- Alta eficiencia: Los láseres de CO2 ofrecen una eficiencia de conversión eléctrica a óptica relativamente alta en comparación con otros tipos de láser.

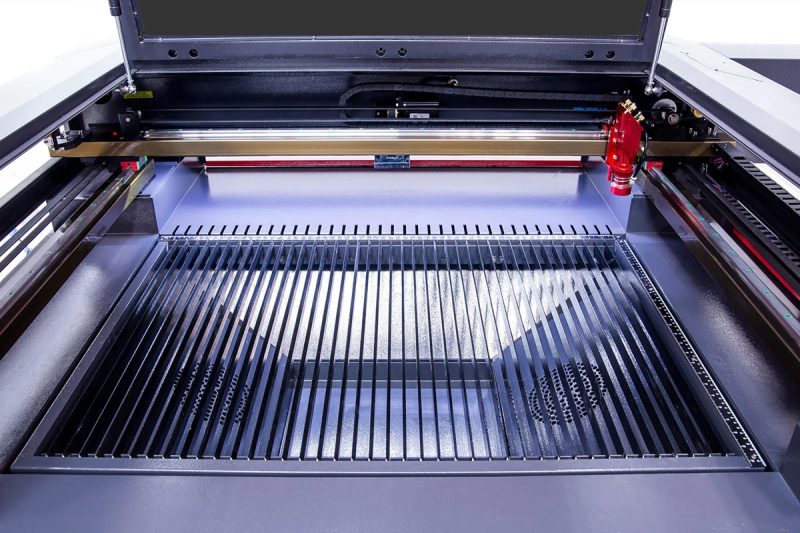

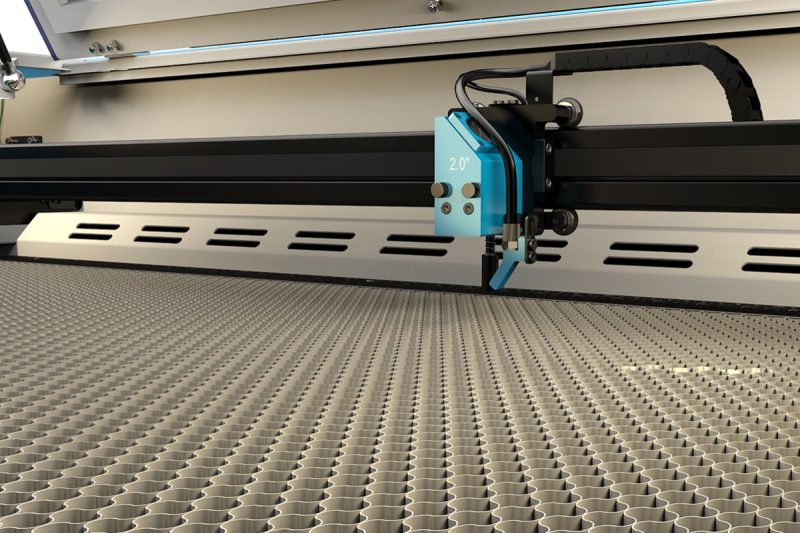

Componentes de las máquinas de corte por láser de CO2

Resonador láser

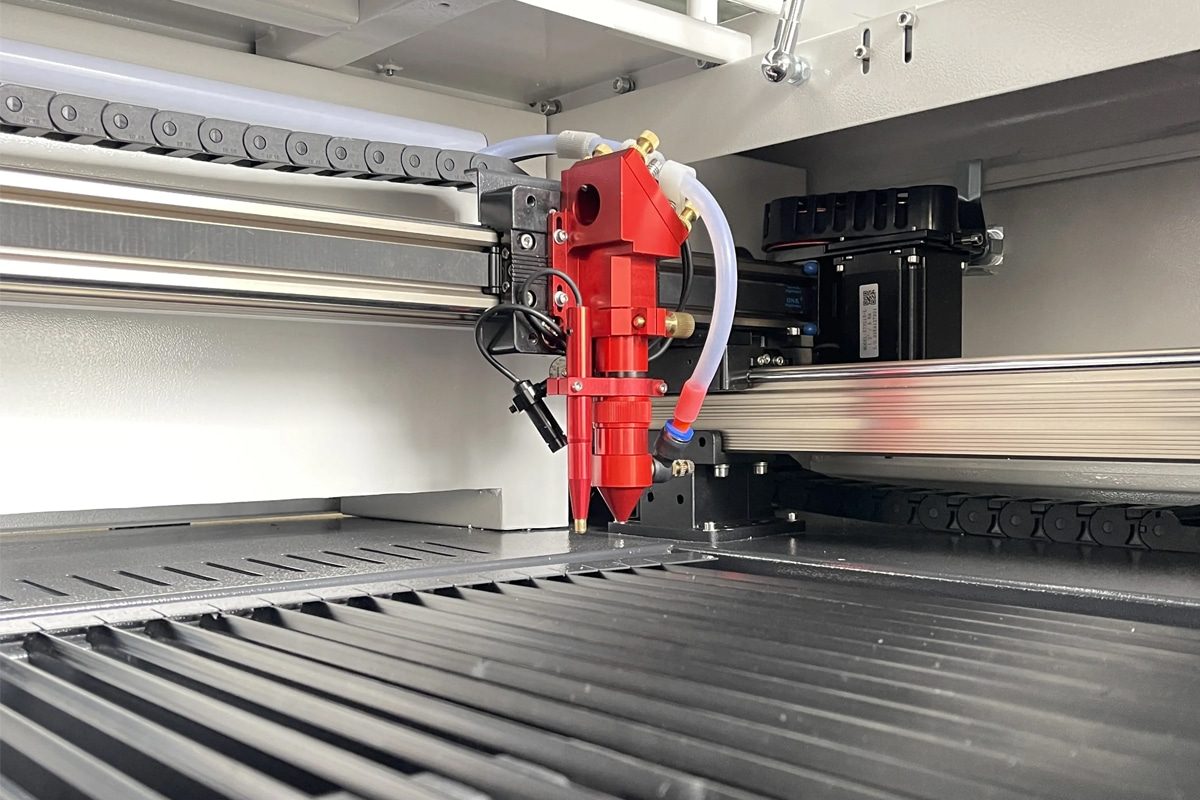

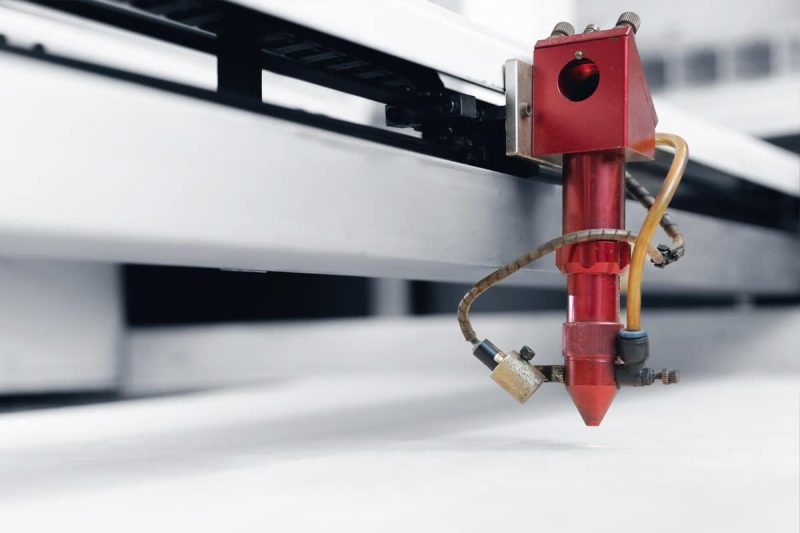

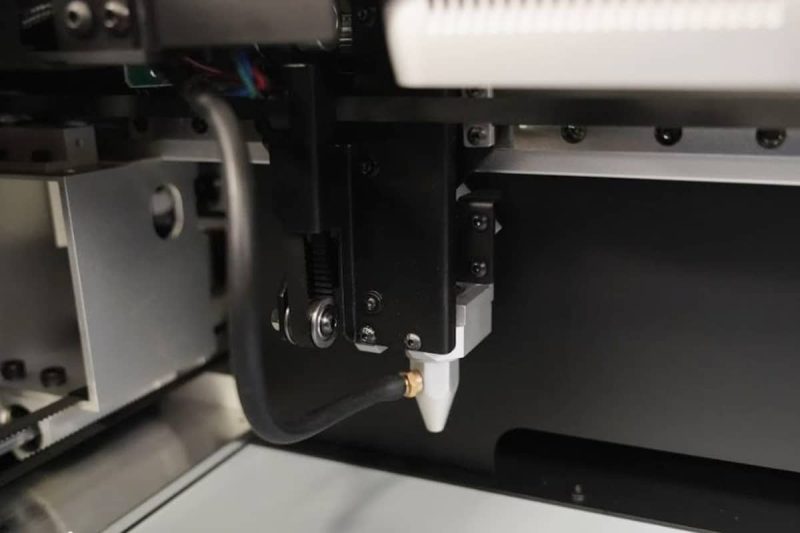

Cabezal de corte y lente de enfoque

Sistema de gas auxiliar

Se suministra un gas auxiliar a través de la boquilla del cabezal de corte y fluye coaxialmente con el haz láser. El gas auxiliar desempeña un papel fundamental en la mejora del proceso de corte al:

- Eliminación de material fundido: sopla el material fundido fuera de la ranura (espacio de corte) para producir cortes limpios.

- Enfriamiento del material: enfría el área alrededor del corte, reduciendo la distorsión térmica.

- Reacción con el material: en el caso de determinados materiales, como el acero dulce, los gases reactivos, como el oxígeno, generan una reacción exotérmica que aumenta la velocidad de corte. Por otra parte, los gases inertes, como el nitrógeno, evitan la oxidación y producen bordes limpios y sin óxido.

Sistema de control CNC

Sistema de refrigeración

Sistema de escape y filtración

Generación del rayo láser

Proceso de emisión estimulada

Papel de las moléculas de gas

En un láser de CO2, el medio de emisión láser es una mezcla de gases compuesta principalmente por dióxido de carbono (CO2), nitrógeno (N2) y helio (He). Cada gas desempeña una función específica en el proceso de generación del láser:

- Dióxido de carbono (CO2): medio láser activo, responsable de emitir fotones cuando se excita. Las moléculas de CO2 pueden realizar transiciones entre estados de energía vibracional, liberando fotones a una longitud de onda de 10,6 micrómetros, lo que resulta adecuado para aplicaciones de corte industrial.

- Nitrógeno (N2): actúa como un medio de transferencia de energía. Cuando se excitan mediante una descarga eléctrica, las moléculas de nitrógeno alcanzan un estado metaestable, lo que significa que mantienen su energía durante un período prolongado. Estas moléculas de nitrógeno excitadas chocan con las moléculas de CO2, transfiriendo eficientemente su energía para elevar las moléculas de CO2 a un estado excitado.

- Helio (He): facilita la desexcitación de las moléculas de CO2 y ayuda a disipar el calor del sistema, garantizando un funcionamiento estable.

Lograr la inversión poblacional

Entrega y enfoque del haz

Trayectoria del haz y espejos

Mecanismo de enfoque

Importancia de la calidad del haz

La calidad del haz es un factor crítico que influye en el rendimiento de una máquina de corte por láser de CO2. Una alta calidad del haz garantiza que el haz láser pueda enfocarse en un tamaño de punto más pequeño, lo que aumenta la densidad de potencia y mejora la precisión de corte. Los atributos clave de la calidad del haz incluyen:

- Coherencia: grado en el que las ondas de luz están en fase entre sí. Una coherencia alta produce un haz bien definido y concentrado.

- Modo de haz: se refiere a la distribución de la energía del haz a lo largo de su sección transversal. Un haz TEM00 (modo electromagnético transversal) tiene una distribución gaussiana y se considera ideal para cortes de precisión debido a su perfil de energía simétrico.

- Estabilidad y consistencia: una salida de haz consistente es esencial para lograr cortes uniformes y minimizar el desperdicio de material.

Interacción con los materiales

Absorción de energía láser

Procesos térmicos en el corte

La energía láser absorbida se convierte en calor, dando lugar a una serie de procesos térmicos que permiten el corte del material:

- Fusión: el haz láser concentrado eleva rápidamente la temperatura del material, haciendo que alcance su punto de fusión. En muchos casos, el haz láser calienta una zona localizada, creando un baño de líquido fundido.

- Vaporización: en el caso de algunos materiales, la energía del láser puede ser lo suficientemente intensa como para vaporizar el material directamente, lo que forma una ranura o corte estrecho. Este proceso es particularmente útil para materiales delgados o aplicaciones que requieren una eliminación mínima de material.

- Remoción de material: Una vez que el material se ha fundido o vaporizado, se debe retirar del área de corte para completar el corte. Esta remoción se facilita mediante el gas auxiliar, que expulsa el material fundido o vaporizado de la zona de corte.

- Enfriamiento y solidificación: después del proceso de corte, el material circundante se enfría rápidamente, lo que solidifica los bordes. La velocidad de enfriamiento y la zona afectada por el calor (ZAT) pueden influir en la calidad del corte, incluida la suavidad del borde y la integridad estructural.

Función de los gases auxiliares

El gas auxiliar es una parte integral del proceso de corte por láser de CO2. Fluye coaxialmente con el haz láser a través de una boquilla en el cabezal de corte y desempeña varias funciones importantes:

- Eliminación de material: el gas auxiliar ayuda a expulsar el material fundido y vaporizado de la ranura, lo que garantiza un corte limpio y continuo. Esto es especialmente importante para materiales gruesos o densos, donde la eliminación rápida del material fundido evita la resolidificación y mejora la calidad del corte.

- Reacciones químicas: En algunas aplicaciones, se utilizan gases reactivos como el oxígeno (O2) como gas auxiliar. El oxígeno reacciona con el material y crea una reacción exotérmica que añade calor al proceso de corte, mejorando la velocidad y la eficiencia del corte. Esto se utiliza habitualmente para cortar acero dulce.

- Protección contra la oxidación: por el contrario, se utilizan gases inertes como el nitrógeno (N2) o el argón (Ar) cuando se debe minimizar la oxidación, como al cortar acero inoxidable o aluminio. Estos gases crean una atmósfera protectora que evita la oxidación, lo que da como resultado bordes limpios y sin óxido.

- Enfriamiento: El gas auxiliar también puede enfriar el material y el área circundante, reduciendo el tamaño de la zona afectada por el calor (ZAT) y evitando la distorsión térmica.

Control del proceso de corte

Programación CNC

Los aspectos clave de la programación CNC en el corte por láser de CO2 incluyen:

- Definición de la trayectoria de corte: el programa CNC especifica la trayectoria precisa que debe seguir el rayo láser para cortar el material. Esta trayectoria es fundamental para lograr la forma y las dimensiones deseadas.

- Configuración de parámetros de corte: el programa controla varios parámetros, como la potencia del láser, la velocidad de avance, la posición de enfoque y el flujo de gas auxiliar. Estos parámetros se pueden ajustar en función del tipo de material, el grosor y la calidad de borde deseada.

- Estrategias de perforación: para materiales más gruesos, el sistema CNC puede emplear estrategias de perforación específicas para crear un orificio inicial antes de continuar con el corte. Esto garantiza un corte limpio y eficiente desde el principio.

Sistemas de control de movimiento

Las funciones clave del sistema de control de movimiento incluyen:

- Sincronización: Coordinar el movimiento del cabezal de corte con el estado de encendido/apagado del rayo láser para garantizar que el corte se produzca solo cuando sea necesario.

- Control de aceleración y desaceleración: optimiza la velocidad del cabezal de corte para lograr transiciones suaves durante los cambios de dirección, evitando tirones y manteniendo una calidad de corte constante.

- Ajustes en tiempo real: Adaptación de la velocidad y la posición del cabezal de corte en función de las condiciones de corte, como cambios en el espesor del material o geometrías complejas.

Monitoreo y retroalimentación

Algunos ejemplos de mecanismos de seguimiento y retroalimentación incluyen:

- Detección de altura: un sensor de altura monitorea continuamente la distancia entre el cabezal de corte y la superficie del material. Ajusta la posición del cabezal de corte para mantener la distancia de enfoque óptima, lo que garantiza una profundidad de corte y una calidad de borde constantes.

- Monitoreo de la potencia del láser y la estabilidad del haz: los sensores rastrean la potencia de salida del láser y la estabilidad del haz, lo que permite realizar ajustes para mantener un suministro de energía constante.

- Monitoreo de presión y flujo de gas de asistencia: el monitoreo de la presión y el caudal del gas de asistencia garantiza que el gas se suministre de manera constante, lo que contribuye a realizar cortes limpios y una remoción adecuada del material.

- Sensores térmicos y de vibración: detectan el calor excesivo o las vibraciones que pueden afectar la precisión del corte. El sistema puede ralentizar o pausar el proceso de corte para evitar defectos o daños.

Materiales adecuados para el corte por láser de CO2

Materiales no metálicos

Los láseres de CO2 son especialmente eficaces para cortar materiales no metálicos, que absorben la longitud de onda infrarroja del láser de forma más eficiente. Esto hace que las máquinas de corte por láser de CO2 sean muy adecuadas para industrias como la textil, la carpintería y la señalización.

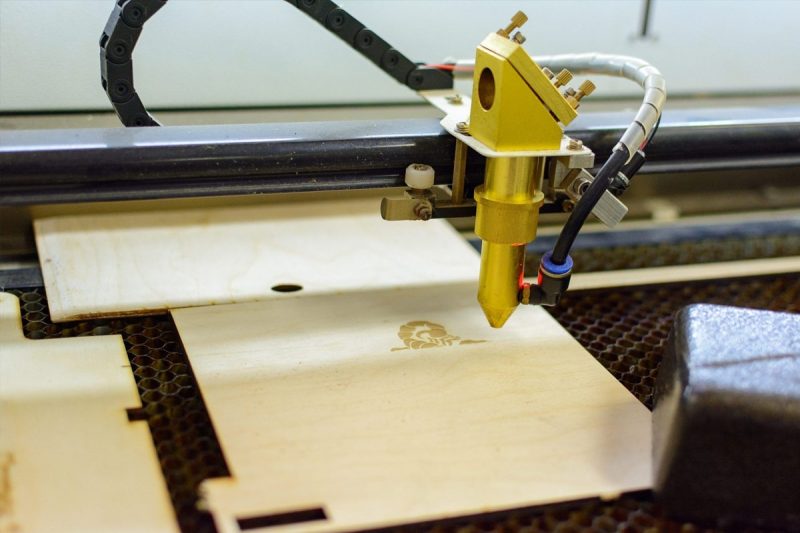

- Madera:Los láseres de CO2 se utilizan ampliamente para cortar, grabar y marcar madera. Producen cortes limpios y diseños intrincados, lo que los hace ideales para aplicaciones como muebles, artículos decorativos y modelismo.

- Acrílico:A menudo utilizado en la fabricación de señalización y exhibiciones, el acrílico se corta suavemente con láseres de CO2, creando bordes pulidos y con acabado a la llama sin pasos de acabado adicionales.

- Plástica:Muchos tipos de plásticos, como policarbonato, poliéster y polipropileno, se puede cortar con láseres de CO2. El corte por láser se utiliza en las industrias del embalaje, la electrónica y la automoción para fabricar componentes plásticos personalizados.

- Cuero y Telas:Los láseres de CO2 ofrecen cortes precisos y un desgaste mínimo en cuero y tejidos sintéticos o naturales. Se utilizan habitualmente en las industrias de la moda, la tapicería y el calzado.

- Caucho: ciertos cauchos se pueden procesar para la fabricación de juntas y otros usos industriales. El láser crea cortes limpios con un mínimo de residuos.

Materiales orgánicos

Las máquinas de corte por láser de CO2 también pueden cortar una variedad de materiales orgánicos, gracias a su capacidad de vaporizar el material con una distorsión térmica mínima. Estos materiales incluyen:

- Espuma: Se pueden cortar láminas delgadas de espuma para hacer insertos de embalaje, relleno personalizado y otros productos de espuma de precisión.

- Papel y cartón: Los láseres de CO2 son muy eficaces para el corte con precisión de productos de papel, lo que los hace adecuados para embalajes, invitaciones y aplicaciones artísticas.

Metales (con limitaciones)

Si bien no son la opción principal para metales, los láseres de CO2 pueden procesar láminas metálicas delgadas y algunos metales revestidos si se configuran correctamente. Entre ellos se incluyen:

- Acero dulce: Se pueden cortar láminas delgadas de acero dulce (de hasta unos 2-3 mm) con un láser de CO2, especialmente cuando se utiliza oxígeno como gas auxiliar para crear una reacción exotérmica, aumentando la eficiencia del corte.

- Acero inoxidable y Aluminio:Se pueden cortar láminas delgadas, aunque generalmente se prefieren los láseres de fibra para estos metales. En el caso de los láseres de CO2, se utilizan gases inertes como el nitrógeno para evitar la oxidación y producir bordes limpios.

Materiales compuestos

Ciertos materiales compuestos, como laminados y textiles revestidos, se pueden procesar con láseres de CO2. Sin embargo, es esencial evitar materiales que emitan humos nocivos al cortarlos con láser, como CLORURO DE POLIVINILO y algunos compuestos fibrosos.

- Láminas laminadas: Los láseres de CO2 se utilizan a menudo para cortar materiales laminados en industrias como la del mueble, el diseño de interiores y la electrónica, donde se necesita alta precisión.

- Telas recubiertas: El corte por láser puede crear patrones intrincados en telas recubiertas, que a menudo se utilizan en tapicería, equipos para actividades al aire libre y ropa personalizada.

Materiales no adecuados para el corte por láser de CO2

Si bien los láseres de CO2 son versátiles, algunos materiales no son adecuados para el procesamiento láser debido a la posible liberación de humos tóxicos o una fusión excesiva. Entre ellos se incluyen:

- Fibra de vidrio y fibra de carbono: estos materiales tienden a quemarse y liberar humos nocivos, lo que los hace inadecuados para el corte por láser de CO2.

- Metales reflectantes: Los metales gruesos y altamente reflectantes como el cobre y el latón no son adecuados para los láseres de CO2 ya que reflejan gran parte de la energía del láser, lo que provoca cortes ineficientes y posibles daños al equipo.

Ventajas y limitaciones del corte por láser de CO2

Beneficios del corte por láser de CO2

- Alta precisión y exactitud: las máquinas de corte por láser de CO2 ofrecen una precisión y exactitud excepcionales, lo que permite realizar cortes intrincados y detallados con tolerancias estrictas. El rayo láser se puede controlar con precisión, lo que da como resultado bordes limpios y afilados con una desviación mínima de la trayectoria de corte prevista. Esto hace que los láseres de CO2 sean ideales para industrias que requieren geometrías complejas y detalles finos, como la señalización, la electrónica y la fabricación de automóviles.

- Cortes suaves y limpios: los láseres de CO2 producen bordes suaves y limpios sin necesidad de procesos de acabado secundarios, como desbarbado o rectificado. La naturaleza sin contacto del corte por láser minimiza la deformación mecánica y garantiza acabados de alta calidad, incluso en materiales propensos a astillarse o deshilacharse.

- Versatilidad en distintos materiales: las máquinas de corte por láser de CO2 son muy versátiles y pueden procesar una amplia gama de materiales, como madera, plásticos, textiles, cuero, vidrio, acrílico y metales finos. Esta versatilidad las convierte en una herramienta valiosa para industrias que abarcan desde la fabricación y la fabricación hasta aplicaciones creativas y artísticas.

- Alta velocidad de corte: en comparación con los métodos de corte tradicionales, los láseres de CO2 pueden alcanzar altas velocidades de corte, especialmente para materiales delgados y no metálicos. Esto genera mayor productividad, tiempos de ciclo más cortos y mayor producción en entornos industriales.

- Proceso sin contacto: el corte por láser es un proceso sin contacto, lo que significa que no hay contacto físico entre la herramienta y el material. Esto elimina el riesgo de desgaste de la herramienta, reduce los costos de mantenimiento y minimiza la tensión mecánica en el material. Como resultado, el corte por láser de CO2 es particularmente ventajoso para materiales delicados o sensibles.

- Reducción del desperdicio de material: las máquinas de corte por láser de CO2 producen anchos de corte estrechos, lo que reduce el desperdicio de material y maximiza la cantidad de piezas que se pueden cortar a partir de una sola lámina de material. El software de anidamiento avanzado puede optimizar aún más el uso del material, lo que contribuye a ahorrar costos.

- Capacidades de automatización e integración: Las máquinas de corte por láser de CO2 se pueden integrar fácilmente en líneas de producción automatizadas, lo que mejora la eficiencia y reduce los costos de mano de obra. Características como los sistemas automáticos de carga y descarga, los controles CNC y el monitoreo en tiempo real mejoran la productividad y permiten procesos de fabricación complejos a gran escala.

- Zona mínima afectada por el calor (ZAT): el haz láser enfocado minimiza la zona afectada por el calor alrededor del corte, lo que reduce la distorsión térmica y preserva la integridad estructural del material. Esto es especialmente importante para aplicaciones en las que la precisión y la deformación mínima son fundamentales.

Posibles inconvenientes del corte por láser de CO2

- Capacidades limitadas de corte de metales: si bien los láseres de CO2 pueden cortar metales delgados, generalmente son menos efectivos que los láseres de fibra para cortar metales gruesos o altamente reflectantes como aluminio, latón y cobre. Estos materiales pueden reflejar la energía del láser, lo que genera un corte ineficiente y posibles daños al equipo.

- Alto consumo de energía: los láseres de CO2 requieren una gran cantidad de energía eléctrica para funcionar, lo que puede generar costos de energía más altos en comparación con otras tecnologías de corte. Es necesario un mantenimiento adecuado de los sistemas de refrigeración y eléctricos para mantener el consumo de energía bajo control.

- Requisitos de mantenimiento: Las máquinas de corte por láser de CO2 requieren un mantenimiento más complejo en comparación con los láseres de estado sólido. El resonador láser, la óptica (espejos y lentes) y el sistema de gas auxiliar requieren limpieza, alineación y reemplazo periódicos para mantener un rendimiento óptimo. Esto puede generar tiempos de inactividad y costos operativos adicionales.

- Emisión de humos y gases: durante el proceso de corte, determinados materiales pueden emitir humos, vapores y gases potencialmente peligrosos. Se requieren sistemas de extracción y filtración eficaces para garantizar la seguridad del operador y el cumplimiento de las normas medioambientales. Una ventilación inadecuada o la falta de filtración pueden provocar una exposición nociva.

- Menor eficiencia de corte para materiales gruesos: al cortar materiales gruesos, los láseres de CO2 pueden requerir velocidades más lentas y configuraciones de mayor potencia, lo que puede reducir la eficiencia general de corte. Esta es una desventaja significativa en comparación con los láseres de fibra, que generalmente brindan cortes más rápidos y eficientes en metales gruesos.

- Costo de inversión inicial: la compra e instalación de una máquina de corte por láser de CO2 implica una inversión inicial significativa. Si bien los beneficios a largo plazo suelen superar los costos iniciales, las empresas más pequeñas pueden enfrentar barreras financieras para su adopción.

- Desafíos de los materiales reflectantes: los láseres de CO2 pueden tener problemas con materiales altamente reflectantes como los metales pulidos. Estos materiales pueden reflejar el haz láser en los componentes ópticos, lo que puede causar daños y reducir la eficiencia de corte. Es posible que se requieran recubrimientos especializados, niveles de potencia más altos o fuentes láser alternativas (por ejemplo, láseres de fibra).

- Complejidad en la configuración y programación: operar una máquina de corte por láser de CO2 requiere experiencia en programación CNC, selección de materiales y optimización de parámetros. Los trabajos complejos pueden requerir una programación y un ajuste detallados, lo que puede aumentar los tiempos de configuración, en particular para producciones personalizadas o de lotes pequeños.

Consideraciones de seguridad

Medidas de seguridad láser

Los láseres de CO2 producen haces de alta potencia capaces de cortar una variedad de materiales, por lo que la seguridad es una prioridad máxima. Las siguientes medidas ayudan a mitigar los posibles riesgos asociados con el uso de láseres:

- Gafas de seguridad para láser: los operadores y el personal que se encuentren en las inmediaciones deben llevar gafas de seguridad para láser adecuadas, diseñadas para proteger contra la longitud de onda específica del láser de CO2 (10,6 micrómetros). Esto evita daños oculares causados por rayos láser directos o reflejados.

- Áreas de trabajo cerradas: las máquinas de corte por láser de CO2 suelen incluir espacios de trabajo totalmente cerrados o parcialmente cerrados para contener el haz láser y evitar la exposición accidental. Los enclavamientos de seguridad garantizan que la máquina no funcione si el recinto está abierto.

- Señales de advertencia de láser: se deben colocar señales adecuadas alrededor de la máquina para indicar que se está utilizando un láser de alta potencia. Esto alerta al personal sobre posibles peligros y restringe el acceso no autorizado al área del láser.

- Controles periódicos de la alineación de la trayectoria del haz: la desalineación del haz láser puede provocar reflejos no deseados, lo que supone un riesgo importante. La inspección y alineación periódicas de los espejos y los componentes ópticos ayudan a mitigar este riesgo.

- Equipo de seguridad contra incendios: el haz láser de alta energía genera calor, que puede encender materiales inflamables o polvo. Debe haber extintores, mantas ignífugas y otros equipos de seguridad contra incendios disponibles. Los operadores también deben mantener el espacio de trabajo limpio y libre de materiales combustibles.

- Ventilación y extracción de humos: el corte de determinados materiales con láseres de CO2 genera humo, vapores y gases potencialmente peligrosos. Un sistema de ventilación y extracción de humos robusto es esencial para eliminar estos subproductos del área de corte, lo que garantiza la seguridad del operador y el cumplimiento de las normas medioambientales.

Manipulación de gases y componentes eléctricos

Manipulación de gases

- Seguridad con gases auxiliares: las máquinas de corte por láser de CO2 utilizan gases auxiliares, como oxígeno, nitrógeno y aire comprimido, para facilitar el proceso de corte. Es fundamental manipular estos gases con cuidado, ya que el uso inadecuado o las fugas pueden suponer riesgos de seguridad, como incendios, explosiones y asfixia.

- Almacenamiento adecuado: Los cilindros de gas deben almacenarse de forma segura en un área bien ventilada, lejos de fuentes de calor, chispas y luz solar directa.

- Regulación de presión: La presión del gas debe ser monitoreada y regulada para evitar la sobrepresurización, que puede dañar el equipo o crear riesgos de seguridad.

- Detección de fugas: inspeccione periódicamente las líneas de gas, válvulas y conexiones para detectar fugas utilizando métodos de detección aprobados, como agua jabonosa o detectores de gas especializados.

- Sistemas de ventilación y extracción: Asegúrese de que los sistemas de extracción reciban el mantenimiento adecuado y funcionen correctamente para eliminar los gases, humos y partículas tóxicas que se producen durante el corte. Esto evita la acumulación de sustancias peligrosas y mantiene la calidad del aire en el espacio de trabajo.

Manipulación de componentes eléctricos

- Seguridad de alto voltaje: los sistemas de corte por láser de CO2 funcionan con alto voltaje, lo que hace que la seguridad eléctrica sea fundamental. Solo personal capacitado y calificado debe realizar tareas de mantenimiento, reparación o ajustes eléctricos.

- Bloqueo/Etiquetado (LOTO): Implemente procedimientos de bloqueo/etiquetado para garantizar que los sistemas eléctricos estén desenergizados y no puedan volver a energizarse accidentalmente durante el mantenimiento.

- Inspecciones eléctricas: inspeccione periódicamente las conexiones eléctricas, los cables y los componentes para detectar signos de desgaste, daños o corrosión. Resuelva cualquier problema de inmediato para evitar riesgos eléctricos.

- Conexión a tierra y aislamiento: todos los componentes eléctricos deben estar correctamente conectados a tierra y aislados para evitar descargas eléctricas o cortocircuitos. La conexión a tierra ayuda a redirigir de forma segura las corrientes eléctricas parásitas.

- Seguridad del panel de control: Los operadores deben recibir capacitación sobre el uso correcto de los paneles de control, los botones de parada de emergencia y los sistemas de interbloqueo. En caso de emergencia, estos sistemas permiten apagar de inmediato el láser para evitar lesiones o daños al equipo.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.