Cómo lograr un alto contraste en el marcado láser

Como método de marcado eficiente y preciso, el marcado láser se utiliza ampliamente en muchas industrias, especialmente en la fabricación de productos electrónicos, dispositivos médicos, piezas de automóviles, aeroespacial, joyería, embalaje y otros campos. Desde números de serie de productos, códigos QR, logotipos de marcas hasta gráficos complejos, la tecnología de marcado láser puede lograr un marcado permanente en una variedad de materiales. Esta tecnología se ha convertido en una parte indispensable de la industria manufacturera moderna con su falta de contacto, alta velocidad, bajo costo y alta precisión. El contraste es un factor clave que afecta la calidad del marcado láser. El alto contraste no solo mejora la legibilidad de la marca, sino que también afecta directamente el efecto visual del producto y la marca. Ya sea que se trate de la lectura automática de códigos de barras, la claridad de los logotipos de la marca o marcados industriales complejos, un buen contraste es esencial para garantizar la calidad de la marca. Entonces, ¿cómo lograr un alto contraste en el marcado láser? Este artículo explorará las tecnologías relevantes y las mejores prácticas en detalle para ayudarlo a lograr excelentes efectos de marcado láser en varios escenarios de aplicación.

Tabla de contenido

Aprenda sobre la tecnología de marcado láser

La tecnología de marcado láser se ha utilizado ampliamente en la industria por sus métodos de marcado sin contacto, de alta precisión y diversos. Según el material de marcado y los requisitos de marcado, el marcado láser se puede lograr de diversas formas, incluido el grabado, el recocido, la formación de espuma, la ablación y la migración de carbono. Cada tecnología tiene diferentes principios de funcionamiento y efectos de marcado, adecuados para diferentes escenarios de aplicación. A continuación, exploraremos cada tecnología de marcado en profundidad para ayudarlo a comprender sus ventajas y áreas de aplicación.

Grabado

El grabado es una técnica que utiliza láseres de alta energía para eliminar la capa superficial de un material y crear una marca. La alta temperatura del láser hace que el material se evapore o se derrita, dejando una marca permanente. Esta técnica se utiliza a menudo para marcar materiales de forma profunda o permanente y es adecuada para aplicaciones que requieren durabilidad a largo plazo y resistencia al desgaste.

- Materiales aplicables: metal, plástico, cerámica, madera, etc.

- Ventajas: La profundidad del grabado es controlable, el marcado es muy resistente al desgaste y es adecuado para piezas que trabajan en entornos hostiles, como piezas y herramientas de automóviles.

- Industrias de aplicación: fabricación de automóviles, equipos electrónicos, procesamiento de metales, joyería, identificación de herramientas, etc.

La tecnología de grabado es especialmente adecuada para marcar materiales duros como acero inoxidable y aleaciones de aluminio. Puede crear marcas duraderas y claras, lo que garantiza que las marcas sigan siendo legibles incluso en condiciones adversas.

Recocido

La tecnología de recocido se utiliza principalmente para materiales metálicos. El láser calienta la superficie del material, lo que provoca una reacción de oxidación en la superficie para formar marcas de diferentes colores. Dado que la capa superficial del material solo cambia de color sin eliminar ningún material, la superficie lisa de la marca de recocido es adecuada para aplicaciones que tienen altos requisitos en la superficie del material.

- Materiales aplicables: acero inoxidable, aleación de titanio, cromo y otros materiales metálicos.

- Ventajas: sin daños mecánicos en la superficie del material, superficie lisa, adecuado para equipos médicos y piezas de alta demanda.

- Industrias de aplicación: equipos médicos, herramientas quirúrgicas, piezas aeroespaciales, etc.

La ventaja significativa de la tecnología de marcado por recocido es su capacidad de proporcionar marcas de alto contraste manteniendo la integridad de la superficie del material, lo que la convierte en la primera opción para industrias con altos requisitos en el rendimiento del material.

Espumoso

La tecnología de espumado se utiliza a menudo para el marcado de plástico. El láser calienta la superficie del material, lo que hace que se vaporice localmente y forme pequeñas burbujas. Estas burbujas cambian las propiedades reflectantes del material, creando una diferencia de color notable. El espumado suele hacer que la superficie del material quede ligeramente elevada, lo que añade un efecto tridimensional a la marca.

- Materiales aplicables: materiales no metálicos como plásticos y caucho.

- Ventajas: La marca de espuma es clara y tiene un alto contraste, especialmente adecuada para materiales plásticos oscuros.

- Industrias de aplicación: componentes electrónicos, productos plásticos, embalajes de productos de consumo, etc.

El marcado con espuma permite lograr un marcado evidente sin cambiar la estructura general del plástico. Se utiliza a menudo en los campos de productos electrónicos, materiales de embalaje y bienes de consumo.

Ablación

La tecnología de ablación utiliza láseres de alta energía para eliminar con precisión los recubrimientos o películas de la superficie de los materiales. A diferencia del grabado, la ablación solo elimina la capa superficial sin afectar el material subyacente. Esta tecnología se utiliza a menudo para el marcado de alta precisión de materiales recubiertos, eliminando el recubrimiento de la superficie para exponer el material subyacente, creando así un contraste.

- Materiales aplicables: metales revestidos, plásticos, vidrio, etc.

- Ventajas: Marcado de alta precisión, adecuado para aplicaciones con altos requisitos de apariencia y marcado fino.

- Industrias de aplicación: componentes electrónicos, carcasas de electrodomésticos, instrumentos, etc.

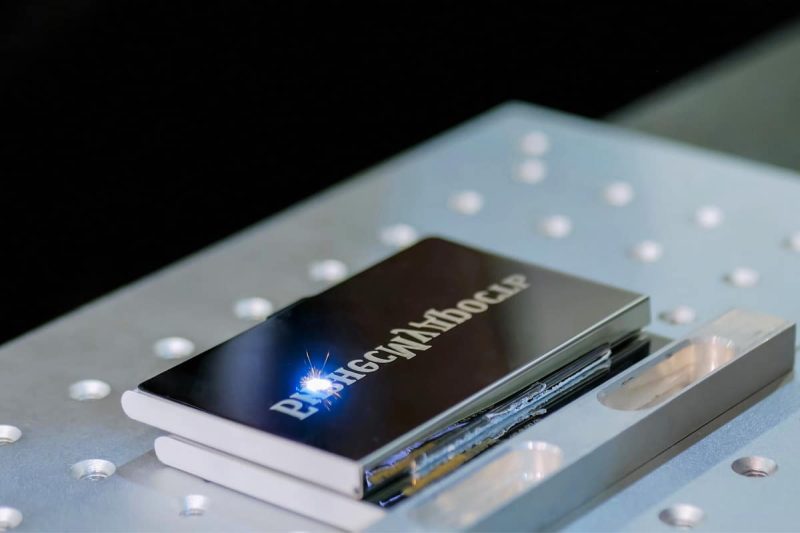

El marcado por ablación es adecuado para materiales multicapa, especialmente en aplicaciones donde es necesario revelar el material subyacente, como carcasas de productos electrónicos, componentes automotrices y el marcado de instrumentos de precisión.

Migración de carbono

La migración de carbono modifica el contenido de carbono de un material mediante láseres, lo que hace que la superficie del material cambie de color y forme una marca permanente. La migración de carbono se utiliza principalmente en materiales metálicos, especialmente en aquellos que contienen carbono. Controla con precisión la energía del láser para redistribuir o sublimar el elemento de carbono en el material, lo que genera un cambio de color.

- Materiales aplicables: acero al carbono, acero inoxidable, titanio y otros materiales metálicos que contienen carbono.

- Ventajas: Puede lograr un contraste extremadamente alto sin dañar el acabado de la superficie y es particularmente adecuado para productos con altos requisitos de apariencia.

- Industrias de aplicación: dispositivos médicos, joyería, productos de consumo, etc.

La tecnología de marcado por migración de carbono se utiliza ampliamente para marcar acero inoxidable y aleaciones de titanio, como herramientas quirúrgicas y artículos de lujo, porque no daña la superficie del material.

Las diferentes tecnologías de marcado láser ofrecen una amplia gama de opciones para diversas aplicaciones. La tecnología de grabado proporciona marcas profundas y duraderas, la tecnología de recocido garantiza una superficie metálica lisa al tiempo que logra cambios de color; la espumación es adecuada para materiales plásticos, la ablación es buena para procesar materiales recubiertos y la migración de carbono puede proporcionar resultados incomparables para el marcado de metales de alto contraste. Dependiendo del tipo de material y los requisitos de marcado, la elección del método de marcado adecuado puede mejorar en gran medida la calidad y la legibilidad de las marcas del producto. En la producción industrial, es fundamental comprender estas tecnologías y tomar decisiones en función de escenarios de aplicación específicos.

Comprender el contraste en el marcado láser

En el proceso de marcado láser, el contraste es uno de los factores importantes que determinan la calidad de la marca. Las marcas de alto contraste hacen que la información sea más fácil de identificar y leer, especialmente en aplicaciones industriales, donde la calidad del contraste afecta directamente la eficiencia de la producción y el rendimiento del producto. A continuación, se detallará la definición de contraste en el marcado láser y su importancia en diversas industrias.

Definición de contraste

En el marcado láser, el contraste se refiere a la diferencia de luz y oscuridad entre la parte marcada y el área circundante sin marcar. En concreto, el color, el brillo o la reflectividad del área marcada forman un marcado contraste con el área sin marcar, lo que produce un efecto visual claro. Cuanto mayor sea el contraste, más clara será la marca, lo que resulta crucial para leer o escanear la información marcada.

La generación de contraste depende principalmente de los siguientes aspectos:

- Propiedades de la superficie del material: La capacidad de absorción y reflectividad de los distintos materiales afectan la interacción del láser con el material, lo que afecta el color y la claridad de la marca. Por ejemplo, el marcado láser sobre plástico negro será significativamente diferente al marcado sobre plástico blanco.

- Parámetros del láser: la potencia, la frecuencia del pulso, la velocidad de escaneo y otros parámetros afectarán la profundidad del marcado láser, el cambio de color y el brillo del material, lo que afectará directamente el contraste de la marca.

- Condiciones ambientales: La temperatura, la humedad y otros factores también pueden afectar las propiedades físicas del material y el efecto del marcado láser.

Ya se trate de un código de barras, un código QR, un texto o un patrón, la claridad del marcado depende de un contraste suficiente. Especialmente en la producción industrial, la claridad del marcado está directamente relacionada con la trazabilidad y la legibilidad del producto.

La importancia del alto contraste

El marcado láser de alto contraste no solo es más llamativo visualmente, sino que también mejora significativamente la eficiencia de la automatización industrial y la identificación manual. Esto es especialmente importante en los siguientes aspectos:

- Legibilidad y reconocimiento mejorados: las marcas de alto contraste hacen que la información sea visible en diferentes luces, ángulos y distancias. Especialmente en entornos industriales complejos, factores como la luz intensa, los reflejos o el polvo pueden afectar la visibilidad de las marcas de bajo contraste, mientras que el alto contraste garantiza un fácil reconocimiento incluso en condiciones adversas.

- Eficiencia de lectura de equipos automatizados: en muchas industrias, como la fabricación de automóviles, los productos electrónicos, la logística y los equipos médicos, las marcas de información como los códigos de barras y los códigos QR suelen ser reconocidas por equipos de lectura de códigos automatizados. Si el contraste de la marca es insuficiente, el dispositivo de lectura de códigos tendrá más probabilidades de cometer errores de reconocimiento o requerir múltiples escaneos, lo que reducirá la eficiencia de la producción. Las marcas de alto contraste pueden reducir los errores de reconocimiento y las fallas de lectura, mejorando significativamente la eficiencia de los equipos automatizados.

- Garantice la trazabilidad y el cumplimiento de los productos: en industrias de alto nivel, como la electrónica, la automoción y los equipos médicos, la trazabilidad de los productos es una parte importante para garantizar la seguridad y la calidad. El marcado láser se utiliza ampliamente para marcar piezas en estas industrias. Los marcados de alto contraste no solo ayudan a rastrear los productos durante la producción, el transporte y el uso, sino que también garantizan que se cumplan los requisitos de las regulaciones de la industria.

- Mejora de la imagen de marca y los efectos visuales: en algunos sectores de bienes de consumo, como joyas, artículos de lujo, fundas para teléfonos móviles, etc., el marcado láser se utiliza a menudo para la identificación de la marca. Los marcados de alto contraste no solo aumentan la estética del producto, sino que también mejoran el reconocimiento de la marca. Los marcados claros y duraderos no solo resaltan la imagen de la marca, sino que también brindan a los consumidores una buena experiencia visual.

Ejemplos de aplicaciones en la industria

- Industria automotriz: El marcado de alto contraste se utiliza para números de serie, fechas de producción y números de lote de piezas para garantizar la trazabilidad en la línea de producción y la precisión de la lectura automatizada de códigos.

- Industria electrónica: El marcado láser de componentes como chips y placas de circuitos impresos generalmente requiere precisión y alto contraste para garantizar una lectura precisa de los equipos en líneas de producción de alta velocidad.

- Industria de dispositivos médicos: Para instrumentos quirúrgicos y dispositivos médicos, el marcado láser de alto contraste garantiza la singularidad y trazabilidad de los productos, asegurando que cumplan con estrictos requisitos de higiene y calidad.

- Aeroespacial: Debido a los materiales especiales y los entornos hostiles, el marcado de alto contraste puede garantizar la legibilidad clara de las piezas durante la producción, la instalación y el mantenimiento.

El alto contraste no solo es un símbolo de la calidad del marcado láser, sino también un factor importante para garantizar la eficiencia de la producción industrial y la trazabilidad del producto. En industrias con requisitos estrictos en cuanto a claridad de marcado, lograr un marcado de alto contraste desempeña un papel irreemplazable en la mejora del rendimiento de los equipos de lectura de códigos automatizados, la reducción de errores y la garantía de la conformidad del producto. Por lo tanto, la selección de parámetros y materiales láser adecuados y la optimización del proceso de marcado son pasos importantes para lograr un alto contraste.

Factores que afectan el contraste del marcado láser

El contraste del marcado láser se ve afectado por múltiples factores, entre los que las características del material, los parámetros del láser, las condiciones ambientales y la preparación de la superficie desempeñan un papel fundamental. Comprender estos factores y realizar los ajustes de optimización correspondientes puede mejorar significativamente la claridad y la calidad de sus marcas. A continuación, analizaremos en detalle cómo lograr un marcado láser de alto contraste controlando estos factores desde varios aspectos.

Propiedades materiales

Las propiedades físicas y químicas del material tienen un impacto directo en el efecto del marcado láser, especialmente cuando se logra un marcado de alto contraste, la tasa de absorción del material, la reflectividad, el color de la superficie y la condición de la superficie son factores clave.

- Tasa de absorción: la tasa de absorción de la energía láser por parte de un material es uno de los principales factores que determinan el efecto de marcado. Los materiales con alta capacidad de absorción pueden convertir la energía láser en energía térmica de manera más eficiente, lo que produce cambios más evidentes en la superficie del material. Por ejemplo, materiales como plásticos, madera y metales revestidos suelen tener tasas de absorción láser altas y, por lo tanto, producen marcas más nítidas. El vidrio y algunos metales tienen tasas de absorción más bajas y pueden requerir una mayor potencia o longitudes de onda láser especiales para lograr el efecto deseado.

- Reflectividad: Los materiales con alta reflectividad, como el aluminio, la plata y el cobre, tienden a reflejar la mayor parte de la energía del láser, lo que hace que el efecto de marcado sea insignificante. Al marcar este tipo de materiales, normalmente es necesario utilizar un láser de una longitud de onda específica (como el láser de fibra o el láser verde) para garantizar una absorción de energía suficiente y mejorar el contraste del marcado. Un tratamiento de superficie adecuado o un prerrecubrimiento también pueden ayudar a reducir la reflectividad y mejorar el marcado.

- Color y composición de la superficie: El color del material también tiene un impacto significativo en el contraste del marcado láser. Los materiales de colores oscuros (como plásticos negros y revestimientos de metal negros) tienen más probabilidades de producir un contraste significativo porque los materiales de colores oscuros generalmente absorben la energía del láser de manera más eficiente. Por el contrario, los materiales de colores claros, como el plástico blanco o el metal plateado, pueden requerir una mayor potencia del láser o ajustes de parámetros más precisos para lograr un contraste ideal.

- Estado de la superficie: La suavidad o rugosidad de la superficie del material afecta directamente la interacción entre el láser y el material. Las superficies lisas suelen reflejar la luz del láser de forma más uniforme, lo que da como resultado un mayor contraste, mientras que las superficies demasiado rugosas pueden provocar que la energía del láser se disperse, lo que reduce el efecto de marcado. Sin embargo, una superficie moderadamente rugosa puede facilitar la absorción de la energía del láser, mejorando así la eficacia del marcado. Esto significa que, según los requisitos del material y de la aplicación, la elección de la rugosidad de la superficie adecuada también puede tener un impacto positivo en la mejora del contraste.

Parámetros del láser

Durante el marcado láser, la configuración de los parámetros del equipo láser desempeña un papel importante en la calidad, precisión y contraste de la marca. Al optimizar la potencia, velocidad, frecuencia de pulso y enfoque del láser, se puede mejorar el efecto de marcado y aumentar el contraste marcado.

- Potencia: La potencia del láser determina la cantidad de energía que proporciona a la superficie del material. Una potencia demasiado baja puede dar como resultado un marcado poco claro y un contraste insuficiente, mientras que una potencia demasiado alta puede provocar que el material se queme o se derrita excesivamente, o incluso dañar la superficie del material. Para lograr un marcado de alto contraste, la selección de potencia debe ajustarse con precisión para garantizar que la energía del láser coincida con las características del material, logrando un marcado claro sin dañar el material.

- Velocidad: La velocidad a la que se mueve el cabezal láser afecta el tiempo que el láser actúa sobre la superficie del material. Las velocidades más lentas permiten que el láser permanezca sobre la superficie del material durante más tiempo, lo que aumenta la acumulación de energía térmica y, por lo tanto, mejora la profundidad y el contraste del marcado. Sin embargo, una velocidad demasiado lenta también puede provocar que el material se sobrecaliente y afecte la claridad de la marca. Por lo tanto, el ajuste de la velocidad debe considerarse junto con la potencia para lograr el mejor efecto de marcado.

- Frecuencia de pulso: La frecuencia de pulso láser determina la tasa de repetición del láser, es decir, la cantidad de pulsos láser por unidad de tiempo. Los pulsos láser de alta frecuencia son más adecuados para marcados de patrones delicados y complejos porque pueden cubrir más área en poco tiempo; mientras que los pulsos láser de baja frecuencia son adecuados para marcados profundos. Para lograr un marcado de alto contraste, elegir la frecuencia de pulso adecuada puede ayudar a producir marcas más uniformes y claras en la superficie del material.

- Enfoque: el enfoque preciso del láser garantiza que la energía del láser se concentre en un área específica de la superficie del material, logrando así la transferencia de energía más eficiente. Un enfoque impreciso puede hacer que la energía del láser se disperse, lo que afecta la claridad y el contraste de la marca. Al ajustar el enfoque del láser, puede asegurarse de que el área marcada obtenga la máxima energía láser y mejore el contraste.

Condiciones ambientales

Las condiciones ambientales también afectan el efecto de marcado durante el marcado láser. La temperatura, la humedad y la limpieza del entorno de trabajo cambiarán las propiedades físicas del material y la eficiencia de la transmisión de energía láser, lo que afectará el contraste.

- Temperatura: La temperatura ambiente tiene un cierto impacto en las propiedades físicas de los materiales y la transmisión de la energía láser. Los entornos de alta temperatura pueden reducir la tasa de absorción de los materiales, especialmente en materiales sensibles al calor como los plásticos. Las altas temperaturas pueden hacer que los materiales se ablanden o deformen con antelación, lo que afecta el efecto de marcado. Por lo tanto, cuando el marcado láser se realiza en un entorno de alta temperatura, puede ser necesario reducir la potencia del láser u optimizar otros parámetros.

- Humedad: La humedad tiene un impacto significativo en el efecto de marcado láser de ciertos materiales, especialmente plásticos y madera. Un entorno con alta humedad puede provocar que el vapor de agua se condense en la superficie del material, lo que afecta la transmisión de la energía láser y reduce la claridad de la marca. Para garantizar el contraste de la marca, en entornos con alta humedad, es mejor asegurarse de que la superficie del material esté seca.

- Limpieza: el polvo, la grasa, los óxidos y otros contaminantes en la superficie del material interferirán con la transmisión de la energía láser, causando dispersión de energía y afectando así el efecto de marcado. Especialmente para el marcado láser con requisitos de alta precisión, es crucial asegurarse de que la superficie del material esté limpia. Limpiar la superficie del material antes del marcado láser puede mejorar significativamente el contraste de la marca.

Preparación de la superficie

Antes de realizar el marcado láser, la preparación de la superficie del material afectará directamente la calidad y el contraste de la marca final. Una limpieza adecuada de la superficie, el ajuste de la rugosidad y el pretratamiento necesario ayudan a garantizar que la energía del láser se transfiera de manera eficiente a la superficie del material y produzca marcas claras.

- Limpieza: La superficie del material debe limpiarse a fondo antes de marcar para eliminar el polvo, la grasa, las capas de óxido u otros contaminantes que puedan afectar el efecto del marcado láser. El uso de disolventes, cepillos o equipos de limpieza ultrasónica puede ayudar a garantizar que la superficie esté libre de residuos, mejorando así el contraste del marcado láser.

- Rugosidad de la superficie: una rugosidad de la superficie adecuada puede ayudar al material a absorber mejor la energía del láser, especialmente en materiales muy reflectantes. Aumentar la rugosidad de la superficie puede reducir la reflectividad y, por lo tanto, mejorar el efecto de marcado. Sin embargo, para aplicaciones que requieren superficies lisas, como dispositivos médicos de alta precisión o componentes electrónicos, es necesario garantizar la suavidad de la superficie para obtener mejores resultados de marcado.

- Pretratamiento: Algunos materiales pueden requerir un pretratamiento para garantizar el mejor rendimiento del efecto de marcado láser. Por ejemplo, los materiales metálicos se pueden pulir o recubrir, y los materiales plásticos se pueden tratar con un tratamiento químico de superficie. Estos pasos ayudan a mejorar la absorción de la energía láser por parte de la superficie del material, logrando así un mayor contraste.

Los factores que afectan el contraste del marcado láser son complejos y variados, incluidas las características del material, los parámetros del equipo láser, las condiciones ambientales y la preparación de la superficie. Al ajustar estos factores de manera específica, se puede mejorar eficazmente el contraste del marcado láser para garantizar que el efecto de marcado sea claro y duradero. Esto no solo puede cumplir con los requisitos de trazabilidad e identificación en la producción industrial, sino que también puede lograr mejores efectos visuales en aplicaciones como la identificación de marcas.

Siete prácticas clave para lograr un alto contraste

Para lograr un alto contraste en el marcado láser, es necesario adoptar una serie de prácticas recomendadas, desde la selección del tipo de láser hasta el control ambiental y la aplicación de tecnología de posprocesamiento. Mediante un funcionamiento y un ajuste razonables, se pueden obtener efectos de marcado claros y duraderos en diferentes materiales.

Elija el tipo de láser adecuado

La longitud de onda del láser tiene diferentes tasas de absorción para diferentes materiales, por lo que elegir el tipo de láser adecuado es crucial. Los generadores de láser de fibra son adecuados para materiales metálicos como acero inoxidable, aluminio y cobre, y pueden producir marcas claras. Los láseres de CO2 son más adecuados para plásticos, materiales orgánicos y algunos materiales no metálicos como madera, cuero, etc. Elegir un generador láser que coincida con las propiedades del material puede garantizar una mayor absorción de energía, mejorando así el contraste de marcado.

Preparación de materiales

La preparación de la superficie del material tiene un impacto directo en los resultados del marcado. La superficie debe estar limpia y plana para que la energía del láser se distribuya y absorba de manera uniforme. Dependiendo del material, puede ser necesario un tratamiento previo como pulido, arenado, limpieza química, etc. para eliminar las impurezas que puedan interferir con el marcado. Este tipo de preparación ayuda a optimizar el efecto de transmisión del láser y a mejorar el contraste y la claridad de la marca.

Optimización de parámetros láser

La configuración de los parámetros del láser es crucial para lograr un alto contraste. Los parámetros como la potencia, la velocidad, la frecuencia de pulso, etc. deben ajustarse de acuerdo con las características del material. Por lo general, una potencia más alta aumenta la profundidad de la marca, pero una potencia demasiado alta puede provocar que el material se queme o se procese en exceso. Una velocidad de marcado más lenta ayuda a aumentar la interacción entre el láser y el material, mejorando así el contraste. A través de una serie de pruebas experimentales, se pueden encontrar los ajustes del láser más adecuados para diferentes materiales para garantizar el mejor efecto de marcado.

Condiciones ambientales controladas

La temperatura, la humedad y la limpieza del entorno afectarán la estabilidad del marcado láser. Una temperatura o humedad excesivas pueden cambiar las propiedades físicas del material, lo que a su vez afecta la eficiencia de absorción y conducción del láser. Mantener unas condiciones ambientales constantes, especialmente cuando se realiza el marcado láser sobre materiales sensibles a la humedad, puede garantizar resultados de marcado uniformes. Limpie el área de trabajo con regularidad para evitar el polvo o las impurezas que interfieran con el proceso de marcado y garantizar una calidad de marcado de alto contraste.

Accesorios y manipulación de materiales

Durante el proceso de marcado, el material debe permanecer estable e inmóvil. Cualquier movimiento leve dará lugar a marcas poco claras o errores. El uso de accesorios de alta precisión y accesorios de material puede garantizar la estabilidad y la consistencia de la posición de marcado, evitando el procesamiento repetido o las marcas borrosas. Especialmente cuando se marcan áreas grandes o patrones complejos, un accesorio estable puede mejorar la calidad general del marcado.

Software y sistemas de control

Los sistemas de marcado láser modernos están equipados con un software de control altamente inteligente que puede ayudar a gestionar con precisión la potencia de salida del láser, la trayectoria y la velocidad de marcado. El uso adecuado de estas funciones puede lograr un ajuste automático de los parámetros y mejorar la eficiencia operativa. Además, el software también puede registrar los mejores ajustes de parámetros para diferentes materiales para facilitar las operaciones posteriores y garantizar que cada marcado pueda lograr el contraste ideal.

Tecnología de posprocesamiento

En algunos casos, el posprocesamiento después del marcado láser puede mejorar aún más el contraste. Por ejemplo, las superficies metálicas se pueden oxidar o rociar con una capa protectora para mejorar el efecto de marcado. A veces, un paso de limpieza posterior al marcado también puede ayudar a eliminar los residuos del proceso de marcado, lo que hace que la marca sea más clara y duradera. Estas técnicas de posprocesamiento se pueden utilizar de forma flexible según los diferentes materiales y escenarios de aplicación para mejorar la calidad general del marcado láser.

El marcado láser de alto contraste se puede lograr seleccionando el tipo de láser adecuado, ajustando los parámetros, controlando las condiciones ambientales y utilizando técnicas de posprocesamiento. Estas prácticas recomendadas ayudarán a mejorar la claridad y la durabilidad de la marca y garantizarán que la marca funcione bien en una variedad de materiales.

Resumir

Para lograr un marcado láser de alto contraste, es necesario tener en cuenta diversos factores, como los materiales, los parámetros del láser y el entorno. Al seleccionar correctamente el tipo de láser, optimizar los ajustes de marcado y mantener la limpieza del material, las empresas pueden mejorar en gran medida la calidad del marcado y lograr efectos de marcado más bellos y prácticos.

En términos de preparación del material, los diferentes materiales tienen diferente absorción y reflectividad, por lo que elegir el generador láser adecuado es clave. máquina de marcado láser de fibra El láser de CO2 que ofrece AccTek es especialmente adecuado para materiales metálicos, como acero inoxidable y aluminio, mientras que la máquina de marcado láser de CO2 es más adecuada para plásticos y materiales orgánicos. Un tratamiento previo adecuado según las características del material, como el pulido y la limpieza, puede garantizar que la energía del láser se absorba de manera uniforme y que el contraste del marcado sea más claro.

El ajuste de los parámetros del láser es igualmente importante. Al marcar, nuestro equipo láser admite un ajuste flexible de los parámetros y puede encontrar los ajustes más adecuados en función de la potencia, la velocidad y la frecuencia. Ya sea una marca profunda en metal o una marca superficial en plástico, se pueden garantizar efectos de alto contraste. Incluso para materiales altamente reflectantes, la máquina de marcado láser de fibra de AccTek puede manejarlo fácilmente.

El control de las condiciones ambientales también es un paso que no se puede ignorar. Mantener el entorno de marcado seco y limpio puede evitar de manera efectiva que el polvo o la humedad afecten el efecto de marcado. Nuestro equipo funciona bien en varios entornos industriales y tiene una gran estabilidad, lo que ayuda a las empresas a lograr resultados de marcado consistentes en diferentes condiciones. En las operaciones diarias, nuestras máquinas de marcado láser tienen un diseño simple y son fáciles de mantener. Al usar nuestras máquinas de marcado láser de manera razonable, los clientes pueden lograr un marcado rápido y preciso, y mejorar la calidad general y la imagen de marca del producto. A través de estos esfuerzos, no solo se puede hacer que el producto sea más hermoso, sino que también los clientes pueden interesarse en nuestras soluciones de marcado láser, lo que promueve el crecimiento de los pedidos.

Si está interesado en nuestras máquinas de marcado láser, no dude en contactarnos para obtener más información sobre soluciones personalizadas adecuadas para su negocio.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser