¿Cómo maneja una máquina de corte por láser de fibra los materiales reflectantes?

El proceso de corte de materiales altamente reflectantes suele ser un desafío y una tarea difícil de resolver para muchos fabricantes de equipos de corte por láser de fibra. Sin embargo, los materiales altamente reflectantes comunes, como el cobre y el aluminio, deben procesarse con frecuencia en la producción diaria. En este artículo, se analizará cómo las máquinas de corte por láser de fibra pueden manejar estos materiales reflectantes y se presentarán algunas tecnologías avanzadas y las mejores prácticas.

Tabla de contenido

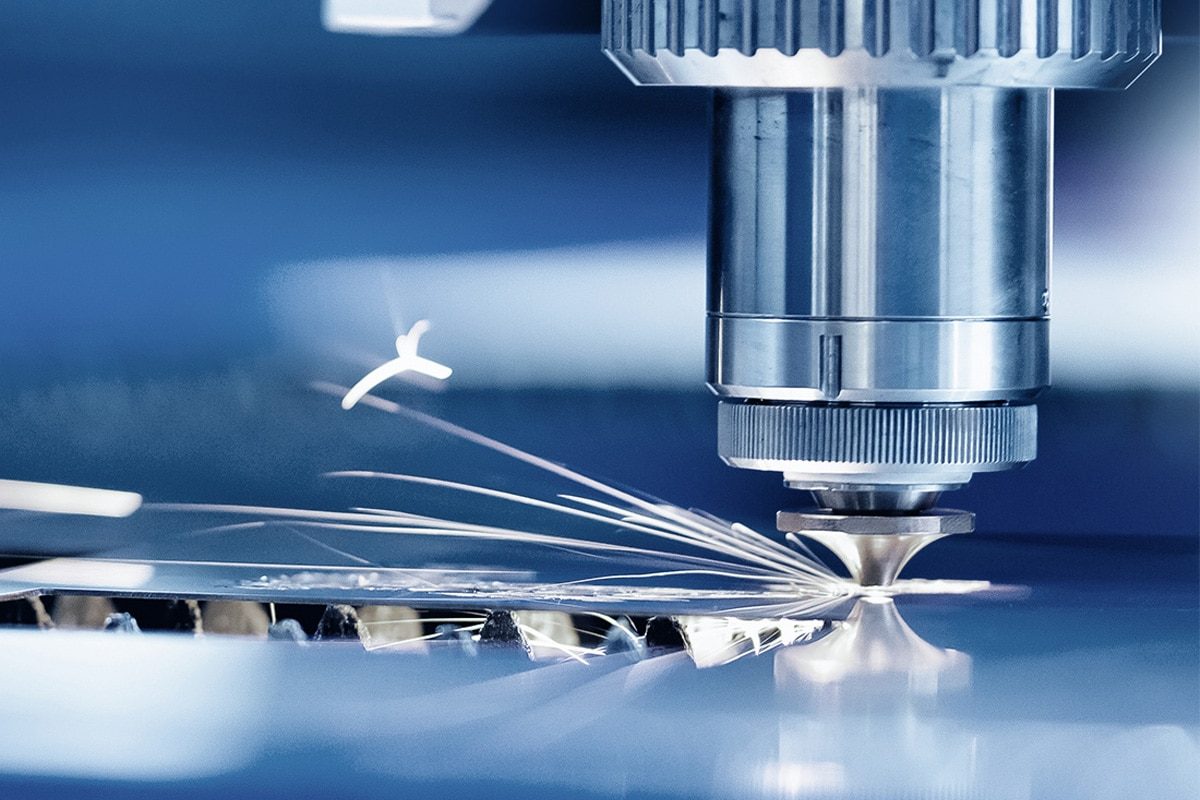

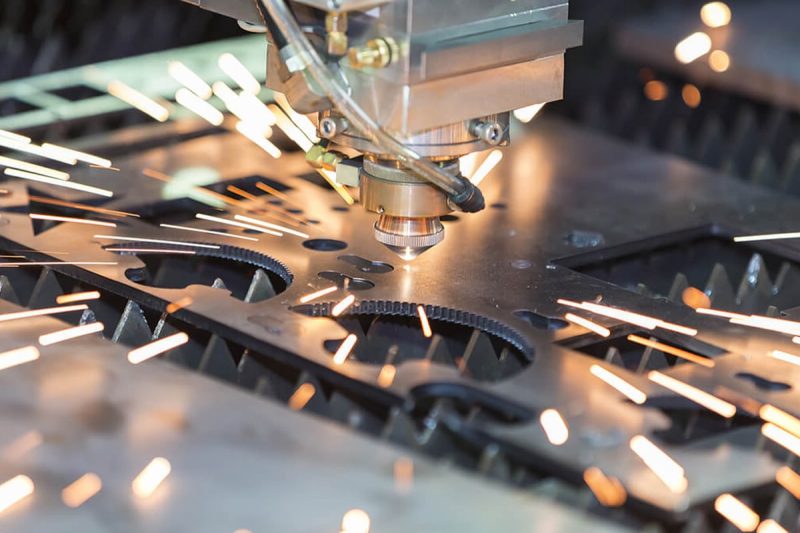

Introducción al corte por láser de fibra

Máquina de corte por láser de fibra es una herramienta potente que puede realizar cortes planos y biselados con bordes limpios y suaves, adecuada para cortes finos de metal y otros materiales en todos los ámbitos de la vida. Uno de los componentes clave de la máquina de corte por láser de fibra es el generador láser, que puede producir un rayo láser de alta intensidad, que se enfoca sobre la superficie del material a través de una serie de lentes y reflectores, y produce la superficie de corte fundiendo, quemando o evaporando el material.

Comprensión de los materiales reflectantes

Los materiales reflectantes incluyen cobre, aluminio, latón, etc. Estos materiales son altamente reflectantes y pueden hacer que el haz se refleje de nuevo hacia la fuente láser durante el corte láser, lo que puede causar daños al equipo. Además, los materiales reflectantes también afectarán la eficiencia y la calidad del corte.

- Cobre: El cobre tiene una conductividad y reflectividad térmicas extremadamente altas, lo que dificulta la concentración de energía láser en el área de corte. El cobre tiene una baja tasa de absorción de rayos láser, a menudo inferior a 30%, lo que equivale a 70% del láser reflejado, lo que no solo provoca pérdida y desperdicio de energía, sino que también daña fácilmente los componentes, como cabezales de procesamiento, lentes y generadores láser.

- Aluminio: el aluminio es difícil de manipular durante el corte por láser debido a su alta reflectividad y conductividad térmica. El aluminio puro es más difícil de cortar que los metales a base de hierro debido a su bajo punto de fusión y alta conductividad térmica. El recubrimiento o la aleación pueden mejorar los resultados de corte, la eficiencia y la seguridad.

- Latón: El latón es un tipo de aleación compuesta principalmente de cobre y zinc, pero debido a que contiene zinc, libera humos tóxicos durante el corte y requiere un tratamiento especial. El latón es un material metálico altamente reflectante con una tasa de absorción extremadamente baja para los láseres de longitud de onda comunes. También tiene una buena conductividad térmica. El calor absorbido se propagará rápidamente al área circundante del área de procesamiento, lo que afectará la calidad del procesamiento.

- Acero inoxidable: Aunque la reflectividad del acero inoxidable es menor que la del aluminio y el cobre, el acero inoxidable mostrará propiedades reflectantes después del pulido. Su acabado superficial y la capa de óxido pueden dificultar el corte y causar fácilmente problemas como quemaduras en la chapa.

Desafíos del corte de materiales reflectantes

Al cortar materiales reflectantes, las máquinas de corte por láser de fibra deben superar una serie de desafíos, que incluyen principalmente la reflexión del haz, problemas de disipación de calor, calidad de corte, oxidación y contaminación de la superficie. A continuación, se presenta un análisis detallado de estos desafíos:

Reflexión del haz

Desafío

Materiales reflectantes Los materiales metálicos como el aluminio y el acero inoxidable tienen una alta reflectividad. Reflejarán parte del haz láser de vuelta a la fuente láser, lo que no solo reduce la eficiencia de corte, sino que también causa daños al generador láser, especialmente a la lente láser y al sistema reflector.

Contramedidas

- Utilice recubrimientos especiales para cubrir la superficie de los materiales reflectantes. Estos recubrimientos pueden absorber los rayos láser y reducir su reflexión.

- Elija una máquina de corte por láser de fibra equipada con un sistema de autoprotección, que puede apagar automáticamente la fuente láser cuando se detecta el reflejo del rayo láser para evitar daños en el equipo.

- En comparación con Máquinas de corte por láser de CO2Las máquinas de corte por láser de fibra utilizan fibras ópticas para transmitir rayos láser, reduciendo los complejos sistemas reflectores y reduciendo así el riesgo de reflexión del haz.

Disipación de calor

Desafío

Los materiales con alta conductividad térmica, como el cobre, disiparán el calor rápidamente durante el proceso de corte por láser, lo que dificultará la concentración de la energía del láser en el área de corte y dará como resultado una profundidad de corte insuficiente o una velocidad de corte reducida.

Contramedidas

- Optimice los parámetros de corte por láser, como aumentar la potencia del láser, reducir la velocidad de corte, etc., para garantizar que se concentre suficiente energía láser en el área de corte.

- Utilice gases auxiliares (como nitrógeno, argón, etc.) para cortar. Estos gases no solo pueden ayudar a eliminar el metal fundido, sino que también reducen la conducción de calor hasta cierto punto.

- Precaliente el material antes de cortarlo para reducir la conductividad térmica del material, reducir la pérdida de calor, facilitar la concentración de la energía del láser en el área de corte y mejorar la eficiencia del corte.

- Utilice tecnología láser de pulso corto o pulso ultracorto para reducir la acumulación de calor y mejorar la calidad del corte.

Calidad de corte

Desafío

Debido a sus altas propiedades reflectantes, los materiales reflectantes afectarán la precisión y la calidad del corte hasta cierto punto.

Contramedidas

- Elija una máquina de corte por láser de fibra de alta precisión para mejorar la precisión y la calidad del corte controlando con precisión el enfoque y la trayectoria de movimiento del rayo láser.

- Utilice gas auxiliar y parámetros de corte adecuados durante el proceso de corte.

Oxidación y contaminación de superficies

Desafío

Materiales como el aluminio se oxidan fácilmente para formar compuestos como el óxido de aluminio, que se adherirán a la superficie del material y al filo, afectando el efecto de corte.

Contramedidas

- Trate previamente el material antes de cortarlo para eliminar óxidos e impurezas de la superficie para mejorar el efecto de corte.

- Utilice gas inerte (como nitrógeno) como gas protector durante el proceso de corte para reducir la aparición de reacciones de oxidación.

- Seleccionar parámetros de corte y métodos de proceso con propiedades antioxidantes, como el corte por láser pulsado.

Tecnología y proceso para el corte de materiales reflectantes

Medidas antirreflejo

- Recubrimiento protector: aplicar una capa de recubrimiento antirreflectante sobre la superficie de materiales altamente reflectantes puede reducir significativamente la reflectividad del haz láser, lo que permite que el material absorba más energía láser y, por lo tanto, mejora la eficiencia y los efectos del corte. Este recubrimiento debe tener buenas propiedades, como resistencia a altas temperaturas y resistencia a la corrosión, para garantizar la estabilidad durante el proceso de corte láser.

- Corte del haz: la tecnología de corte del haz interrumpe la trayectoria de la luz antes de que el haz láser se refleje en la fuente láser, lo que puede evitar de manera eficaz daños al generador láser por la luz reflejada. Al instalar una trampa de haz, se puede capturar la luz reflejada para garantizar que la energía del láser actúe principalmente sobre el material y reduzca el daño al equipo causado por la reflexión.

Generadores láser de mayor potencia

- Aumentar la potencia de salida: el uso de un generador láser de mayor potencia es una forma directa de tratar los materiales altamente reflectantes. Una mayor potencia significa una penetración más fuerte y una mayor profundidad de corte, lo que puede superar de manera más eficaz la reflectividad del material.

- Modulación de potencia: Al ajustar dinámicamente la potencia de salida del láser, se puede controlar con precisión según la reflectividad y los requisitos de corte del material. Este ajuste garantiza que la energía del láser se mantenga siempre en el mejor estado durante el proceso de corte, lo que mejora la calidad y la eficiencia del corte.

Modulación de pulso

- Pulso controlado: mediante la tecnología de pulso controlado, un haz láser continuo se puede dividir en una serie de pulsos cortos y fuertes. Este modo de pulso puede reducir la acumulación de calor en el material y evitar que el material se deforme o se derrita debido al sobrecalentamiento, mejorando así la precisión de corte y la calidad del filo.

- Pulso corto: el láser de pulso corto tiene una mayor potencia máxima y una duración más corta, lo que permite calentar y evaporar los materiales más rápidamente y lograr un corte más preciso. Al mismo tiempo, los pulsos cortos también pueden reducir la zona afectada por el calor y proteger la estructura alrededor del material contra daños.

Gas auxiliar

- Oxígeno: Al cortar metales como el acero, el oxígeno como gas auxiliar puede aumentar la velocidad de corte. El oxígeno reacciona químicamente con metales de alta temperatura para producir un efecto exotérmico de oxidación, que acelera aún más el proceso de corte del material.

- Nitrógeno: El nitrógeno es muy útil para cortar materiales que se oxidan fácilmente, como el aluminio. Puede evitar que el material se oxide durante el proceso de corte y mantener el acabado y la precisión del filo. Además, el nitrógeno también puede reducir la emisión de humo y gases nocivos durante el proceso de corte.

- Argón: El argón es adecuado para cortar materiales como el latón. Tiene buena inercia y puede proteger el material de la oxidación durante el proceso de corte. Al mismo tiempo, el argón también puede reducir la generación de humo y gases nocivos durante el corte y mejorar el entorno de trabajo.

En resumen, al adoptar estas tecnologías y procesos avanzados, las máquinas de corte por láser de fibra pueden enfrentar eficazmente los desafíos de corte de materiales reflectantes y mejorar la eficiencia, la precisión y la calidad del corte.

Tecnología avanzada de corte por láser de fibra

Óptica adaptativa

- Ajuste en tiempo real: la tecnología de óptica adaptativa puede monitorear el estado de enfoque del rayo láser en tiempo real y realizar ajustes en tiempo real basados en señales de retroalimentación para garantizar que el rayo láser esté siempre en el estado de enfoque óptimo.

- Enfoque automático: al optimizar el sistema de enfoque, la tecnología de óptica adaptativa puede mejorar significativamente la precisión de enfoque y la densidad de energía del rayo láser, mejorando así la calidad y la eficiencia del corte.

La óptica adaptativa optimiza dinámicamente el enfoque del haz láser ajustando el sistema óptico en tiempo real, lo que garantiza una mejor adaptabilidad a materiales de diferentes espesores o reflejos durante el corte. Este ajuste puede reducir la pérdida de reflexión del haz láser y mejorar la precisión y la eficiencia del corte.

Modelado de haz

- Perfil de haz personalizado: la tecnología de modelado de haz puede personalizar el perfil del rayo láser de acuerdo con diferentes requisitos de corte, optimizando así la distribución de energía del rayo láser y mejorando la eficiencia y la calidad del corte.

- Mejora la utilización de la energía: el rayo láser moldeado puede adaptarse mejor a las características de absorción del material de corte, mejorar la utilización de la energía del láser y reducir el desperdicio de energía.

La tecnología de modelado del haz permite personalizar la forma del haz láser. El haz láser se modela a través de elementos ópticos específicos (como modeladores de haz, microlentes, etc.) para convertirlo de la distribución gaussiana original a la forma deseada (como un círculo, rectángulo, cuadrado, etc.) para adaptarse a diferentes necesidades de corte. Esta tecnología puede mejorar el uso de energía, especialmente al procesar materiales altamente reflectantes, y tiene un efecto significativo, ayudando a mejorar la eficiencia y la calidad del procesamiento.

Monitoreo en tiempo real

- Control de procesos: La tecnología de monitoreo en tiempo real puede obtener varios parámetros en el proceso de corte (como temperatura, velocidad, potencia, etc.) en tiempo real y ajustarlos dinámicamente de acuerdo con los requisitos del proceso preestablecido para garantizar la estabilidad y controlabilidad del proceso de corte.

- Garantía de calidad: a través del monitoreo en tiempo real de los efectos de corte (como ancho de corte, rugosidad, etc.), se pueden descubrir y corregir posibles problemas de calidad a tiempo para garantizar la calidad de los productos cortados.

La tecnología de monitoreo en tiempo real monitorea y controla todo el proceso de corte a través de sensores y sistemas de monitoreo integrados en la máquina de corte por láser de fibra, lo que garantiza el ajuste automático de los parámetros durante el proceso de corte y garantiza la estabilidad de la calidad. Esta tecnología puede evitar operaciones incorrectas, mantener la precisión del corte y mejorar la eficiencia general de la producción.

En resumen, tecnologías avanzadas como la óptica adaptativa, la conformación del haz y el monitoreo en tiempo real se combinan para permitir que las máquinas de corte por láser de fibra brinden mayor precisión, un rendimiento más eficiente y una experiencia operativa más estable al procesar metales reflectantes y otros materiales.

Mejores prácticas para cortar materiales reflectantes

Calibración de máquinas

- Mantenimiento periódico: para garantizar la estabilidad y el funcionamiento eficiente de la máquina de corte por láser, es muy importante limpiar y realizar el mantenimiento de la máquina con regularidad. Esto puede evitar la degradación del rendimiento de corte debido a la acumulación de polvo o contaminantes.

- Alineación óptica: la alineación del sistema óptico determina la precisión del haz láser. Asegurarse de que el haz láser esté enfocado en la posición correcta puede reducir el impacto de los materiales reflectantes durante el proceso de corte y mejorar la precisión y la calidad del corte.

Optimización de parámetros

- Velocidad de corte: Ajustar correctamente la velocidad de corte puede equilibrar la calidad y la eficiencia del corte. Una velocidad demasiado rápida dará como resultado un corte incompleto, mientras que una velocidad demasiado lenta puede generar demasiado calor y afectar la calidad del filo.

- Ajuste de potencia: De acuerdo con la reflectividad y el espesor del material, ajuste la potencia del láser de manera razonable. Los materiales altamente reflectantes generalmente requieren mayor potencia, pero se debe evitar el sobrecalentamiento causado por una potencia excesiva.

Precauciones de seguridad

- Equipo de protección: al cortar materiales reflectantes, asegúrese de que el operador use equipo de protección adecuado, como gafas y guantes, para evitar lesiones causadas por el reflejo del láser.

- Protocolo de seguridad: Cumplir estrictamente el protocolo de seguridad, revisar periódicamente el equipo y asegurarse de que el entorno de trabajo cumpla con los estándares de seguridad pertinentes para evitar fallas y accidentes en el equipo láser.

En conjunto, estas mejores prácticas pueden ayudar a mejorar la eficiencia del corte por láser de materiales reflectantes, mantener la calidad del corte y garantizar la seguridad del operador.

Resumir

Las máquinas de corte por láser de fibra se enfrentan a múltiples desafíos al procesar materiales reflectantes, entre ellos, la alta reflectividad del haz, la pérdida de energía causada por la rápida disipación del calor del material, la dificultad para controlar la calidad del corte y los posibles problemas de oxidación y contaminación en la superficie del material. Para superar estos desafíos, la tecnología de corte por láser de fibra adopta una variedad de estrategias y tecnologías avanzadas.En primer lugar, al aplicar medidas antirreflejos, como aplicar un revestimiento protector sobre la superficie del material o utilizar tecnología de truncamiento del haz, se reduce eficazmente la reflexión del haz y se mejora la eficiencia de absorción de energía. Al mismo tiempo, equipado con un generador láser de mayor potencia, combinado con tecnología de modulación de potencia, puede generar una mayor energía para penetrar el material, mientras que la tecnología de modulación de pulsos optimiza el efecto de corte generando pulsos cortos controlados. Además, la selección del gas auxiliar también es crucial. El oxígeno se utiliza a menudo para promover las reacciones de oxidación y aumentar las velocidades de corte; el nitrógeno y el argón se utilizan para prevenir la oxidación y proteger la calidad del filo. También se han introducido sistemas ópticos adaptativos en el campo del corte por láser de fibra para ajustar el haz en tiempo real para mejorar la precisión y la estabilidad del enfoque, y la tecnología de modelado del haz mejora aún más la eficiencia y la calidad del corte al personalizar el perfil del haz. En la operación real, es crucial seguir las mejores prácticas, incluida la calibración regular de la máquina para garantizar una alineación óptica precisa, optimizar la velocidad de corte y los ajustes de potencia para obtener los mejores resultados de corte, seguir estrictamente los procedimientos operativos seguros, utilizar el equipo de protección necesario e implementar protocolos de seguridad.En resumen, las máquinas de corte por láser de fibra abordan eficazmente los desafíos de corte de materiales reflectantes y logran operaciones de corte eficientes y de alta calidad mediante el uso integral de medidas antirreflejo, tecnología láser de alta potencia, modulación de pulsos, selección de gas auxiliar y óptica adaptativa avanzada y estrategias de conformación de haz.

Obtenga soluciones láser

Elegir la máquina de corte por láser de fibra adecuada puede ayudar a optimizar el consumo de energía y lograr una alta eficiencia operativa. Trabajar con un proveedor de confianza garantiza el acceso a tecnología avanzada, asesoramiento personalizado y soporte continuo. En AccTek Laser, ofrecemos una amplia gama de equipos de corte por láser diseñados para satisfacer una variedad de necesidades industriales. Nuestros expertos pueden ayudarlo a seleccionar el modelo y la configuración más eficientes energéticamente, teniendo en cuenta factores como el tipo de material, el grosor y el volumen de producción. También ofrecemos características de vanguardia como generadores láser de alta eficiencia, sistemas de enfriamiento inteligentes y software de gestión de energía para maximizar el rendimiento y minimizar el uso de energía. Además, nuestro equipo brinda servicios de mantenimiento periódicos y soporte técnico para mantener su equipo con una eficiencia óptima. Al trabajar con nosotros, puede lograr ahorros de energía significativos, reducir los costos operativos y mejorar sus esfuerzos de sostenibilidad. Si tiene alguna pregunta, comuníquese con nosotros a tiempo. ¡AcccTek Laser se compromete a brindar a cada cliente una solución láser perfecta!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser