Entendiendo la limpieza con láser pulsado

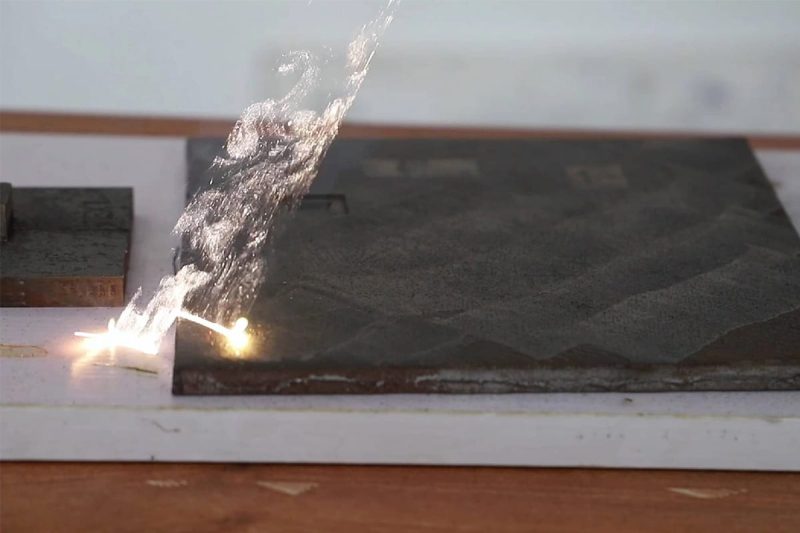

Ablación fototérmica

Mecanismo:

- El pulso láser emite energía que es absorbida por el contaminante, lo que provoca un aumento brusco de la temperatura.

- El material sufre descomposición térmica o evaporación, separándose del sustrato.

- La transferencia mínima de energía al sustrato garantiza que el material subyacente permanezca inalterado.

Aplicaciones:

- Eficaz para eliminar óxido, óxidos y recubrimientos orgánicos.

- Adecuado para aplicaciones donde los sustratos sensibles al calor necesitan protección.

Estrategias de optimización:

- Utilice longitudes de onda láser que sean altamente absorbidas por el contaminante y mínimamente por el sustrato.

- Ajuste la duración del pulso para garantizar un calentamiento eficiente sin difusión excesiva del calor.

- Implementar medidas de enfriamiento para evitar la acumulación térmica.

Ablación fotomecánica

Mecanismo:

- El pulso láser induce un calentamiento rápido, provocando que el contaminante se expanda abruptamente.

- La expansión repentina genera tensiones mecánicas u ondas de choque dentro de la capa contaminante.

- Esta tensión fractura o levanta el contaminante del sustrato.

Aplicaciones:

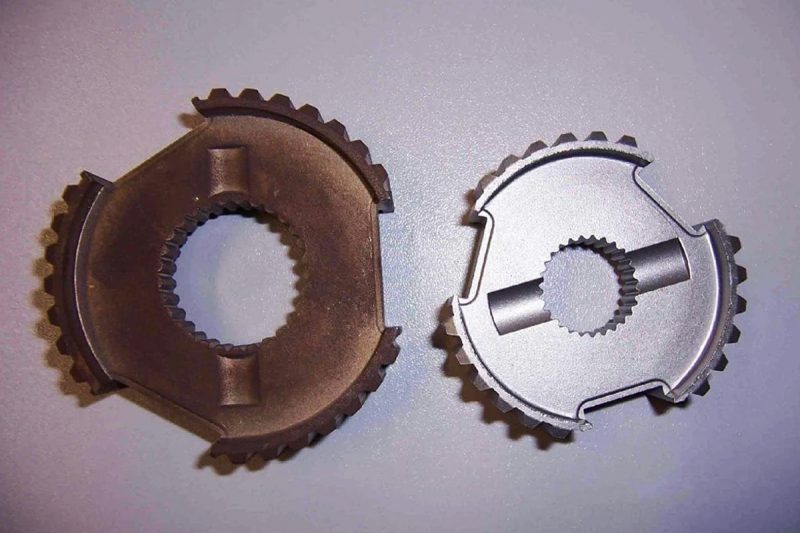

- Ideal para eliminar contaminantes duros o recubrimientos de sustratos duraderos.

- Se utiliza en aplicaciones que requieren una transferencia de calor mínima al sustrato.

Estrategias de optimización:

- Utilice pulsos de alta intensidad para generar suficiente estrés mecánico.

- Opte por duraciones de pulso ultracortas (picosegundos o femtosegundos) para maximizar el efecto fotomecánico.

- Adapte la intensidad del láser para que coincida con las propiedades mecánicas del contaminante y el sustrato.

Ablación fotoquímica

La ablación fotoquímica implica la interacción directa entre los fotones del láser y los enlaces químicos de las moléculas contaminantes. Los fotones de alta energía rompen estos enlaces, lo que da lugar a la formación de compuestos volátiles que se eliminan de la superficie.

Mecanismo:

- Los fotones láser, particularmente en el rango ultravioleta (UV), proporcionan suficiente energía para disociar los enlaces químicos en el contaminante.

- Las reacciones químicas resultantes producen subproductos gaseosos o fácilmente eliminables.

- A diferencia de los mecanismos fototérmicos y fotomecánicos, la ablación fotoquímica minimiza los efectos del calor.

Aplicaciones:

- Adecuado para tareas de limpieza delicadas, como eliminar películas finas, residuos orgánicos o recubrimientos sensibles.

- Se utiliza frecuentemente en industrias como la electrónica, la restauración del patrimonio cultural y la fabricación de precisión.

Estrategias de optimización:

- Utilice láseres de longitud de onda corta (por ejemplo, láseres UV) para lograr una alta energía de fotones para la disociación de enlaces.

- Adapte los parámetros del láser a la composición química del contaminante.

- Evite el exceso de energía que pueda alterar químicamente el sustrato.

Sinergia entre mecanismos de ablación

- Fototérmico y fotomecánico: el calentamiento rápido puede aumentar el estrés mecánico, amplificando el efecto fotomecánico.

- Fototérmico y fotoquímico: Las temperaturas elevadas pueden acelerar las reacciones fotoquímicas, mejorando la eficiencia.

- Fotomecánico y fotoquímico: la combinación de fuerzas mecánicas y reacciones de ruptura de enlaces pueden abordar contaminantes complejos.

Parámetros críticos en la limpieza con láser pulsado

Duración del pulso

La duración del pulso se refiere al tiempo durante el cual el láser emite energía en un solo pulso. Afecta significativamente los efectos térmicos y mecánicos sobre el contaminante y el sustrato.

Duraciones de pulso cortas:

- Genera una alta potencia máxima, ideal para descomponer contaminantes con una difusión térmica mínima.

- Reducen el riesgo de daños por calor al sustrato, lo que los hace adecuados para aplicaciones delicadas.

- Los láseres de picosegundos y femtosegundos son especialmente eficaces para una limpieza precisa.

Duraciones de pulso más largas:

- Proporcionar más energía térmica, lo que puede ayudar a eliminar contaminantes espesos o fuertemente adheridos.

- Puede provocar acumulación de calor y daños en el sustrato si no se controla con cuidado.

Mejoramiento:

- Adapte la duración del pulso a las propiedades térmicas del contaminante y del sustrato.

- Utilice pulsos ultracortos para aplicaciones que requieran efectos de calor mínimos, como la limpieza de superficies sensibles.

Energía de pulso

Energía de pulso más alta:

- Puede eliminar contaminantes de forma más efectiva al suministrar suficiente energía para la ablación.

- Puede causar daños al sustrato o eliminación excesiva de material si la energía excede el umbral de daño.

Energía de pulso más baja:

- Proporciona una limpieza más controlada, reduciendo el riesgo de daños al sustrato.

- Es posible que se requieran varias pasadas para lograr una limpieza exhaustiva, lo que afecta la eficiencia.

Mejoramiento:

- Experimente con la energía mínima requerida para la eliminación efectiva de contaminantes sin afectar el sustrato.

- Ajuste los niveles de energía en función del espesor y la fuerza de adhesión del contaminante.

Tasa de repetición

Altas tasas de repetición:

- Aumente la velocidad de limpieza suministrando más pulsos en un tiempo determinado.

- Esto puede provocar acumulación de calor, especialmente si el material no se enfría lo suficiente entre pulsos.

Bajas tasas de repetición:

- Deje que la superficie se enfríe entre pulsos, minimizando los efectos térmicos.

- Esto puede resultar en velocidades de limpieza más lentas, pero proporciona un mejor control sobre sustratos sensibles al calor.

Mejoramiento:

- Seleccione una frecuencia de repetición que equilibre la velocidad de limpieza con la gestión térmica.

- Utilice sistemas de enfriamiento o ciclos de limpieza intermitentes con altas tasas de repetición para evitar la acumulación de calor.

Longitud de onda

Longitudes de onda más cortas:

- Proporcionan alta energía de fotones, lo que los hace adecuados para la ablación fotoquímica.

- Ideal para eliminar contaminantes orgánicos y limpiar superficies delicadas.

Longitudes de onda más largas:

- Más eficaz para la ablación fototérmica y fotomecánica.

- Se utiliza comúnmente para limpiar metales, óxidos y recubrimientos industriales.

Mejoramiento:

- Adapte la longitud de onda del láser a las propiedades de absorción del contaminante mientras minimiza la absorción por parte del sustrato.

- Utilice sistemas láser sintonizables para aplicaciones que involucren múltiples tipos de contaminantes.

Perfil de la viga

Haz gaussiano:

- Presenta una intensidad máxima en el centro y una caída gradual hacia los bordes.

- Adecuado para aplicaciones que requieren una limpieza concentrada en áreas pequeñas.

Viga de sombrero de copa:

- Proporciona una intensidad uniforme en toda la sección transversal del haz.

- Ideal para limpiar áreas grandes o superficies con requerimientos de energía constantes.

Mejoramiento:

- Utilice ópticas de modelado de haz para lograr el perfil de haz deseado para aplicaciones específicas.

- Asegúrese de la alineación y la estabilidad del haz para evitar resultados de limpieza desiguales.

Interacción de parámetros

Estos parámetros críticos (duración del pulso, energía del pulso, frecuencia de repetición, longitud de onda y perfil del haz) no actúan de forma independiente, sino que su interacción define la eficacia y precisión generales del proceso de limpieza.

Por ejemplo:

- Energía del pulso y frecuencia de repetición: una mayor energía combinada con una frecuencia de repetición óptima puede maximizar la velocidad de limpieza sin provocar acumulación de calor.

- Longitud de onda y perfil del haz: una longitud de onda adaptada a las propiedades de absorción del contaminante, combinada con un perfil de haz uniforme, garantiza una limpieza eficiente y consistente.

- Duración del pulso y sensibilidad del sustrato: los pulsos más cortos minimizan los efectos térmicos, lo que es esencial para limpiar sustratos sensibles al calor.

Al ajustar cuidadosamente estos parámetros a los requisitos específicos del material y de la limpieza, la limpieza con láser de pulsos puede lograr resultados superiores en términos de eficiencia, precisión y conservación del sustrato. Un conocimiento profundo de estos parámetros permite a los operadores aprovechar al máximo el potencial de la tecnología de limpieza con láser de pulsos para diversas aplicaciones industriales y delicadas.

Factores que afectan la calidad de la limpieza con láser pulsado

Propiedades materiales

Conductividad térmica

- Impacto en la limpieza: Los materiales con alta conductividad térmica (por ejemplo, metales como el cobre y el aluminio) disipan el calor rápidamente, lo que reduce los efectos térmicos localizados del láser. Esto puede dificultar la obtención de una ablación eficaz, en particular cuando se utilizan mecanismos fototérmicos.

- Optimización: para materiales de alta conductividad, utilice mayor energía de pulso o duraciones de pulso más cortas para concentrar los efectos térmicos y mejorar la eficiencia de la ablación.

Coeficiente de absorción

- Impacto en la limpieza: el coeficiente de absorción determina cuánta energía láser absorbe el material en una longitud de onda específica. Un coeficiente de absorción más alto conduce a una absorción de energía más eficiente, lo que mejora el proceso de limpieza.

- Optimización: Adapte la longitud de onda del láser al espectro de absorción del material para maximizar la absorción de energía. Los materiales con baja absorción pueden requerir un ajuste de la longitud de onda o un tratamiento previo para mejorar la eficiencia de limpieza.

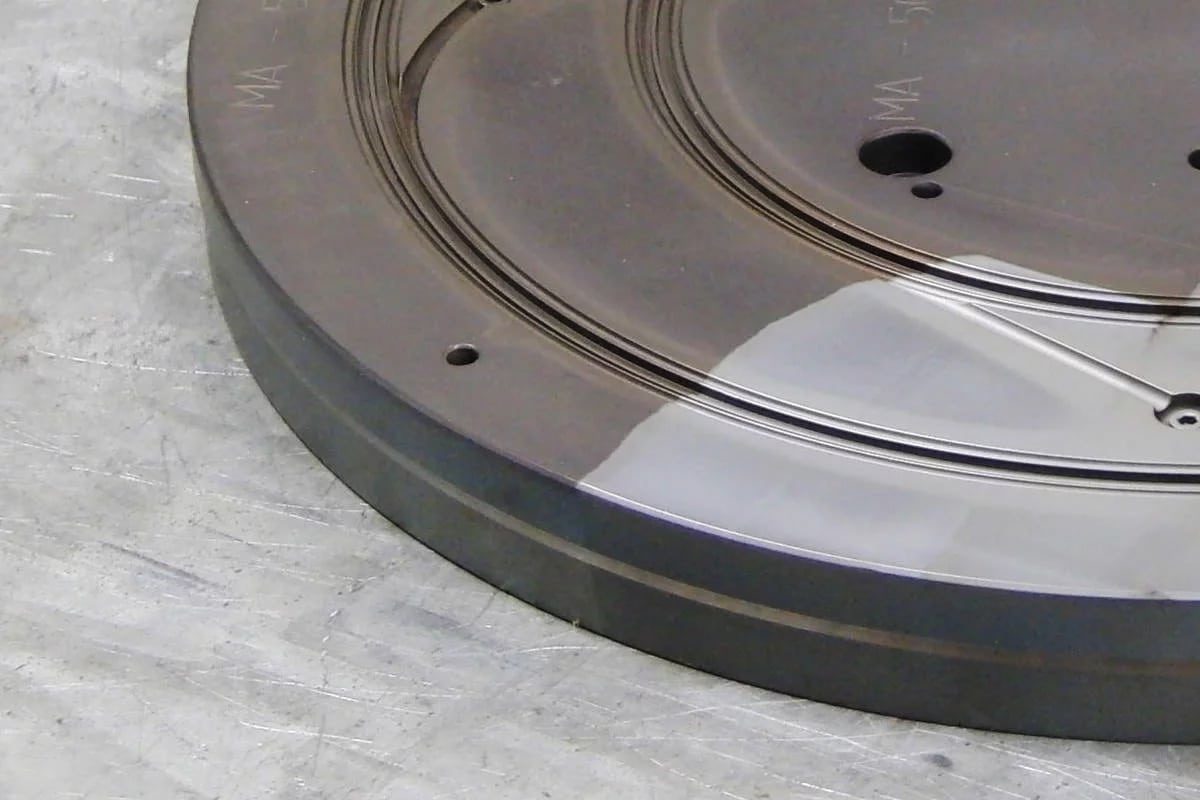

Reflectividad

- Impacto en la limpieza: Los materiales reflectantes (por ejemplo, metales pulidos como acero inoxidable o aluminio) reflejan una parte significativa de la energía del láser, lo que reduce la energía disponible para la limpieza.

- Optimización: utilice revestimientos antirreflejos o ajuste el ángulo del láser para minimizar las pérdidas por reflexión. Utilice longitudes de onda láser que sean mejor absorbidas por el material para contrarrestar la alta reflectividad.

Condiciones ambientales

Temperatura ambiente

- Impacto en la limpieza: Las temperaturas ambientales extremas pueden alterar la respuesta térmica del material y el rendimiento del sistema láser. Las temperaturas altas pueden aumentar el riesgo de daños térmicos no deseados, mientras que las temperaturas bajas pueden afectar la eficiencia del láser.

- Optimización: Mantener una temperatura moderada y estable en el entorno de trabajo para garantizar una respuesta constante del material y un funcionamiento óptimo del láser.

Humedad

- Impacto en la limpieza: Los niveles altos de humedad pueden generar condensación en la superficie del material o en los componentes ópticos, lo que altera el haz láser y reduce la eficiencia de la limpieza. La humedad también puede acelerar la corrosión en determinados materiales, lo que complica el proceso de limpieza.

- Optimización: Trabaje en un entorno controlado con niveles de humedad regulados. Utilice deshumidificadores o equipos de limpieza cerrados para evitar la interferencia de la humedad.

Propiedades contaminantes

Composición química

- Impacto en la limpieza: los distintos contaminantes absorben la energía del láser de forma diferente según su composición química. Por ejemplo, los residuos orgánicos absorben los láseres UV de forma más eficaz, mientras que el óxido y los óxidos responden mejor a los láseres de infrarrojo medio.

- Optimización: seleccione una longitud de onda láser y una energía de pulso adaptadas a la composición química del contaminante para maximizar la eficiencia de limpieza.

Espesor

- Impacto en la limpieza: Los contaminantes más espesos requieren más energía o múltiples pasadas de láser para su eliminación completa, mientras que las capas más delgadas pueden necesitar menos energía para evitar daños al sustrato.

- Optimización: Ajuste la energía del pulso y la frecuencia de repetición para que coincidan con el espesor del contaminante, garantizando una eliminación efectiva sin exposición excesiva del sustrato.

Adherencia al sustrato

- Impacto en la limpieza: Los contaminantes fuertemente adheridos al sustrato pueden requerir mayor energía mecánica o térmica para su eliminación, mientras que los contaminantes débilmente adheridos pueden eliminarse con menor energía.

- Optimización: utilice energía de pulso más alta o técnicas de ablación fotomecánica para contaminantes fuertemente adheridos. Para contaminantes débilmente adheridos, pueden ser suficientes configuraciones de energía más bajas.

Propiedades ópticas

- Impacto en la limpieza: la absorción y reflectividad del contaminante en la longitud de onda del láser influyen en la eficacia con la que absorbe la energía del láser. Los contaminantes altamente reflectantes pueden obstaculizar la eficiencia de la limpieza.

- Optimización: utilice longitudes de onda láser que se alineen con el pico de absorción del contaminante y considere usar recubrimientos absorbentes para mejorar la absorción de energía de los contaminantes reflectantes.

Interacción de factores

- Un material con baja absorción y alta reflectividad en un ambiente húmedo requerirá una selección precisa de la longitud de onda y un control ambiental para lograr una limpieza efectiva.

- Los contaminantes espesos y fuertemente adheridos sobre un sustrato de alta conductividad pueden necesitar una combinación de mayor energía de pulso, duraciones de pulso más cortas y un enfoque óptimo del haz para una eliminación eficiente.

Estrategias para mejorar la calidad de la limpieza con láser pulsado

Selección óptima de parámetros

Duración del pulso

- Pulsos más cortos: utilice pulsos ultracortos (picosegundos o femtosegundos) para minimizar la difusión térmica y evitar daños al sustrato.

- Ajuste específico de la aplicación: ajuste la duración del pulso para que coincida con el tipo de contaminante. Para materiales sensibles al calor, los pulsos más cortos garantizan mejores resultados.

Energía de pulso

- Mayor energía para contaminantes más fuertes: aumente la energía del pulso para contaminantes espesos o fuertemente adheridos para lograr una ablación efectiva.

- Energía controlada para precisión: utilice energía ligeramente superior al umbral de ablación para evitar daños al sustrato y garantizar la eliminación de contaminantes.

Tasa de repetición

- Limpieza más rápida: Las tasas de repetición más altas aumentan la velocidad de limpieza, pero pueden provocar acumulación de calor si no se controlan.

- Equilibrar eficiencia y seguridad: seleccione una velocidad que permita un enfriamiento suficiente entre pulsos para evitar daños térmicos al sustrato.

Selección de longitud de onda

- Compatibilidad material-contaminante: elija una longitud de onda que coincida con las características de absorción del contaminante para una absorción de energía eficiente.

- Sistemas versátiles: utilice láseres con longitudes de onda ajustables para aplicaciones que involucren distintos tipos de contaminantes.

Optimización del perfil de la viga

- Distribución uniforme de la intensidad: utilice perfiles de haz en forma de sombrero de copa para lograr una limpieza uniforme en áreas más grandes.

- Limpieza de precisión: utilice perfiles gaussianos para una limpieza específica de áreas pequeñas o complejas.

- Óptica de modelado: implemente ópticas de modelado del haz para adaptar el perfil del haz a los requisitos específicos de la aplicación.

Sistemas avanzados de monitoreo y control

Monitoreo en tiempo real

- Precisión mejorada: utilice sensores, cámaras o fotodiodos para monitorear la interacción entre el láser y el material en tiempo real.

- Detecte problemas de forma temprana: identifique inmediatamente la limpieza incompleta, el sobrecalentamiento u otros problemas para evitar defectos.

- Registro de datos: recopile datos durante el proceso de limpieza para su análisis y optimización.

Control de retroalimentación

- Ajustes dinámicos: Implemente sistemas de retroalimentación de circuito cerrado para ajustar los parámetros del láser sobre la marcha según el monitoreo en tiempo real.

- Resultados consistentes: mantenga las condiciones óptimas para cada pasada, incluso con variaciones en el espesor del contaminante o las propiedades del material.

- Integración de IA: aproveche los algoritmos de aprendizaje automático para predecir resultados y ajustar parámetros automáticamente.

Preparación de la superficie antes de la limpieza

Prelimpieza mecánica

- Eliminación de escombros: utilice cepillos, aire comprimido o métodos abrasivos suaves para eliminar suciedad suelta, polvo o partículas grandes.

- Interacción láser mejorada: garantiza que el láser interactúe directamente con el contaminante en lugar de con los residuos de la superficie para una limpieza uniforme.

Pretratamiento químico

- Tratamiento selectivo: aplicar productos químicos para suavizar o disolver contaminantes específicos, reduciendo la energía necesaria para la ablación láser.

- Absorción mejorada: utilice recubrimientos absorbentes en superficies reflectantes para mejorar la absorción de energía del láser y minimizar las pérdidas por reflexión.

- Enjuague completo: asegúrese de enjuagar los residuos químicos para evitar interferencias con el proceso de limpieza del láser.

Combinando estrategias para obtener resultados óptimos

- Optimización de parámetros con sistemas de monitoreo: ajuste los parámetros del láser basándose en la retroalimentación en tiempo real para garantizar una limpieza precisa en diferentes contaminantes y superficies.

- Limpieza previa para obtener resultados consistentes: combine técnicas de preparación de superficies con parámetros optimizados para reducir la pérdida de energía y mejorar la eficiencia.

- Tecnología adaptativa: utilice sistemas impulsados por IA para el control adaptativo, lo que permite respuestas dinámicas a los cambios en las propiedades del material o de los contaminantes.

Desafíos y soluciones en la limpieza con láser pulsado

Manejo de los efectos térmicos

Soluciones:

- Optimice la duración y la energía del pulso: utilice duraciones de pulso ultracortas (picosegundos o femtosegundos) para minimizar la difusión del calor. Ajuste la energía del pulso para que se mantenga ligeramente por encima del umbral de ablación, lo que garantiza la eliminación de contaminantes sin sobrecalentar el sustrato.

- Controlar la frecuencia de repetición: seleccione una frecuencia de repetición que permita un tiempo de enfriamiento suficiente entre pulsos. Utilice ciclos de limpieza intermitentes para materiales sensibles al calor a fin de evitar efectos térmicos acumulativos.

- Monitoreo en tiempo real: incorpore sensores térmicos y cámaras infrarrojas para monitorear las temperaturas de las superficies durante la limpieza. Ajuste los parámetros del láser de manera dinámica en función de la información recibida para evitar el sobrecalentamiento.

- Introducir sistemas de enfriamiento: utilice medidas de enfriamiento externas como aire comprimido o boquillas de gas inerte para disipar el calor durante el proceso de limpieza.

Abordar la variabilidad de los materiales

Soluciones:

- Parámetros específicos del material: Adapte los parámetros del láser (como la longitud de onda, la duración del pulso y la energía) para que coincidan con las propiedades térmicas y de absorción del material. Por ejemplo, las longitudes de onda más cortas son mejores para materiales altamente reflectantes como los metales.

- Estrategias de limpieza en capas: para contaminantes en capas, utilice un enfoque de múltiples pasadas con niveles de energía que aumenten gradualmente para eliminar capas sin dañar el sustrato.

- Sistemas láser ajustables: utilice láseres con longitudes de onda ajustables para adaptarse a una gama más amplia de materiales. Esta flexibilidad permite una limpieza precisa de materiales mixtos o superficies con propiedades variables.

- Pruebas previas: Realice pruebas específicas del material antes del proceso de limpieza para determinar los parámetros óptimos para cada sustrato y tipo de contaminante.

Garantizar la coherencia

Soluciones:

- Optimización del perfil del haz: asegúrese de que el perfil del haz sea uniforme (por ejemplo, en forma de sombrero de copa) para lograr una distribución uniforme de la energía en toda el área de limpieza. Utilice ópticas que moldeen el haz para mantener la uniformidad, especialmente en superficies grandes o complejas.

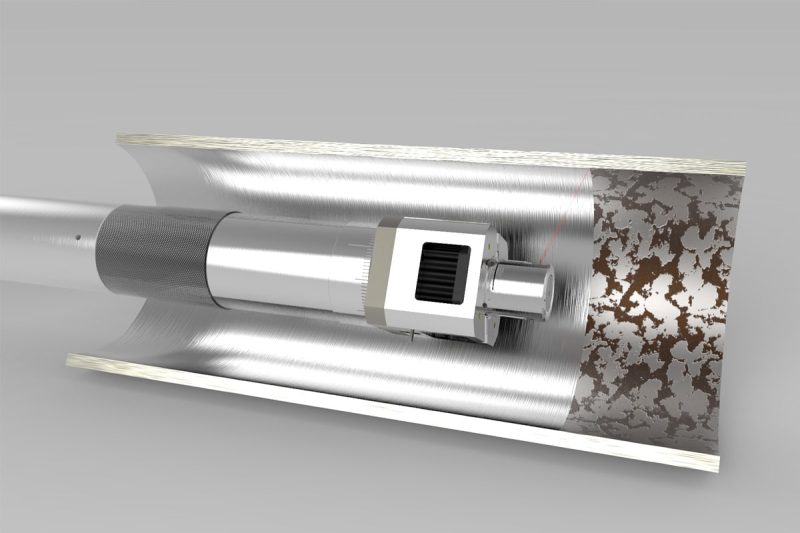

- Sistemas automatizados: integre sistemas de escaneo automatizados, como escáneres galvanométricos o brazos robóticos, para mantener un movimiento láser preciso y constante. Esto garantiza una limpieza uniforme en toda la superficie.

- Retroalimentación y ajustes en tiempo real: utilice sistemas de monitoreo avanzados para detectar inconsistencias en la limpieza. Utilice el control de retroalimentación para ajustar los parámetros de manera dinámica y mantener una calidad constante.

- Entorno controlado: Realice la limpieza en un entorno estable con temperatura y humedad controladas para minimizar los factores externos que afectan el proceso. Los espacios de trabajo cerrados pueden reducir el impacto de la variabilidad ambiental.

Enfoque holístico para superar los desafíos

- Ajuste dinámico de parámetros: Los sistemas de monitoreo en tiempo real combinados con controles adaptativos garantizan que se gestionen los efectos térmicos, se aborde la variabilidad del material y se mantenga la consistencia.

- Capacitación de los operadores: asegúrese de que los operadores estén bien capacitados en el uso de los sistemas de limpieza láser y comprendan los requisitos específicos de los materiales. Los operadores capacitados pueden identificar y corregir posibles problemas rápidamente.

- Mantenimiento regular del equipo: Realice el mantenimiento periódico de los sistemas láser y las ópticas asociadas para garantizar un rendimiento y una calidad del haz constantes.

Consideraciones medioambientales y de seguridad en la limpieza con láser de pulso

Extracción de humos

Soluciones:

- Instalar sistemas de extracción de humos: Utilice extractores de humos de alta eficiencia con filtros HEPA y de carbón activado para capturar y neutralizar partículas y gases dañinos.

- Ubicación de las unidades de extracción: Coloque las unidades de extracción de humos cerca del área de limpieza para garantizar la captura efectiva de los contaminantes del aire.

- Ventilación: Asegúrese de que el espacio de trabajo tenga ventilación adecuada para evitar la acumulación de humos peligrosos, especialmente en entornos cerrados.

- Mantenimiento regular: Mantenga y reemplace los filtros regularmente para garantizar la eficiencia continua del sistema de extracción de humos.

Equipo de protección

Soluciones:

- Gafas de seguridad para láser: utilice gafas de seguridad para láser diseñadas para la longitud de onda específica del láser que se utiliza para protegerse contra la radiación láser directa o reflejada.

- Protección respiratoria: Proporcionar a los operadores respiradores o máscaras adecuados, especialmente en entornos con extracción de humos insuficiente.

- Ropa protectora: equipe a los operadores con guantes, protectores faciales y ropa resistente al fuego para protegerse contra los residuos expulsados y la exposición accidental al rayo láser.

- Recintos de seguridad: siempre que sea posible, realice la limpieza con láser dentro de un sistema completamente cerrado para minimizar la exposición a la radiación y los humos.

- Capacitación: Capacitar a los operadores sobre el uso correcto del equipo de protección y el manejo seguro de los sistemas de limpieza láser.

Cumplimiento de la normativa

Soluciones:

- Normas de seguridad láser: siga las pautas como las que se describen en la norma ISO 11553 para la seguridad láser. Asegúrese de que la clasificación del sistema láser sea adecuada para la aplicación y la configuración del espacio de trabajo.

- Normas sobre emisión de humos: Cumplir con las normas ambientales relativas a la calidad del aire, como los niveles de emisión permitidos de partículas y sustancias tóxicas.

- Certificación del operador: asegúrese de que los operadores estén certificados o capacitados de acuerdo con los estándares de seguridad aplicables, como los requisitos de OSHA en los EE. UU. o estándares locales equivalentes.

- Gestión de residuos: Deseche adecuadamente los contaminantes, filtros y otros productos de desecho recolectados de acuerdo con las regulaciones de eliminación de residuos peligrosos.

- Auditorías periódicas: Realizar auditorías periódicas de prácticas de seguridad, equipos y controles ambientales para garantizar el cumplimiento continuo de las regulaciones.

Resumen

Obtenga soluciones de limpieza láser

La ablación fotoquímica implica la interacción directa entre los fotones del láser y los enlaces químicos de las moléculas contaminantes. Los fotones de alta energía rompen estos enlaces, lo que da lugar a la formación de compuestos volátiles que se eliminan de la superficie.

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.