¿Cómo mejorar la calidad del corte por láser?

Máquina de corte por láser es cada vez más popular en el campo industrial debido a su alta precisión, buena calidad superficial, bajo ruido de procesamiento y rápida velocidad de corte. El principio básico del corte por láser es la interacción entre el láser y la materia. Esta interacción involucra muchos fenómenos como la absorción, reflexión, refracción, conversión de energía y transmisión del material a la luz láser, así como el estado del material y la composición del gas circundante. Esta serie de procesos hace que los factores que afectan la calidad del corte por láser sean muy complicados.

Además de los materiales procesados, otros factores que afectan la calidad del corte por láser incluyen las características del haz, la velocidad de corte, la potencia del láser, la altura de la boquilla, la posición del foco, el gas auxiliar, etc. Entonces, ¿cómo mejorar la calidad del corte por láser? problema que debe ser considerado integralmente.

Tabla de contenido

El material de lámina adecuado puede mejorar la calidad del corte por láser

Diferentes materiales tienen diferentes efectos sobre ellos. Si algún material es adecuado para el corte por láser depende de la interacción del material con la longitud de onda y la energía del láser. Diferentes materiales producen diferentes capacidades de corte, velocidades de corte y calidades de corte. Por lo tanto, para mejorar la calidad del corte por láser, se debe prestar atención a los siguientes factores en la selección de placas.

El grosor de una hoja

La misma máquina de corte por láser puede lograr diferentes efectos de corte al cortar materiales de diferentes espesores. Cada máquina tiene un espesor de corte máximo, un espesor de corte normal y un espesor de corte de alta velocidad. Solo asegurándose de que el grosor de la placa esté dentro del rango razonable que la máquina de corte por láser puede cortar, se puede obtener una mayor calidad de corte. Por el contrario, cuando el material excede el espesor de corte aplicable, la calidad del corte se deteriorará.

Tipo de hoja

cuando lo mismo máquina de corte por láser Corta diferentes materiales con el mismo espesor, el efecto de corte obtenido es diferente. Por ejemplo, cuando la misma máquina de corte por láser de 2000 W corta acero al carbono de 10 mm, no solo la calidad del corte es alta, sino que también la velocidad de corte es rápida. Sin embargo, si se corta acero inoxidable de 10 mm, aparecerán problemas como rebabas y escoria. Por lo tanto, si desea obtener efectos de corte por láser de alta calidad, debe asegurarse de que el tipo de material coincida con la potencia de la máquina de corte por láser.

Calidad de hoja

El óxido, el revestimiento, la pintura, etc. en la superficie del material suelen tener un impacto negativo en el corte por láser. En este momento, si desea mejorar la calidad del corte por láser, primero debe limpiar la superficie del material y luego cortar la superficie después de la limpieza. Una superficie de material plana y lisa contribuirá a una mejor calidad de corte.

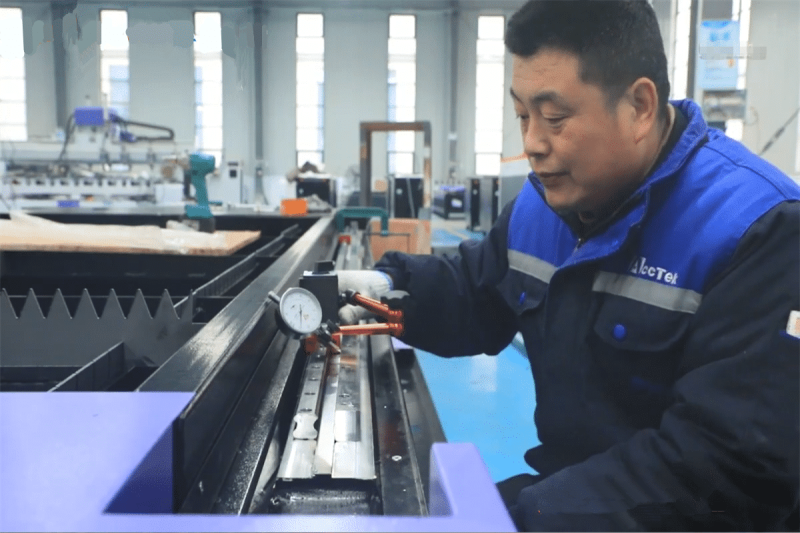

La máquina de corte por láser de alta calidad puede mejorar la calidad del corte por láser

La máquina de corte por láser se utiliza como herramienta para cortar placas y su calidad afectará directamente la calidad de corte de la pieza de trabajo. Las máquinas ensambladas con componentes de alta gama no solo tienen una mayor calidad de corte, sino que también tienen una velocidad de corte más rápida y una vida útil más prolongada. Si los usuarios quieren mejorar la calidad del corte por láser, deben elegir una máquina de alta calidad y equiparla con piezas que coincidan con el material de corte.

Generador láser

El generador láser es el "corazón" de la máquina de corte por láser, y la calidad del generador láser afectará en cierta medida la calidad final del corte por láser. Hay muchas marcas confiables de generadores láser en el mercado, como IPG, Raycus, Max, JPT, etc. Al elegir una máquina de corte por láser, debe elegir un generador láser con un rendimiento estable y una vida útil prolongada para controlar mejor la calidad. de corte por láser.

Potencia láser

La potencia del láser representa la capacidad de corte de la máquina de corte por láser, y cuanto mayor sea la potencia del láser, por lo general significa que mayor será la capacidad de corte de la máquina. Los materiales del mismo espesor pero de diferentes tipos pueden requerir diferentes potencias de láser para cortar de manera efectiva. Incluso para el mismo material metálico, diferentes espesores requieren diferentes potencias de láser. Por ejemplo, una máquina de corte por láser de 2000 W puede cortar acero al carbono de 14 mm y acero inoxidable de 6 mm, y si corta acero inoxidable de 14 mm, debe elegir una máquina de corte por láser de 6000 W para obtener una mejor calidad de corte. La potencia láser correcta no solo puede ayudar a los usuarios a ahorrar costos, sino también garantizar una mayor calidad de corte.

Boquilla

La función de la boquilla es controlar el área de inyección del gas auxiliar para controlar la calidad del corte por láser. Por lo tanto, la estructura, el tamaño y la altura de la boquilla afectarán la calidad de corte final. Diferentes espesores de corte son adecuados para diferentes diámetros de boquilla. Por ejemplo, la boquilla Φ1.2 es adecuada para placas de acero inoxidable de 1-6 mm. La boquilla Φ2.0 es adecuada para placas de acero inoxidable de 6-10 mm. Si la parte de la boquilla está dañada, provocará un flujo de aire desigual y afectará la calidad del corte. Por lo tanto, es necesario prestar atención a la calidad de la boquilla y, cuando está dañada, la boquilla debe reemplazarse a tiempo.

El funcionamiento adecuado de la máquina mejora la calidad del corte por láser

La calidad del corte por láser se ve afectada por muchos factores, entre los cuales el correcto funcionamiento de la máquina juega un papel importante para mejorar la calidad del corte. Estas operaciones incluyen preparativos previos al corte y ajustes de parámetros durante el corte. Los usuarios deben analizar según la situación de corte específica, ajustar los parámetros y verificar las piezas de la máquina para lograr la mejor calidad de corte por láser.

Fijación de materiales

Al colocar la placa, es necesario verificar el nivel de la máquina herramienta y si la placa de acero está plana. Asegúrese de que la pizarra no esté inclinada sobre la superficie de trabajo y que no haya otras obstrucciones.

Capacitación de los operadores

Después de recibir la máquina de corte por láser, el usuario primero debe leer detenidamente el manual de instrucciones de la máquina para comprender el proceso de funcionamiento normal de la máquina. Si es necesario, los operadores pertinentes pueden recibir capacitación profesional antes de operar la máquina. Los operadores aprenden cómo configurar, operar y mantener correctamente el equipo durante los cursos de capacitación. A través de la capacitación, se reducirá y evitará el problema de la mala calidad de corte causado por errores de operación, y se mejorará la calidad del corte por láser.

Velocidad cortante

La velocidad de corte juega un papel importante en la calidad del corte, la velocidad de corte óptima puede producir una superficie de corte suave y eliminar la escoria del fondo. Si la velocidad de corte es demasiado rápida, es posible que la placa no se corte por completo, lo que generará chispas y escoria en la mitad inferior, e incluso dañará la lente. Si la velocidad de corte es demasiado lenta, puede provocar un derretimiento excesivo, ensanchamiento de la ranura, expansión de la zona afectada por el calor e incluso la quema de la pieza de trabajo. Por lo tanto, la calidad del corte por láser se puede mejorar ajustando la mejor velocidad de corte.

Posición de enfoque

El punto enfocado del rayo láser tiene la mayor densidad de energía. Cuanto más pequeña sea la mancha, mejor será el efecto de corte. La posición de enfoque del rayo láser afecta directamente la calidad del corte por láser, incluido el tamaño de la ranura, la rugosidad de la ranura y la conicidad. Antes de operar una máquina de corte por láser, los usuarios deben asegurarse de que el rayo láser esté enfocado en la posición correcta. Para el corte por láser de acero al carbono, la posición de enfoque está en la superficie de la pieza de trabajo, cuanto más gruesa sea la pieza de trabajo, mayor será la posición de enfoque. Para el corte por láser de acero inoxidable, la posición de enfoque está debajo de la superficie de la pieza de trabajo, y cuanto más gruesa sea la pieza de trabajo, más baja será la posición de enfoque. Además, se puede realizar una prueba de enfoque antes de cortar para verificar si la posición de enfoque del láser se cambia y ajustar de acuerdo con el cambio de enfoque del láser.

Optimización de parámetros láser

- Ajuste de parámetros para placas con diferentes espesores: Al cortar con láser las esquinas de placas de acero delgadas, el sobrecalentamiento del láser producirá esquinas derretidas. En este momento, las esquinas afiladas se pueden modificar a esquinas redondeadas aceptables, para mantener el corte por láser de alta velocidad y lograr una mejor calidad de corte y ahorrar tiempo de corte. Cuando se cortan placas más gruesas con láser, para obtener una mejor calidad de corte, se puede dibujar una línea de transición al principio y al final del corte, llamada línea de salida. Cabe señalar que la conexión entre el hilo conductor y la ranura debe adoptar una transición de arco circular. El ajuste razonable del espacio entre las piezas de acuerdo con el grosor de la placa puede evitar la influencia térmica, mejorar la calidad del corte por láser y evitar daños a las piezas.

- Ancho de corte: en términos generales, el ancho de corte no afecta la calidad del corte. Solo cuando se forma un contorno particularmente preciso dentro de la pieza de trabajo, el ancho de corte tiene un impacto importante, porque el ancho de corte determina el diámetro interior mínimo del contorno. A medida que aumenta el grosor de la hoja, también aumenta el ancho de corte. Por lo tanto, para garantizar la misma alta precisión, sin importar cuán grande sea el ancho de la incisión, la pieza de trabajo debe ser constante en el área de procesamiento de la máquina de corte por láser.

- Potencia del láser: si la potencia de salida del láser es insuficiente, habrá problemas de calidad con las rebabas de corte. En este momento, debe verificar si el generador láser funciona normalmente. Si es normal, observe si el valor de salida del botón de control del láser es correcto y necesita ser ajustado.

Selección de gas auxiliar

El gas auxiliar puede ayudar al rayo láser a cortar mejor la pieza de trabajo y, al mismo tiempo, eliminar rápidamente la escoria, lo que también juega un papel importante en la mejora de la calidad del corte por láser. Tanto el tipo de gas como el nivel de presión afectan la rugosidad de los bordes y la formación de rebabas. Los gases comúnmente utilizados en el corte por láser son oxígeno, nitrógeno y aire, y diferentes gases auxiliares tienen diferentes efectos.

- El corte por aire es el método de menor costo, pero la superficie de corte de metal puede producir rebabas y, a medida que aumenta el grosor de la hoja de metal, las rebabas serán más evidentes. Además, la superficie de corte de metal se ennegrecerá y la calidad de la pieza de trabajo será deficiente. Para obtener una mayor calidad de corte con corte por aire, es necesario elegir una máquina de corte por láser de alta potencia. Por ejemplo, una máquina de corte por láser de 12000 W puede cortar acero al carbono por debajo de 10 mm por aire y aún así tener una buena calidad de corte. Para asegurar la calidad del corte y evitar cualquier daño al generador láser al cortar con aire, el aire comprimido debe ser puro y constante.

- Corte con oxígeno: el oxígeno se usa a menudo para cortar acero al carbono grueso, porque la reacción química entre el elemento hierro y el oxígeno ayuda al metal a absorber el calor y promover su fusión, lo que puede mejorar la capacidad de corte. Pero el corte con oxígeno aumenta el riesgo de oxidación del material. En general, el oxígeno se usa para asistir el corte de placas de acero al carbono, el punzonado a baja presión y el corte a baja presión.

- Corte con nitrógeno: cuando se usa nitrógeno como gas auxiliar de la máquina de corte por láser de metal, el nitrógeno formará una atmósfera protectora alrededor del metal fundido para evitar que el material se oxide, lo que garantiza la calidad de la pieza de trabajo. Generalmente, el gas nitrógeno se utiliza para cortar acero inoxidable, chapa galvanizada, aluminio, aleaciones de aluminio, latón y otros materiales, mediante perforación a baja presión y corte a alta presión. Al cortar con nitrógeno, el cambio de flujo de gas tiene una gran influencia en el rendimiento de corte. Para obtener una buena calidad de corte, el flujo de gas debe ser suficiente y constante.

Control de gas auxiliar

La presión del gas auxiliar afectará el efecto de soplado de escoria, lo que afectará la calidad final del corte por láser. Diferentes materiales metálicos requieren diferentes presiones de gas óptimas. Si la presión del aire es demasiado baja, el material fundido no se puede expulsar a tiempo y se adherirá a la parte posterior del borde de corte. Si la presión del gas es demasiado alta, debilitará la capacidad de corte del rayo láser, haciendo que la costura de corte sea más grande y áspera. Por lo tanto, es necesario establecer diferentes presiones de aire al cortar diferentes materiales para obtener mejores resultados de corte por láser.

Corte de prueba y creación de prototipos

Antes de la producción en masa de piezas de trabajo, el corte de prueba de placas puede reducir efectivamente la tasa de desperdicio de piezas de trabajo. El prototipado se realiza a través del software de control de la máquina de corte por láser, luego se prueba el prototipo para asegurar que cumple con los requisitos de calidad de corte y se realizan los ajustes necesarios. La creación de prototipos puede ayudar a los usuarios a identificar fallas de diseño y problemas funcionales antes de invertir en la producción en masa, ahorrando mucho dinero y recursos.

Reducir la reflexión trasera

Los reflejos traseros excesivos pueden calentar la boquilla y el cabezal de corte a niveles críticos, afectando la calidad del corte e incluso causando daños a la pieza de trabajo. Por lo tanto, cuando se realiza un corte por láser, es necesario evitar un reflejo posterior excesivo midiendo el reflejo y optimizando el proceso. Cuando el reflejo posterior es demasiado alto, se puede reducir la velocidad de alimentación del cabezal de corte.

Monitoreo y control de calidad en tiempo real

A través del sistema de monitoreo en tiempo real de la máquina de corte por láser, se puede prestar atención de manera efectiva a la calidad del corte por láser y los parámetros se pueden ajustar para obtener el mejor efecto de corte.

El mantenimiento regular de la máquina mejora la calidad del corte por láser

Como equipo de corte CNC de alta precisión, la máquina de corte por láser solo puede mantener capacidades de corte de alta eficiencia y alta calidad durante el uso a largo plazo solo mediante un buen mantenimiento diario. Y el mantenimiento correcto también puede reducir el costo de mantenimiento de la máquina y prolongar la vida útil de la máquina.

Mantenimiento de lentes

El mantenimiento de la lente de la máquina de corte por láser es muy importante, y una lente limpia es fundamental para garantizar la calidad del haz. La lente de la máquina de corte por láser se contamina fácilmente con humo y polvo. Se recomienda comprobar la limpieza de la lente todos los días antes de empezar a trabajar. Si se encuentra polvo en la lente, debe limpiarse a tiempo y la máquina solo se puede iniciar después de asegurarse de que la lente esté limpia. Cuando utilice la lente, tenga cuidado de no tocar directamente con las manos la superficie de la lente de enfoque, la lente protectora, el cabezal QBH y otros componentes ópticos para evitar rayar o corroer la lente.

Mantenimiento de Boquillas

La coaxialidad entre el centro del orificio de salida de la boquilla y el rayo láser es un factor clave que afecta la calidad del corte. Si la boquilla se deforma o se derrite, afectará directamente al coaxial. La forma y la precisión dimensional de la boquilla son muy altas, por lo que se debe tener cuidado para mantener la boquilla para evitar la deformación causada por la colisión.

Mantenimiento de enfriadores

El enfriador se utiliza como equipo de enfriamiento de la máquina de corte por láser para garantizar el funcionamiento normal de la máquina a una temperatura constante. Preste atención a la temperatura del agua cuando la máquina funcione durante mucho tiempo, se recomienda mantener la temperatura del agua por debajo de los 35°C. Para evitar que el agua en circulación se congele al utilizar el máquina de corte por láser de fibra en invierno, se puede agregar anticongelante. El agua dentro del enfriador de la máquina de corte por láser debe reemplazarse regularmente. Porque el uso a largo plazo es fácil de escalar, lo que afecta el efecto de enfriamiento. Generalmente, el enfriador se limpia 1 o 2 veces al mes y se reemplaza el agua de circulación interna. Use agua destilada sin impurezas, como agua pura o agua mineral, y tenga cuidado de no usar agua del grifo.

Mantenimiento ferroviario

El marco del riel de la máquina de corte por láser debe limpiarse regularmente para eliminar el polvo y otros desechos para garantizar que el equipo pueda mantener un buen efecto de corte. Los estantes deben limpiarse y lubricarse con frecuencia para garantizar que la lubricación esté libre de residuos. Además, la correa de acero debe revisarse con frecuencia para asegurarse de que esté apretada.

Verifique los parámetros de la máquina

Verifique algunos parámetros de la máquina cada seis meses, como la rectitud de la pista y la verticalidad de la máquina. Si se encuentra alguna anomalía, realice el mantenimiento y ajuste a tiempo, de lo contrario, el efecto de corte se verá afectado.

Comprobar el sistema de escape

Un buen sistema de escape láser ayudará a reducir los humos y el polvo y creará un entorno de trabajo seguro. Contar con un sistema como este puede mejorar la calidad del corte por láser al mismo tiempo que reduce los residuos de humo en la pieza de trabajo y la necesidad de limpiar el interior del sistema láser. Por lo tanto, debe verificar que el sistema de escape no tenga obstrucciones. Además, debe verificar que los ventiladores de ventilación funcionen correctamente.

Resumir

La calidad del corte por láser se ve afectada por muchos factores. En primer lugar, la configuración incorrecta de los parámetros afectará el efecto de corte, como la potencia del láser, la velocidad de corte, la presión del aire, etc. Además, a veces pueden ocurrir problemas incluso cuando los parámetros se configuran correctamente. Esto generalmente se debe a que el gas no es lo suficientemente puro o las boquillas y las lentes están contaminadas o dañadas. Por lo tanto, los usuarios deben verificar si la boquilla y el cabezal del láser funcionan correctamente antes de cortar y luego establecer los parámetros apropiados. El usuario debe analizar la causa de acuerdo con el efecto de corte por láser específico, ajustar los parámetros y verificar las piezas de la máquina para lograr la mejor calidad de corte por láser. Seguir Láser AccTek para obtener más información sobre el corte por láser.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser