Consideraciones de diseño para el corte por láser

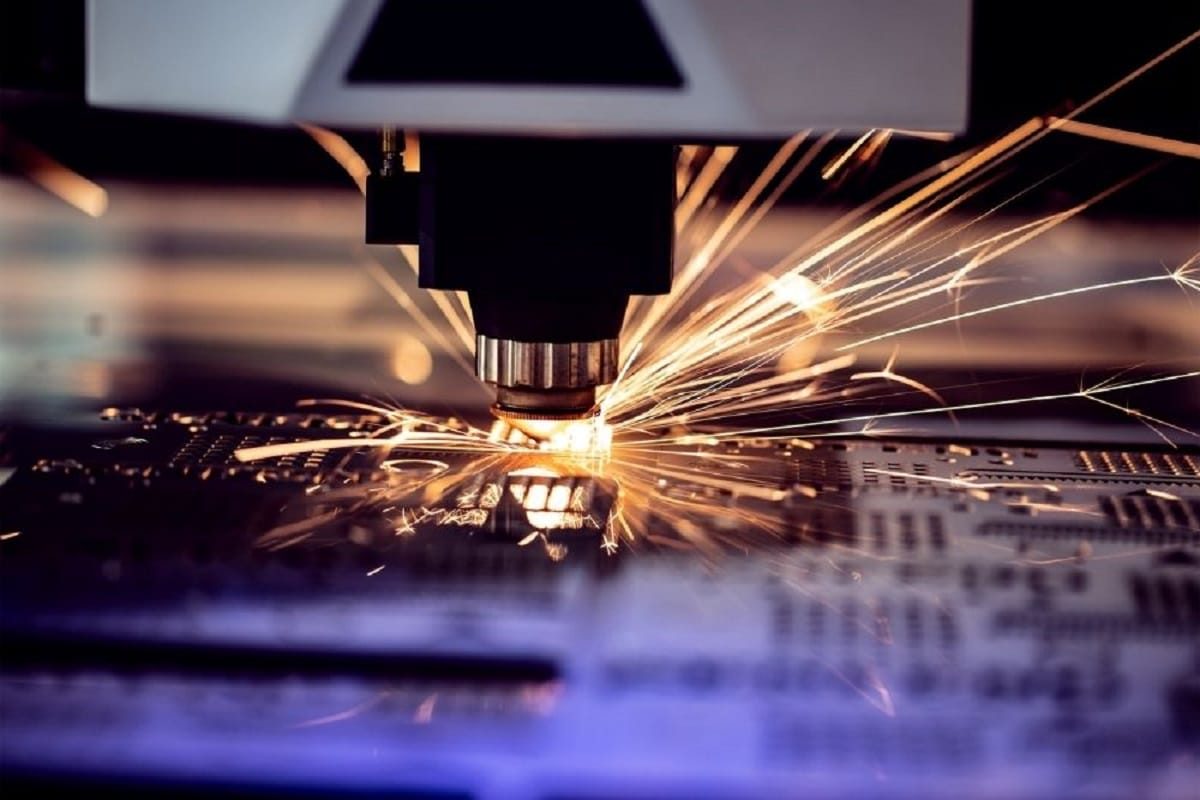

Corte por láser se ha convertido en una tecnología versátil y precisa con aplicaciones que abarcan industrias que van desde la fabricación hasta el arte y el diseño. Al mismo tiempo, su capacidad para crear patrones complejos, cortes detallados y bordes limpios lo convierte en la primera opción para muchos proyectos. Sin embargo, como cualquier proceso, el corte por láser tiene su propio conjunto de consideraciones y limitaciones de diseño que los diseñadores e ingenieros deben superar para lograr los resultados de corte deseados. En este artículo, exploramos estos factores de diseño en detalle.

Tabla de contenido

Consideraciones de diseño de interiores

Las consideraciones de diseño de interiores que utilizan tecnología de corte por láser se centran en las características, formas y características específicas del diseño en sí. Estas consideraciones ayudan a garantizar que su diseño sea adecuado para la tecnología de corte por láser y pueden afectar el éxito del proceso de corte y la calidad del producto final. Las siguientes son consideraciones clave en el diseño de interiores al utilizar el corte por láser:

Formas cerradas y perforaciones.

- El corte por láser es más eficaz cuando se trabaja con formas o contornos cerrados. Porque estas formas mantienen estable el material durante el proceso de corte y facilitan que el láser lo siga con precisión.

- Cuando se incluyen perforaciones (agujeros) en el diseño, debe asegurarse de que estén lo suficientemente espaciadas y sean lo suficientemente grandes para evitar la deformación del material o la dificultad de corte. Considere el espesor del material y las capacidades del generador láser.

Dimensiones y tolerancias de las características.

Las características de diseño deben ser coherentes con la funcionalidad del generador láser y el espesor del material utilizado. Es necesario centrarse en los siguientes aspectos:

- Dimensiones de las funciones: preste mucha atención a las características de su diseño, como agujeros, ranuras y cortes. Asegúrese de que tengan el tamaño adecuado para el grosor del material y las capacidades del láser. Es posible que no se puedan lograr las características de rendimiento o que se requiera equipo láser especializado.

- Tolerancias: incorpore tolerancias apropiadas en su diseño para tener en cuenta el ancho del rayo láser (corte) y cualquier posible variación del material. Las tolerancias adecuadas ayudan a garantizar que las piezas encajen con precisión después del corte.

Esquinas afiladas y radios interiores.

- Las esquinas extremadamente afiladas en el diseño pueden crear desafíos para el corte por láser. Dado que el rayo láser tiene un diámetro limitado, tiende a producir una ligera curvatura.

- Para mejorar la precisión del corte, considere agregar pequeños filetes o esquinas redondeadas a su diseño. Asegúrese de que el radio interior esté diseñado para adaptarse al diámetro del rayo láser para evitar cortes o eliminación de material no deseados.

Compatibilidad de materiales

- Asegúrese de que los materiales que elija para su proyecto sean compatibles con el proceso de corte por láser. Los diferentes materiales tienen diferentes propiedades de absorción y capacidades de corte.

- Comprenda cómo se comportan los materiales elegidos en condiciones de corte por láser para que pueda optimizar sus diseños en consecuencia.

Complejidad del diseño

- El corte por láser es excelente para diseños complejos y puede aprovechar esta característica diseñando patrones detallados y precisos.

- Sin embargo, lograr detalles extremadamente finos con el corte por láser, especialmente aquellos más pequeños que el diámetro del rayo láser (corte), puede resultar un desafío.

Compensación de corte

- Considere el ancho del rayo láser (corte) para ajustar su diseño, lo que puede implicar cortar la línea ligeramente hacia adentro para obtener el tamaño de pieza deseado.

Consideraciones de anidamiento

- Si planea anidar varias piezas o patrones en una sola hoja de material, diseñe de manera que optimice el uso del material y al mismo tiempo garantice que haya suficiente espacio entre las piezas para evitar interferencias durante el corte.

Espesor del material

- Las características de diseño deben corresponder al espesor del material utilizado. Si su diseño incluye diferentes espesores de material, asegúrese de que su máquina de corte por láser esté configurada adecuadamente para manejar estas variaciones.

Dirección de la fibra del material

- Considere la dirección de la veta del material, especialmente materiales como la madera o ciertos metales. Ajuste su diseño para alinearse o adaptarse a la dirección de la fibra para obtener mejores resultados.

Características internas y cavidades.

- Es posible que las máquinas de corte por láser no puedan acceder a las características internas o cavidades de los materiales, así que planifique su diseño en consecuencia y considere métodos de fabricación alternativos si se requieren cortes internos.

Al abordar estas consideraciones de diseño interno, puede optimizar su diseño de corte por láser, aumentar la eficiencia y precisión del proceso de corte y garantizar que la pieza cortada final cumpla con los requisitos del proyecto. Trabajar con un ingeniero o proveedor de servicios de corte por láser con experiencia puede brindarle una valiosa orientación sobre su diseño y selección de materiales.

Consideraciones de diseño externo

Las consideraciones de diseño exterior para el corte por láser se centran en factores ajenos al diseño en sí, pero son fundamentales para el éxito del proceso de corte y la calidad general del resultado. Estas consideraciones incluyen factores relacionados con el proceso general, el manejo de materiales y la operación de la máquina. Las siguientes son consideraciones clave en el diseño exterior al utilizar el corte por láser:

Material de soporte

- Apoye adecuadamente los materiales en la mesa de corte para evitar deformaciones, vibraciones o deformaciones del material durante el corte. Un soporte insuficiente puede provocar cortes imprecisos y reducir la calidad del corte.

Manejo y alineación de materiales.

- Cargue y alinee adecuadamente el material en la mesa de corte para garantizar que permanezca plano, estable y en una posición segura durante el proceso de corte.

- Los materiales desalineados o inestables pueden provocar cortes imprecisos y reducir la calidad del corte.

Ventilación y flujo de aire.

- Dependiendo del material que se corte, el corte por láser puede producir humo y gases. Asegúrese de que su diseño permita una ventilación y programación adecuadas para eliminar estos subproductos en el área de corte.

- Un flujo de aire adecuado ayuda a eliminar los residuos del área de corte y mantiene un camino de corte claro. Se recomienda consultar al fabricante de su máquina de corte por láser para determinar el tipo y el caudal de gas apropiado para sus materiales.

Cables de entrada y salida

- Incorpore rutas de entrada y salida en su diseño. Estos caminos son los puntos de entrada y salida del rayo láser, lo que ayuda a garantizar que el proceso de corte comience y finalice sin problemas.

- Las líneas de entrada y salida pueden evitar marcas o defectos innecesarios al principio y al final del corte, mejorando así la calidad del corte.

Evite cortes excesivos y socavados

- El sobrecorte se produce cuando el rayo láser se extiende ligeramente más allá de la ruta de corte prevista, lo que provoca una eliminación excesiva de material.

- El socavado ocurre cuando el rayo láser no alcanza la ruta de corte prevista, lo que puede dejar material sin cortar.

- Estos problemas se pueden minimizar ajustando el diseño, optimizando los parámetros de corte y garantizando que la máquina de corte por láser tenga un buen mantenimiento.

Estructura de soporte externa

- Si su diseño incluye piezas delicadas o delgadas que pueden moverse fácilmente durante el proceso de corte, considere agregar estructuras de soporte externas o pestañas para mantener las piezas en su lugar hasta que se complete el proceso de corte.

- Estas estructuras de soporte se pueden quitar una vez completado el corte.

Posicionamiento y enfoque de la boquilla.

- Asegúrese de que la boquilla de corte por láser esté colocada correctamente y enfocada en el material que se está cortando. La alineación y el enfoque adecuados de las boquillas son fundamentales para lograr cortes precisos.

Medidas de seguridad de la máquina

- Implementar medidas de seguridad al manipular materiales y operar equipos de corte por láser. Siga las pautas de seguridad, use equipo de protección personal (PPE) apropiado y proporcione ventilación adecuada para proteger al operador y mantener un ambiente de trabajo seguro.

Mantenimiento de máquina

- Mantenga y calibre periódicamente su máquina de corte por láser para garantizar un rendimiento óptimo. El mantenimiento adecuado puede ayudar a prevenir problemas como la desalineación del haz o las fluctuaciones de potencia que pueden afectar la calidad del corte.

Enfoque del rayo láser y ajuste de potencia.

- Dependiendo del material y el grosor, ajuste la configuración de enfoque y potencia del rayo láser para optimizar el proceso de corte. Puede que sea necesario experimentar y probar un poco para encontrar la configuración ideal.

Limpieza y mantenimiento de boquillas.

- Limpie y mantenga su boquilla de corte por láser con regularidad para garantizar un rendimiento óptimo. Las boquillas limpias ayudan a mantener una calidad y precisión de corte constantes.

Gestión de residuos

- Desarrollar un plan de gestión de residuos para hacer frente a los desechos y desperdicios generados durante el proceso de corte. La eliminación adecuada de residuos ayuda a mantener un espacio de trabajo limpio y seguro.

Al abordar estas consideraciones de diseño externo, puede contribuir a la ejecución exitosa del proceso de corte por láser, minimizar posibles problemas o defectos y ayudar a garantizar que la pieza cortada final cumpla con los estándares de calidad requeridos. Trabajar con un proveedor u operador de servicios de corte por láser con experiencia también puede brindarle una valiosa orientación sobre cómo optimizar los factores externos para su proyecto de corte por láser.

Optimización anidada

El diseño de optimización de anidamiento en el corte por láser organiza piezas o patrones en la hoja de material de la manera más eficiente para minimizar el desperdicio y maximizar la utilización del material. El anidamiento correcto puede dar lugar a importantes ahorros de costes, una reducción del desperdicio de material y una mayor eficiencia de producción. Para obtener mejores resultados en la optimización anidada para el corte por láser, considere las siguientes consideraciones clave:

Geometría y orientación de la pieza.

- Analice la geometría de la pieza y seleccione el anidamiento adecuado para maximizar la utilización del espacio y minimizar el desperdicio de material.

- Optimice la orientación de la pieza para reducir el movimiento del material durante el corte y minimizar el tiempo de recorrido del cabezal láser.

Selección óptima del tamaño del panel

- Elija un tamaño de hoja de material que coincida estrechamente con las dimensiones de la pieza o del patrón. El uso de tableros del tamaño adecuado minimiza el desperdicio y maximiza la utilización del material. Evite el uso de tablas que sean mucho más grandes de lo necesario.

Software de anidamiento

- Aproveche las funciones del software de anidamiento especializado o del software de diseño para automatizar el proceso de anidamiento. Estas herramientas analizan su diseño, las dimensiones de la hoja de material y los parámetros de corte para optimizar automáticamente el anidamiento.

Eficiencia de materiales

- Priorice la utilización eficiente del material colocando las piezas muy juntas sin superponerlas. Evitar el espacio excesivo entre piezas ayuda a reducir los residuos y los costes de producción.

Evite cortes superpuestos

- Asegúrese de que las rutas de corte de diferentes piezas no se superpongan. Los cortes superpuestos pueden provocar bordes irregulares y desperdicio de material. Se puede utilizar software de anidamiento para organizar piezas automáticamente y evitar superposiciones.

Consistencia del espesor del material

- Asegúrese de que el espesor del material sea uniforme en toda la lámina para mantener una calidad de corte uniforme y evitar variaciones que puedan afectar el anidamiento. Además, las variaciones en el espesor del material pueden provocar resultados de corte inconsistentes.

Optimice la utilización del panel

- Con el software de anidamiento, puede calcular la forma más eficiente de organizar piezas en una hoja de material, teniendo en cuenta las formas irregulares y las propiedades del material. Algunos programas pueden incluso rotar piezas para minimizar el desperdicio.

- En algunos casos, organizar las piezas manualmente según sus requisitos específicos puede producir mejores resultados que depender únicamente del software de anidamiento automatizado. Experimente con diferentes arreglos para encontrar el que funcione mejor.

Prioridad del orden de corte de piezas

- Considere el orden en que se cortan las piezas para minimizar el riesgo de deformación del material o interferencia entre las piezas. Cortar primero las características más pequeñas o internas ayuda a mantener la estabilidad del material.

Anidamiento de contorno

- Utilice la tecnología de anidamiento de contornos para anidar piezas con formas similares muy juntas, reduciendo aún más el desperdicio y optimizando el uso de material.

Anidamiento dinámico

- Algunos software de anidamiento avanzado pueden ajustar dinámicamente la disposición de las piezas en tiempo real en función de los cambios en el diseño o los materiales disponibles. Esta flexibilidad optimiza el uso de materiales para la fabricación personalizada o bajo demanda.

Gestión de residuos

- Desarrollar estrategias para gestionar y reutilizar residuos siempre que sea posible. Es posible que los restos más pequeños de cortes anteriores aún tengan secciones utilizables para piezas más pequeñas.

Resumir

El corte por láser ofrece una precisión y flexibilidad incomparables, pero para aprovechar todo su potencial se requiere una comprensión profunda de las consideraciones y limitaciones del diseño. Al elegir los materiales adecuados, optimizar los diseños y respetar las capacidades de la tecnología de corte por láser, los diseñadores e ingenieros pueden liberar el poder de este proceso de fabricación transformador y, al mismo tiempo, evitar posibles obstáculos. Trabajar con un fabricante o profesional experimentado en máquinas de corte por láser puede proporcionar información valiosa adaptada a los requisitos específicos del proyecto, lo que garantiza un trabajo de corte por láser exitoso.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser