Conceptos básicos del corte por láser

Principio de funcionamiento

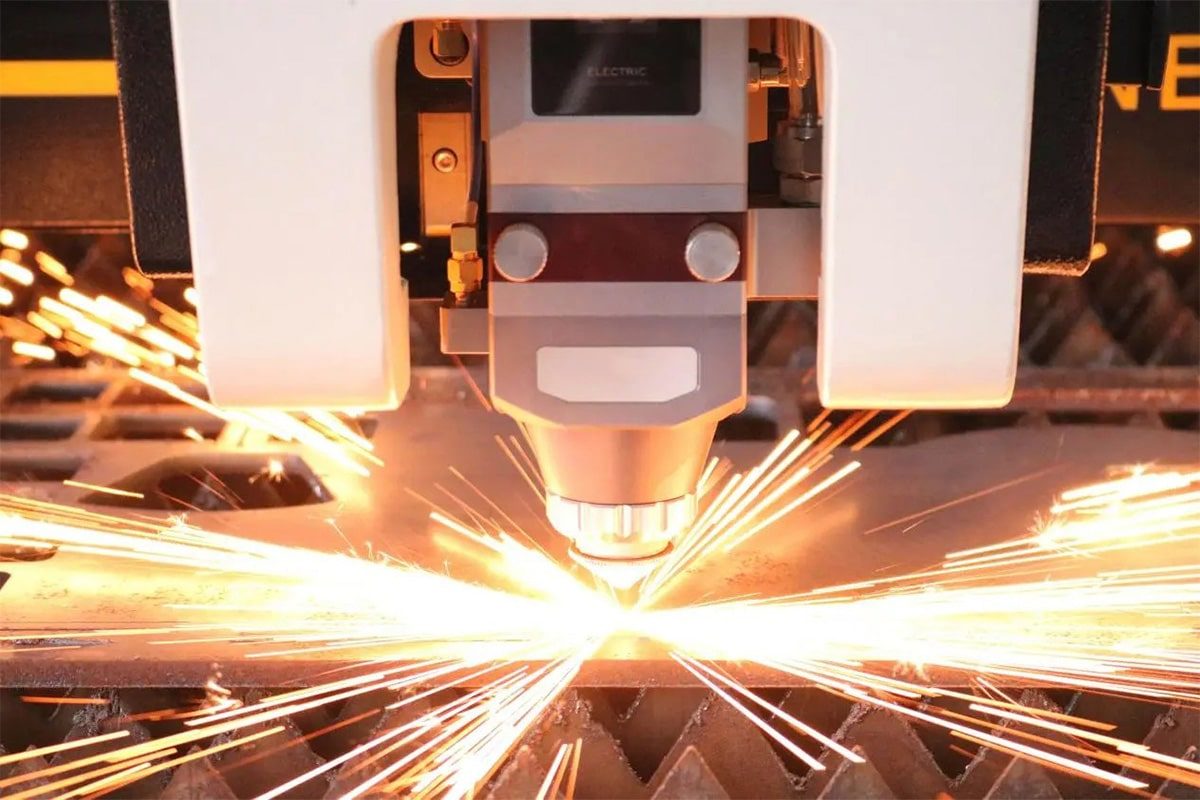

El corte por láser es un proceso de fabricación sin contacto basado en el calor que utiliza un haz láser enfocado para fundir, quemar o vaporizar material, lo que da como resultado cortes precisos con alta precisión. El principio básico de funcionamiento incluye los siguientes pasos:

- Generación de láser: el cortador láser utiliza una fuente láser para generar un haz láser de alta intensidad. El haz se genera estimulando un medio láser (por ejemplo, gas, material sólido) para que emita luz.

- Enfoque del haz: el haz láser generado se guía a través de una serie de espejos o fibras ópticas y se enfoca en un pequeño punto de la superficie del material mediante una lente. La lente de enfoque concentra la energía del láser en un punto muy estrecho y de alta densidad.

- Interacción con el material: cuando el haz láser enfocado incide sobre el material, calienta rápidamente la zona, lo que provoca que se derrita, se queme o se vaporice. Este calentamiento localizado permite que el láser corte el material con un impacto mínimo en el área circundante.

- Eliminación de material: Los gases auxiliares a alta presión (como oxígeno, nitrógeno o aire) se utilizan normalmente para eliminar el material fundido, despejar la trayectoria de corte y aumentar la velocidad de corte. El tipo de gas auxiliar utilizado también puede afectar la calidad del corte.

- Control de movimiento: el cabezal del láser es guiado a lo largo de la trayectoria de corte deseada por un sistema de movimiento controlado por computadora que sigue con precisión el diseño programado, lo que garantiza precisión y repetibilidad.

Diferentes tipos de máquinas de corte por láser

Máquinas de corte por láser de fibra

Los generadores de láser de fibra son generadores de láser de estado sólido que producen un haz de láser a través de un proceso llamado “amplificación de fibra”. La luz se genera en una fibra óptica activa dopada con elementos de tierras raras y luego se dirige y enfoca sobre la superficie de corte. Los láseres de fibra son conocidos por su eficiencia y eficacia en el corte de metales.

- Ventajas: Los generadores de láser de fibra son extremadamente eficientes en la conversión de energía eléctrica en energía láser, lo que resulta en un menor consumo de energía y velocidades de corte más rápidas, especialmente para materiales delgados y reflectantes como acero inoxidable, aluminio y latón.

- Contras: Si bien los láseres de fibra son adecuados para cortar metales, son menos efectivos en materiales no metálicos, lo que limita su versatilidad en comparación con los láseres de CO2.

Máquinas de corte por láser de CO2

Los láseres de CO2 son una de las tecnologías de corte por láser más utilizadas. Producen un haz láser excitando una mezcla de gases (principalmente dióxido de carbono) con una descarga eléctrica. Los láseres de CO2 son especialmente adecuados para cortar materiales no metálicos y algunos metales.

- Ventajas: Los láseres de CO2 son extremadamente eficientes para cortar materiales orgánicos como madera, acrílico, cuero y plástico. También proporcionan cortes suaves y limpios con requisitos mínimos de posprocesamiento.

- Contras: Los láseres de CO2 generalmente son menos eficientes para cortar metales que los láseres de fibra y requieren un enfriamiento extenso, lo que resulta en un mayor consumo de energía.

Aplicaciones comunes del corte por láser

El corte por láser se utiliza en una amplia gama de industrias por su precisión, velocidad y versatilidad. A continuación, se indican algunas aplicaciones comunes:

- Metalmecánica: El corte por láser se utiliza ampliamente en la industria metalmecánica para cortar una variedad de metales, incluidos acero, aluminio, latón y cobre. Se utiliza a menudo para fabricar piezas para maquinaria automotriz, aeroespacial e industrial.

- Electrónica: En la industria electrónica, el corte por láser se utiliza para cortar con precisión placas de circuitos, microchips y otras piezas. El corte de estas piezas requiere una gran precisión y requisitos estrictos de deformación térmica.

- Señalización y publicidad: Los láseres de CO2 se utilizan a menudo para cortar y grabar acrílicos, plásticos y otros materiales para señalización, exhibiciones y aplicaciones decorativas.

- Dispositivos médicos: El corte por láser se utiliza en el campo médico para fabricar piezas de precisión, como stents, instrumentos quirúrgicos e implantes. Estas piezas requieren alta precisión y bordes limpios.

- Textil y moda: La industria textil utiliza láseres para cortar tela y cuero, pudiendo cortar de forma rápida y precisa diseños y patrones complejos.

- Joyería: La industria de la joyería utiliza el corte por láser para cortar y grabar metales preciosos y piedras preciosas, lo que permite diseños intrincados y delicados.

- Aeroespacial: En el sector aeroespacial, el corte por láser se utiliza para fabricar componentes ligeros y de alta resistencia a partir de materiales avanzados, garantizando precisión e integridad estructural.

Componentes de consumo de energía de las máquinas de corte por láser

Generador láser

El generador láser, o fuente láser, es el corazón de cualquier máquina de corte láser. Produce el haz láser que se utiliza para cortar el material. El consumo de energía del generador láser depende del tipo de láser (CO2, fibra), la potencia de salida del láser y la eficiencia del sistema.

- Generadores láser de CO2: Suelen ser menos eficientes que los láseres de fibra, normalmente de entre 10 y 201 TP3T. Por ejemplo, un láser de CO2 con una potencia de salida de 200 W puede consumir entre 1 y 2 kW de electricidad. La ineficiencia se debe a la descarga necesaria para excitar la mezcla de gases de CO2, así como a la energía que se pierde en la generación de calor.

- Generadores de láser de fibra: Los generadores de láser de fibra son más eficientes y convierten hasta un 25-30% de energía eléctrica en luz láser. Esto significa que un generador de láser de fibra con una potencia de salida de 4 kW puede consumir solo entre 13,5 y 16 kW de energía eléctrica. Esta mayor eficiencia significa un menor consumo de energía para el mismo rendimiento de corte, lo que hace que los generadores de láser de fibra sean más eficientes energéticamente y rentables.

Sistemas de refrigeración

Aire acondicionado

Refrigeración por agua

Sistema de control de movimiento

Motor

Conducir

Controlador

Sistema de control

Arte y Escultura

Características de seguridad

Control CNC

Interfaz de usuario y software

Sistemas Auxiliares

Sistema de suministro de aire

Sistema de escape y filtración

Factores que afectan el consumo de energía

Potencia del láser (vatios)

La potencia del láser, medida en vatios (W), es uno de los factores más importantes que afectan al consumo de energía. La potencia de un láser determina la intensidad energética del haz, lo que afecta directamente a la capacidad de la máquina para cortar distintos materiales.

- Mayor potencia: las máquinas con mayor potencia pueden cortar materiales más gruesos y duros con mayor rapidez. Sin embargo, también consumen más electricidad. Por ejemplo, un generador láser de 6 kW consume mucha más energía que uno de 3 kW, especialmente cuando funciona a plena capacidad.

- Adaptación de la potencia a la aplicación: la potencia del láser debe adaptarse a la aplicación de corte específica. El uso de un láser de alta potencia para cortar materiales delgados puede generar un consumo de energía innecesario y también puede afectar la precisión del corte.

- Ajustes de potencia variables: algunas máquinas permiten ajustes de potencia variables, lo que permite a los operadores ajustar la potencia en función del material y los requisitos de corte. Esta flexibilidad ayuda a reducir el consumo de energía cuando no se necesitan láseres de máxima potencia.

Tipo de material y espesor

- Tipo de material: Los distintos materiales absorben y responden a la energía láser de distintas maneras. Los metales como el acero, el aluminio y el cobre requieren más potencia para cortar que los no metales como el acrílico, la madera o el plástico. Los metales reflectantes, en particular, pueden presentar desafíos y, a menudo, requieren niveles de potencia más altos o tipos de láser especializados (como los láseres de fibra) para cortar de manera eficaz.

- Espesor del material: los materiales más gruesos requieren más energía para cortarlos porque el láser debe penetrar más profundamente en el material. Por ejemplo, cortar acero inoxidable de 20 mm de espesor requerirá más energía y tiempo que cortar chapa de 5 mm de espesor. Los materiales más gruesos también pueden requerir velocidades de corte más lentas, lo que aumenta aún más el consumo de energía.

- Calidad del material: la calidad del material, como su pureza y el acabado de la superficie, también puede afectar la eficiencia del láser. Los materiales que contienen impurezas o tienen una superficie rugosa pueden requerir más potencia para lograr un corte limpio.

Velocidad y precisión de corte

La velocidad y la precisión de corte están estrechamente relacionadas con el consumo de energía, ya que ambas afectan la duración y la intensidad del funcionamiento del láser.

- Velocidad de corte: las velocidades de corte más rápidas generalmente requieren niveles de potencia más altos para mantener la densidad de energía necesaria para un corte eficaz. Sin embargo, el funcionamiento a velocidades muy altas da como resultado un mayor consumo de energía. Por el contrario, las velocidades más lentas pueden reducir el consumo de energía, pero pueden requerir que el láser funcione durante más tiempo, lo que equilibra los costos generales de energía.

- Requisitos de precisión: el corte de alta precisión generalmente requiere velocidades de corte más lentas para lograr resultados detallados y precisos. Esta operación más lenta aumenta el tiempo activo del generador láser, lo que genera un mayor consumo de energía. En aplicaciones donde la precisión es fundamental, como en la fabricación de dispositivos médicos o el procesamiento complejo de metales, el consumo de energía puede ser mayor debido a la necesidad de un control preciso y un funcionamiento estable.

- Optimización: equilibrar la velocidad de corte y la precisión es fundamental para optimizar el consumo de energía. Los sistemas de control avanzados pueden ayudar ajustando dinámicamente la velocidad y la potencia en función de la tarea de corte específica.

Uso de gas asistido

El uso de gas auxiliar, como oxígeno, nitrógeno o aire, juega un papel fundamental en el proceso de corte por láser y afecta tanto a la calidad del corte como al consumo total de energía.

- Tipo de gas: La elección del gas auxiliar afecta la potencia necesaria para el corte. Por ejemplo, el oxígeno puede aumentar la velocidad de corte del acero al promover una reacción exotérmica, lo que puede reducir la potencia láser necesaria. Sin embargo, también puede provocar un mayor consumo de energía en el sistema de suministro de gas. El nitrógeno, que se utiliza para cortar acero inoxidable y aluminio, evita la oxidación, pero requiere más potencia láser para lograr la misma velocidad de corte.

- Presión del gas: La presión del suministro de gas también afecta el consumo de energía. Una presión de gas más alta puede mejorar la calidad y la velocidad del corte, pero aumenta la energía que requiere el sistema de suministro de gas, lo que aumenta el consumo total de energía.

- Optimización del uso del gas: la gestión eficaz del flujo y la presión del gas puede ayudar a minimizar el consumo de energía. Los sistemas automatizados que ajustan el uso del gas en función de los parámetros de corte pueden ahorrar energía.

Ciclo de trabajo y condiciones de funcionamiento

El ciclo de trabajo y las condiciones de funcionamiento de una máquina de corte por láser tienen un impacto significativo en el consumo de energía. El ciclo de trabajo se refiere al porcentaje de tiempo que la máquina funciona a plena potencia en un período determinado.

- Ciclo de trabajo elevado: las máquinas con ciclos de trabajo elevados consumen más energía debido a los largos períodos de funcionamiento de alta intensidad. Esto es común en entornos industriales, ya que las máquinas de corte por láser deben funcionar de forma continua para satisfacer las necesidades de producción. Asegurarse de que la máquina esté bien mantenida y funcione de forma eficiente puede ayudar a gestionar el consumo de energía en tales situaciones.

- Uso intermitente: Las máquinas que se utilizan de manera intermitente pueden tener un menor consumo general de energía, pero el costo de energía por unidad de producción puede ser mayor y la eficiencia puede reducirse debido a los frecuentes arranques y apagados.

- Condiciones ambientales: El entorno operativo, incluida la temperatura, la humedad y la ventilación, puede afectar el consumo de energía de la máquina. Por ejemplo, en un entorno caluroso, el sistema de refrigeración debe trabajar más y consumir más energía. Los entornos polvorientos o mal ventilados también pueden provocar que se requieran tareas de mantenimiento y limpieza más frecuentes, lo que afecta indirectamente el uso de energía.

- Mantenimiento: El mantenimiento regular de la máquina de corte láser (incluido el generador láser, el sistema de enfriamiento y la óptica) garantiza que la máquina funcione con una eficiencia óptima y reduzca el consumo innecesario de energía.

Medidas de ahorro energético para máquinas de corte por láser

Mantenimiento y calibración regulares

El mantenimiento y la calibración regulares pueden garantizar que su máquina de corte por láser funcione con la máxima eficiencia. Con el tiempo, el desgaste puede hacer que los componentes pierdan eficiencia, lo que puede generar un mayor consumo de energía.

- Mantenimiento: El mantenimiento de rutina incluye la inspección y el reemplazo de piezas desgastadas, como espejos, lentes y motores, que pueden degradarse con el tiempo. Asegurarse de que estos componentes estén limpios y en buenas condiciones ayuda a mantener la eficiencia de la máquina y reduce el uso innecesario de energía.

- Calibración: La calibración periódica garantiza que el láser esté alineado con precisión y que el sistema de control de movimiento funcione con precisión. Un láser desalineado o un sistema mal calibrado pueden generar cortes ineficientes, lo que requiere más potencia y tiempo para lograr los resultados deseados.

Tecnologías de refrigeración avanzadas

Los sistemas de refrigeración pueden mantener la temperatura de funcionamiento óptima de una máquina de corte por láser, pero también pueden ser una fuente importante de consumo de energía. La implementación de tecnologías de refrigeración avanzadas puede reducir esta demanda energética.

- Refrigeración por agua con enfriadores: las máquinas de corte por láser de alta potencia suelen requerir un sistema de refrigeración por agua que utiliza un enfriador para mantener baja la temperatura. Los enfriadores modernos están diseñados teniendo en cuenta la eficiencia energética y utilizan ciclos de refrigeración avanzados y compresores de velocidad variable para minimizar el consumo de energía.

- Refrigeración por aire para láseres de baja potencia: para las máquinas de corte por láser de baja potencia, la refrigeración por aire puede ser una alternativa energéticamente eficiente. Estos sistemas utilizan aire ambiente para enfriar el generador láser, lo que elimina la necesidad de sistemas de refrigeración por agua que consumen mucha energía. Asegurarse de que el sistema de refrigeración por aire esté bien ventilado y libre de obstrucciones puede mejorar aún más su eficiencia.

- Sistemas de refrigeración híbridos: algunas máquinas de corte por láser avanzadas utilizan sistemas de refrigeración híbridos que combinan refrigeración por aire y agua. Estos sistemas ajustan dinámicamente el método de refrigeración en función de la potencia de salida del generador láser y las condiciones de funcionamiento, optimizando así el uso de energía.

Software de gestión energética

- Monitoreo en tiempo real: Los sistemas de administración de energía rastrean el uso de energía de varios componentes, como el generador láser, el sistema de enfriamiento y el sistema de control de movimiento. Los datos en tiempo real permiten a los operadores identificar ineficiencias y ajustar configuraciones para minimizar el consumo de energía.

- Control automático: el software avanzado de gestión de energía puede ajustar automáticamente la configuración de la máquina en función de los requisitos de corte y las condiciones de funcionamiento. Por ejemplo, puede reducir la potencia del láser durante los tiempos de inactividad u optimizar el ciclo de trabajo para equilibrar la velocidad de corte y el uso de energía.

- Informes y análisis: los informes y análisis detallados ayudan a las empresas a comprender sus patrones de consumo de energía e identificar oportunidades de mejora. Al analizar las tendencias y los datos de rendimiento, las empresas pueden implementar medidas específicas de ahorro de energía.

Invierta en equipos energéticamente eficientes

La selección de equipos de bajo consumo energético puede reducir significativamente el consumo de energía de su máquina de corte por láser. Invertir en tecnología moderna de bajo consumo energético puede generar ahorros de costos a largo plazo y reducir su huella ambiental.

- Generadores láser de alta eficiencia: los generadores láser de fibra modernos son más eficientes energéticamente que los generadores láser de CO2 tradicionales, ya que convierten un mayor porcentaje de energía eléctrica en luz láser. La actualización a generadores láser de alta eficiencia puede reducir significativamente el consumo de energía, especialmente en operaciones de corte de gran volumen.

- Motores y variadores de alta eficiencia: la selección de motores y variadores de bajo consumo energético para los sistemas de control de movimiento también puede reducir el consumo de energía. Los servomotores con tecnología de accionamiento avanzada proporcionan un control preciso y, al mismo tiempo, minimizan el desperdicio de energía, mientras que los sistemas de accionamiento más nuevos pueden optimizar la transmisión de energía para reducir el consumo.

- Sistemas auxiliares de eficiencia energética: los sistemas auxiliares, como los sistemas de suministro y escape de aire, también se pueden optimizar para lograr una mayor eficiencia energética. Invertir en compresores de aire de bajo consumo y alta eficiencia, y en sistemas de filtración avanzados, puede reducir los requisitos energéticos de estos sistemas auxiliares.

Optimización de procesos

Optimizar el proceso de corte por láser es una estrategia clave para reducir el consumo de energía. La optimización del proceso incluye ajustar los parámetros de corte, mejorar la manipulación de materiales y agilizar los flujos de trabajo para minimizar el uso de energía.

- Parámetros de corte: ajustar la velocidad de corte, la potencia del láser y el flujo de gas auxiliar puede optimizar el uso de energía. Por ejemplo, reducir la potencia del láser para materiales más delgados o ajustar la velocidad de corte para que coincida con el espesor del material puede reducir el consumo total de energía sin sacrificar la calidad del corte.

- Manipulación de materiales: la manipulación eficiente de los materiales reduce el tiempo de inactividad y aumenta el rendimiento general del proceso de corte por láser. Los sistemas de carga y descarga automatizados pueden minimizar el tiempo de inactividad y garantizar que la máquina de corte por láser funcione con la máxima eficiencia.

- Simplificación del flujo de trabajo: la optimización de los flujos de trabajo para reducir los cuellos de botella y optimizar el uso de las máquinas también puede ahorrar energía. La programación y la secuenciación de trabajos eficientes pueden minimizar el tiempo de inactividad de las máquinas y garantizar un uso eficiente de la energía.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.