Introducción al corte por láser y plasma

Principio de funcionamiento: corte por láser frente a corte por plasma

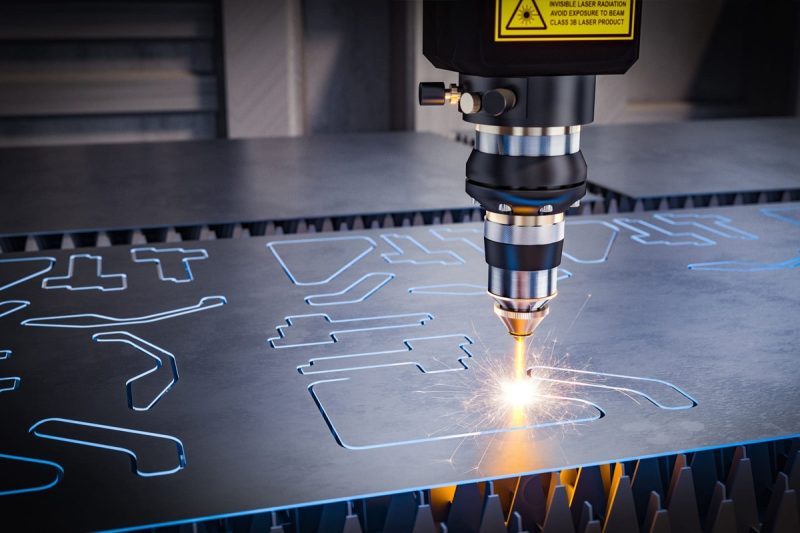

Principio de funcionamiento del corte por láser

El corte por láser utiliza un haz de luz concentrado y de alta potencia para cortar o grabar materiales con una precisión excepcional. El término “LASER” significa Light Amplification by Stimulated Emission of Radiation (Amplificación de luz por emisión estimulada de radiación). Así es como funciona el proceso:

- Generación de láser: una fuente láser, como un láser de fibra o un láser de CO2, genera un haz coherente de luz monocromática. Esta luz se produce excitando átomos en un medio láser, lo que hace que liberen fotones al unísono.

- Enfoque del haz: el haz láser se dirige a través de una serie de espejos y lentes que lo enfocan en un punto muy pequeño y preciso de la superficie del material. El mecanismo de enfoque concentra el haz en un diámetro de tan solo 0,1 mm, lo que aumenta su intensidad.

- Interacción con el material: cuando el haz láser enfocado incide sobre el material, su energía se absorbe, lo que provoca que el material se caliente rápidamente. Según la potencia del láser y las propiedades del material, esto puede provocar:

- Fusión: El material se funde debido a la alta temperatura.

- Vaporización: El material se vaporiza si la temperatura excede su punto de ebullición.

- Combustión: En algunos casos, especialmente con no metales, el material puede arder.

- Gas auxiliar: se inyecta un gas auxiliar, como oxígeno, nitrógeno o aire comprimido, de forma coaxial con el haz láser a través de una boquilla. El gas cumple múltiples funciones:

- Expulsión de material fundido: Expulsa el material fundido o vaporizado de la ranura de corte.

- Mejora la velocidad de corte: el oxígeno puede reaccionar exotérmicamente con el material, aumentando la velocidad de corte.

- Protección de la lente: evita que los humos y partículas contaminen la lente de enfoque.

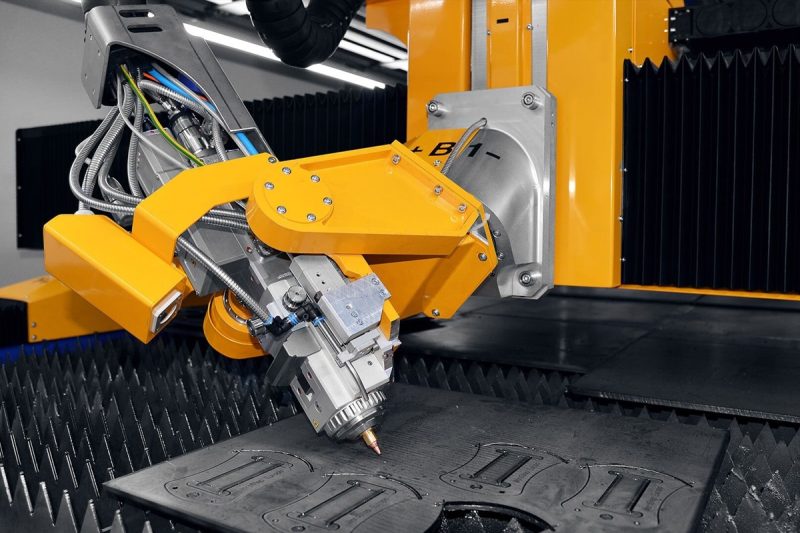

- Movimiento Controlado: Los sistemas CNC (Control Numérico por Computadora) guían el cabezal de corte láser sobre el material siguiendo el diseño programado, asegurando cortes precisos y formas intrincadas.

Características clave del corte por láser:

- Precisión: Capaz de cortar con tolerancias tan ajustadas como ±0,1 mm.

- Calidad del borde: produce bordes suaves y limpios que a menudo no requieren acabado adicional.

- Versatilidad: Adecuado para cortar una amplia gama de materiales, incluidos metales, plásticos, madera y vidrio (dependiendo del tipo de láser).

- Zona mínima afectada por el calor: el haz enfocado minimiza la distorsión térmica del material circundante.

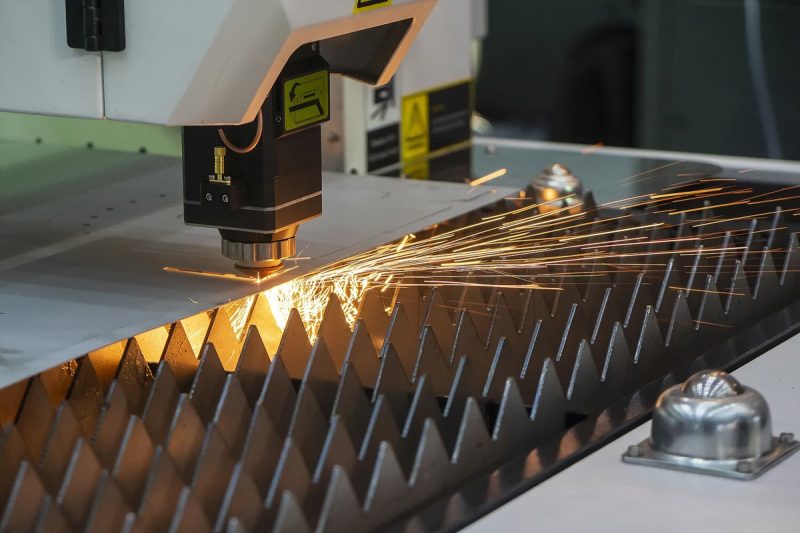

Principio de funcionamiento del corte por plasma

El corte por plasma es un proceso que corta materiales conductores de electricidad mediante un chorro de plasma caliente. A continuación, se ofrece una explicación paso a paso de cómo funciona el corte por plasma:

- Fuente de alimentación y gas: Un cortador de plasma utiliza una fuente de alimentación para generar un arco de corriente continua (CC) y un suministro de gas (generalmente aire comprimido, nitrógeno u oxígeno) que formará el plasma.

- Iniciación del arco: el cortador de plasma inicia un arco entre un electrodo (ubicado en la antorcha) y la pieza de trabajo. Esto se puede iniciar mediante:

- Inicio por contacto: tocar la punta de la antorcha con la pieza de trabajo para completar el circuito.

- Arranque de alta frecuencia: uso de un circuito de alto voltaje y alta frecuencia para ionizar el gas sin contacto.

- Formación de plasma: el gas se hace pasar a alta velocidad por una boquilla estrecha dentro del soplete. A medida que el gas pasa por el arco eléctrico, se ioniza y se transforma en plasma, un gas caliente y conductor de electricidad.

- Fusión y eliminación de materiales:

- Fusión: El plasma alcanza temperaturas de hasta 30.000℃ (54.000℉), fundiendo instantáneamente el metal en el punto de contacto.

- Expulsión de metal fundido: la corriente de plasma de alta velocidad expulsa el metal fundido del corte, creando una ranura.

- Movimiento de la antorcha de corte: similar al corte por láser, los sistemas CNC controlan el movimiento de la antorcha de plasma para seguir la trayectoria de corte deseada con precisión.

Características principales del corte por plasma:

- Velocidad de corte: Velocidades de corte más rápidas en materiales más gruesos en comparación con el corte por láser.

- Espesor del material: Eficaz para cortar placas de metal de hasta varias pulgadas de espesor.

- Solo materiales conductores: solo puede cortar materiales que conduzcan electricidad, como acero, acero inoxidable, aluminio, latón y cobre.

- Corte más ancho y zona afectada por el calor: da como resultado un ancho de corte más amplio y un área más grande afectada por el calor, lo que puede generar más desperdicio de material y posible deformación.

Diferencias clave entre el corte por láser y el corte por plasma

Mecanismo de corte

- Corte por láser: el corte por láser funciona enfocando un haz láser de alta potencia sobre la superficie del material, ya sea fundiéndolo, quemándolo o vaporizándolo. Una corriente de gas auxiliar (como nitrógeno, oxígeno o aire comprimido) ayuda a expulsar el material fundido y crea un corte limpio. El haz láser se genera a partir de una fuente de láser de fibra o de CO2, según el material que se esté cortando. El corte por láser ofrece una precisión inigualable y está controlado por un sistema CNC (control numérico por computadora), lo que permite la creación de diseños intrincados y complejos.

- Corte por plasma: el corte por plasma, por el contrario, se basa en un chorro de plasma caliente (creado mediante la ionización eléctrica de un gas como el oxígeno o el nitrógeno) para fundir materiales conductores de electricidad, como el acero o el aluminio. El arco de plasma se genera haciendo pasar gas a través de una boquilla mientras se aplica un arco eléctrico, lo que crea una corriente lo suficientemente caliente como para fundir el material. El corte por plasma es eficaz para metales más gruesos, pero no ofrece el mismo nivel de precisión que el corte por láser.

Compatibilidad de materiales

- Corte por láser: el corte por láser es muy versátil en lo que respecta a la compatibilidad de materiales. Puede cortar materiales tanto metálicos como no metálicos. Los láseres de fibra se utilizan principalmente para cortar metales como acero, acero inoxidable, aluminio, latón y cobre. Máquinas de corte por láser de CO2Por otro lado, los láseres de fibra son más adecuados para cortar no metales como madera, plástico, tela y vidrio. Sin embargo, los láseres de fibra son más eficientes para cortar metales y no pueden cortar materiales que sean altamente reflectantes, como el aluminio, sin ajustes en la potencia y la configuración del láser.

- Corte por plasma: el corte por plasma se limita a materiales conductores de electricidad, como el acero al carbono, el acero inoxidable, el aluminio, el latón, el cobre y otras aleaciones. No puede cortar materiales no conductores como plásticos, madera o vidrio, lo que limita su aplicación a las industrias metalúrgicas. Para cortar metales más gruesos, el corte por plasma ofrece una opción más rápida y eficiente.

Velocidad cortante

- Corte por láser: el corte por láser generalmente se destaca por cortar materiales delgados con velocidad y precisión. Para metales con un espesor menor a 6 mm, el corte por láser es significativamente más rápido que el corte por plasma, especialmente cuando se requieren cortes de alta precisión. Sin embargo, a medida que aumenta el espesor del material, la velocidad de corte del corte por láser disminuye. El corte por láser es más adecuado para trabajos detallados donde la precisión es más importante que la velocidad bruta.

- Corte por plasma: el corte por plasma, por el contrario, es más rápido que el corte por láser cuando se trata de materiales más gruesos, especialmente metales de más de 10 mm de espesor. Los cortadores de plasma pueden cortar estos materiales gruesos a altas velocidades, lo que los hace ideales para aplicaciones industriales de alta resistencia, como la construcción naval o la construcción. Para metales más gruesos, el corte por plasma puede ser más eficiente en términos de tiempo que el corte por láser.

Espesor de corte

- Corte por láser: el corte por láser es muy eficaz para materiales delgados, normalmente de hasta 30 mm de espesor para metales cuando se utilizan láseres de fibra de alta potencia. Más allá de este espesor, la eficiencia y la velocidad del corte por láser disminuyen, y el corte puede volverse menos práctico debido a las limitaciones de potencia y la posible deformación del material por el calor.

- Corte por plasma: el corte por plasma es excelente para cortar materiales más gruesos, a menudo de hasta 50 mm o más, según la potencia del cortador de plasma. Esto hace que el corte por plasma sea una mejor opción para aplicaciones en las que se requiere cortar metales gruesos, como en las industrias de fabricación pesada. Para materiales de más de 30 mm, el corte por plasma suele ser más rápido y más rentable que el corte por láser.

Precisión y exactitud

- Corte por láser: una de las principales ventajas del corte por láser es su precisión. El estrecho haz láser, combinado con controles CNC, permite realizar cortes de gran precisión con tolerancias ajustadas, a menudo de ±0,1 mm. Esto hace que el corte por láser sea ideal para diseños intrincados, componentes detallados y aplicaciones en las que la alta precisión es crucial, como en las industrias aeroespacial, electrónica y automotriz. El estrecho ancho de corte reduce aún más el desperdicio de material.

- Corte por plasma: si bien el corte por plasma es eficaz para materiales más gruesos, es menos preciso que el corte por láser. Los cortadores de plasma crean un corte más ancho, lo que limita la capacidad de lograr cortes finos e intrincados. Si bien es adecuado para muchas aplicaciones industriales, el corte por plasma puede requerir un posprocesamiento, como pulido o lijado, para mejorar la calidad del corte y eliminar rebabas, especialmente para trabajos detallados o materiales delgados.

Zona afectada por el calor (ZAT)

- Corte por láser: el corte por láser produce una zona afectada por el calor (ZAT) más pequeña en comparación con el corte por plasma. El haz láser altamente concentrado funde una pequeña porción del material sin afectar significativamente el área circundante. Esta ZAT minimizada genera una menor distorsión térmica, lo que reduce el riesgo de deformación del material, lo que es especialmente importante para piezas de trabajo delgadas o delicadas.

- Corte por plasma: el corte por plasma genera una zona afectada por el calor mucho más grande debido a las altas temperaturas del arco de plasma. Esta zona afectada por el calor más grande aumenta la probabilidad de deformación o distorsión del material, en particular al cortar materiales más delgados. Para metales más gruesos, la zona afectada por el calor puede ser un problema menor, pero para aplicaciones de precisión o materiales propensos a sufrir daños por el calor, el corte por láser es la mejor opción.

Calidad de borde

- Corte por láser: el corte por láser produce una calidad de borde superior con cortes suaves y limpios que a menudo no requieren un acabado adicional. La ranura estrecha y el impacto mínimo del calor dan como resultado bordes precisos y sin rebabas. Esto es particularmente ventajoso para aplicaciones en las que se requiere estética o un acabado de alta calidad.

- Corte por plasma: el corte por plasma, aunque rápido, suele producir bordes más ásperos en comparación con el corte por láser. La ranura más ancha y la mayor zona afectada por el calor pueden generar la formación de escoria (material residual) en los bordes, lo que requiere un posprocesamiento adicional para lograr un acabado suave. Para aplicaciones en las que la calidad de los bordes no es crítica, el corte por plasma sigue siendo una opción adecuada.

Conclusión: Diferencias clave

- Mecanismo de corte: El corte por láser utiliza un haz de luz enfocado, mientras que el corte por plasma se basa en una corriente de gas ionizado (plasma).

- Compatibilidad de materiales: el corte por láser puede manejar tanto metales como no metales, mientras que el corte por plasma se limita a metales eléctricamente conductores.

- Velocidad de corte: el corte por láser es más rápido para materiales delgados, mientras que el corte por plasma es excelente para cortar metales más gruesos rápidamente.

- Espesor de corte: el corte por láser es más eficiente para materiales más delgados, mientras que el corte por plasma maneja metales gruesos de manera más efectiva.

- Precisión y exactitud: el corte por láser ofrece mayor precisión y exactitud con cortes más limpios, mientras que el corte por plasma es menos preciso y puede requerir posprocesamiento.

- Zona afectada por el calor (ZAT): el corte por láser tiene una ZAT más pequeña, lo que reduce la distorsión térmica, mientras que el corte por plasma crea una ZAT más grande, lo que aumenta el riesgo de deformación.

- Calidad del borde: el corte por láser produce bordes suaves y de alta calidad, mientras que el corte por plasma puede producir bordes más rugosos que requieren un acabado adicional.

Aplicación: corte por láser frente a corte por plasma

Aplicaciones de corte por láser

El corte por láser es conocido por su alta precisión, detalles finos y cortes limpios, lo que lo hace ideal para industrias y aplicaciones donde la precisión y la calidad son primordiales. El corte por láser se utiliza ampliamente en las siguientes industrias:

- Industria aeroespacial: En la fabricación aeroespacial, los componentes deben cumplir con estándares de precisión extremadamente altos. El corte por láser es el método preferido para cortar piezas complejas hechas de metales livianos como el titanio y el aluminio, así como para crear piezas pequeñas y detalladas con tolerancias mínimas.

- Automotriz: El corte por láser se utiliza ampliamente en la industria automotriz para cortar piezas complejas, incluidos componentes de chapa metálica, paneles de tablero y piezas de motor. Su precisión permite la creación de piezas personalizadas y detalladas que cumplen con los requisitos de alto rendimiento de los vehículos modernos.

- Electrónica: La industria electrónica a menudo requiere cortes delicados e intrincados para componentes pequeños como placas de circuitos impresos (PCB). La capacidad del corte por láser para manipular materiales delgados y ofrecer cortes de alta precisión con un daño térmico mínimo lo hace ideal para estas aplicaciones.

- Dispositivos médicos: el corte por láser se utiliza para fabricar dispositivos médicos, como instrumentos quirúrgicos, implantes y otros componentes de precisión que requieren detalles minuciosos. Su alta precisión garantiza que los dispositivos médicos cumplan con los estrictos estándares regulatorios.

- Joyería y moda: El corte por láser se utiliza con frecuencia para cortar y grabar en las industrias de la joyería y la moda. Ya sea para cortar metales preciosos para joyería fina o patrones intrincados en telas y cuero, la tecnología láser proporciona cortes limpios y precisos que mejoran el atractivo estético de los productos.

- Corte de textiles y telas: los láseres de CO2 se utilizan habitualmente en la industria textil para cortar telas, cuero y materiales sintéticos. El corte por láser permite un corte rápido, preciso y sin contacto, lo que resulta crucial para materiales delicados que pueden dañarse fácilmente.

- Fabricación de carteles y expositores: el corte por láser también es popular en la industria de los carteles para crear logotipos detallados, diseños intrincados y letras en materiales como acrílico, plástico y madera. Los bordes limpios y los cortes precisos son ideales para expositores visualmente atractivos.

Aplicaciones del corte por plasma

El corte por plasma es conocido por su velocidad y capacidad para cortar materiales gruesos y conductores de manera eficiente. Se utiliza generalmente en industrias de trabajo pesado donde la precisión no es tan crítica pero se requiere un corte a gran escala y a alta velocidad. El corte por plasma se utiliza comúnmente en las siguientes aplicaciones:

- Construcción: El corte por plasma se utiliza ampliamente en la industria de la construcción para cortar placas de acero gruesas, vigas estructurales y refuerzos metálicos. Su capacidad para cortar materiales gruesos rápidamente lo hace ideal para proyectos a gran escala como puentes, edificios y otras infraestructuras.

- Construcción naval: En la industria de la construcción naval, el corte por plasma es esencial para cortar placas de acero gruesas que se utilizan en la construcción de barcos. La velocidad y la rentabilidad del corte por plasma lo convierten en el método preferido para fabricar componentes metálicos de gran tamaño, incluidos cascos y armazones.

- Fabricación de metales: el corte por plasma es popular en los talleres de fabricación de metales para cortar láminas, tubos y marcos de metal gruesos. Los fabricantes aprecian la velocidad y la potencia del corte por plasma, especialmente para trabajos que involucran materiales de alta resistencia como acero inoxidable o aluminio.

- Reparación y personalización de automóviles: si bien el corte por láser se utiliza a menudo en la fabricación de piezas de automóviles, el corte por plasma es ideal para los talleres de reparación de automóviles que necesitan cortar metal grueso rápidamente. Los cortadores de plasma se utilizan con frecuencia para reparar chasis de vehículos, sistemas de escape y trabajos de metal personalizados.

- Fabricación de equipos pesados: las industrias que fabrican maquinaria pesada, como la minería, la agricultura y los equipos industriales, suelen recurrir al corte por plasma para manipular los componentes gruesos de acero y metal que forman estas máquinas. La capacidad del corte por plasma para trabajar con materiales gruesos lo hace muy eficaz para producir piezas de alta resistencia.

- Construcción de tuberías: en la industria del petróleo y el gas, el corte por plasma se utiliza para cortar y dar forma a tuberías metálicas gruesas. La capacidad de cortar materiales gruesos a altas velocidades es esencial para las industrias que requieren precisión en el manejo de tuberías grandes y componentes metálicos para sistemas de transporte.

Conclusión: Aplicaciones

- El corte por láser es ideal para aplicaciones que requieren precisión, detalles finos y acabados de alta calidad. Se destaca en industrias como la aeroespacial, automotriz, electrónica y fabricación de dispositivos médicos, donde la precisión y los bordes limpios son fundamentales.

- El corte por plasma es ideal para aplicaciones de trabajo pesado que implican cortar materiales más gruesos de manera rápida y eficiente. Industrias como la construcción, la construcción naval y la fabricación de metales se benefician de la velocidad y la rentabilidad del corte por plasma, especialmente cuando la precisión es menos crítica.

Comparación de costos: corte por láser versus corte por plasma

Inversión inicial

- Corte por láser: la inversión inicial para una máquina de corte por láser es generalmente mayor en comparación con el corte por plasma. Las máquinas de corte por láser, en particular los láseres de fibra, son conocidas por su precisión y tecnología avanzada, lo que conlleva un precio más alto. máquina de corte por láser de fibra El costo puede variar desde $15,000 hasta más de $500,000 dependiendo de la potencia, las características y las configuraciones personalizadas. Por ejemplo, un sistema de corte láser industrial de alta potencia utilizado en la fabricación de metales puede costar significativamente más que una máquina básica diseñada para materiales más delgados o producción a pequeña escala.

- Corte por plasma: las máquinas de corte por plasma, por el contrario, tienen un coste inicial más bajo. Una cortadora de plasma estándar suele costar entre 15.000 y 100.000 dólares, dependiendo de la potencia de la máquina y del tamaño de los materiales que pueda manipular. Incluso las cortadoras de plasma de gama alta suelen ser más asequibles que las cortadoras láser. Este precio más bajo hace que el corte por plasma sea más accesible para las pequeñas y medianas empresas que necesitan cortar metales gruesos pero no requieren la alta precisión del corte por láser.

Costos operacionales

- Corte por láser: Si bien el costo inicial de máquinas de corte por láser Si bien el costo operativo es mayor, los costos operativos generalmente son menores a lo largo del tiempo. El corte por láser consume menos energía durante la operación, especialmente cuando se utilizan láseres de fibra eficientes. Los consumibles, como los gases auxiliares (por ejemplo, nitrógeno, oxígeno o aire comprimido) son relativamente económicos y contribuyen a la eficiencia general de la máquina. Además, debido a que el corte por láser produce cortes precisos y limpios, a menudo no hay necesidad de posprocesamiento, lo que reduce los costos de mano de obra asociados con el trabajo de acabado.

- Corte por plasma: las máquinas de corte por plasma tienen costos operativos más altos en comparación con las máquinas de corte por láser. Esto se debe principalmente al mayor consumo de energía necesario para generar y mantener el arco de plasma. Los consumibles, como electrodos y boquillas, se desgastan más rápido en el corte por plasma y deben reemplazarse con mayor frecuencia. El uso de gases (como oxígeno, nitrógeno o argón) para el corte también aumenta los costos operativos continuos. Además, los materiales cortados con plasma a menudo requieren un acabado secundario, como pulido o lijado, para suavizar los bordes ásperos, lo que aumenta los costos de mano de obra.

Costos de mantenimiento

- Corte por láser: las máquinas de corte por láser requieren un mantenimiento regular para garantizar la longevidad de la fuente láser y otros componentes. Sin embargo, los láseres de fibra son conocidos por su larga vida útil y sus bajos requisitos de mantenimiento en comparación con los láseres de CO2 más antiguos. Las tareas de mantenimiento más comunes incluyen la limpieza de la óptica y el reemplazo de lentes o espejos desgastados, pero estas tareas generalmente son de bajo costo y poco frecuentes. Si se mantienen correctamente, los láseres de fibra pueden tener un tiempo de inactividad mínimo y gastos de mantenimiento relativamente bajos durante su vida útil operativa.

- Corte por plasma: los cortadores de plasma, si bien tienen un diseño más simple, tienden a tener costos de mantenimiento más altos con el tiempo. Las piezas consumibles, como electrodos, boquillas y protectores, necesitan un reemplazo regular debido al desgaste causado por el arco de plasma. Además, estas piezas pueden desgastarse más rápido al cortar materiales más gruesos a niveles de potencia más altos. La frecuencia de reemplazo se suma a los costos de mantenimiento a largo plazo. Si bien el costo por pieza puede ser bajo, la necesidad de reemplazos frecuentes puede aumentar los costos con el tiempo.

Consumo de energía

- Corte por láser: una de las mayores ventajas del corte por láser es su eficiencia energética. Las máquinas de corte por láser de fibra, en particular, consumen mucha menos electricidad que las cortadoras de plasma, especialmente al cortar materiales delgados. El haz láser altamente enfocado permite un corte eficiente sin requerir una potencia excesiva. Para las empresas que buscan reducir su consumo energético y sus costos operativos, el corte por láser suele ser la mejor opción, especialmente para un uso a largo plazo.

- Corte por plasma: las máquinas de corte por plasma, si bien son eficientes para cortar materiales gruesos, tienden a consumir más energía. El proceso de ionización del gas para crear un arco de plasma requiere una potencia eléctrica considerable, especialmente cuando se trabaja con un amperaje alto para materiales más gruesos. El consumo de energía de una máquina de corte por plasma puede ser de 2 a 3 veces mayor que el de una cortadora láser de fibra, lo que hace que su funcionamiento sea más costoso a largo plazo.

Conclusión: Comparación de costos

- Inversión inicial: Las máquinas de corte por láser tienen un costo inicial más alto, pero ofrecen una precisión y capacidades superiores. Las máquinas de corte por plasma son más asequibles al principio, lo que las hace ideales para empresas que se centran en materiales gruesos sin necesidad de una precisión extrema.

- Costos operativos: el corte por láser tiene costos operativos más bajos debido a que se utilizan menos consumibles, se usa la energía de manera eficiente y se requieren mínimos requisitos de posprocesamiento. El corte por plasma, aunque es más económico, implica costos operativos más altos debido al reemplazo frecuente de consumibles y al mayor consumo de energía.

- Costos de mantenimiento: el corte por láser generalmente requiere menos mantenimiento, especialmente con láseres de fibra más duraderos. El corte por plasma, si bien es simple, exige reemplazos frecuentes de piezas, lo que genera costos de mantenimiento más altos a largo plazo.

- Consumo de energía: El corte por láser, especialmente con láseres de fibra, es mucho más eficiente energéticamente que el corte por plasma, que requiere más energía para funcionar.

Impacto ambiental: corte por láser versus corte por plasma

Eficiencia energética

- Corte por láser: el corte por láser, especialmente el láser de fibra, es conocido por su alta eficiencia energética. Los láseres de fibra pueden convertir la energía eléctrica en luz con un desperdicio mínimo, utilizando menos energía para producir la fuerza de corte necesaria. Este menor consumo de energía hace que el corte por láser sea más respetuoso con el medio ambiente, en particular cuando se cortan materiales de espesor fino a medio. Además, la naturaleza precisa y controlada del corte por láser reduce el desperdicio de material, lo que contribuye a un proceso de producción más sostenible.

- Corte por plasma: el corte por plasma, si bien es eficaz para cortar materiales más gruesos, generalmente es menos eficiente energéticamente en comparación con el corte por láser. El proceso de generación y mantenimiento del arco de plasma consume una cantidad significativa de electricidad, especialmente al cortar placas metálicas gruesas. Esta mayor demanda de energía genera una mayor huella de carbono, lo que hace que el corte por plasma sea una opción menos ecológica en términos de consumo de energía.

Emisiones y calidad del aire

- Corte por láser: El corte por láser suele producir menos emisiones nocivas durante su funcionamiento. Aunque en el proceso de corte se utilizan gases como el nitrógeno o el oxígeno, no emiten contaminantes significativos. Los láseres de fibra, en particular, tienen un impacto medioambiental mínimo en términos de calidad del aire. Sin embargo, al cortar determinados materiales, como plásticos o compuestos, el corte por láser puede liberar humos que requieren sistemas de ventilación o filtración adecuados para proteger a los trabajadores y reducir la contaminación del aire.

- Corte por plasma: el corte por plasma emite más contaminantes debido a la ionización de gases, incluidos oxígeno, nitrógeno o argón, durante el proceso de corte. El calor generado por el corte por plasma puede provocar la liberación de humos peligrosos, especialmente al cortar metales revestidos o tratados. Estos humos pueden contener partículas y gases nocivos, como óxidos de nitrógeno (NOx), que pueden contribuir a la contaminación del aire y suponer riesgos para la salud de los operadores. Por lo tanto, el corte por plasma suele requerir sistemas de ventilación y filtración más robustos para mitigar su impacto en la calidad del aire.

Residuos de materiales

- Corte por láser: una de las principales ventajas medioambientales del corte por láser es su capacidad de producir un mínimo de desperdicio de material. La precisión del corte por láser permite tolerancias más estrictas y cortes más pequeños (anchos de corte), lo que significa que se pierde menos material en el proceso de corte. Esto no solo reduce la cantidad de desechos producidos, sino que también mejora la eficiencia del uso del material, lo que hace que el corte por láser sea una opción más sostenible, en particular para materiales costosos.

- Corte por plasma: el corte por plasma tiende a producir más desperdicio de material debido a su corte más ancho y a los bordes más ásperos que deja en los materiales cortados. La zona afectada por el calor (ZAT) más grande también puede provocar deformaciones o deformaciones, lo que genera más desperdicio de material. Además, las piezas cortadas con plasma suelen requerir un posprocesamiento para eliminar rebabas y bordes ásperos, lo que genera más pérdidas de material. Esto hace que el corte por plasma sea menos eficiente y potencialmente más derrochador en términos de uso de materia prima.

Consumibles y uso de recursos

- Corte por láser: el corte por láser, en particular con láseres de fibra, requiere relativamente pocos consumibles. Los láseres de fibra no requieren reemplazos frecuentes de componentes, como electrodos o boquillas, lo que los hace más sostenibles desde el punto de vista medioambiental a lo largo del tiempo. Los gases auxiliares utilizados en el corte por láser (nitrógeno u oxígeno) también están ampliamente disponibles y tienen un menor impacto medioambiental en comparación con los gases utilizados en el corte por plasma.

- Corte por plasma: el corte por plasma depende en gran medida de consumibles, incluidos electrodos, boquillas y protectores, que deben reemplazarse periódicamente debido al desgaste. Esta necesidad frecuente de piezas consumibles no solo aumenta los costos operativos, sino que también aumenta el consumo de recursos y la producción de desechos. La eliminación de componentes desgastados, especialmente si no se reciclan adecuadamente, contribuye a la huella ambiental del corte por plasma.

Contaminación acústica

- Corte por láser: el corte por láser funciona de forma relativamente silenciosa en comparación con otros métodos de corte industriales. El proceso de corte produce un ruido mínimo, lo que contribuye a un entorno de trabajo más seguro y agradable. La reducción de la contaminación acústica también es un beneficio medioambiental, especialmente en zonas urbanas o residenciales donde las normativas sobre ruido pueden ser estrictas.

- Corte por plasma: el corte por plasma genera más ruido, en particular cuando se cortan materiales más gruesos a alta potencia. El ruido producido por el arco de plasma y la expulsión de metal fundido pueden contribuir a la contaminación acústica en el lugar de trabajo, lo que hace necesario el uso de protección auditiva para los operadores. Los niveles excesivos de ruido también pueden perturbar los entornos circundantes, lo que hace que el corte por plasma sea menos recomendable en áreas sensibles al ruido.

Conclusión: Impacto ambiental

- Eficiencia energética: El corte por láser, especialmente con láseres de fibra, es más eficiente energéticamente que el corte por plasma, lo que lo convierte en una opción más ecológica.

- Emisiones: el corte por plasma emite humos y partículas más nocivos, en particular cuando se cortan metales revestidos o tratados. El corte por láser produce menos emisiones, pero puede requerir una ventilación adecuada para determinados materiales.

- Desperdicios de material: El corte por láser produce menos desperdicios debido a su precisión, mientras que el corte por plasma genera más desechos y puede requerir un posprocesamiento adicional.

- Consumibles: el corte por plasma requiere más piezas consumibles, lo que contribuye a un mayor uso de recursos y desperdicio, mientras que el corte por láser utiliza menos consumibles.

- Contaminación acústica: el corte por láser es más silencioso y produce menos contaminación acústica en comparación con el proceso de corte por plasma, que es más ruidoso.

Resumen

Obtenga soluciones láser con AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.