¿Cuáles son los defectos comunes en el marcado láser?

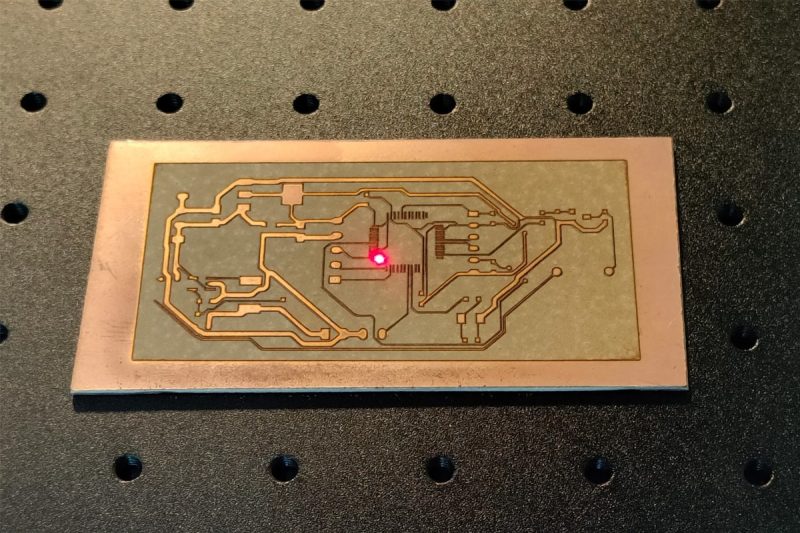

El marcado láser es una tecnología que utiliza rayos láser de alta densidad de energía para realizar un procesamiento sin contacto en la superficie de los materiales. A través del rayo láser enfocado, la superficie del material se calienta o se evapora rápidamente, formando una marca permanente. Este método de marcado es conocido por su alta precisión, flexibilidad y aplicabilidad versátil, con la capacidad de manejar una amplia gama de materiales, incluidos metales, plásticos, cerámica y vidrio. En comparación con las máquinas de marcado tradicionales, máquinas de marcado láser No requiere consumibles y el efecto de marcado es más preciso y estable.

Tabla de contenido

Descripción general del sistema de marcado láser

El núcleo de la tecnología de marcado láser reside en los diferentes tipos de generadores láser, y el sistema láser adecuado se selecciona según las propiedades del material y los requisitos de procesamiento. Los tipos de láser más comunes incluyen láseres de fibra y láseres de CO2, que tienen diferencias significativas en los campos de aplicación y el rendimiento.

Las principales diferencias entre el láser de fibra y el láser de CO2

Láser de fibra

- Tipo de láser: El generador láser de fibra excita el láser a través de fibra óptica, con alta calidad de haz y alta eficiencia de conversión de energía.

- Longitud de onda: La longitud de onda de un láser de fibra es generalmente de 1,06 micrones, lo que es adecuado para procesar metales y algunos materiales duros.

Ventajas

- Alta eficiencia de conversión de energía y baja pérdida de energía.

- El rayo láser tiene buena calidad y un fuerte efecto de enfoque, lo que es adecuado para el procesamiento de precisión.

- Adecuado para marcar y cortar materiales metálicos (como acero inoxidable, aluminio, cobre, etc.) y algunos plásticos y cerámicas.

Láser de CO2

- Tipo de láser: El generador láser de CO2 utiliza gas de dióxido de carbono para excitar el láser, con una longitud de onda más larga, normalmente 10,6 micrones.

- Longitud de onda: en comparación con el láser de fibra, el láser de CO2 tiene una longitud de onda más larga y es adecuado para procesar materiales no metálicos.

Ventajas

- Puede producir una fuerte absorción en materiales orgánicos y es adecuado para procesar materiales no metálicos.

- El sistema es relativamente maduro y se utiliza ampliamente en diversos entornos de producción.

El láser de fibra y el láser de CO2 tienen sus ventajas en el marcado láser. El láser de fibra es adecuado para el marcado de metales y de alta precisión, mientras que el láser de CO2 tiene ventajas en materiales no metálicos y procesamiento a gran escala. Elegir el sistema láser adecuado según los requisitos de procesamiento y el tipo de material puede mejorar la eficiencia de producción y la calidad del producto.

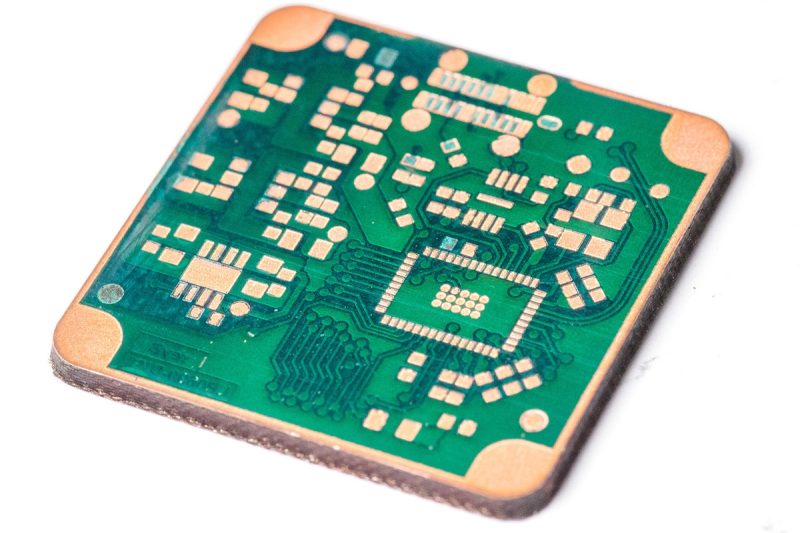

Materiales comunes para marcado láser

Los materiales más comunes para el marcado láser incluyen metales, plásticos, cerámicas, vidrio y materiales compuestos. Comprender las características de cada material y la tecnología láser adecuada no solo puede ayudar a mejorar la calidad del marcado, sino también a optimizar la eficiencia de la producción.

Características del marcado láser de materiales metálicos

El marcado láser se usa ampliamente en materiales metálicos, especialmente en materiales metálicos comunes como acero inoxidable, aluminio, cobre, titanio, etc., y puede lograr un marcado fino y duradero.

Efecto del marcado láser sobre materiales plásticos

La aplicación del marcado láser en plásticos es relativamente compleja. Debido a las grandes diferencias en la reactividad térmica y la absorbancia de los distintos materiales plásticos, el efecto del marcado también será diferente. Los materiales plásticos más comunes incluyen policarbonato (PC), polioximetileno (POM), ácido acrílico (PMMA), etc.

Cerámica y vidrio

La cerámica y el vidrio son materiales frágiles que requieren especial atención para evitar que se rompan durante el marcado láser. Aunque estos materiales tienen una baja absorción láser, se puede lograr un marcado de muy alta calidad controlando con precisión la potencia, la frecuencia y el ancho de pulso del láser.

Materiales compuestos: requisitos especiales para materiales complejos

Los materiales compuestos están hechos de dos o más materiales diferentes y se utilizan comúnmente en industrias de fabricación de alta gama como la aeroespacial, automotriz, construcción, etc. El marcado láser de materiales compuestos requiere un ajuste preciso de los parámetros del láser de acuerdo con las características de cada material para evitar un marcado desigual causado por la expansión térmica o reacciones químicas de diferentes materiales.

La aplicación de la tecnología de marcado láser en diferentes materiales es extensa y compleja. Comprender las características y los requisitos de marcado de cada material es fundamental para seleccionar el sistema láser adecuado. Al optimizar los parámetros del láser y seleccionar el tipo de láser adecuado, se pueden lograr efectos de marcado más eficientes, precisos y duraderos para cumplir con los requisitos de calidad y precisión de marcado de varias industrias.

Descripción general de los defectos del marcado láser

Los defectos de marcado láser se deben principalmente a problemas con el equipo, ajustes incorrectos de los parámetros y una selección y preparación insuficientes del material. Los problemas con el equipo, como una potencia láser inestable y un modo de haz desalineado, pueden afectar la calidad del marcado. La calibración regular del equipo, la limpieza de los componentes ópticos y la sustitución de las piezas antiguas pueden evitar estos problemas. Los ajustes incorrectos de los parámetros, como una potencia demasiado alta o una velocidad demasiado lenta, pueden provocar un marcado desigual. Los parámetros deben optimizarse de acuerdo con los requisitos del material y del proceso. La tasa de absorción y el estado de la superficie del material también afectan al efecto de marcado. La elección de materiales compatibles con la longitud de onda del láser y la limpieza de la superficie pueden evitar defectos.

Defectos comunes en el marcado láser y soluciones

La tecnología de marcado láser se utiliza ampliamente en muchas industrias debido a su alta precisión y eficiencia. Sin embargo, en la práctica, pueden ocurrir algunos defectos de marcado comunes debido a la influencia del equipo, la configuración de los parámetros, la preparación del material, etc. Estos defectos no solo afectan el efecto de marcado, sino que también pueden tener un impacto negativo en la calidad del producto y la satisfacción del cliente. Comprender las causas fundamentales de estos defectos y aplicar las soluciones adecuadas puede mejorar significativamente la calidad del marcado.

Marcas de quemaduras

Descripción del defecto: Las marcas de quemaduras suelen aparecer en condiciones de alta potencia o enfoque inadecuado, especialmente en metales, plásticos y algunos materiales cerámicos. Estas marcas suelen aparecer como superficies carbonizadas o áreas sobrecalentadas, que no solo afectan la apariencia sino que también pueden afectar la estructura del material.

Razón

- La potencia del láser es demasiado alta, lo que provoca que la superficie del material se sobrecaliente.

- Un ajuste de enfoque inadecuado hace que el rayo láser se concentre o se disperse demasiado, lo que provoca una acumulación excesiva de calor en un punto determinado.

Solución

- Ajuste la potencia y la velocidad: reduzca la potencia del láser o aumente la velocidad de escaneo para reducir la acumulación de calor.

- Ajuste el enfoque: asegúrese de que el láser se enfoque en la superficie del material y evite enfocar demasiado. Si utiliza la configuración de enfoque adecuada para el material, puede evitar el sobrecalentamiento.

Marca incompleta

Descripción del defecto: El marcado incompleto suele deberse a una alineación incorrecta del haz o a una configuración inadecuada de la velocidad de escaneo láser. Esto hará que la marca parezca irregular o parcialmente faltante, lo que afecta la integridad y la legibilidad de la marca.

Razón

- El haz no está alineado correctamente, lo que provoca que el láser no pueda iluminar con precisión la ubicación deseada.

- La velocidad de escaneo láser es demasiado rápida o demasiado lenta, lo que da como resultado un área de marcado incompleta o desigual.

Solución

- Calibrar la alineación del haz: Verifique y calibre periódicamente la alineación del generador láser para garantizar que el haz láser esté enfocado con precisión en el área de marcado.

- Ajuste la velocidad de escaneo: según el material y los requisitos de marcado, ajuste la velocidad de escaneo del láser adecuadamente para evitar que una velocidad demasiado rápida o demasiado lenta afecte el efecto de marcado.

- Optimice la ruta del proceso: al marcar gráficos o textos complejos, elija la planificación de ruta adecuada para garantizar que cada área esté completamente cubierta.

Cambio de color y contraste deficiente

Descripción del defecto: La decoloración y el contraste deficiente son problemas comunes durante el marcado láser, especialmente en superficies de plástico o de metal revestido. Estos defectos hacen que la marca sea poco clara e incluso difícil de identificar.

Razón

- La contaminación o el aceite en la superficie del material afectan el reflejo del láser, provocando que la marca se vea borrosa o descolorida.

- Una configuración incorrecta de los parámetros del láser (como una potencia demasiado baja o una velocidad demasiado rápida) da como resultado un contraste insuficiente de la marca, lo que dificulta su identificación.

Solución

- Limpieza de la superficie del material: antes de marcar, asegúrese de que la superficie del material esté libre de aceite, polvo u otros contaminantes para garantizar que el rayo láser pueda actuar eficazmente sobre la superficie del material.

- Optimice los parámetros del láser: ajuste la potencia del láser, la velocidad de escaneo, la distancia focal y otros parámetros según las propiedades del material para garantizar el contraste y la claridad de la marca.

- Utilice recubrimientos o potenciadores: para algunos materiales plásticos, se pueden utilizar recubrimientos de marcado láser específicos para mejorar el contraste y los efectos de marcado.

Daños superficiales y zonas afectadas por el calor

Descripción del defecto: Al procesar materiales sensibles al calor (como plásticos, madera, etc.), el calor excesivo del láser puede provocar daños en la superficie o zonas afectadas por el calor (ZAT). Estos defectos suelen aparecer como quemaduras, decoloración o deformación.

Razón

- La potencia del láser es demasiado alta o la velocidad de escaneo es demasiado lenta, lo que genera un calentamiento excesivo.

- Los materiales sensibles al calor sufren cambios físicos o químicos cuando se calientan.

Solución

- Ajuste la potencia del láser y la velocidad de escaneo: utilice menor potencia y mayor velocidad para reducir la acumulación de calor y evitar el sobrecalentamiento de materiales sensibles al calor.

- Seleccione el material adecuado: al seleccionar los materiales, dé prioridad a aquellos con buena estabilidad térmica adecuados para el marcado láser, o utilice materiales pretratados.

- Sistema de control de calefacción: utilice un sistema de flujo de aire o de enfriamiento para controlar el calor generado durante el marcado láser y reducir la expansión de la zona afectada por el calor.

Efectos fantasma, sombras e inconsistencia en la profundidad del marcado

Descripción del defecto: Las imágenes superpuestas y las sombras suelen deberse a la divergencia del haz láser o a errores en el sistema óptico del equipo. La falta de uniformidad en la profundidad de marcado también puede deberse a cambios en la longitud focal del generador láser, a la divergencia del haz o a una salida de energía desigual.

Razón

- Divergencia o inestabilidad del rayo láser, lo que produce imágenes superpuestas o sombras en la marca.

- El sistema óptico del generador láser no está correctamente calibrado, lo que genera un rayo láser desenfocado, afectando la uniformidad de la marca.

- Salida de energía láser desigual, lo que da como resultado una profundidad de marca inconsistente.

Solución

- Calibre periódicamente el generador láser: asegúrese de que el sistema óptico y la distancia focal del generador láser se revisen y calibren periódicamente para evitar la inestabilidad del haz.

- Ajustar la configuración del sistema óptico: Ajuste la distancia focal y la salida de energía del láser según las características del material y los requisitos de marcado.

- Utilice un generador láser de alta precisión: elija un generador láser con alta estabilidad y precisión para garantizar la profundidad del marcado y la claridad del patrón.

Al comprender los defectos comunes en el marcado láser y sus causas, podemos tomar medidas específicas para optimizar el proceso de marcado y mejorar la calidad del marcado. La inspección y el ajuste regulares del equipo láser, la optimización de la configuración de los parámetros, la selección de materiales apropiados y los métodos de preparación de la superficie son fundamentales para garantizar la calidad del marcado. A través del ajuste y el control precisos, se pueden minimizar los defectos, se puede mejorar la eficiencia de la producción y se puede garantizar la satisfacción del cliente.

Medidas preventivas y sugerencias de optimización

Optimización de parámetros

Configuración de energía

- Una potencia demasiado alta puede provocar que el material se sobrecaliente, dando lugar a defectos como quemaduras o deformaciones.

- Una potencia demasiado baja puede provocar un marcado poco claro o incluso un marcado ineficaz.

Configuraciones de velocidad

- Una velocidad demasiado lenta hará que la zona afectada por el calor se expanda, aumentando el riesgo de daño térmico.

- Una velocidad demasiado rápida puede provocar un marcado incompleto o una superficie irregular.

Ajuste de enfoque

- El ajuste preciso de la distancia focal garantiza que el rayo láser esté enfocado, evitando que se extienda o enfoque demasiado, mejorando así la claridad y la consistencia del marcado.

Sugerencias de optimización

- Ajuste la potencia y la velocidad periódicamente para establecer los parámetros óptimos según los diferentes materiales y escenarios de aplicación.

- Utilice múltiples pruebas y datos experimentales para encontrar la mejor combinación de potencia y velocidad del láser para garantizar un marcado estable y preciso.

Preparación de materiales

Limpieza de superficies

- Antes de marcar, la superficie del material debe limpiarse completamente para eliminar aceite, polvo y otros contaminantes que podrían afectar la acción precisa del rayo láser.

- Utilice métodos de limpieza adecuados, como limpieza química, cepillado o soplado, para garantizar que la superficie esté libre de obstrucciones.

Compatibilidad de materiales

- Los distintos materiales tienen diferentes índices de absorción láser, por lo que debe asegurarse de elegir un material que sea compatible con la longitud de onda del láser. Los materiales altamente reflectantes, como el aluminio y el cobre, requieren una atención especial en cuanto a la configuración de potencia y enfoque.

- Tenga especial cuidado con los materiales frágiles (como cerámica y vidrio), ya que la potencia excesiva del láser puede provocar grietas o daños.

Sugerencias de optimización

- Realice pruebas de material antes de comenzar a marcar para asegurarse de que el material pueda soportar la energía del láser y evitar defectos debido a la incompatibilidad del material.

- Utilice materiales con buena compatibilidad con el láser y evite materiales con superficies complejas o inestables.

Mantenimiento de equipo

Calibración regular

- El sistema óptico del equipo láser debe calibrarse periódicamente para garantizar la precisión y la uniformidad del haz. En áreas como la distancia focal, la colimación del haz y la potencia de salida, la calibración periódica puede reducir significativamente los errores.

- Utilice equipos y herramientas profesionales para la calibración para evitar marcas incompletas o borrosas causadas por la desviación del haz.

Inspección y limpieza de componentes

- Los componentes ópticos, como lentes láser, reflectores y lentes de enfoque, deben mantenerse limpios para evitar que el polvo o los contaminantes afecten la transmisión del láser y los efectos de marcado.

- Compruebe periódicamente el estado de funcionamiento del equipo láser para asegurarse de que no haya desgaste mecánico u otros fallos.

Calibración regular

- Realice una inspección integral del equipo láser cada mes o trimestre para garantizar que todas las partes del equipo estén en óptimas condiciones de funcionamiento.

- Durante el uso del equipo, mantenga el equipo limpio y limpie los componentes ópticos periódicamente.

Capacitación de los operadores

Mejora de habilidades

- Los operadores deben tener una base sólida de conocimientos sobre marcado láser y comprender el principio de funcionamiento de los láseres, las propiedades de los materiales y las soluciones a diversos problemas comunes.

- A través de capacitación en simulación u operación real, se pueden mejorar las capacidades de diagnóstico de fallas de los operadores para garantizar una respuesta rápida a los problemas en la producción.

Estandarización operacional

- Establecer procedimientos operativos claros y procedimientos operativos estándar (SOP) para ayudar a los operadores a seguir la coherencia y la estandarización en su trabajo.

- Los operadores deben revisar periódicamente el manual de operaciones y mantener un aprendizaje continuo sobre el funcionamiento del equipo.

Sugerencias de optimización

- Se organizan cursos regulares de capacitación y mejora de habilidades para garantizar que los operadores dominen la última tecnología de marcado láser y las habilidades operativas.

- Introducción de un sistema de certificación de calificación de operadores para garantizar que cada operador se someta a una rigurosa evaluación de habilidades.

Control ambiental

Control de temperatura y humedad

- Una temperatura ambiente demasiado alta o demasiado baja afectará la estabilidad del láser y, por lo tanto, el efecto de marcado. Una humedad excesiva puede provocar fallas en el equipo o daños en la superficie del material.

- El estudio de marcado láser debe mantener una temperatura y una humedad estables para garantizar que el generador láser y el material estén en condiciones ideales de funcionamiento.

Mantenlo limpio

- El entorno de trabajo debe mantenerse limpio y ordenado para evitar que entre polvo, aceite o residuos en el equipo. Limpie el taller periódicamente, especialmente el área donde se encuentran los componentes ópticos, para garantizar que no haya contaminantes que afecten la calidad del marcado.

Sugerencias de optimización

- Instale un sistema de control de temperatura y humedad en el taller, verifique periódicamente las condiciones ambientales y mantenga la temperatura y la humedad dentro del rango recomendado.

- Mantenga el aire del taller fresco y limpie y mantenga periódicamente el espacio de trabajo para evitar la acumulación de polvo.

La calidad del marcado láser se ve afectada por muchos factores. Mediante la optimización de los parámetros, la preparación precisa de los materiales, el mantenimiento regular del equipo, la capacitación del operador y un estricto control ambiental, se pueden reducir los defectos, mejorar la eficiencia de la producción y la satisfacción del cliente. Estas medidas de optimización pueden garantizar una alta precisión y estabilidad a largo plazo del proceso de marcado, lo que ayuda a las empresas a destacarse de la competencia.

Resumir

La tecnología de marcado láser desempeña un papel importante en la fabricación moderna, pero en la práctica, a menudo se encuentran algunos defectos, como marcas de quemaduras, marcados incompletos y daños en la superficie. Estos problemas se pueden reducir de manera efectiva optimizando la selección de equipos láser, ajustando la configuración de los parámetros, realizando un mantenimiento regular y capacitando profesionalmente a los operadores. La selección razonable de equipos y la configuración precisa de los parámetros no solo pueden evitar defectos comunes, sino que también mejoran la calidad del marcado, garantizan que la apariencia y el logotipo de cada producto sean claros y consistentes y, por lo tanto, mejoran la imagen de marca y la competitividad en el mercado.

Mediante estas medidas de optimización, no solo se puede mejorar la calidad del marcado láser, sino también la apariencia de los productos y la satisfacción del cliente. El marcado láser de alta calidad no solo hace que los productos sean más atractivos, sino que también fortalece la lealtad de los clientes a la marca, lo que ayuda a las empresas a destacarse en la feroz competencia del mercado y a ganar más clientes y participación de mercado.

Obtenga soluciones láser

Si busca soluciones láser eficientes, Láser AccTek Brindamos consultoría profesional en tecnología láser y servicios personalizados para satisfacer sus necesidades específicas. Ya sea que se trate de la selección de equipos, la optimización de parámetros o la referencia para casos de aplicación específicos, nuestro equipo de expertos puede brindarle una guía detallada para ayudarlo a lograr los mejores resultados de procesamiento.

Contáctenos hoy para obtener más información sobre marcado láser, soldadura láser y otras aplicaciones láser. Con nuestros servicios de consultoría, recibirá soluciones personalizadas para garantizar que su empresa siga siendo competitiva en la aplicación de la tecnología láser.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser