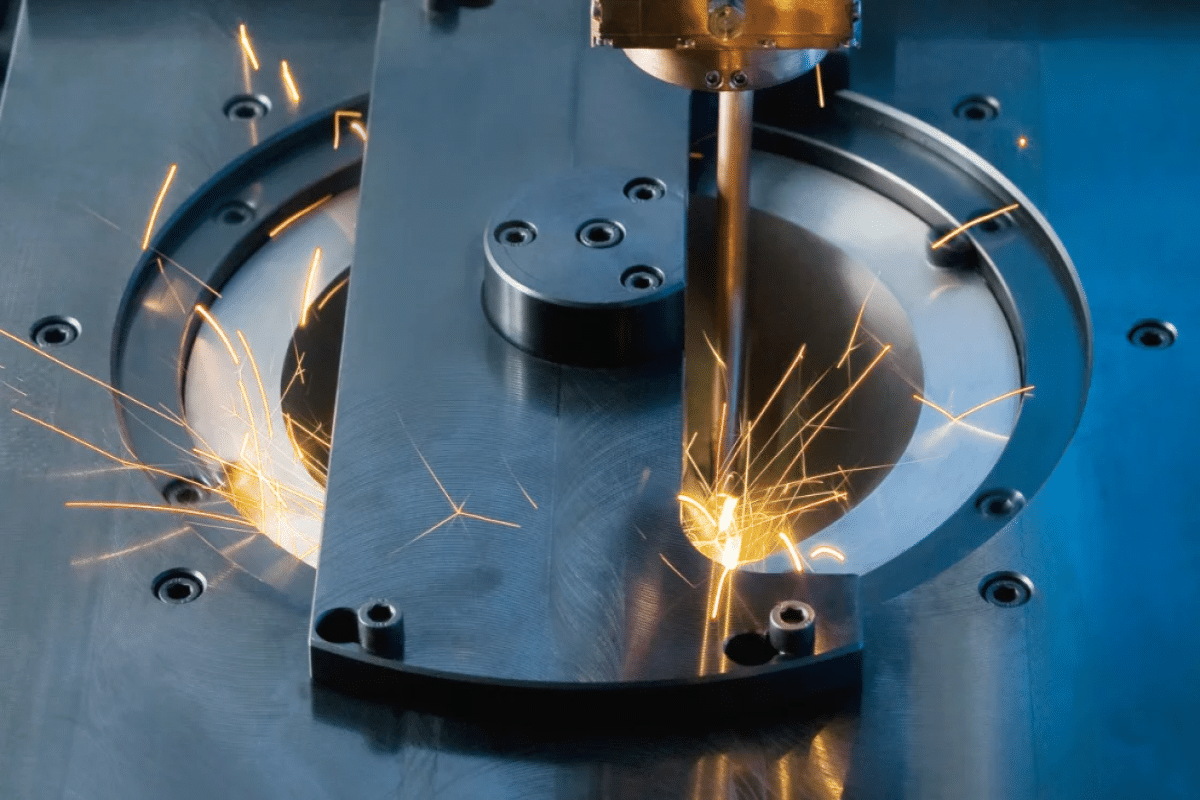

¿Cuáles son los factores que afectan el espesor de la soldadura láser?

La soldadura láser es una técnica común de unión de metales ampliamente utilizada en la fabricación y la construcción. Entre ellos, el espesor de la soldadura es un parámetro clave, y el espesor de la soldadura se refiere al espesor de la junta soldada, que afecta directamente la resistencia y estabilidad de la junta soldada. Comprender los factores que afectan el espesor de la soldadura es fundamental para garantizar la forma y la calidad de la soldadura. Este artículo analizará los principales factores que afectan el espesor de la soldadura láser, incluido el método de soldadura, el material metálico, el proceso de soldadura y los requisitos de diseño.

Tabla de contenido

Influencia del método de soldadura por láser en el espesor de soldadura

Los diferentes métodos de soldadura por láser son adecuados para diferentes escenarios de aplicación y tienen diferentes requisitos para el espesor de soldadura. Estos métodos tendrán diferencias en potencia, velocidad de calentamiento, modo de enfoque y energía de soldadura durante el proceso de soldadura, por lo que tienen diferentes limitaciones para diferentes espesores de soldadura.

Potencia láser y calidad del haz

La potencia del láser y la calidad del haz son dos parámetros importantes que tienen cierta influencia en el espesor de la soldadura por láser.

- Potencia láser: La potencia láser se refiere a la energía transmitida por el rayo láser. Para el mismo material y condiciones de soldadura, una mayor potencia del láser generalmente puede proporcionar una mayor profundidad de penetración de la soldadura, lo que es adecuado para soldar materiales más gruesos. Sin embargo, la potencia excesiva del láser puede provocar un derretimiento excesivo de la soldadura y el agrandamiento de la zona afectada por el calor, lo que posiblemente provoque deformaciones y problemas de calidad. Por lo tanto, es necesario equilibrar los requisitos de calidad y velocidad de soldadura al seleccionar la potencia del láser.

- Calidad del haz: La calidad del haz tiene un impacto significativo en la distribución de energía y el rendimiento de enfoque durante la soldadura. Una mejor calidad del haz puede proporcionar un tamaño de punto focal más pequeño y una mayor capacidad de enfoque del haz, lo que hace que la energía de soldadura sea más concentrada, lo que mejora la precisión de la soldadura y el rendimiento del control.

Método de enfoque del haz y posición de enfoque

El método de enfoque del haz y la posición de enfoque también tienen cierta influencia en el espesor de soldadura durante el proceso de soldadura por láser.

- Método de enfoque del haz: Los métodos comunes de enfoque del haz incluyen enfoque de enfoque plano, enfoque de lente convexa, enfoque de lente cóncava, etc. Los diferentes métodos de enfoque tienen diferente adaptabilidad al espesor de soldadura.

- Posición de enfoque: cuando la posición de enfoque está por encima de la superficie de la soldadura, se puede lograr una mayor profundidad de soldadura y una mayor zona afectada por el calor. Esta posición focal es adecuada para soldar materiales más gruesos y puede aumentar la profundidad de penetración de la soldadura. Cuando la posición de enfoque está debajo de la superficie de la soldadura, se puede lograr una profundidad de penetración de soldadura más pequeña y una zona afectada por el calor más pequeña. Esta posición focal es adecuada para soldar materiales más delgados, lo que puede reducir la distorsión y el daño por calor.

Velocidad de escaneo y diámetro del rayo láser

- Velocidad de escaneo: La velocidad a la que el rayo láser se mueve en el área de soldadura durante la soldadura por láser se denomina velocidad de escaneo. Una velocidad de escaneo más baja puede proporcionar un tiempo de soldadura más largo para que el calor se pueda transferir al área de soldadura de manera más completa, adecuada para cortar materiales más gruesos. La mayor velocidad de escaneo significa que el rayo láser permanece en el área de soldadura por menos tiempo, lo cual es más adecuado para cortar materiales más delgados.

- Diámetro del rayo láser: un diámetro del rayo láser más pequeño puede proporcionar una mayor densidad de energía y concentrar más el calor en el área de soldadura. Esto ayuda a lograr una menor profundidad de penetración de la soldadura y es adecuado para soldar materiales más delgados. Los diámetros de haz láser más grandes son beneficiosos para soldar materiales más gruesos o tareas de soldadura que requieren rellenar áreas más grandes.

Influencia de las propiedades del material en el espesor de la soldadura

La influencia de los diferentes materiales en el espesor de la soldadura por láser es multifacética porque los diferentes materiales tienen diferentes conductividades térmicas, puntos de fusión y comportamiento de fusión. Aquí hay algunos factores clave a considerar:

Coeficiente de absorción

El coeficiente de absorción de un material determina la eficiencia con la que absorbe la energía del láser. Los materiales con altos coeficientes de absorción para las longitudes de onda del láser utilizados en el proceso de soldadura tienden a absorber más energía y calentarse más rápidamente, lo que da como resultado una penetración más profunda y soldaduras más gruesas. Por ejemplo, los metales como el acero tienen altos coeficientes de absorción para ciertas longitudes de onda del láser, lo que permite una penetración más profunda y soldaduras más gruesas que los materiales con coeficientes de absorción más bajos, como el aluminio.

Conductividad térmica

La conductividad térmica de los materiales afecta la distribución del calor durante la soldadura por láser. Los materiales con baja conductividad térmica, como el acero inoxidable, tienden a retener más calor, lo que da como resultado una penetración más profunda y soldaduras más gruesas. Los materiales con alta conductividad térmica, como el cobre o el aluminio, tienden a alejar el calor del área de soldadura de manera más eficiente, lo que da como resultado una penetración de soldadura más superficial y un espesor de soldadura más bajo. Por lo tanto, requieren mayor potencia láser o tiempos de exposición más largos para lograr una penetración profunda y soldaduras más gruesas.

Punto de fusion

El punto de fusión de un material afecta la temperatura requerida para la fusión y soldadura. Cuando se suelda con láser, el material debe alcanzar su punto de fusión para formar un baño de soldadura. Los materiales con puntos de fusión más bajos requieren menos energía láser para alcanzar la temperatura de fusión, lo que resulta en una mayor penetración y espesor de soldadura. Por el contrario, los materiales con puntos de fusión más altos pueden requerir una energía láser más alta, lo que da como resultado una penetración de soldadura más superficial y un espesor de soldadura más bajo.

reflexivo

La reflectividad del material afecta la cantidad de energía láser absorbida o reflejada. Los materiales de alta reflexión (como el aluminio o el cobre) reflejan la mayor parte de la energía láser, lo que da como resultado una absorción reducida y una profundidad de soldadura limitada. Por el contrario, los materiales (como el acero al carbono) con menor reflectividad (como el acero al carbono) absorberán más energía láser, logrando así soldaduras más profundas y gruesas.

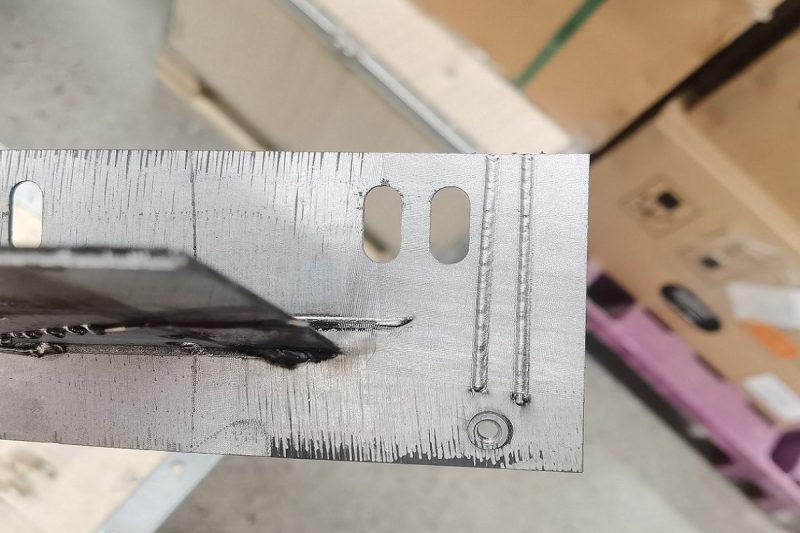

Espesor

El espesor del material de soldadura también afecta el espesor de la soldadura. La soldadura láser suele ser más adecuada para materiales más delgados porque la energía láser puede ser más precisa y efectiva. Los materiales más gruesos pueden requerir varias pistas de soldadura o una mayor potencia del láser para lograr una fusión completa, lo que puede afectar el espesor final de la soldadura.

Coeficiente de expansión térmica

El coeficiente de expansión térmica es el grado de expansión o contracción del material con los cambios de temperatura. Cuando se aplica la energía láser durante la soldadura, el material experimentará un rápido calentamiento y posterior enfriamiento. Los materiales con altos coeficientes de expansión térmica (p. ej., ciertos plásticos) pueden aparecer significativamente durante la soldadura, lo que resulta en cambios en el espesor de la soldadura.

Desempeño metalúrgico

El desempeño metalúrgico de los materiales, como sus ingredientes, estructura de grano y elementos de aleación, también puede afectar el espesor de la soldadura. Por ejemplo, ciertos elementos de aleación pueden cambiar el coeficiente de absorción o la conductividad térmica del material, afectando así la entrada térmica y la profundidad de soldadura.

Comportamiento de vaporización y ebullición.

Es más probable que algunos materiales se vaporicen o hiervan cuando se exponen a altas temperaturas. Durante el proceso de soldadura por láser, esta vaporización o ebullición puede hacer que el material fundido se rocíe y reduzca la profundidad de fusión de la soldadura y la reducción del espesor de la soldadura. El comportamiento de conformación se ve afectado por factores como la presión del vapor del material, el punto de ebullición y el calor potencial de vaporización.

Comportamiento de seguimiento y solidificación.

Diferentes materiales tienen diferentes características de fusión y solidificación, lo que afecta la formación y solidificación del baño de fusión. Los materiales que son angostos o consolidados en un rango fusionado o coagulación y contracción obvias afectarán el espesor de soldadura alcanzable.

Vale la pena señalar que estos factores interactúan entre sí e interactúan con los parámetros del proceso de soldadura por láser (como la potencia del láser, el diámetro del haz y la velocidad de soldadura). Por lo tanto, se debe considerar optimizar el proceso de soldadura por láser para materiales específicos y equilibrar estos materiales para lograr el espesor y la calidad de soldadura requeridos. Además, el proceso específico de soldadura por láser (como la soldadura por orificios pequeños o la soldadura por conducción) también puede afectar la relación entre las características del material y el espesor de la soldadura.

Influencia del control del proceso de soldadura por láser en el espesor de la soldadura

La configuración de parámetros y el método de operación en el proceso de soldadura por láser también afectarán el espesor de la soldadura. Por ejemplo, la selección de parámetros como la corriente de soldadura, la velocidad de soldadura y el tiempo de soldadura afectará directamente el tamaño y la forma de la unión soldada. Además, procesos como el precalentamiento y el tratamiento posterior al calor durante el proceso de soldadura también son factores importantes para controlar el espesor de la soldadura.

Tratamiento de precalentamiento y postcalentamiento

El precalentamiento y el tratamiento posterior al calor son dos métodos de control de procesos de soldadura comúnmente utilizados. La siguiente es una situación general del efecto del tratamiento de precalentamiento y postcalentamiento en el espesor de la soldadura:

- Precalentamiento: El propósito del precalentamiento es mejorar el estrés térmico y la tasa de enfriamiento durante el proceso de soldadura. A través del precalentamiento, se puede aumentar la temperatura del material, se puede reducir el gradiente de temperatura durante el proceso de soldadura y se puede reducir la tensión térmica, reduciendo así el riesgo de deformación y grietas. El precalentamiento de materiales más delgados debe evaluarse y ajustarse caso por caso.

- Tratamiento post-calentamiento: El tratamiento post-calentamiento consiste en calentar o enfriar el área de soldadura después de soldar. El propósito del tratamiento post-calor es mejorar la estructura y el rendimiento de la soldadura, reducir la tensión residual y mejorar la calidad de la soldadura.

Elección de forma de soldadura y relleno

- Forma de soldadura: La forma de soldadura incluye soldadura lineal, soldadura en forma de V, soldadura en forma de U, soldadura en forma de J, etc. Las diferentes formas de soldadura tienen diferentes efectos en el espesor de la soldadura. Por ejemplo, las soldaduras rectas son adecuadas para soldar materiales más delgados, lo que puede proporcionar una mejor resistencia y sellado de la soldadura. La soldadura en forma de V tiene una mayor profundidad de soldadura y es adecuada para soldar materiales más gruesos, etc.

- Relleno: un relleno es un material que se agrega a la soldadura durante el proceso de soldadura para rellenar y fortalecer el área soldada. Para materiales más delgados, las opciones de relleno pueden ser más limitadas. Para materiales más gruesos, se pueden usar rellenos para rellenar soldaduras de mayor ancho y profundidad.

Influencia de los requisitos de diseño y aplicación en el espesor de la soldadura

Los requisitos de diseño se refieren a los requisitos de los productos o estructuras para soldadura láser, incluida la resistencia, el sellado, la apariencia, etc. La influencia de los requisitos de diseño en el espesor de la soldadura láser es la siguiente:

Mayores requisitos de resistencia

Para productos o estructuras que requieran mayor resistencia, puede ser necesario aumentar la resistencia de la conexión soldada aumentando el espesor de la soldadura.

Mayores requisitos de estanqueidad

Si el producto o la estructura necesita tener un alto rendimiento de sellado, también puede ser necesario aumentar el rendimiento de sellado del área de soldadura aumentando el espesor de soldadura.

Requisitos de apariencia

Si el producto o la estructura tiene altos requisitos de apariencia, es necesario prestar atención a las irregularidades y la calidad de la superficie del área de soldadura. Las profundidades de soldadura y los tamaños de cordón más grandes pueden dañar la apariencia, por lo que esto debe equilibrarse en el diseño.

requerimientos de aplicacion

Los requisitos de aplicación se refieren a los escenarios de aplicación específicos y los requisitos de la soldadura por láser. La influencia del entorno de trabajo en el espesor de la soldadura por láser se refleja principalmente en la temperatura, la vibración y la atmósfera ambiental. Por ejemplo, un ambiente de alta temperatura puede hacer que la zona afectada por el calor del área de soldadura se expanda, y se deben tomar las medidas correspondientes para controlar el espesor de la soldadura.

Resumir

En resumen, muchos factores afectan el espesor de la soldadura por láser. Además de los métodos de soldadura, las propiedades de los materiales, los procesos de soldadura y los requisitos de diseño, también involucra muchos aspectos. Al realizar operaciones de soldadura, estos factores deben tenerse en cuenta de forma exhaustiva y debe seleccionarse el espesor de soldadura adecuado según la situación específica.

Sólo cuando el espesor de soldadura cumple con los requisitos se puede garantizar la calidad y confiabilidad de la unión soldada, para satisfacer las necesidades de ingeniería y productos. Si estas considerando soldadura por láser, por favor contactar Láser AccTek y le sugeriremos la mejor solución para sus necesidades.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser