¿Cuáles son los factores que afectan la calidad del borde del corte por láser de CO2?

El corte por láser de CO2 se ha convertido en un método versátil y preciso para dar forma a diversos materiales, desde metales hasta plásticos. El éxito de cualquier operación de corte por láser depende en gran medida de lograr bordes de alta calidad, caracterizados por acabados suaves y distorsiones mínimas. Sin embargo, lograr una calidad de borde óptima es un desafío persistente al que los fabricantes se enfrentan a menudo. En este artículo, exploramos los innumerables factores que influyen significativamente en la calidad de los bordes del producto final. A través de estas discusiones, le brindamos diversas técnicas y estrategias para mejorar la calidad de los bordes de los procesos de corte por láser de CO2 para garantizar excelentes resultados en su proceso de fabricación.

Tabla de contenido

Comprender la tecnología de corte por láser de CO2

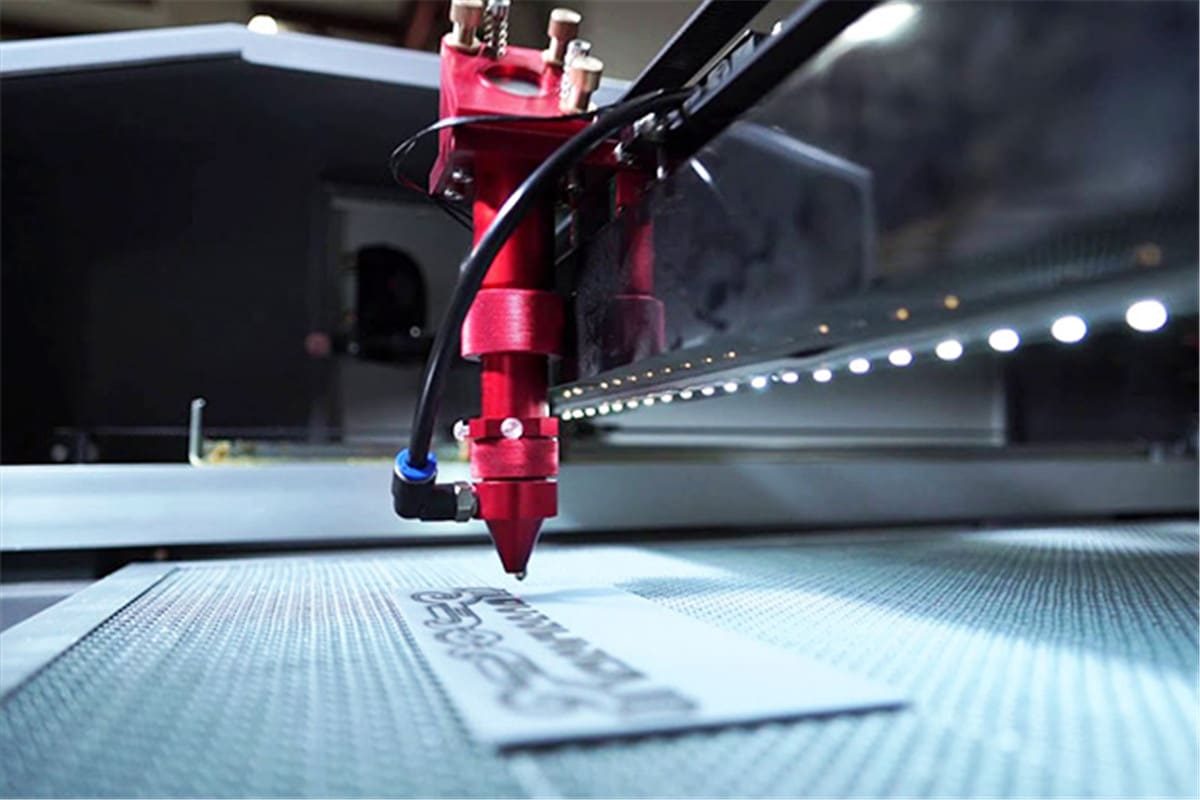

máquina de corte por láser de CO2 ha revolucionado la industria manufacturera con su precisión y eficiencia. Antes de profundizar en los factores que afectan la calidad de los bordes, es esencial comprender los fundamentos, la composición y los materiales de aplicación de la máquina de corte por láser de CO2.

¿Cómo funciona el sistema de corte por láser de CO2?

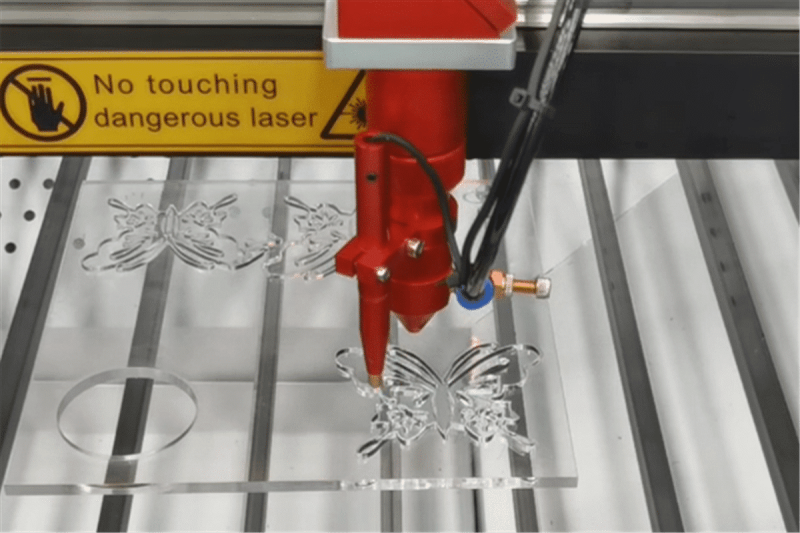

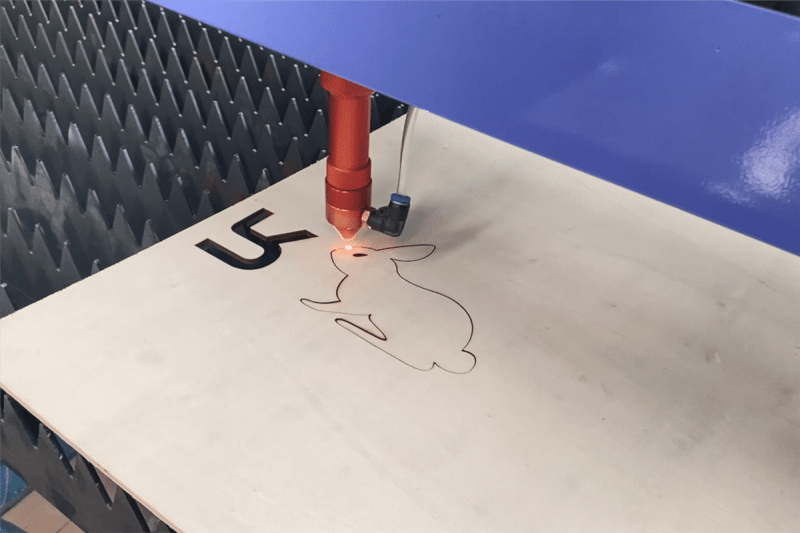

Los generadores láser de CO2 funcionan emitiendo un haz de luz concentrado, generado por la excitación del gas dióxido de carbono. Luego, este intenso haz se enfoca sobre la superficie del material, provocando calentamiento y vaporización localizados, lo que da como resultado cortes precisos y limpios. Para materiales no metálicos, como madera o acrílico, el rayo láser normalmente derrite y vaporiza el material. Para materiales metálicos, el láser puede cortar derritiendo el material y eliminando el metal fundido con un gas auxiliar (por ejemplo, oxígeno o nitrógeno).

Las máquinas de corte por láser de CO2 están equipadas con un sistema de control numérico por computadora (CNC). Un programa informático guía el sistema CNC y controla el movimiento del rayo láser a lo largo de la trayectoria de corte especificada. Los archivos de diseño asistido por computadora (CAD) se utilizan a menudo para programar el sistema CNC para realizar cortes precisos y complejos.

Composición del sistema de corte por láser de CO2.

- Generador láser/tubo láser de CO2: el tubo láser de CO2 es el componente central que genera el rayo láser. Por lo general, contiene una mezcla de gases, incluidos dióxido de carbono, nitrógeno y helio. Se aplica energía eléctrica a esta mezcla de gases, lo que da como resultado la amplificación de la luz láser mediante un proceso conocido como emisión estimulada.

- Cabezal de corte láser: El cabezal de corte láser contiene la lente de enfoque y es responsable de posicionar el rayo láser enfocado sobre el material que se está procesando. Puede moverse en múltiples ejes para seguir la ruta de corte programada.

- Controlador: Un sofisticado controlador gestiona y regula varios parámetros como la potencia del láser, la velocidad de corte y la distancia focal. Los controladores avanzados ofrecen ajustes en tiempo real para un rendimiento de corte óptimo.

- Mesa de trabajo: La mesa de trabajo es la superficie sobre la que se coloca el material a cortar o grabar. Proporciona soporte al material y puede tener características como un patrón de rejilla o listones para permitir una extracción y eliminación de residuos eficiente.

- Sistema de gas auxiliar: Se puede utilizar un gas auxiliar, como oxígeno o nitrógeno, para mejorar el proceso de corte, especialmente para materiales metálicos. El gas auxiliar puede ayudar a eliminar el metal fundido y mejorar el proceso de combustión.

- Sistema de refrigeración: los tubos láser de CO2 generan calor durante el funcionamiento. Se emplea un sistema de enfriamiento, que a menudo utiliza agua u otros refrigerantes, para mantener temperaturas de funcionamiento óptimas y evitar el sobrecalentamiento de los componentes del láser.

¿Para qué materiales se puede utilizar el corte por láser de CO2?

- Materiales no metálicos: Madera, acrílico, plásticos, cuero, tela, fieltro, papel, piedra, etc.

- Materiales metálicos: acero inoxidable y acero al carbono. Cabe señalar que el generador láser de CO2 se limita a cortar metales más finos.

Si bien los generadores de láser de CO2 son versátiles, es posible que no sean adecuados para cortar o grabar ciertos materiales, especialmente aquellos con superficies altamente reflectantes o aquellos que no absorben la longitud de onda del láser de CO2 de manera efectiva.

¿Cómo afecta el tamaño del foco de un láser de CO2 a los resultados de corte?

El tamaño del foco de un láser de CO2 juega un papel importante a la hora de determinar los resultados del corte en aplicaciones de corte por láser. El tamaño del foco se refiere al diámetro del rayo láser en el punto focal, donde se concentra más la energía láser. El punto focal es donde se enfoca el rayo láser para lograr la máxima intensidad. El siguiente es el efecto del tamaño del foco en los resultados de corte:

Precisión de corte

Un tamaño de enfoque más pequeño da como resultado un tamaño de punto más pequeño en el material. Esto permite una mayor precisión al cortar patrones complejos, detalles finos y características más pequeñas.

Velocidad cortante

Generalmente, un tamaño de enfoque más pequeño permite una mayor densidad de potencia en el punto focal. Esta mayor densidad de potencia puede conducir a velocidades de corte más rápidas, ya que proporciona más energía para vaporizar o fundir el material.

Espesor del material

Para materiales más delgados, generalmente se elige un tamaño de enfoque más pequeño, lo que permite obtener detalles más finos y una mayor precisión durante el corte. Para materiales más gruesos, para obtener una mayor penetración, generalmente se selecciona un tamaño de foco mayor, pero esto da como resultado una precisión reducida, lo que dificulta lograr detalles precisos en el corte.

Interacción material

Los diferentes materiales tienen diferentes respuestas a la energía láser. El tamaño del foco se puede ajustar para optimizar la interacción entre el rayo láser y el material. Por ejemplo, los materiales con alta absorción de energía láser podrían beneficiarse de un tamaño de foco más pequeño para concentrar la energía de manera más eficiente.

Zona afectada por el calor (ZAT)

El tamaño del foco también afecta la zona del material afectada por el calor. Un tamaño de foco más pequeño puede dar como resultado una HAZ más pequeña, lo cual es deseable en aplicaciones donde es importante una mínima transferencia de calor al material circundante.

Divergencia del haz

El tamaño del foco está relacionado con la divergencia del haz, que es la dispersión del rayo láser a medida que se aleja del punto focal. Los tamaños de enfoque más pequeños a menudo corresponden a una menor divergencia del haz, lo que contribuye a una mejor precisión de corte en distancias más largas.

El tamaño de enfoque óptimo depende de varios factores, incluido el material que se corta, su grosor y la calidad de corte deseada. Los operadores de láser suelen realizar pruebas y ajustes para encontrar el tamaño de enfoque ideal para una aplicación específica. Además, algunos sistemas de corte por láser permiten un control dinámico del enfoque, lo que permite al operador adaptar el tamaño del enfoque durante el proceso de corte para obtener mejores resultados.

Otros factores que afectan los resultados del corte con láser de CO2

El tamaño del foco del generador láser de CO2 tiene un mayor impacto en los resultados de corte, pero además, otros factores también tienen un cierto impacto en la calidad del borde de la pieza de trabajo. Comprenderlos puede mejorar mejor la calidad del corte por láser de CO2.

Propiedades materiales

El tipo de material que se corta afecta significativamente la calidad del borde. Los distintos materiales absorben y reflejan la energía láser de forma diferente. Los metales, por ejemplo, requieren niveles de potencia más altos debido a su alta reflectividad, mientras que los no metales como los plásticos y la madera pueden exhibir respuestas diferentes. El espesor del material también influye en el proceso de corte, y los materiales más gruesos requieren ajustes en las configuraciones de potencia y velocidad.

Potencia láser

La potencia del láser es un parámetro fundamental que afecta la calidad del borde. El nivel de potencia determina la intensidad del rayo láser, lo que afecta la profundidad de penetración del material y la calidad general del corte. A menudo se necesitan niveles de potencia más altos para materiales más gruesos o densos, pero una potencia excesiva puede provocar un sobrecalentamiento y afectar negativamente a la calidad del borde.

Gases auxiliares

Los gases auxiliares, como el oxígeno, el nitrógeno o el aire, desempeñan un papel importante en el corte por láser de CO2. Ayudan a eliminar el material fundido del área de corte y a prevenir la acumulación excesiva de calor. La elección del gas auxiliar depende del material que se corta y puede afectar la composición química del borde cortado. Por ejemplo, el uso de oxígeno con metales ferrosos puede mejorar la velocidad de corte, pero puede dar como resultado un borde oxidado.

Parámetros de preprocesamiento y posprocesamiento

Los pasos previos al procesamiento, como la limpieza del material, la preparación de la superficie y la fijación adecuada, pueden afectar significativamente la calidad de los bordes. Además, se pueden emplear técnicas de posprocesamiento, incluido el desbarbado, el lijado o el recubrimiento, para mejorar la apariencia y funcionalidad del producto final.

Resumir

El corte por láser de CO2 ha revolucionado la industria manufacturera al proporcionar un método preciso y eficiente para dar forma a una amplia gama de materiales. Lograr bordes de alta calidad es una compleja interacción de varios factores, incluidas las propiedades del material, los parámetros del láser, los gases auxiliares, etc. Entre ellos, el tamaño del foco del generador láser de CO2 influye significativamente en los resultados del corte. Comprender y optimizar estos factores puede ayudar a mejorar la consistencia y lograr una calidad de borde superior en aplicaciones de corte por láser de CO2.

En Láser AccTek, no solo brindamos a los usuarios máquinas de alta calidad, sino que también brindamos a los usuarios un servicio postventa de respuesta rápida. Ya sean los pasos de instalación después de recibir la máquina, la optimización técnica que desea lograr al usar la máquina o la falla de la máquina que debe resolverse, el equipo técnico de AccTek le brindará orientación técnica y solución de problemas de forma gratuita. Cuando necesites ayuda, Acctek será tu fiel compañero.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser