¿Cuáles son los problemas comunes de las máquinas de limpieza láser?

Como equipo avanzado de limpieza sin contacto, una máquina de limpieza láser elimina los contaminantes de la superficie del sustrato con rayos láser de alta energía. Se ha utilizado ampliamente en la eliminación de óxido industrial, la eliminación de revestimientos, la limpieza de moho y la protección de reliquias culturales. En comparación con los métodos de limpieza tradicionales, la tecnología de limpieza láser se ha convertido gradualmente en el método de limpieza preferido en muchas industrias debido a sus ventajas, como alta eficiencia, protección ambiental y bajo daño al sustrato.

Sin embargo, máquinas de limpieza láser Todavía se encuentran algunos problemas comunes en la operación real, como eficiencia de limpieza insuficiente, daño térmico a los sustratos, altos costos operativos, riesgos de seguridad y compatibilidad limitada de materiales. Estos problemas pueden afectar el efecto de limpieza y el uso a largo plazo del equipo, por lo que es muy importante tener un conocimiento profundo de estos problemas y resolverlos adecuadamente.

Tabla de contenido

Descripción general de la tecnología de limpieza por láser

La limpieza láser es una tecnología de limpieza moderna y no destructiva que utiliza un haz láser de alta energía para actuar sobre la superficie del material y vaporizar, descomponer o desprender rápidamente contaminantes, capas de óxido u otros elementos no deseados sin causar desgaste físico al sustrato. Esta tecnología ha recibido una gran atención en los últimos años y se ha aplicado gradualmente a muchos campos, como la fabricación industrial, el mantenimiento de automóviles, la industria aeroespacial, la construcción naval y la protección de reliquias culturales. Se ha convertido en el método de limpieza preferido en muchas industrias debido a sus características precisas y respetuosas con el medio ambiente.

Cómo funciona la limpieza con láser

El principio básico de la limpieza láser es utilizar un haz láser de alta intensidad para enfocar la superficie a limpiar, lo que hace que los contaminantes absorban la energía de la luz y se expandan, vaporicen o descompongan rápidamente, y se eliminen mediante fuerza física y energía térmica. El proceso específico incluye dos pasos principales:

- Proceso de acción del láser: El haz láser se enfoca en la superficie del contaminante con una densidad de energía extremadamente alta y la temperatura de la superficie del contaminante aumenta bruscamente, lo que hace que las moléculas del contaminante se expandan o vaporicen. El sustrato absorbe menos energía del láser y mantiene una temperatura más baja, lo que evita efectos térmicos excesivos.

- Pelado instantáneo: el contaminante calentado se desprende del sustrato debido a una rápida expansión, formando partículas diminutas, gas o plasma. Generalmente, se combina con un dispositivo de separación de humo para evitar que estos productos y partículas vaporizadas entren al aire.

Ventajas de la tecnología de limpieza láser

En comparación con los métodos tradicionales de limpieza mecánica, química y ultrasónica, la limpieza láser presenta una serie de ventajas significativas:

- Sin contacto: La limpieza láser no necesita entrar en contacto con la superficie del material, evitando la fricción y el desgaste, por lo que es adecuada para piezas con requisitos de alta precisión y materiales sensibles al calor.

- Protección del medio ambiente: La limpieza láser no requiere disolventes químicos, los residuos son una pequeña cantidad de partículas y gases, y los contaminantes producidos tienen un impacto negativo menor en el medio ambiente.

- Alta precisión y controlabilidad: el láser puede controlar con precisión la energía, la longitud de onda y la duración del pulso, adecuado para el procesamiento y la limpieza finos a nivel de micrones, evitando daños a la superficie del sustrato.

- Amplia gama de aplicabilidad de materiales: la limpieza láser se puede aplicar a una variedad de materiales como metales, cerámica, caucho, vidrio, etc., con una amplia gama de adaptabilidad.

Aplicaciones típicas de la limpieza láser

La limpieza láser tiene una amplia gama de aplicaciones que abarcan muchos campos:

- Eliminación de óxido industrial: la limpieza láser puede eliminar eficazmente capas de óxido, óxido, etc. de superficies metálicas y es especialmente adecuada para eliminar óxido de piezas de precisión y estructuras grandes.

- Decapado de revestimientos: se utiliza para eliminar pintura, revestimientos, etc. de superficies metálicas, comúnmente utilizado en la eliminación de revestimientos en los campos de fabricación de automóviles y aeroespacial.

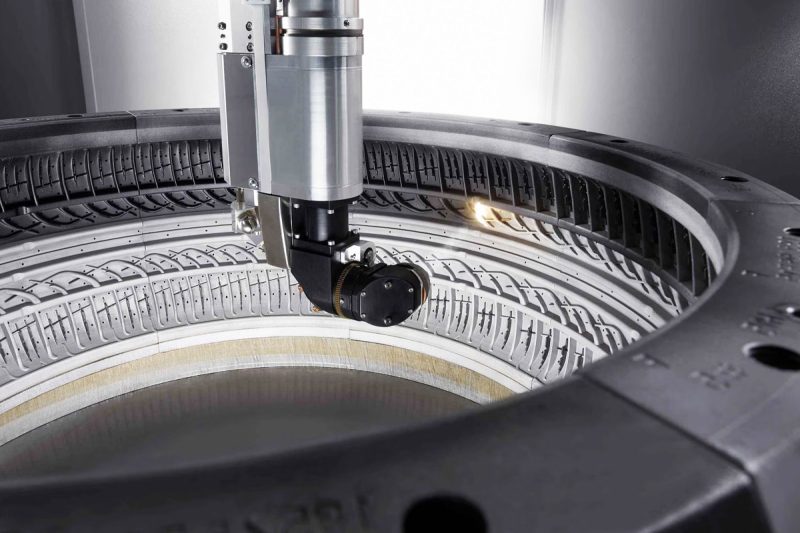

- Limpieza de moldes: la limpieza láser puede eliminar con precisión los residuos de la superficie de los moldes de plástico y caucho, reducir la pérdida de moldes y mejorar la calidad del producto.

- Protección de reliquias culturales: La tecnología de limpieza láser se puede utilizar para eliminar capas de suciedad y óxido de reliquias culturales, tallas de piedra y otras obras de arte, y repararlas y protegerlas sin dañarlas.

Problemas comunes de las máquinas de limpieza láser

Como un nuevo tipo de método de limpieza industrial, la limpieza láser se utiliza ampliamente en muchos campos. Sin embargo, en el uso real, todavía existen algunos problemas comunes en términos de efecto de limpieza del equipo, protección del sustrato, costos operativos, seguridad y compatibilidad de materiales. Estos problemas no solo afectan el efecto de limpieza, sino que también pueden generar mayores costos operativos del equipo o riesgos de seguridad. Por lo tanto, para mejorar la eficiencia de la limpieza y la vida útil del equipo, es muy necesario comprender las causas de estos problemas y tomar las contramedidas adecuadas.

Eficiencia de limpieza insuficiente

La eficiencia de limpieza insuficiente es uno de los problemas más comunes en la limpieza láser, que generalmente se manifiesta como una velocidad de limpieza lenta, una gran cantidad de residuos en la superficie después de la limpieza o una limpieza desigual. Las razones de este problema incluyen:

- Parámetros láser incorrectos: los parámetros básicos de la limpieza láser, como la energía del pulso, la longitud de onda, la duración del pulso y el diámetro del haz, afectarán directamente el efecto de limpieza. Si la energía del pulso es demasiado baja, la densidad de energía del láser no es suficiente para eliminar eficazmente los contaminantes, lo que da como resultado una limpieza incompleta. Si la energía del pulso es demasiado alta, aunque se puedan eliminar los contaminantes, también puede causar daños al sustrato, especialmente en el caso de materiales más frágiles.

- Problemas de calidad del haz: La calidad del haz del láser afecta directamente la eficiencia y la calidad de la limpieza. Los haces desiguales o el enfoque inestable harán que la energía del láser no pueda enfocarse en los contaminantes, lo que reducirá el efecto de limpieza. Además, la falta de uniformidad del perfil del haz también hará que el área de limpieza sea desigual, lo que provocará que algunas áreas queden demasiado limpias o demasiado poco limpias.

- Tipo de contaminante de la superficie: los distintos tipos de contaminantes tienen diferentes tasas de absorción para los láseres. Por ejemplo, existen grandes diferencias en las tasas de absorción de las capas de óxido de metal, grasa, capas de pintura, etc. Algunos contaminantes son más fáciles de vaporizar bajo la acción de los láseres de alta energía, mientras que otros requieren parámetros específicos para mejorar la eficiencia de limpieza. Elegir la combinación adecuada de parámetros láser es fundamental para tratar los distintos contaminantes.

Daño térmico al sustrato

Dado que la limpieza láser utiliza un rayo láser de alta energía para actuar sobre la superficie del material, una operación incorrecta puede provocar daños térmicos en la superficie del sustrato:

- Deformación o fusión de la superficie: cuando la potencia del láser es demasiado alta o el tiempo de limpieza es demasiado largo, la temperatura de la superficie del material aumentará rápidamente, lo que puede provocar que la capa superficial se derrita o deforme, especialmente en el caso de materiales sensibles al calor, como metales o plásticos. Este efecto térmico afectará las propiedades físicas del material e incluso provocará daños estructurales.

- Formación de microfisuras: en el caso de algunos materiales frágiles (como cerámica, vidrio, etc.), la alta temperatura de la limpieza láser puede provocar microfisuras, especialmente si se realizan limpiezas repetidas o se utiliza una potencia elevada durante un período prolongado. Las microfisuras no solo afectan la apariencia, sino que también pueden debilitar la resistencia mecánica del material, lo que reduce su vida útil.

Altos costos operativos

El alto costo operativo de los equipos de limpieza láser suele ser uno de los factores importantes que preocupan a los usuarios. Estos costos provienen principalmente de los siguientes aspectos:

- Consumo de energía: Los equipos de limpieza láser consumen mucha energía cuando funcionan a alta potencia, especialmente cuando se limpian áreas grandes y contaminantes fuertes. La demanda de energía del equipo puede generar un aumento en los costos operativos. Especialmente en escenarios de uso de alta frecuencia, el costo del consumo de energía será más significativo.

- Costos de mantenimiento y reparación: Los equipos de limpieza láser contienen múltiples componentes de precisión, como ópticas láser, fuentes láser y sistemas de refrigeración, etc. Estos componentes requieren un mantenimiento regular para garantizar el funcionamiento normal del equipo. En particular, los componentes ópticos y las fuentes láser se dañan fácilmente con el funcionamiento a alta potencia a largo plazo, y el costo de reemplazo es alto. Además, el mantenimiento del sistema de refrigeración también es fundamental. Si el sistema de refrigeración falla, el equipo de limpieza láser puede apagarse debido al sobrecalentamiento.

Pregunta de seguridad

El proceso de limpieza láser implica el uso de láseres de alta potencia. Su uso inadecuado provocará riesgos de seguridad para los operadores y el medio ambiente, principalmente en los siguientes aspectos:

- Daños en los ojos y la piel: el láser de alta energía generado durante la limpieza con láser es directamente dañino para la piel y los ojos, especialmente para los ojos del operador, y la exposición al láser puede causar daños permanentes. Por lo tanto, los operadores deben usar gafas protectoras contra láser y equipo de protección que cumpla con las normas y las regulaciones de seguridad.

- Emisiones de humo y partículas: Durante la limpieza con láser, los contaminantes se vaporizan a altas temperaturas y forman humo y partículas diminutas. Si estos gases y partículas no se eliminan a tiempo, pueden afectar la calidad del aire y tener un efecto adverso en la salud del operador. Por este motivo, es especialmente importante estar equipado con un sistema eficaz de extracción y filtración de humos.

Compatibilidad limitada de materiales

La aplicabilidad de la limpieza láser está estrechamente relacionada con las propiedades del material. No todos los materiales son adecuados para la limpieza láser. Los siguientes materiales tienen efectos de aplicación limitados en la limpieza láser:

- Superficies reflectantes: Los materiales altamente reflectantes, como el aluminio y el acero inoxidable, tienen una alta reflectividad a la energía láser, y la mayor parte de la energía láser se refleja de vuelta al equipo, lo que reduce la eficiencia de limpieza. Además, estas energías reflejadas pueden causar daños a los componentes ópticos internos del equipo de limpieza láser.

- Los materiales transparentes, como el vidrio o algunos plásticos, absorben menos energía láser y es difícil que la energía láser actúe de manera efectiva sobre la capa contaminante, lo que da como resultado resultados de limpieza deficientes. En este caso, se requiere una longitud de onda específica o un proceso de pretratamiento para mejorar el efecto de limpieza.

Tiempo de inactividad del equipo

En ocasiones, los equipos de limpieza láser pueden dejar de funcionar debido a problemas técnicos durante el uso, lo que provoca retrasos en la producción. A continuación, se indican algunas de las razones más comunes de los tiempos de inactividad:

- Falla de la fuente láser: la fuente láser es el componente principal del equipo de limpieza láser. Si la fuente láser falla, debe ser reparada o reemplazada por profesionales, lo que puede causar un largo tiempo de inactividad y aumentar los costos operativos.

- Falla del sistema de refrigeración: Los equipos de limpieza láser generan mucho calor cuando funcionan a alta potencia, por lo que el sistema de refrigeración es fundamental. Si el sistema de refrigeración falla o no se mantiene adecuadamente, el equipo puede sobrecalentarse y apagarse automáticamente, lo que afecta el proceso de limpieza.

Comprender y resolver eficazmente estos problemas comunes de las máquinas de limpieza láser es de gran importancia para mejorar la eficiencia de la limpieza, reducir los costos operativos del equipo y garantizar un uso seguro.

Solución de problemas y medidas preventivas

Para garantizar un funcionamiento eficiente y seguro de las máquinas de limpieza láser, es fundamental desarrollar una estrategia razonable de prevención y manejo de fallas. Esto no solo ayuda a mejorar la eficiencia de la limpieza, sino que también extiende la vida útil del equipo y garantiza la seguridad de los operadores. A continuación, se presentan algunas sugerencias comunes de prevención y manejo de fallas, que abarcan la optimización de los parámetros del láser, el mantenimiento regular, los protocolos de seguridad, las pruebas de compatibilidad de materiales y la capacitación de los operadores.

Optimización de parámetros láser

Según el material y el tipo de contaminantes del objeto a limpiar, una parte importante del proceso de limpieza láser es ajustar razonablemente los parámetros del láser para lograr el efecto de limpieza ideal. La optimización de los parámetros puede mejorar eficazmente la eficiencia de limpieza, reducir el daño al sustrato y garantizar un efecto de limpieza uniforme.

- Duración del pulso: Si se ajusta correctamente la duración del pulso láser, se puede controlar la difusión del calor en la superficie del material, reducir la zona afectada por el calor en el sustrato y evitar posibles derretimientos o microfisuras. Las duraciones de pulso más cortas suelen ser adecuadas para materiales sensibles, mientras que las duraciones de pulso más largas son útiles para contaminantes espesos.

- Energía de pulso: el nivel de energía de pulso debe seleccionarse según el tipo de contaminante y material para garantizar una limpieza completa. Es posible que una energía de pulso más baja no pueda eliminar eficazmente los contaminantes, mientras que una energía demasiado alta dañará el sustrato. Especialmente para superficies metálicas con capas gruesas de óxido, el rango de energía debe ajustarse para evitar un procesamiento secundario.

- Frecuencia de repetición y longitud de onda: Las características del material determinan la frecuencia de repetición y la longitud de onda óptimas del láser. Por ejemplo, los materiales metálicos suelen requerir una frecuencia de repetición mayor y la longitud de onda debe coincidir con las características de absorción del contaminante. Esto garantiza una mejor absorción del contaminante y aumenta la velocidad de limpieza.

- Perfil del haz: La uniformidad del efecto de limpieza depende en gran medida de la uniformidad del haz láser. Optimizar el perfil del haz para que la distribución del haz sea uniforme y estable no solo puede evitar dejar marcas en la superficie limpiada, sino también evitar el sobrecalentamiento local y mejorar el efecto de limpieza general.

Mantenimiento regular

El mantenimiento diario de la máquina de limpieza láser está directamente relacionado con la estabilidad y la vida útil del equipo. La formulación de un plan de mantenimiento científico y su ejecución periódica pueden reducir eficazmente la tasa de averías.

- Limpieza de la óptica láser: cuando están expuestos, los componentes ópticos se contaminan fácilmente con polvo, aceite y otras impurezas, lo que provoca una disminución de la calidad del haz. La limpieza periódica de lentes ópticas, lentes y reflectores puede mantener la intensidad y la claridad del haz y garantizar el efecto de limpieza.

- Inspección del sistema de refrigeración: La máquina de limpieza láser genera mucho calor cuando trabaja a alta potencia, y el sistema de refrigeración es responsable de regular la temperatura del equipo. Revisar periódicamente el sistema de refrigeración para garantizar su funcionamiento estable ayudará a evitar daños en la fuente láser y otros componentes clave debido al sobrecalentamiento.

- Reemplazo de componentes: Algunas piezas consumibles (como filtros, refrigerantes, cabezales de fibra, etc.) deben reemplazarse a tiempo cuando llegan al final de su vida útil o están desgastadas para mantener el rendimiento del equipo. Establezca un inventario de repuestos para los componentes clave para hacer frente a las emergencias y garantizar la continuidad del equipo.

Protocolo de seguridad

El proceso de limpieza láser implica láseres de alta energía y el funcionamiento del equipo requiere estrictas normas de seguridad para garantizar la seguridad del operador y del entorno de trabajo.

- Equipo de protección: La limpieza con láser puede causar daños directos a la piel y los ojos del operador, por lo que el operador debe usar gafas especiales y ropa protectora para evitar que el láser entre en contacto con la piel o entre directamente en los ojos para reducir el riesgo de lesiones accidentales.

- Dispositivo de bloqueo de seguridad: el dispositivo de bloqueo de seguridad puede prevenir eficazmente el mal funcionamiento, aislar el área de operación de la fuente láser, evitar que personal no relacionado ingrese al área de limpieza y evitar que el equipo se encienda por error.

- Sistema de extracción de humo: el humo y las partículas generadas por la limpieza láser tienen un impacto en la calidad del aire. Si se dispone de un sistema de extracción y filtración de humo adecuado, se puede reducir la concentración de partículas, evitar que entren sustancias nocivas en el sistema respiratorio del operador, mantener el aire limpio y garantizar un entorno de trabajo saludable.

Prueba de compatibilidad de materiales

El efecto de la limpieza con láser está estrechamente relacionado con las propiedades del material. Realizar pruebas de compatibilidad del material antes de la limpieza formal puede evitar de manera eficaz los efectos adversos durante el proceso de limpieza y garantizar la calidad de la misma.

- Reflectividad y transparencia: La reflectividad y la transparencia de los diferentes materiales tienen un gran impacto en el efecto de limpieza del láser. En el caso de materiales altamente reflectantes (como aluminio, acero inoxidable) y materiales transparentes (como vidrio, plástico), se debe probar el efecto de absorción del láser del material y, si es necesario, se deben ajustar la longitud de onda o los parámetros del láser para adaptarlos a las características del material.

- Pretratamiento: algunos materiales muy reflectantes o especiales pueden tratarse previamente antes de limpiarlos, por ejemplo, añadiendo un revestimiento absorbente para aumentar la tasa de absorción del láser en el material. Este proceso puede mejorar eficazmente el efecto de limpieza y garantizar que la capa contaminante se elimine de forma eficaz.

Capacitación y desarrollo de habilidades

Los operadores capacitados no solo pueden mejorar eficazmente la eficiencia de la limpieza, sino que también pueden reducir el riesgo de errores operativos y daños al equipo, por lo que la capacitación del operador y el desarrollo de habilidades son cruciales.

- Capacitación del operador: los operadores deben dominar los principios básicos, los procedimientos de operación, el ajuste de parámetros y otros conocimientos del equipo para garantizar que cada operación cumpla con los estándares. El contenido de la capacitación debe cubrir el funcionamiento correcto del equipo, el ajuste de los parámetros del láser y el manejo de emergencia de fallas comunes.

- Desarrollo de habilidades: con el avance de la tecnología de limpieza láser, los operadores necesitan mejorar continuamente sus habilidades, aprender nuevas tecnologías y métodos de diagnóstico de fallas para enfrentar mejor las complejas necesidades de limpieza. Los intercambios técnicos regulares, la capacitación especial y los ejercicios prácticos pueden permitir que los operadores completen las tareas de limpieza de manera más eficiente y segura.

En resumen, las medidas de prevención y tratamiento mencionadas anteriormente brindan un respaldo confiable para el funcionamiento eficiente y seguro de los equipos de limpieza láser. Mediante un mantenimiento regular, la optimización de parámetros, el funcionamiento seguro, las pruebas de compatibilidad de materiales y la capacitación del personal, se puede reducir de manera efectiva la tasa de fallas de las máquinas de limpieza láser y se puede mejorar el rendimiento y la vida útil del equipo.

Resumir

Como solución de limpieza eficiente y respetuosa con el medio ambiente, la tecnología de limpieza láser se utiliza ampliamente en la industria, la fabricación, la protección de reliquias culturales y otros campos. Sin embargo, en aplicaciones del mundo real, los usuarios pueden enfrentarse a desafíos como una eficiencia de limpieza insuficiente, tiempo de inactividad del equipo y compatibilidad de materiales. La eficiencia de limpieza insuficiente suele ser consecuencia de una configuración incorrecta de los parámetros del láser, problemas de calidad del haz y diferencias en los tipos de contaminantes. Al optimizar la energía, la duración, la tasa de repetición y la longitud de onda del pulso láser, los resultados de la limpieza pueden mejorar significativamente. Además, el mantenimiento regular del equipo y las pruebas de compatibilidad de materiales garantizarán la eficiencia y la fiabilidad del proceso de limpieza.

La seguridad también es un aspecto importante de la limpieza láser. El funcionamiento de láseres de alta energía requiere un estricto cumplimiento de los protocolos de seguridad para proteger la seguridad de los operadores. Las máquinas de limpieza láser de AccTek incorporan múltiples medidas de protección de seguridad, como enclavamientos de seguridad y sistemas de extracción de humo, para reducir eficazmente los riesgos operativos. Al mismo tiempo, ofrecemos una formación operativa detallada para garantizar que los operadores puedan dominar las habilidades de uso del equipo y los métodos de respuesta ante emergencias, reduciendo así las posibles averías.

En resumen, aunque la tecnología de limpieza láser enfrenta muchos desafíos, mediante medidas preventivas efectivas y los equipos y servicios de alta calidad proporcionados por AccTek, las empresas pueden aprovechar al máximo el importante papel de la limpieza láser en diversas industrias y promover métodos de producción más eficientes y respetuosos con el medio ambiente. Nos comprometemos a ayudar a los clientes a optimizar el proceso de limpieza y mejorar la confiabilidad del equipo, maximizando así el efecto de limpieza y creando un mayor valor para los usuarios.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser