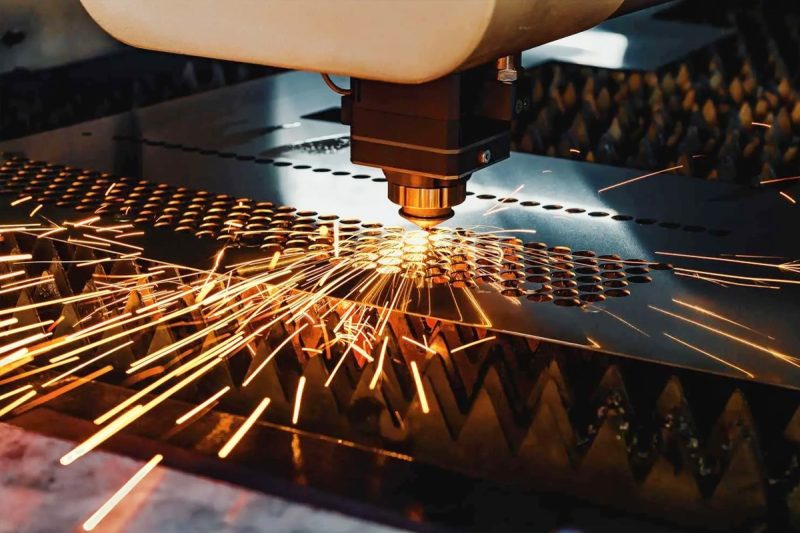

Descripción general del corte por láser

Cómo funciona el corte por láser

El corte por láser es un proceso térmico sin contacto que utiliza un haz láser enfocado para fundir, quemar o vaporizar el material, lo que da como resultado un borde de corte limpio y preciso. A continuación, se muestra un desglose paso a paso del proceso:

- Fuente láser: un rayo láser se genera estimulando un medio láser, normalmente CO2, fibra o YAG, dentro de una cámara sellada.

- Entrega del haz: el haz láser se dirige a través de espejos o fibra óptica y se enfoca sobre el material mediante una lente, lo que da como resultado una fuente de calor altamente concentrada.

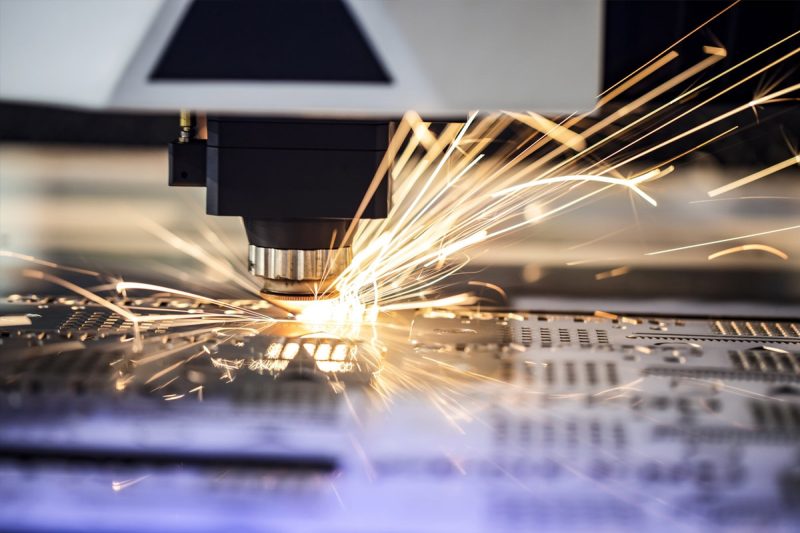

- Cabezal de enfoque y corte: El rayo láser se dirige a través de un cabezal de corte, que también contiene una boquilla que emite un gas auxiliar (inerte o reactivo) para ayudar en el corte y la eliminación de material.

- Control CNC: El movimiento del cabezal láser y del material está controlado por un sistema CNC, que guía con precisión la trayectoria del láser según un diseño programado.

- Proceso de corte: El haz enfocado interactúa con el material, ya sea fundiéndolo, quemándolo o vaporizándolo mientras el gas auxiliar elimina los residuos y el material fundido de la zona de corte.

Ventajas del corte por láser

- Alta precisión y exactitud: el corte por láser permite cortar formas intrincadas y complejas con tolerancias estrictas, lo que reduce la necesidad de procesamiento secundario.

- Versatilidad: Puede cortar una amplia gama de materiales, incluidos rieles, plástica, madera, cerámica y más, lo que lo hace altamente adaptable a todas las industrias.

- Desperdicio mínimo de material: el estrecho ancho de corte del láser garantiza un desperdicio mínimo de material, optimizando el rendimiento y reduciendo los costos.

- Cortes limpios y acabado reducido: el corte por láser produce bordes limpios con rebabas mínimas, lo que a menudo elimina o reduce la necesidad de posprocesamiento.

- Procesamiento de alta velocidad: en comparación con los métodos tradicionales, el corte por láser puede completar tareas más rápido, mejorando la productividad y reduciendo los tiempos de entrega.

- Proceso sin contacto: como el rayo láser no toca físicamente el material, hay menos riesgo de deformación, especialmente para materiales delgados o delicados.

- Compatibilidad con automatización: Los sistemas de corte por láser se pueden integrar fácilmente con soluciones automatizadas, mejorando la eficiencia y la consistencia de la producción.

Los tres tipos principales de corte por láser

Corte por fusión (fusión y soplado)

Explicación del proceso

Los pasos clave en el corte por fusión son:

- Fusión: El rayo láser concentra energía intensa en un área pequeña, calentando y fundiendo rápidamente el material.

- Expulsión de material: el gas auxiliar inerte expulsa el material fundido del corte, evitando la resolidificación y garantizando un borde liso.

- Corte continuo: a medida que el láser se mueve a lo largo de la trayectoria designada, este proceso se repite, creando un corte continuo.

Materiales adecuados para el corte por fusión

El corte por fusión es ideal para materiales que requieren bordes de alta calidad y libres de oxidación. Los materiales adecuados incluyen:

- Acero inoxidable:Comúnmente se corta con nitrógeno para evitar la formación de óxido.

- Aluminio y sus aleaciones: Requiere mayor potencia láser debido a la alta reflectividad y conductividad térmica.

- Aleaciones de titanio y níquel: beneficiosas para aplicaciones aeroespaciales y médicas donde la integridad del material es fundamental.

- Metales no ferrosos: como latón y cobre, aunque pueden necesitar láseres especializados debido a la reflectividad.

Ventajas del corte por fusión

- Bordes libres de óxido: El uso de gas inerte evita la oxidación, eliminando la necesidad de eliminar el óxido después del corte.

- Alta precisión y calidad: produce cortes suaves y limpios con mínima distorsión térmica.

- Posprocesamiento mínimo: reduce la necesidad de operaciones de acabado secundarias.

- Adecuado para geometrías complejas: puede cortar con precisión formas intrincadas y detalles finos.

Aplicaciones del corte por fusión

- Industria Aeroespacial: Fabricación de componentes que requieren precisión y acabados de alta calidad.

- Fabricación de dispositivos médicos: producción de instrumentos quirúrgicos e implantes con estrictos estándares de higiene.

- Electrónica: Corte de piezas para dispositivos electrónicos donde la precisión es primordial.

- Industria Automotriz: Fabricación de piezas que requieran bordes de alta calidad para su ensamble y estética.

Consideraciones técnicas

- Potencia del láser: es necesaria la potencia adecuada para fundir el material de manera eficiente, especialmente para secciones más gruesas.

- Presión de gas de asistencia: El gas inerte a alta presión es esencial para la eliminación efectiva de material fundido.

- Posición de enfoque: El enfoque preciso garantiza una concentración óptima de energía y eficiencia de corte.

- Diseño de la boquilla: la selección adecuada de la boquilla puede mejorar el flujo de gas y mejorar la calidad del corte.

- Reflectividad del material: Los materiales altamente reflectantes, como el aluminio, pueden requerir láseres o recubrimientos especializados para evitar la reflexión del haz.

Corte por llama (corte por fusión reactiva)

Explicación del proceso

Pasos clave en el corte con llama:

- Calentamiento: El rayo láser calienta el material hasta su temperatura de ignición.

- Reacción exotérmica: el oxígeno reacciona con el metal calentado, quemándolo y generando calor adicional.

- Eliminación de material: el óxido fundido es arrastrado por la corriente de oxígeno, creando el corte.

Materiales adecuados para el corte con llama

El corte con llama es más eficaz en metales ferrosos que pueden oxidarse, como:

- Acero carbono:El material principal para el corte con llama debido a su naturaleza reactiva con el oxígeno.

- Aceros de baja aleación: Aceros con un pequeño porcentaje de elementos de aleación.

- Acero dulce: se utiliza comúnmente en construcción y fabricación.

Ventajas del corte con llama

- Espesor de corte: Capaz de cortar materiales más gruesos en comparación con el corte por fusión con la misma potencia del láser.

- Requisito de potencia láser reducido: la reacción exotérmica complementa al láser, lo que permite un corte eficiente con menor potencia.

- Mayor velocidad de corte: especialmente eficaz en secciones gruesas de acero.

- Rentable: El oxígeno es menos costoso que los gases inertes como el nitrógeno o el argón.

Aplicaciones del corte por llama

- Fabricación pesada: Fabricación de componentes estructurales como vigas y placas.

- Construcción naval: Corte de grandes secciones de acero para cascos y otras estructuras.

- Maquinaria de Construcción: Fabricación de piezas para equipos pesados.

- Centros de Servicio de Acero: Procesamiento de láminas y placas de acero para diversas industrias.

Consideraciones técnicas

- Oxidación de los bordes cortados: el proceso da como resultado bordes oxidados, que pueden requerir un posprocesamiento como pulido o chorro de arena si es necesario un borde limpio.

- Zona afectada por el calor (ZAT): ZAT más grande en comparación con otros métodos de corte, lo que puede afectar las propiedades mecánicas del material cerca del corte.

- Pureza del gas de asistencia: El oxígeno de alta pureza mejora la consistencia y la calidad del corte.

- Enfoque y alineación del láser: fundamentales para iniciar y mantener la reacción exotérmica.

- Espesor del material: más adecuado para materiales más gruesos donde la reacción exotérmica proporciona el mayor beneficio.

Corte por sublimación (corte por vaporización)

Explicación del proceso

Pasos clave en el corte por sublimación:

- Vaporización: El rayo láser calienta rápidamente el material hasta su punto de ebullición, provocando su vaporización.

- Expulsión de material: el gas auxiliar expulsa el material vaporizado del área de corte.

- Corte de precisión: La ausencia de material fundido da como resultado cortes precisos con efectos térmicos mínimos.

Materiales adecuados para el corte por sublimación

El corte por sublimación es ideal para materiales que tienen puntos de fusión bajos o que tienden a quemarse o fundirse mal. Los materiales adecuados incluyen:

- Madera y productos de papel: Para grabados y cortes precisos.

- Plástica y polímeros: tales como acrílicos, policarbonatoy otros termoplásticos.

- Textiles y Telas:Corte sin deshilachar ni dañar el material.

- Cerámicas y composites: Materiales frágiles o con puntos de fusión elevados.

- Metales delgados: cuando se requiere precisión extrema.

Ventajas del corte por sublimación

- Alta precisión y detalle: ideal para diseños intrincados y detalles finos debido al ancho de corte mínimo.

- Cortes limpios: produce bordes suaves sin rebabas ni residuos fundidos.

- Daño térmico mínimo: la entrada de calor reducida minimiza la zona afectada por el calor.

- Versatilidad: Capaz de procesar una amplia gama de materiales no metálicos.

- Proceso sin contacto: Elimina tensiones mecánicas en materiales delicados.

Aplicaciones del corte por sublimación

- Industria Electrónica: Corte y perforación de placas de circuitos impresos (PCBs).

- Señalización y Displays: Corte preciso de acrílicos y plásticos para displays de alta calidad.

- Dispositivos médicos: Fabricación de componentes que requieren dimensiones exactas y bordes limpios.

- Moda y Textiles: Corte de telas para prendas y accesorios sin deshilachar los bordes.

- Arte y manualidades: Creación de diseños detallados en madera, papel y otros materiales.

Consideraciones técnicas

- Densidad de potencia del láser: se requiere una alta densidad de potencia para lograr la vaporización, especialmente para materiales con altas temperaturas de vaporización.

- Espesor del material: más adecuado para materiales delgados; los materiales gruesos requieren considerablemente más energía.

- Selección de gas auxiliar: Los gases inertes evitan reacciones químicas no deseadas y ayudan a eliminar el material vaporizado.

- Requisitos de ventilación: La vaporización produce humos que pueden requerir sistemas de extracción y filtración adecuados.

- Propiedades del material: comprender las propiedades térmicas del material es fundamental para evitar que se queme o carbonice.

Comparación de los tres métodos de corte

Mecanismo de proceso

- Corte por fusión (fundición y soplado): este método implica fundir el material con un láser y soplar el metal fundido con un gas auxiliar inerte (por ejemplo, nitrógeno o argón). Produce bordes limpios y sin óxido y es ideal para cortes de precisión.

- Corte por llama (corte por fusión reactiva): el corte por llama utiliza oxígeno como gas auxiliar, que reacciona con el material calentado para crear una reacción exotérmica que agrega calor al proceso, lo que permite un corte eficiente de materiales gruesos como el acero al carbono. Sin embargo, deja un borde oxidado.

- Corte por sublimación (corte por vaporización): este proceso vaporiza el material directamente mediante el calor del rayo láser y utiliza un gas inerte para expulsar el material vaporizado. Es ideal para cortes precisos en materiales delgados y no metálicos.

Compatibilidad de materiales

- Corte por fusión: Adecuado para una amplia gama de materiales, especialmente metales como acero inoxidable, aluminio y metales no ferrosos. Proporciona cortes de alta calidad y sin oxidación.

- Corte con llama: se utiliza principalmente para cortar metales ferrosos como acero al carbono y aceros de baja aleación debido a su dependencia de una reacción oxidante.

- Corte por sublimación: ideal para materiales delgados, como madera, plásticos, textiles, cerámica y ciertos metales, donde se requieren cortes precisos y complejos.

Calidad de borde

- Corte por fusión: proporciona bordes limpios y suaves con rebabas mínimas y sin oxidación, lo que reduce la necesidad de posprocesamiento.

- Corte con llama: produce bordes oxidados que pueden requerir un acabado adicional, como pulido, para eliminar la capa de óxido si se desea una superficie limpia.

- Corte por sublimación: produce bordes excepcionalmente limpios, con mínima distorsión térmica o rebabas, lo que lo hace ideal para aplicaciones donde la calidad del borde es primordial.

Capacidad de velocidad de corte y espesor

- Corte por fusión: eficaz para materiales de espesor delgado a medio con alta precisión, pero su velocidad de corte disminuye a medida que aumenta el espesor del material.

- Corte por llama: ofrece altas velocidades de corte para materiales gruesos debido a la reacción exotérmica con el oxígeno, lo que lo hace eficiente para fabricación pesada y componentes estructurales.

- Corte por sublimación: es ideal para materiales finos debido a la alta energía que se requiere para la vaporización. Si bien ofrece alta precisión, puede no ser eficiente para secciones más gruesas.

Uso de gas auxiliar

- Corte por fusión: se utilizan gases inertes como nitrógeno o argón para evitar la oxidación y producir un borde de corte limpio.

- Corte con llama: se basa en el oxígeno, que reacciona con el metal para mejorar el proceso de corte a través de una reacción exotérmica.

- Corte por sublimación: A menudo se utiliza un gas inerte o ningún gas, dependiendo del material, para expulsar el material vaporizado.

Zona afectada por el calor (ZAT)

- Corte por fusión: produce una zona afectada por el calor relativamente pequeña debido a su enfoque en la fusión sin reacciones adicionales.

- Corte con llama: esto crea una zona afectada por el calor más grande debido a la reacción exotérmica, que puede alterar las propiedades del material cerca del borde cortado.

- Corte por Sublimación: Minimiza la zona afectada por el calor debido a la rápida vaporización, preservando la integridad del material circundante.

Aplicaciones

- Corte por fusión: ideal para aplicaciones donde la alta precisión y los bordes libres de oxidación son fundamentales, como en las industrias aeroespacial, médica y electrónica.

- Corte con llama: se utiliza comúnmente en fabricación pesada, construcción, construcción naval y otras aplicaciones que requieren el corte de secciones de acero gruesas.

- Corte por sublimación: ideal para trabajos detallados en materiales delgados o delicados, como en las industrias de electrónica, textiles y arte y diseño.

Consideraciones de costo y eficiencia

- Corte por fusión: requiere mayor potencia y gases inertes más costosos, pero ofrece una calidad de borde y precisión superiores.

- Corte con llama: es más rentable para cortar acero al carbono grueso debido al uso de oxígeno, pero el posprocesamiento puede agregar costos.

- Corte por sublimación: consume mucha energía para materiales más gruesos, lo que lo hace más adecuado para aplicaciones especializadas con materiales delgados.

Tabla de resumen

| Característica | Corte por fusión | Corte por llama | Corte por sublimación |

| Mecanismo de proceso | El material se derrite y el gas inerte elimina el material fundido. | Utiliza oxígeno para la reacción exotérmica. | Vaporiza el material |

| Materiales | Metales como acero inoxidable, aluminio. | Acero al carbono, aceros de baja aleación. | Metales delgados, no metales, plásticos. |

| Calidad de borde | Limpio, libre de óxido | Oxidado, puede necesitar acabado. | Limpio, preciso |

| Espesor de corte | Delgado a medio | Materiales gruesos | Materiales delgados |

| Gas auxiliar | Gas inerte (p. ej., nitrógeno, argón) | Oxígeno | Gas inerte o ninguno |

| ZAT | Pequeño | Grande | Mínimo |

| Aplicaciones | Aeroespacial, electrónica, medicina | Componentes estructurales, fabricación pesada | Electrónica, textiles, arte. |

| Eficiencia de costos | Mayor costo, alta precisión | Rentable para cortes gruesos | Alta precisión, materiales delgados |

Cómo elegir el método de corte adecuado

Tipo de material y propiedades

- Materiales metálicos: Para metales como el acero inoxidable, el aluminio y otros metales no ferrosos que requieren bordes limpios y sin óxido, el corte por fusión suele ser la mejor opción. El uso de gases inertes evita la oxidación, lo que da como resultado cortes precisos y de alta calidad.

- Metales ferrosos: si está cortando acero al carbono u otros materiales ferrosos, el corte con llama ofrece un rendimiento excelente debido al uso de oxígeno para crear una reacción exotérmica. Este método permite un corte eficiente de materiales gruesos, pero puede provocar bordes oxidados.

- Materiales no metálicos y delgados: el corte por sublimación es ideal para materiales no metálicos como plásticos, madera, cerámica y textiles. Es ideal para diseños intrincados y cortes precisos, en particular para materiales delgados.

Calidad de borde deseada

- Bordes limpios y sin óxido: si un borde limpio y de alta calidad sin oxidación es crucial para su aplicación, se prefiere el corte por fusión debido al uso de gases inertes que evitan la oxidación durante el proceso de corte.

- Bordes oxidados: en los casos en que se necesita una fuerte reacción exotérmica y los bordes oxidados son aceptables o pueden procesarse posteriormente, el corte con llama es una opción adecuada.

- Alta precisión y bordes suaves: para aplicaciones que exigen precisión extrema y bordes suaves con mínima distorsión térmica, como electrónica y bellas artes, el corte por sublimación es la elección correcta.

Espesor del material

- Espesor fino a medio: Fusion Cutting se destaca en materiales de espesor fino a medio, proporcionando precisión y bordes de alta calidad.

- Materiales gruesos: el corte por llama es más adecuado para materiales más gruesos, ya que la reacción exotérmica permite un corte eficiente con menores requisitos de potencia del láser.

- Materiales muy delgados: el corte por sublimación es ideal para materiales muy delgados y ofrece alta precisión para patrones y formas intrincados.

Velocidad de corte y eficiencia

- Producción de alta velocidad: si la velocidad es una prioridad, especialmente para cortar placas de acero gruesas, el corte por llama es altamente eficiente debido a su reacción exotérmica basada en oxígeno.

- Precisión sobre velocidad: para aplicaciones donde la precisión es más importante que la velocidad, el corte por fusión y el corte por sublimación proporcionan resultados superiores.

- Producción en serie frente a trabajo personalizado: tenga en cuenta la naturaleza de su producción. El corte por fusión es adecuado para el procesamiento en serie de alta precisión, mientras que el corte por sublimación es ideal para trabajos personalizados que requieren detalles intrincados.

Consideraciones de costos

- Costos del gas auxiliar: el corte por fusión utiliza gases inertes como el nitrógeno o el argón, que pueden ser más costosos que el oxígeno utilizado en el corte por llama. Sin embargo, proporciona una calidad de borde superior.

- Consumo de energía: el corte por sublimación puede consumir mucha energía para materiales gruesos, pero es eficiente para secciones delgadas. El corte por llama requiere una menor potencia del láser debido al calor generado por la reacción del oxígeno, lo que lo hace rentable para cortes gruesos.

- Requisitos de posprocesamiento: La necesidad de posprocesamiento (por ejemplo, eliminación de óxido en el corte con llama) puede aumentar los costos generales, lo que debe tenerse en cuenta en la decisión.

requerimientos de aplicacion

- Aplicaciones de precisión crítica: para industrias como la aeroespacial, la electrónica y la fabricación de dispositivos médicos, donde la precisión y los bordes limpios son fundamentales, se prefieren el corte por fusión y el corte por sublimación.

- Fabricación para trabajos pesados: el corte con llama es ideal para componentes estructurales, maquinaria pesada y otras aplicaciones que requieren el corte de metales gruesos.

- Diseños intrincados: si se necesitan detalles finos y cortes intrincados, especialmente para materiales no metálicos, el corte por sublimación es la mejor opción.

Consideraciones sobre el equipamiento y la configuración

- Potencia y tipo de láser: asegúrese de que el sistema láser que elija tenga la potencia adecuada y sea compatible con el método de corte seleccionado. Por ejemplo, los metales muy reflectantes pueden requerir fuentes láser especializadas en el corte por fusión.

- Disponibilidad de gases auxiliares: considere la disponibilidad y el costo de los gases auxiliares. El corte con llama generalmente utiliza oxígeno, mientras que el corte por fusión requiere gases inertes.

- Automatización e integración: si desea integrar el corte por láser en una línea de producción automatizada, el corte por fusión y el corte por sublimación a menudo ofrecen una mejor compatibilidad debido a sus capacidades de precisión.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.