Efecto de la longitud de onda del láser en la capacidad de corte

La tecnología de corte por láser se utiliza ampliamente en la fabricación moderna debido a su alta eficiencia y precisión, especialmente en las industrias aeroespacial, de fabricación de automóviles, de procesamiento de metales y electrónica. Sin embargo, el efecto del corte por láser se ve afectado por muchos factores, entre los cuales la longitud de onda del láser es uno de los parámetros clave. Los láseres de diferentes longitudes de onda tienen diferentes características de absorción de los materiales, lo que afecta directamente la velocidad de corte, la calidad y la eficiencia. Comprender el impacto de la longitud de onda del láser en la capacidad de corte puede ayudar a los ingenieros a elegir la mejor solución de corte, mejorando así la eficiencia de la producción y reduciendo los costos. Además, la aparición de nuevos generadores láser, como los generadores láser de fibra y los generadores láser de CO2, ha enriquecido aún más los escenarios de aplicación de la tecnología de corte por láser. Por lo tanto, un estudio en profundidad de la selección de la longitud de onda del láser y su impacto brindará un apoyo importante para que las empresas optimicen los procesos de producción y promuevan el desarrollo futuro de la tecnología de corte por láser.

Tabla de contenido

Conceptos básicos del corte por láser

Principio de la tecnología de corte por láser

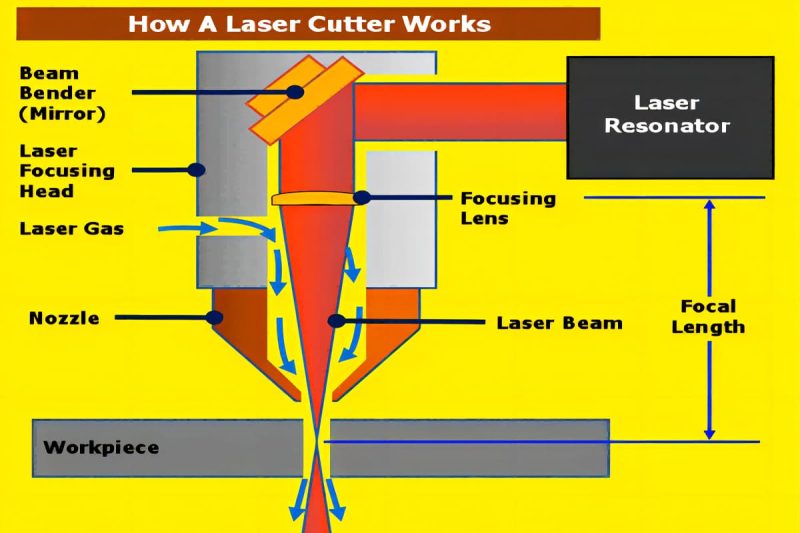

El corte por láser es una tecnología que utiliza un haz láser de alta densidad de energía para enfocarse en la superficie de un material y lograr una fusión o vaporización local a alta temperatura mediante la absorción de energía láser por el material, logrando así un corte preciso. El haz láser se enfoca altamente en un punto extremadamente fino a través de un sistema óptico, y su diámetro suele ser inferior a 0,1 mm. Esta densidad de energía extremadamente alta puede calentar localmente el material a la temperatura de fusión o vaporización en muy poco tiempo. Al combinarse con gases auxiliares (como oxígeno, nitrógeno o aire comprimido), el material fundido se expulsará, formando una superficie de corte lisa.

La tecnología de corte por láser se caracteriza por una velocidad de corte rápida, una incisión fina, una zona afectada por el calor pequeña, un corte sin contacto y sin necesidad de que las herramientas físicas entren en contacto con la superficie del material, por lo que es adecuada para tareas de procesamiento de alta precisión. Esta tecnología se utiliza ampliamente en el corte de materiales metálicos (como acero inoxidable, acero al carbono, aluminio, etc.) y materiales no metálicos (como plásticos, madera, cerámica, etc.), especialmente en industrias de fabricación de alta gama como la aeroespacial, la fabricación de automóviles, la electrónica y los dispositivos médicos.

Componentes clave de los sistemas de corte por láser

El sistema de corte por láser consta de varios componentes que funcionan juntos, cada uno de los cuales tiene un impacto crítico en el rendimiento general y la calidad de corte del sistema. Los componentes principales incluyen:

- Generador láser: El generador láser es el componente principal del máquina de corte por láser, que produce un haz láser de alta energía. Los tipos de generadores láser incluyen generadores láser de CO2, generadores láser de fibra y generadores láser de estado sólido. Los diferentes tipos de generadores láser tienen diferentes longitudes de onda y son adecuados para cortar diferentes materiales. Por ejemplo, los generadores láser de fibra se utilizan generalmente para cortar materiales metálicos, mientras que los generadores láser de CO2 son más adecuados para cortar materiales no metálicos.

- Sistema de transmisión del haz: después de que el generador láser emite el haz láser, debe transmitirse al cabezal de corte a través del sistema de transmisión del haz. En el caso de los generadores láser de CO2, el haz se transmite a través de lentes y reflectores, mientras que en el caso de los generadores láser de fibra, la transmisión se realiza a través de fibras ópticas, con una baja pérdida de energía durante la transmisión y una calidad de haz estable.

- Lente de enfoque: después de que el haz láser pasa por el sistema de transmisión del haz, debe enfocarse en la superficie del material a través de la lente de enfoque para formar un punto de luz extremadamente fino. La calidad de la lente de enfoque determina directamente el tamaño focal del haz láser, lo que a su vez afecta la precisión y la velocidad de corte.

- Cabezal de corte: La función principal del cabezal de corte es guiar el haz láser enfocado hacia la superficie de la pieza de trabajo. Generalmente está equipado con una boquilla de gas auxiliar para expulsar el material fundido. El control de la altura del cabezal de corte es muy importante, ya que una altura inadecuada puede provocar una reducción de la calidad de la superficie de corte o daños en el equipo.

- Sistema de control: El sistema de control de la máquina de corte por láser es responsable de la coordinación del funcionamiento de toda la máquina, incluido el control preciso de la potencia de salida del láser, la velocidad de corte y la planificación de la trayectoria. Los sistemas de corte por láser modernos suelen utilizar tecnología CNC o control por ordenador para proporcionar capacidades de corte automatizado de alta precisión.

Factores que afectan la capacidad de corte

La capacidad de corte del corte por láser se ve afectada por una variedad de factores, incluidos principalmente los siguientes aspectos:

- Potencia del láser: La potencia del generador láser es un factor clave que afecta a las capacidades de corte. Los generadores láser de alta potencia pueden proporcionar más energía, lo que hace que el material se derrita y se vaporice más rápido, cortando así materiales más gruesos. En términos generales, cuanto mayor sea el espesor de corte, mayor será la potencia del láser necesaria.

- Velocidad de corte: La velocidad de corte está estrechamente relacionada con la potencia del láser. Aumentar la velocidad de corte puede mejorar la eficiencia de la producción, pero si la velocidad es demasiado rápida, puede provocar una calidad de corte reducida, un corte incompleto o bordes de material ásperos. Controlar la velocidad de corte adecuada es la clave para lograr resultados de corte de alta calidad.

- Características del material: Los distintos materiales tienen distintas capacidades para absorber la energía láser, puntos de fusión y reflectividad, por lo que los efectos de corte varían enormemente. Los materiales metálicos, como el aluminio y el cobre, tienen una alta reflectividad y es difícil que absorban la energía láser. Requieren láseres de mayor potencia o de longitudes de onda específicas para el corte. Para algunos materiales altamente reflectantes, se suelen utilizar generadores láser de fibra porque pueden reducir eficazmente las pérdidas de energía por reflexión.

- Longitud de onda del láser: los distintos tipos de generadores láser emiten distintas longitudes de onda láser y son adecuados para cortar distintos materiales. Por ejemplo, los generadores láser de fibra suelen funcionar en el rango de longitud de onda de 1,06 micrones, que es adecuado para cortar materiales metálicos, mientras que los generadores láser de CO2 tienen una longitud de onda de 10,6 micrones, que es adecuada para procesar materiales no metálicos.

- Tipo y presión de gas auxiliar: En el proceso de corte por láser se suele utilizar gas auxiliar, como oxígeno, nitrógeno o aire comprimido. El oxígeno se suele utilizar para cortar acero al carbono porque puede reaccionar con el metal fundido de forma exotérmica, acelerando la velocidad de corte. El nitrógeno es adecuado para cortar acero inoxidable y aluminio porque no reacciona con el material y puede evitar eficazmente la oxidación del corte. La presión del gas auxiliar afecta a la velocidad de corte y a la calidad del filo. Una presión más alta ayuda a eliminar rápidamente el material fundido, mejorando así la calidad del corte.

Al ajustar adecuadamente estos factores, se puede optimizar el rendimiento del corte por láser para garantizar resultados de procesamiento eficientes y precisos.

Comprensión de las longitudes de onda del láser

La longitud de onda del láser se refiere a la longitud de onda de las ondas de luz láser, generalmente en nanómetros (nm) o micrómetros (µm), y es un parámetro clave que determina las propiedades y áreas de aplicación de los láseres. La longitud de onda de los láseres afecta directamente la interacción entre los láseres y la materia y determina la tasa de absorción, la reflectividad y la dispersión de los láseres en diferentes materiales. Dependiendo de la longitud de onda, los láseres pueden cubrir un amplio rango de espectro desde la luz ultravioleta y la luz visible hasta la luz infrarroja. Diferentes tipos de equipos láser pueden lograr una variedad de tareas de procesamiento generando láseres de diferentes longitudes de onda.

Por ejemplo, la longitud de onda de un generador láser ultravioleta suele ser de 355 nanómetros (nm), que es un láser de longitud de onda corta y es adecuado para el microprocesamiento, mientras que la longitud de onda de un generador láser de fibra suele ser de 1,06 micrómetros (µm), que es adecuado para el corte de metales. Cuanto más corta sea la longitud de onda, más concentrada será la energía del láser, lo que es adecuado para tareas de procesamiento de precisión, mientras que el láser de longitud de onda más larga es adecuado para el tratamiento de superficies de materiales y el corte de áreas grandes.

Relación entre la longitud de onda y la absorción del material

La interacción entre el láser y el material depende en gran medida de las características de la longitud de onda del láser. La tasa de absorción de la energía del láser por los materiales varía con la longitud de onda. En términos generales, cuanto más corta sea la longitud de onda, más concentrada será la energía del láser, más fuerte será su capacidad de penetración y mayor será la energía del láser absorbida por el material. Los láseres de longitud de onda corta pueden producir una mayor densidad de energía en la superficie de los materiales, lo que es adecuado para un procesamiento delicado y preciso, como la fabricación de dispositivos electrónicos y equipos médicos. Por el contrario, el láser de longitud de onda larga tiene una longitud de onda más larga y una distribución de energía más dispersa, lo que es adecuado para calentar, fundir o vaporizar materiales de gran superficie, como el corte y la soldadura de metales.

Los distintos materiales tienen diferentes características de absorción de los láseres, que dependen de la estructura electrónica, las propiedades ópticas y la conductividad térmica del material. Por ejemplo, los materiales metálicos tienen una mayor tasa de absorción para los generadores láser de fibra de longitud de onda corta (1,06 µm), lo que es adecuado para el corte, la soldadura y el marcado de metales. Los materiales no metálicos, como el vidrio y el plástico, tienen una mejor tasa de absorción para los láseres de CO2 (10,6 µm), por lo que los generadores láser de CO2 se utilizan ampliamente para cortar y grabar estos materiales. Además, algunos materiales de alta reflectividad (como el cobre y el aluminio) tienen una mayor reflectividad para los láseres de longitudes de onda específicas, y se requieren generadores láser de longitudes de onda específicas para evitar pérdidas por reflexión. Por ejemplo, cuando se utiliza un generador láser de fibra para cortar cobre y aluminio, los láseres con longitudes de onda más cortas pueden reducir los problemas de reflexión, mejorando así la eficiencia de corte.

Longitudes de onda láser comúnmente utilizadas en aplicaciones de corte

La longitud de onda del láser es un factor importante que afecta el efecto de corte. Los láseres con diferentes longitudes de onda son adecuados para diferentes materiales y escenarios de procesamiento. A continuación, se muestran varias longitudes de onda de láser comunes y sus áreas de aplicación:

Generador láser de CO2 (10,6 µM)

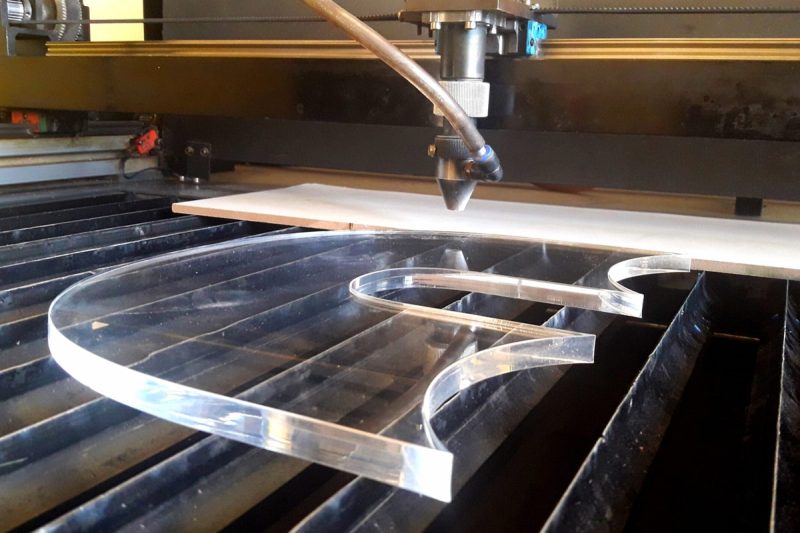

Los generadores láser de CO2 funcionan en la banda del infrarrojo lejano con una longitud de onda de 10,6 micrones. Los láseres de esta longitud de onda son muy adecuados para procesar materiales no metálicos como madera, plástico, vidrio y acrílico. Los generadores láser de CO2 tienen un amplio rango de potencia y son adecuados para una variedad de aplicaciones, desde el grabado ligero hasta el corte de placas gruesas. Debido a su larga longitud de onda, la densidad de energía de los generadores láser de CO2 es baja, por lo que es adecuado para calentar y fundir áreas más grandes de materiales. Se utiliza ampliamente en la producción de vallas publicitarias, la industria del embalaje y la industria textil.

Generador de láser de fibra (1,06 µM)

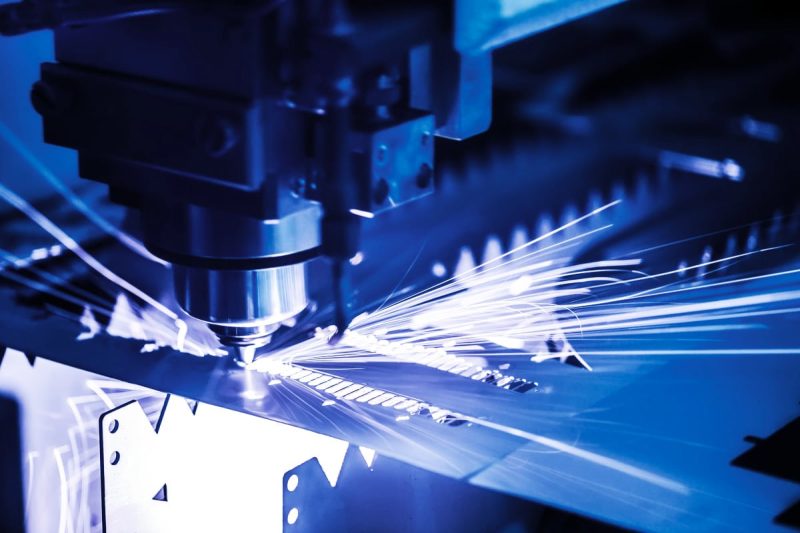

La longitud de onda de un generador láser de fibra suele ser de 1,06 micras, que pertenece a la banda del infrarrojo cercano. Los láseres de esta longitud de onda tienen una alta densidad de energía y son especialmente adecuados para cortar materiales metálicos como acero inoxidable, acero al carbono, aluminio, cobre, etc. El generador láser de fibra tiene una longitud de onda corta, una buena calidad del haz y una alta eficiencia de transmisión, y es especialmente adecuado para el corte y la soldadura de metales que requieren alta precisión y alta velocidad. Además, el generador láser de fibra tiene bajos costes de mantenimiento y una larga vida útil del equipo y se utiliza ampliamente en industrias como la fabricación de automóviles, el procesamiento de metales y la aeroespacial.

Generador láser Nd (1,064 µM)

El generador láser de Nd (granate de itrio y aluminio dopado con neodimio) también es un generador láser que trabaja en la banda del infrarrojo cercano con una longitud de onda de 1,064 micrones. Este generador láser se caracteriza por una alta potencia de pico y una buena calidad del haz y es adecuado para cortar, perforar y soldar placas metálicas gruesas. Debido a sus buenas características de salida de pulso, los generadores láser de Nd también se utilizan ampliamente en el procesamiento de precisión, como la fabricación de productos electrónicos y dispositivos médicos. Sin embargo, en comparación con los generadores láser de fibra, los generadores láser de Nd tienen una menor eficiencia de conversión fotoeléctrica, por lo que gradualmente se reemplazan por generadores láser de fibra.

La longitud de onda del láser es uno de los parámetros fundamentales que determinan el rendimiento y el rango de aplicación de los generadores láser. Las características de absorción de los diferentes materiales a los que se aplica el láser varían con la longitud de onda, por lo que elegir la longitud de onda láser adecuada es la clave para garantizar el efecto de procesamiento. En las aplicaciones de corte por láser, los generadores láser de CO2, los generadores láser de fibra y los generadores láser de Nd tienen cada uno sus campos de aplicación específicos, y una selección razonable puede mejorar en gran medida la eficiencia y la calidad del procesamiento.

Efecto de la longitud de onda del láser sobre los parámetros de corte

Características de absorción del material

Los distintos materiales tienen características de absorción de longitudes de onda láser significativamente diferentes, lo que afecta el efecto de corte. Las propiedades ópticas de un material determinan su tasa de absorción de la luz láser de una longitud de onda específica. Por ejemplo, los materiales metálicos generalmente absorben mejor los láseres de longitud de onda corta (como los láseres de fibra y los láseres Nd). La longitud de onda del láser de fibra es de aproximadamente 1,06 micrones, lo que es adecuado para el corte eficiente de materiales metálicos como acero inoxidable, aluminio, cobre y acero al carbono. Dado que el metal tiene una mayor tasa de absorción para esta longitud de onda, la energía se puede concentrar en el área de corte más rápidamente, logrando un corte de alta eficiencia y una mejor calidad del borde.

Por el contrario, los materiales no metálicos, como la madera, el plástico y el vidrio, tienen una mayor tasa de absorción para los láseres de CO2 de longitud de onda larga (10,6 micrones) y son adecuados para cortar y grabar con generadores láser de CO2. Esto se debe a que el láser de CO2 tiene una longitud de onda más larga y una energía relativamente dispersa, lo que lo hace más adecuado para procesar materiales de gran superficie. Además, la reflectividad de la superficie del material también está relacionada con la longitud de onda del láser. Al cortar ciertos materiales de alta reflectividad (como cobre, aluminio, etc.) utilizando un generador láser de fibra, puede ser necesario un tratamiento especial para reducir la pérdida de energía y la inestabilidad del corte causada por la reflexión.

Profundidad de penetración

La longitud de onda del láser tiene un impacto significativo en la profundidad de penetración de los materiales. Los láseres de longitud de onda corta generalmente tienen capacidades de penetración más fuertes y son adecuados para cortar materiales más gruesos. Por ejemplo, debido a su longitud de onda más corta y mayor densidad de energía, los láseres de fibra y los láseres Nd son adecuados para cortes profundos, especialmente con mejor penetración en materiales metálicos. Por lo tanto, al cortar láminas metálicas gruesas, los generadores láser de longitud de onda corta suelen ser la primera opción, ya que pueden penetrar espesores mayores y al mismo tiempo garantizar la precisión del corte.

En comparación, el láser de CO2 tiene una longitud de onda más larga y una capacidad de penetración relativamente más débil, lo que lo hace adecuado para materiales no metálicos más delgados, como madera, plástico, cartón, etc. Además, la profundidad de penetración también depende del ajuste de parámetros como la potencia del láser, la distancia focal y la velocidad de corte. La elección de la longitud de onda láser adecuada puede maximizar la profundidad de penetración al tiempo que garantiza la precisión y la eficiencia del corte.

Zona afectada por el calor (ZAT) y efectos térmicos

Las diferentes longitudes de onda del láser afectan directamente a la zona afectada por el calor (ZAT) durante el corte del material. La zona afectada por el calor se refiere al área donde el material se derrite o sufre cambios físicos durante el proceso de corte por láser. Generalmente, los láseres de longitud de onda corta producen zonas afectadas por el calor más pequeñas porque su energía está más concentrada, lo que puede completar el proceso de corte más rápido y reducir la difusión del calor al área circundante. Una zona afectada por el calor más pequeña ayuda a reducir la deformación térmica y el daño físico al material, lo que es particularmente importante en aplicaciones con requisitos de alta precisión.

Por el contrario, los láseres de CO2 con longitudes de onda más largas tienen una zona afectada por el calor relativamente grande debido a su distribución de energía más amplia. Esto no es particularmente obvio cuando se cortan materiales no metálicos, pero cuando se cortan materiales metálicos, puede causar problemas como deformación térmica de la superficie del material, escoria y reducción de la calidad del borde. Por lo tanto, al cortar metales, los láseres de longitud de onda corta (como los láseres de fibra) suelen ser superiores a los láseres de CO2 porque pueden controlar mejor los efectos térmicos y proporcionar resultados de corte de mayor calidad.

Velocidad de corte y eficiencia

La longitud de onda del láser no solo afecta las características de absorción y la zona afectada por el calor del material, sino que también afecta directamente la velocidad y la eficiencia del corte. La longitud de onda láser adecuada puede optimizar la absorción de energía láser en el material, aumentando así la velocidad de corte y reduciendo los costos de producción. Por ejemplo, los láseres de fibra suelen ser más rápidos que los láseres de CO2 en el corte de metales debido a su longitud de onda corta y alta densidad de energía, especialmente en el corte de láminas de metal delgadas. Los láseres de fibra también tienen una alta eficiencia de conversión electroóptica, lo que reduce aún más los costos operativos y mejora la eficiencia de producción.

En el corte de materiales no metálicos, la longitud de onda larga del generador láser de CO2 no es tan rápida como la del generador láser de fibra en cuanto a velocidad de corte, pero aun así es muy eficiente en el corte de materiales específicos como madera, acrílico y plástico. Al seleccionar la longitud de onda y la potencia del láser adecuadas, combinadas con parámetros de corte optimizados (como la posición del foco, la velocidad de corte y el sistema de asistencia de gas), se puede lograr una alta eficiencia y un efecto de corte de alta calidad en el proceso de corte de diferentes materiales.

La longitud de onda del láser es uno de los factores clave que afectan el rendimiento del corte, afectando directamente las características de absorción del material, la profundidad de penetración, la zona afectada por el calor y la velocidad y eficiencia del corte. Al seleccionar la longitud de onda del láser adecuada en función de las características del material, es posible mejorar la eficiencia del corte al tiempo que se reduce la deformación y el daño del material, logrando así un efecto de corte de mayor calidad. En las aplicaciones de corte por láser, los generadores láser de fibra y los generadores láser de CO2 tienen cada uno sus propias ventajas en diferentes longitudes de onda, lo que proporciona soluciones confiables para una variedad de aplicaciones industriales.

La influencia de la longitud de onda del láser en la calidad del corte

Acabado de la superficie de corte y calidad del borde

La longitud de onda del láser tiene un impacto directo en el acabado de la superficie y la calidad del borde del material durante el proceso de corte. Generalmente, los láseres con longitudes de onda más cortas, como los láseres de fibra (1,06 micrones), tienen una mayor densidad de energía y pueden enfocarse con mayor precisión en la línea de corte del material, lo que produce superficies de corte más suaves y bordes más afilados en el corte de materiales metálicos. Al cortar con láseres de fibra, la energía se concentra y el camino de corte está despejado, lo que reduce la escoria y las rebabas en el borde de corte.

Por el contrario, los láseres de CO2 de longitud de onda larga (10,6 micrones) también pueden proporcionar una calidad de borde de alta calidad al cortar materiales no metálicos como madera, acrílico y plásticos. Aun así, el acabado del borde puede ser ligeramente inferior al de los láseres de longitud de onda corta al cortar materiales metálicos. Esto se debe a que la densidad de energía de los láseres de CO2 es relativamente baja, lo que da como resultado un mayor rango de difusión del calor durante el corte, lo que produce más escoria y zonas afectadas por el calor. Por lo tanto, cuando se buscan bordes de alta precisión y alta calidad, los generadores láser de fibra o los generadores láser de Nd suelen ser las opciones preferidas, especialmente en el procesamiento de láminas metálicas delgadas.

Control del ancho y la conicidad de la incisión

La longitud de onda del láser desempeña un papel importante en el control del ancho y la conicidad de la incisión. Los láseres con longitudes de onda más cortas (como los láseres de fibra o los láseres Nd) suelen lograr incisiones más estrechas y efectos de corte más finos. Los rayos láser de longitud de onda corta se pueden enfocar con mayor precisión, la trayectoria de corte es estrecha y recta, y los bordes de ambos lados de la incisión son muy planos, lo que es adecuado para aplicaciones industriales con requisitos de alta precisión, como la fabricación de componentes electrónicos, el mecanizado de precisión, etc.

Por el contrario, los láseres de longitud de onda larga, como los láseres de CO2, pueden dar lugar a cortes más amplios en algunos casos, especialmente al cortar materiales más gruesos, donde la conicidad del corte puede ser más pronunciada. Esto se debe a que el haz láser se dispersa hasta cierto punto al penetrar el material, lo que da como resultado una distribución desigual de la energía láser en la dirección del espesor del material, lo que da como resultado un corte cónico. En estas aplicaciones, el corte es más ancho en el lado superior y más estrecho en el lado inferior, lo que no es propicio para aplicaciones que requieren un corte preciso y recto. Por lo tanto, la elección de la longitud de onda láser adecuada (especialmente los láseres de longitud de onda corta) puede controlar eficazmente el ancho y la conicidad del corte y garantizar la calidad del corte.

Reduce la deformación térmica y la formación de escoria.

La elección de la longitud de onda del láser es fundamental para reducir la distorsión térmica y la formación de escoria. Debido a su energía concentrada y a su rápida velocidad de corte, el láser de longitud de onda corta puede completar rápidamente la fusión o vaporización de materiales, lo que reduce la carga térmica sobre el material durante el proceso de corte. Esta alta densidad de energía da como resultado una zona afectada por el calor (ZAT) más pequeña, lo que reduce la deformación térmica y la deformación de los bordes del material. Especialmente en el corte de materiales metálicos delgados, el uso de láser de fibra o láser de neodimio puede reducir significativamente la deformación del material causada por los efectos térmicos, mejorando así la calidad general del procesamiento.

Por el contrario, el láser de CO2 de longitud de onda larga tiene una distribución de energía relativamente amplia y un amplio rango de calentamiento del material, por lo que la zona afectada por el calor es amplia, lo que puede causar fácilmente la deformación del material, especialmente en el corte de materiales metálicos. La formación de escoria es otro problema que debe tenerse en cuenta. Durante el corte, si el material no está completamente vaporizado o fundido, la escoria metálica residual puede adherirse al borde de corte, lo que afecta la limpieza del corte y los pasos de procesamiento posteriores. Los láseres de longitud de onda corta pueden reducir la generación de escoria a través de su eficiente conducción del calor y capacidad de fusión, manteniendo la incisión limpia y suave.

La longitud de onda del láser tiene un profundo impacto en la calidad durante el proceso de corte. Los láseres de longitud de onda corta (como los láseres de fibra y los láseres Nd) pueden lograr un acabado superficial superior, incisiones más estrechas y un control de conicidad más preciso debido a su alta densidad de energía, especialmente en el corte de materiales metálicos. Al mismo tiempo, los láseres de longitud de onda corta reducen el alcance de la zona afectada por el calor, evitan la deformación térmica del material y la formación de escoria, y garantizan la eficiencia y la calidad del corte. Los láseres de longitud de onda larga (como los láseres de CO2) son más adecuados para cortar materiales no metálicos, y sus zonas afectadas por el calor más grandes son adecuadas para el procesamiento de materiales de gran superficie y menor precisión. Al seleccionar la longitud de onda láser adecuada, los usuarios pueden optimizar la calidad de corte de acuerdo con las características del material y los requisitos de procesamiento, y lograr un proceso de producción y procesamiento eficiente.

Análisis comparativo de diferentes longitudes de onda láser

generador láser de CO2

Describir

El generador láser de CO2 tiene una longitud de onda operativa de 10,6 micrones, que es un tipo de láser de longitud de onda larga y se utiliza principalmente para cortar y procesar materiales no metálicos. Debido a sus características de transmisión de energía eficientes, los generadores láser de CO2 se utilizan ampliamente en el procesamiento de materiales no metálicos como madera, plástico, vidrio, papel y cuero, especialmente en la industria publicitaria y la decoración del hogar.

Características

- Alta tasa de absorción para materiales no metálicos: La longitud de onda del generador láser de CO2 es adecuada para procesar materiales no metálicos. Dichos materiales tienen una alta tasa de absorción para láseres de longitud de onda larga, por lo que la eficiencia de conversión de energía es excelente. Esto hace que el generador láser de CO2 sea una opción ideal para cortar y grabar materiales como acrílico, madera y cuero.

- Velocidad de corte rápida: al procesar materiales no metálicos, la velocidad de corte del generador láser de CO2 es relativamente rápida, especialmente al cortar placas delgadas y materiales blandos, puede completar la tarea de manera rápida y eficiente.

- Efecto de corte deficiente en materiales metálicos: los generadores láser de CO2 no son adecuados para cortar y soldar materiales metálicos debido a la baja tasa de absorción de los metales en comparación con los láseres de longitud de onda larga de 10,6 micrones. Aunque la tasa de absorción se puede aumentar aplicando una capa de absorción sobre la superficie del metal, el efecto y la eficiencia aún no son tan buenos como los de los generadores láser de longitud de onda corta que se utilizan específicamente para el procesamiento de metales.

- Se utiliza comúnmente en el procesamiento de no metales: como corte y grabado de materiales como plástico, papel, caucho, tela, etc., ampliamente utilizado en la producción de vallas publicitarias, embalajes, fabricación de ropa y otras industrias.

- Campos de aplicación: Los generadores láser de CO2 se utilizan ampliamente en el procesamiento de materiales no metálicos, como la industria publicitaria, la fabricación de artesanías, la decoración del hogar, los campos electrónicos y eléctricos, etc. Su excelente rendimiento en materiales flexibles hace que tenga un valor de aplicación importante en estos campos.

Generador láser de fibra

Describir

El generador láser de fibra tiene una longitud de onda operativa de 1,06 micrones y es el generador láser de longitud de onda corta más utilizado en aplicaciones industriales de corte por láser. Los generadores láser de fibra son especialmente adecuados para cortar y procesar materiales metálicos y, debido a su alta tasa de conversión fotoeléctrica, son excepcionales en ahorro de energía y protección del medio ambiente. Los generadores láser de fibra tienen una alta densidad de energía y pueden cortar con precisión materiales metálicos gruesos.

Características

- Alta eficiencia de corte: los generadores de láser de fibra tienen una densidad de energía extremadamente alta y pueden concentrar rápidamente la energía en la superficie del metal para lograr un corte eficiente. Ya sea una lámina fina de metal o una placa de acero más gruesa, los generadores de láser de fibra pueden proporcionar resultados de corte rápidos y precisos. Especialmente para acero inoxidable, acero al carbono, aleación de aluminio y otros materiales, su velocidad de corte y calidad tienen ventajas significativas.

- Bajo consumo de energía y bajo costo de mantenimiento: la eficiencia de conversión fotoeléctrica del generador láser de fibra puede alcanzar más de 30%. En comparación con otros tipos de generadores láser, la pérdida de energía es menor, por lo que el costo operativo es más económico. Además, el generador láser de fibra adopta una transmisión totalmente de fibra, no requiere un ajuste complejo de lentes ópticas y requiere menos mantenimiento diario.

- Precio elevado de los equipos: Aunque los generadores láser de fibra tienen muchas ventajas en cuanto a rendimiento, su coste de compra inicial es relativamente alto, especialmente para las pequeñas empresas, donde la inversión en equipos es un factor importante. Sin embargo, con el desarrollo de la tecnología y la disminución gradual de los costes de los equipos, la rentabilidad de los generadores láser de fibra mejora constantemente.

- Elección ideal para el procesamiento de metales: los generadores láser de fibra son particularmente adecuados para cortar, soldar y marcar materiales metálicos, y se utilizan ampliamente en la fabricación de automóviles, la industria aeroespacial, la maquinaria de precisión y otros campos.

- Áreas de aplicación: Los generadores de láser de fibra son el equipo principal en el campo del procesamiento de metales y se utilizan ampliamente en industrias como la fabricación de automóviles, la aeroespacial, la fabricación de electrodomésticos y el procesamiento de láminas de metal. Tienen ventajas irreemplazables, especialmente en escenarios industriales que requieren alta precisión y procesamiento rápido.

Generador láser Nd

Describir

La longitud de onda de funcionamiento del generador láser de Nd (generador láser YAG dopado con Nd) es de 1,064 micras, similar a la de un generador láser de fibra. Debido a sus buenas características de pulso, el generador láser de Nd es adecuado para aplicaciones específicas de procesamiento fino, como marcado, soldadura y corte. A diferencia de los generadores láser de fibra, el generador láser de Nd es más eficaz en ciertas aplicaciones específicas, especialmente en el procesamiento local de plásticos y metales.

Características

- Gran capacidad de corte: aunque no es tan eficiente ni se usa tanto como los generadores láser de fibra, el láser pulsado de los generadores láser Nd puede proporcionar una energía de pico alta, lo que es adecuado para el corte fino y el microprocesamiento de metales, plásticos y otros materiales. Puede cortar materiales metálicos gruesos en condiciones de alta intensidad, especialmente en procesos finos como el marcado y la perforación en la superficie de materiales metálicos.

- Baja eficiencia: en comparación con los generadores láser de fibra, la eficiencia de conversión fotoeléctrica de los generadores láser Nd es menor, generalmente solo 2%-10%, por lo que su consumo de energía operativa es relativamente alto. Esta característica hace que los generadores láser Nd sean adecuados para algunos escenarios de procesamiento específicos en lugar de líneas de producción eficientes a gran escala.

- Adecuado para aplicaciones especiales: Debido a sus excelentes características de pulso, los generadores láser Nd tienen ventajas únicas en aplicaciones que requieren alta precisión y control especial de pulso. Se utilizan principalmente en soldadura de metales, perforación, marcado de precisión y otros campos, especialmente en situaciones donde se requiere alta precisión de procesamiento y calidad de superficie.

- Campos de aplicación: Los generadores láser Nd se utilizan ampliamente en campos de procesamiento de alta precisión, como la fabricación de productos electrónicos, el procesamiento de dispositivos médicos, la reparación de moldes y otras industrias. Además, también se utilizan comúnmente en la soldadura y el marcado de metales en el campo aeroespacial y desempeñan un papel en escenarios de procesamiento de precisión que requieren una alta densidad de energía.

Los diferentes tipos de generadores láser tienen sus propias ventajas únicas en aplicaciones de corte debido a sus diferentes longitudes de onda de trabajo. Los generadores láser de CO2 son más adecuados para el procesamiento de materiales no metálicos, los generadores láser de fibra son equipos estrella en el campo del procesamiento de metales, con alta eficiencia y bajo consumo de energía, y los generadores láser Nd tienen un lugar en el procesamiento de precisión debido a sus características de pulso. De acuerdo con los requisitos de procesamiento específicos y las características del material, la elección de la longitud de onda láser y el tipo de generador láser adecuados pueden mejorar en gran medida la eficiencia de corte y la calidad del procesamiento.

Estrategia de optimización para la selección de longitudes de onda láser

En el corte por láser, es muy importante elegir la longitud de onda láser adecuada, lo que no solo afecta la calidad del corte, sino que también determina directamente la eficiencia del procesamiento, la rentabilidad y el uso general de la energía. Optimizar la selección de la longitud de onda láser puede ayudar a las empresas a lograr una producción eficiente y, al mismo tiempo, minimizar los costos operativos. A continuación, se analizarán en detalle varios aspectos, como las propiedades del material, la eficiencia de corte, la transmisión del haz y el control de costos.

Consideraciones sobre el tipo y el espesor del material

Existen diferencias significativas en la tasa de absorción del láser por diferentes materiales, por lo que al elegir la longitud de onda láser adecuada, primero debe considerar el tipo y el grosor del material a procesar. Cuanto más corta sea la longitud de onda del láser, mayor será la concentración de energía y más adecuado será para cortar materiales de alta densidad como el metal. Los láseres de longitud de onda más larga, como los láseres de CO2, son más adecuados para cortar materiales no metálicos, como madera, acrílico, cuero, etc.

- Materiales metálicos: Los materiales metálicos, como el acero, el aluminio, el acero inoxidable, etc., suelen absorber mejor los láseres de longitud de onda corta (como los láseres de fibra y los láseres Nd). Estos materiales pueden absorber de forma eficiente los láseres con una longitud de onda de aproximadamente 1 micrón, lo que produce un efecto de fusión rápida, lo que hace que el proceso de corte sea más suave y eficiente. Los generadores de láser de fibra son especialmente adecuados para el corte de metales y pueden procesar rápidamente láminas de metal más gruesas y proporcionar una buena calidad de corte.

- Materiales no metálicos: para materiales no metálicos como plásticos, madera, vidrio y materiales orgánicos, la longitud de onda larga (10,6 micrones) del generador láser de CO2 es más ideal. El láser de CO2 tiene una alta tasa de absorción de energía al procesar materiales no metálicos, lo que puede lograr un corte y grabado rápidos de manera efectiva. Especialmente en materiales no metálicos más delgados, la precisión del procesamiento del láser de CO2 es mayor, los bordes de corte son suaves y se reduce la posibilidad de deformación del material.

- Grosor del material: el grosor del material también es un factor importante a la hora de seleccionar la longitud de onda del láser. Para materiales más gruesos, los láseres de longitud de onda corta (como los láseres de fibra) suelen tener una mayor capacidad de penetración, pueden proporcionar capacidades de enfoque más fuertes y mejorar la eficiencia del procesamiento. Para materiales delgados, la elección de una longitud de onda moderada puede evitar una ablación excesiva y mantener la calidad del filo de corte.

Estrategias para maximizar la eficiencia y calidad del corte

Al seleccionar la longitud de onda láser adecuada según las características del material, se puede mejorar en gran medida la eficiencia y la calidad del corte. Los dos objetivos clave del corte por láser son la velocidad y la calidad del corte, y la selección correcta de la longitud de onda puede lograr un equilibrio entre ambos.

- Optimización de la velocidad de corte: los láseres de longitud de onda corta (como los láseres de fibra) tienen una alta densidad de energía y pueden calentar rápidamente la superficie de los materiales metálicos y completar rápidamente el corte. Esta característica es especialmente importante en el procesamiento de materiales metálicos porque las velocidades de corte más altas significan ciclos de producción más cortos y una mayor eficiencia de producción. De manera similar, para los materiales no metálicos, los láseres de CO2 pueden cortar rápidamente materiales más delgados y mejorar la eficiencia de producción.

- Calidad de corte mejorada: los láseres con longitudes de onda más cortas suelen producir zonas afectadas por el calor (ZAT) más pequeñas, lo que ayuda a reducir la deformación térmica de los materiales y garantiza la planitud y suavidad de los bordes cortados. Especialmente en escenarios de procesamiento de precisión, como la fabricación de productos electrónicos, la selección precisa de la longitud de onda del láser es crucial para mejorar la calidad de los productos terminados.

La importancia de la óptica adaptativa y los sistemas de transmisión de haces

La óptica adaptativa y los sistemas de transmisión de haz eficientes desempeñan un papel importante en el proceso de corte por láser. No solo mejoran la capacidad de enfoque del láser, sino que también realizan ajustes en tiempo real en función de las características de la superficie de los diferentes materiales para garantizar la estabilidad y la precisión del corte.

- Ventajas de la óptica adaptativa: La óptica adaptativa puede ajustar la forma y la posición focal del haz láser según las condiciones de trabajo del generador láser y las características del material, mejorando así la eficiencia y la calidad del corte. Esta tecnología es especialmente eficaz cuando se procesan materiales con superficies irregulares o grandes variaciones de espesor. Puede ajustar automáticamente el enfoque para que el láser mantenga siempre la mejor distribución de energía, evitando así la reducción de la precisión de corte debido al desfase del enfoque.

- El papel del sistema de transmisión del haz: Un sistema de transmisión del haz eficiente puede transmitir el haz láser a la superficie de trabajo con una pérdida mínima. El método de transmisión del láser (como la transmisión por fibra y la transmisión en espacio libre) afectará la eficiencia de transmisión de energía del láser. El método de transmisión totalmente por fibra del generador láser de fibra reduce en gran medida la pérdida de energía, lo que lo hace particularmente sobresaliente en la transmisión a larga distancia. Al mismo tiempo, un excelente sistema de transmisión puede reducir la dispersión y la difracción del haz láser, lo que garantiza la concentración de energía después de que el láser se enfoca, mejorando así la precisión de corte.

Consideraciones de rentabilidad y eficiencia energética

La elección de la longitud de onda láser adecuada no solo puede mejorar la calidad del corte, sino que también reduce eficazmente los costos de producción y el consumo de energía en operaciones a largo plazo. El tipo de generador láser, la eficiencia de conversión fotoeléctrica y los costos operativos del equipo afectarán directamente el costo de producción general.

- Optimización de la eficiencia energética: los distintos tipos de generadores láser presentan grandes diferencias en la eficiencia de conversión de energía. La eficiencia de conversión fotoeléctrica de los generadores láser de fibra es tan alta como 30%-40%, que es mucho más alta que la 10% de los generadores láser de CO2. Esto significa que, en las mismas condiciones de procesamiento, los generadores láser de fibra pueden completar más trabajo con menos energía, lo que no solo ayuda a reducir los costos de electricidad, sino que también reduce la necesidad de disipación de calor del equipo y mejora la estabilidad general del sistema.

- Costos de mantenimiento reducidos: el método de transmisión del haz de los generadores láser de fibra y los generadores láser Nd es más estable y confiable que el de los generadores láser de CO2, lo que reduce la dependencia de sistemas ópticos complejos, por lo que la frecuencia y el costo de mantenimiento son menores. Además, el diseño no consumible de los generadores láser de fibra también lo hace más rentable en el funcionamiento a largo plazo.

- Coste inicial del equipo y rentabilidad a largo plazo: Aunque la inversión inicial en el equipo de los generadores láser de fibra es relativamente alta, sus características de alta eficiencia y bajo consumo de energía le confieren una importante ventaja de coste en el funcionamiento a largo plazo. El precio del equipo de un generador láser de CO2 es inferior y adecuado para una amplia gama de aplicaciones de materiales no metálicos, pero requiere una mayor inversión en consumibles y mantenimiento.

En el corte por láser, la selección óptima de la longitud de onda afecta directamente la eficiencia del procesamiento, la calidad del corte y la rentabilidad. Al analizar racionalmente el tipo, el espesor, los requisitos de producción y otros factores del material, la selección de la longitud de onda láser más adecuada, combinada con una óptica adaptativa y un sistema de transmisión del haz eficiente, no solo puede mejorar significativamente la eficiencia de la producción, sino también reducir los costos operativos y maximizar el beneficio general de la empresa. En la industria manufacturera moderna altamente competitiva, el uso flexible de estas estrategias de optimización ayudará a las empresas a obtener importantes ventajas competitivas en la tecnología de corte por láser.

Resumir

El papel de la longitud de onda del láser en el corte por láser es crucial y afecta directamente la precisión, la eficiencia y la calidad del corte. Diferentes materiales tienen diferentes características de absorción para láseres de diferentes longitudes de onda. Por lo tanto, comprender las características de varias longitudes de onda del láser es la clave para optimizar el efecto de corte. Al seleccionar correctamente la longitud de onda del láser, se puede garantizar el mejor efecto de corte para un material específico, ya sea metal, no metal o material compuesto. Optimizar la selección de la longitud de onda del láser no solo puede mejorar la calidad del corte, sino que también reduce la zona afectada por el calor y la deformación durante el proceso de producción, mejora el acabado de la superficie y logra un control preciso del ancho y la conicidad de la incisión. Además, la selección adecuada de la longitud de onda del láser puede mejorar la eficiencia del corte, reducir el consumo de energía y reducir los costos generales de producción. Combinado con la tecnología de óptica adaptativa y sistemas de transmisión de haz eficientes, el rendimiento del láser se puede optimizar aún más para garantizar la mejora continua del proceso de corte y el funcionamiento eficiente de la producción. En última instancia, al comprender y optimizar profundamente la aplicación de las longitudes de onda del láser, la industria manufacturera puede satisfacer mejor las diferentes necesidades de procesamiento, promoviendo así el avance continuo de la tecnología de corte por láser, mejorando la competitividad del mercado y ampliando las posibilidades para futuras aplicaciones del láser.

Elegir la longitud de onda láser adecuada es la clave para garantizar la eficiencia y la calidad del corte. Con su amplia experiencia en la industria y su soporte técnico, AccTek puede ayudarlo a determinar y seleccionar fácilmente la longitud de onda láser que mejor se adapte a sus necesidades de procesamiento. Nuestro equipo láser de alta calidad no solo tiene un excelente rendimiento de corte, sino que también ofrece garantías de servicio posventa estables para garantizar una producción sin preocupaciones. Ya sea que se trate de procesamiento de materiales metálicos o no metálicos, o necesidades de personalización complejas, AccTek puede brindarle la mejor solución. ¡Contáctenos ahora para que su proceso de fabricación sea más eficiente y preciso!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser