Conocimientos básicos de la tecnología láser de CO2.

¿Qué es un generador láser de CO2?

Principio de funcionamiento del generador láser de CO2.

Los generadores láser de CO2 funcionan según el principio de emisión estimulada. Aquí hay un desglose simplificado del proceso:

- Medio láser: el medio activo en un generador láser de CO2 es una mezcla de dióxido de carbono, nitrógeno y otros gases. Este medio se excita utilizando una fuente de energía externa, generalmente una descarga eléctrica, para producir una inversión de población en la que hay más átomos en el estado excitado que en el estado fundamental.

- Resonador: un resonador óptico consta de espejos en cada extremo del tubo láser que confinan los fotones y los reflejan hacia adelante y hacia atrás, lo que estimula aún más los átomos excitados, emitiendo así luz coherente.

- Formación del rayo láser: un espejo en el resonador es parcialmente reflectante, lo que permite que escape algo de luz. La luz que se escapa forma un rayo láser que luego puede enfocarse y dirigirse.

Longitud de onda del láser de CO2

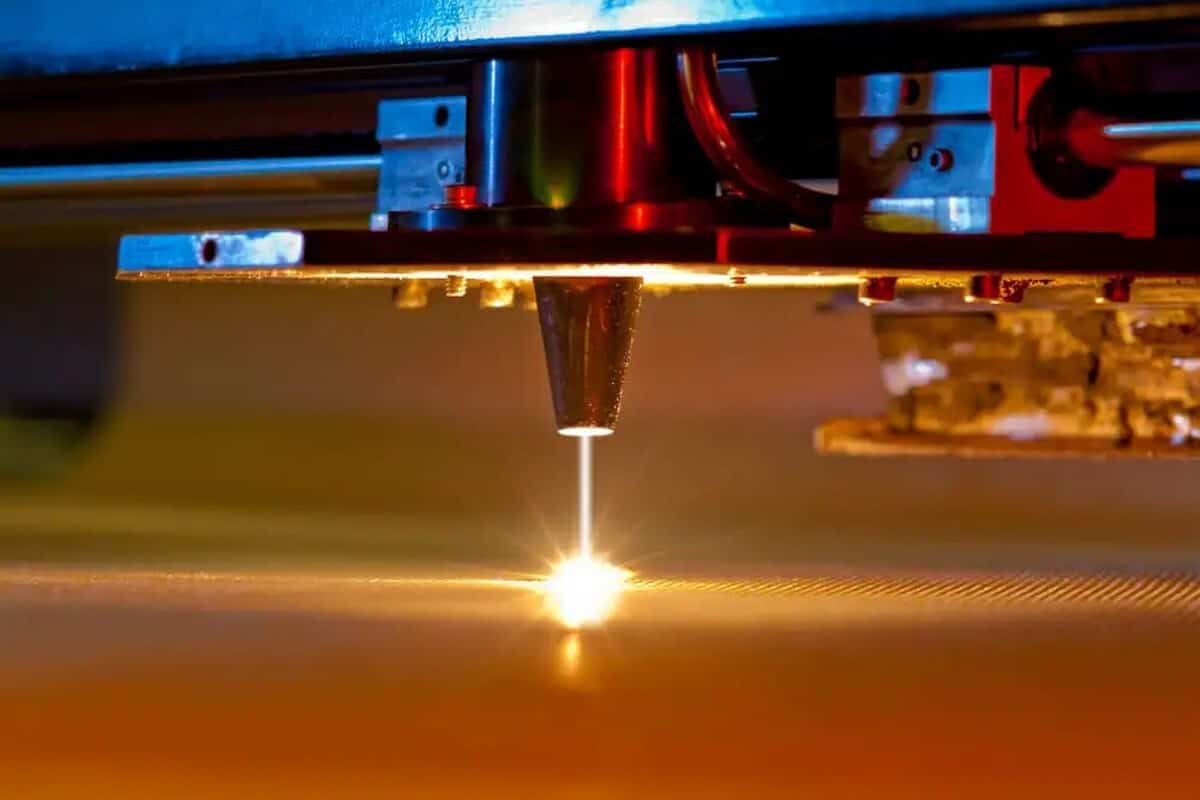

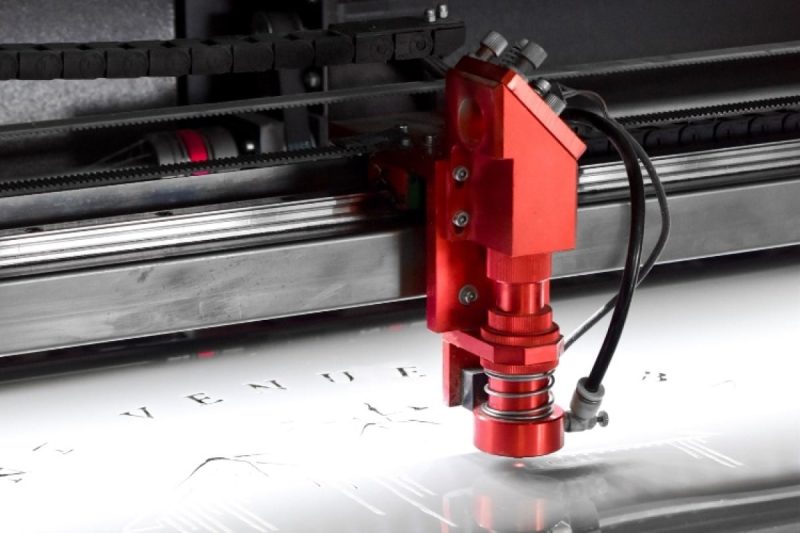

Composición de la máquina de corte por láser de CO2.

Una máquina de corte por láser de CO2 contiene varios componentes básicos:

- Generador de láser: aquí es donde se genera el rayo láser y contiene una mezcla de gas dióxido de carbono y componentes responsables de excitar el gas y producir el rayo láser.

- Óptica: La óptica láser, incluidos espejos y lentes, se utiliza para enfocar y dirigir con precisión el rayo láser hacia la pieza de trabajo. La alineación y el enfoque adecuados ayudan a realizar cortes precisos, y la calidad y eficiencia de la óptica también desempeñan un papel vital en el proceso de corte.

- Fuente de alimentación: La fuente de alimentación proporciona la energía eléctrica necesaria para excitar la mezcla de gases en el tubo láser de CO2, determinando así la potencia de salida del láser.

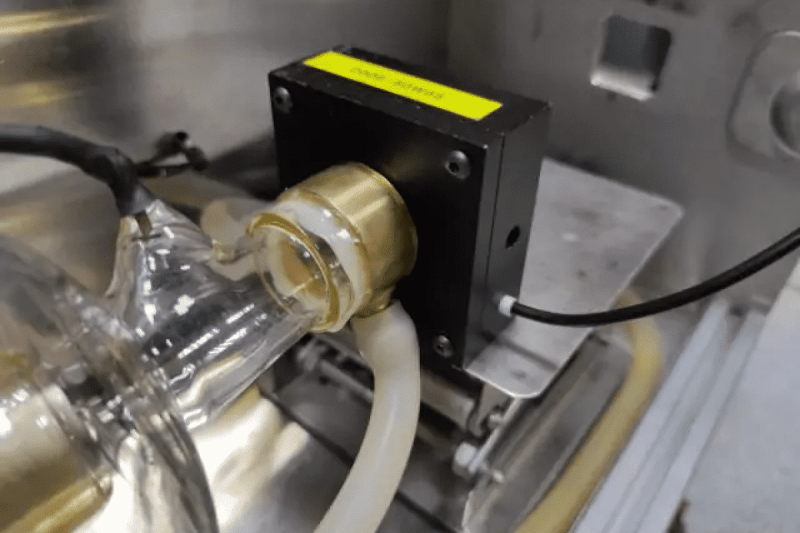

- Sistema de refrigeración: Para evitar el sobrecalentamiento y mantener un rendimiento estable del láser, la máquina de corte por láser de CO2 integra un sistema de refrigeración.

- Mesa de trabajo: la pieza de trabajo generalmente se monta en una mesa de trabajo móvil que se puede colocar en el plano XY. La capacidad de mover la pieza de trabajo permite cortes complejos y precisos.

- Sistema de asistencia de gas: algunas máquinas de corte por láser utilizan gases como oxígeno o nitrógeno para ayudar en el proceso de corte. Este gas elimina el material fundido y aumenta la eficiencia del corte.

- Sistema de control: un sistema de control por computadora gestiona la potencia, la velocidad y otros parámetros del generador láser. Además, guía el movimiento del cabezal láser y controla el proceso de corte.

Salida de potencia del generador láser de CO2

Control de poder

Factores que afectan la producción de energía.

Varios factores afectan la potencia de salida de un sistema láser de CO2. Algunos factores determinantes importantes incluyen:

- Diseño del tubo láser: El diseño físico y la estructura de un tubo láser juegan un papel vital en la determinación de su potencia de salida, y los diseños más avanzados y eficientes tienden a proporcionar potencias más altas.

- Mezcla de gases: la composición de la mezcla de gases de dióxido de carbono afecta la eficiencia del generador láser y, por tanto, su potencia de salida.

- Corriente: La cantidad de corriente aplicada al tubo láser afectará el grado de excitación del gas CO2, lo que a su vez afecta la potencia de salida del generador láser.

Efecto de la potencia de salida sobre la capacidad de corte.

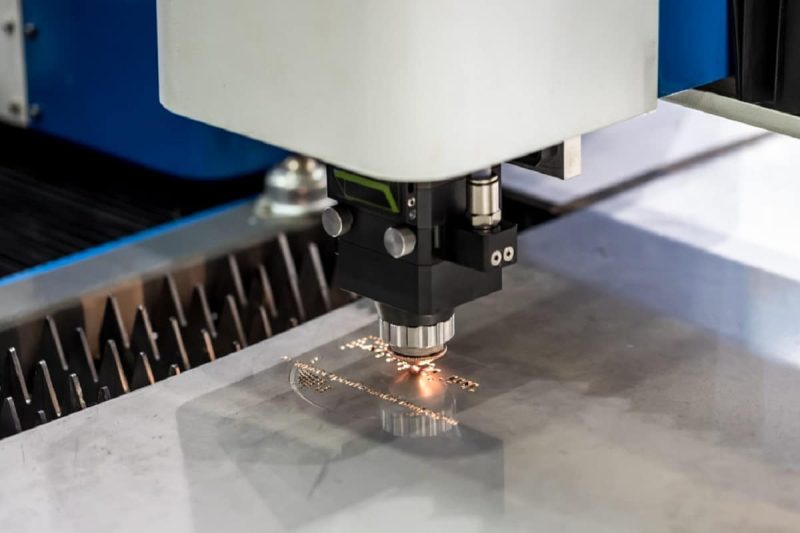

Velocidad cortante

Uno de los efectos más obvios del aumento de la potencia del láser es el aumento de la velocidad de corte. En el corte por láser, la velocidad de corte se refiere a la rapidez con la que se mueve el cabezal del láser o la pieza de trabajo cuando se activa el láser. Normalmente, una mayor potencia del láser permite velocidades de corte más rápidas. Esta relación se puede entender a través de varios factores clave:

- Espesor del material: El espesor del material que se corta tendrá un impacto significativo en la velocidad de corte. En general, los materiales más gruesos sólo se pueden cortar de manera estable utilizando un láser de mayor potencia, lo que también afectará la velocidad de corte del láser.

- Intensidad del haz: mayor potencia significa mayor intensidad del haz. Una mayor resistencia da como resultado una absorción más eficiente del material y una vaporización o fusión más rápida, lo que acelera el proceso de corte.

- Equilibrio óptimo: Lograr el mejor equilibrio entre potencia y velocidad de corte es crucial. Un aumento excesivo de la potencia puede provocar daños materiales, un ancho de corte excesivo (ancho de corte) y un mayor riesgo de deformación, especialmente con materiales más delgados.

- Consideraciones sobre la velocidad de corte: si bien aumentar la potencia puede aumentar la velocidad de corte, también es importante equilibrar la velocidad y la calidad. Una potencia excesiva puede provocar que el material se queme, se derrita excesivamente y se deforme. Encontrar el equilibrio adecuado ayuda a lograr un corte de alta velocidad sin comprometer la calidad del corte.

Calidad de corte

La potencia de salida del láser puede afectar significativamente la calidad del corte. Los niveles de potencia más altos generalmente producen cortes más suaves y limpios con menos defectos. La calidad del corte se evalúa en función de factores como la rugosidad del borde, la zona afectada por el calor y la presencia de escoria (material resolidificado) en el borde cortado.

- Cortes suaves y precisos: una mayor potencia ayuda a lograr cortes más suaves y precisos. Con más potencia, el láser puede permanecer enfocado y entregar energía de manera uniforme a través de la superficie del material, lo que resulta en cortes limpios, rectos y definidos.

- Zona afectada por el calor: La zona afectada por el calor (ZAT) es el área alrededor del corte donde la temperatura aumenta durante el proceso de corte. Los láseres de mayor potencia pueden producir zonas afectadas por el calor (HAZ) más grandes en los bordes del material debido al aumento de la entrada de energía. Es importante tener esto en cuenta, especialmente en aplicaciones donde la zona mínima afectada por el calor es crítica.

- Ancho de la hendidura: El ancho de la hendidura (llamado corte) se ve afectado por la potencia. Una potencia mayor puede ensanchar ligeramente el corte, lo cual resulta ventajoso para algunas aplicaciones porque reduce la posibilidad de que el material se pegue durante el proceso de corte.

- Punzonado y perforación: El punzonado y perforación son los procesos de creación de agujeros o aberturas en materiales. Una potencia más alta es beneficiosa para perforar y perforar porque crea agujeros de forma más rápida y limpia. Esto es particularmente importante para aplicaciones donde el punzonado o la perforación es una parte integral del producto final, como cuando se crean encofrados o sistemas de filtración.

Compatibilidad de materiales

La potencia de salida de un generador láser de CO2 afecta directamente a la gama de materiales que se pueden procesar de forma eficaz. Los generadores láser de mayor potencia pueden manejar una gama más amplia de materiales, incluidas sustancias más espesas y resistentes al calor. Esta versatilidad es especialmente beneficiosa para talleres y fabricantes que trabajan con una variedad de materiales.

- Corte de múltiples materiales: los generadores láser de CO2 de alta potencia son capaces de cortar múltiples materiales en una sola máquina, lo que elimina la necesidad de múltiples configuraciones y cambios de equipos.

- Áreas de aplicación ampliadas: El aumento de potencia amplía las áreas de aplicación, desde el corte de precisión de materiales delgados hasta el corte de alta resistencia de metales gruesos.

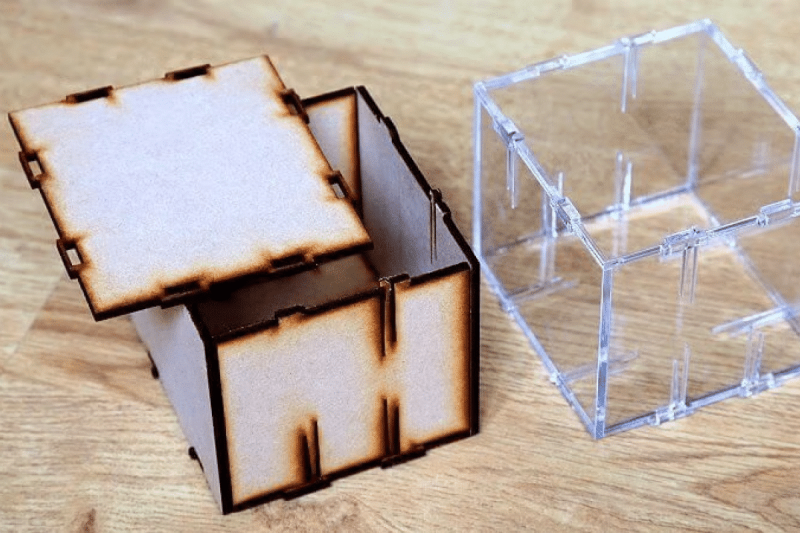

Gama de materiales procesables

El corte por láser es adecuado para una variedad de materiales, cada uno con sus características y requisitos. La potencia de salida de un generador láser de CO2 afecta en gran medida la variedad de materiales que se pueden cortar de manera efectiva. Diferentes materiales requieren diferentes niveles de potencia para un corte eficiente:

- Aplicaciones de baja potencia: para materiales delgados y de densidad relativamente baja, como papel, cartón y algunos plásticos, los generadores láser de CO2 de menor potencia son suficientes para realizar cortes limpios y precisos.

- Aplicaciones de potencia media: materiales como acrílico, madera y metales más delgados requieren niveles de potencia moderados para cortar de manera efectiva, y la potencia del láser se puede ajustar para optimizar la velocidad y la calidad.

- Aplicaciones de alta potencia: Los metales, cerámicas y materiales compuestos más gruesos a menudo requieren un generador láser de CO2 de alta potencia para cortar el material de manera efectiva. La capacidad de producir mayor potencia amplía la gama de materiales que se pueden procesar.

Relación entre el tipo de material y la potencia del láser

Absorción de materiales

Espesor del material

Densidad del material

Reflectividad del material

Reflectividad del material

Conductividad térmica del material

Punto de fusión del material y punto de vaporización.

Respuesta del material al calor.

Daño material

Precisión del material

Seguridad de materiales

Factores que afectan la selección del generador láser de CO2

Tipo de material

Espesor del material

Reducir los requisitos de calidad.

Producir

Limitaciones presupuestarias

Eficiencia energética

Mantenimiento y capacidad de servicio

Precauciones de seguridad

La seguridad del láser es fundamental en cualquier entorno en el que funcionen máquinas de corte por láser de CO2. Las cortadoras láser de mayor potencia pueden presentar mayores riesgos para los operadores, los transeúntes y el propio equipo.

- Protección de los ojos: Los rayos láser, especialmente los de alta potencia, pueden causar daños oculares graves o incluso ceguera. Todas las personas que se encuentren cerca de máquinas de corte por láser de CO2 deben usar protección ocular adecuada, como gafas o gafas protectoras para láser.

- Seguridad del material: Ciertos materiales pueden producir humos o partículas nocivas cuando se cortan o graban con una máquina de corte por láser de CO2. Los sistemas láser de alta potencia pueden requerir más espacio y mejor ventilación debido al aumento de la producción de calor y gas. Los sistemas adecuados de ventilación y filtración de aire ayudan a garantizar la seguridad de los operadores y el entorno de trabajo.

- Seguridad del equipo: las máquinas de corte por láser deben estar equipadas con elementos de seguridad como enclavamientos y botones de parada de emergencia para evitar accidentes y proteger al operador.

Resumir

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.