¿Qué es un sistema de enfriamiento?

Generación de calor

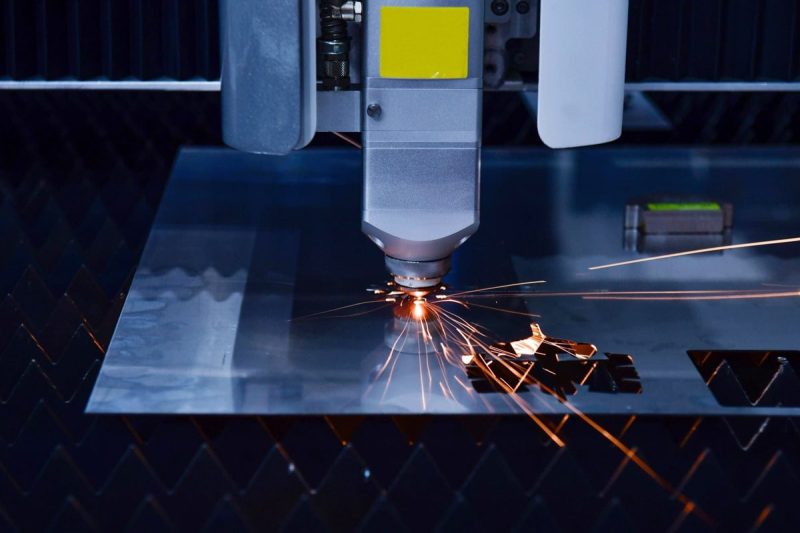

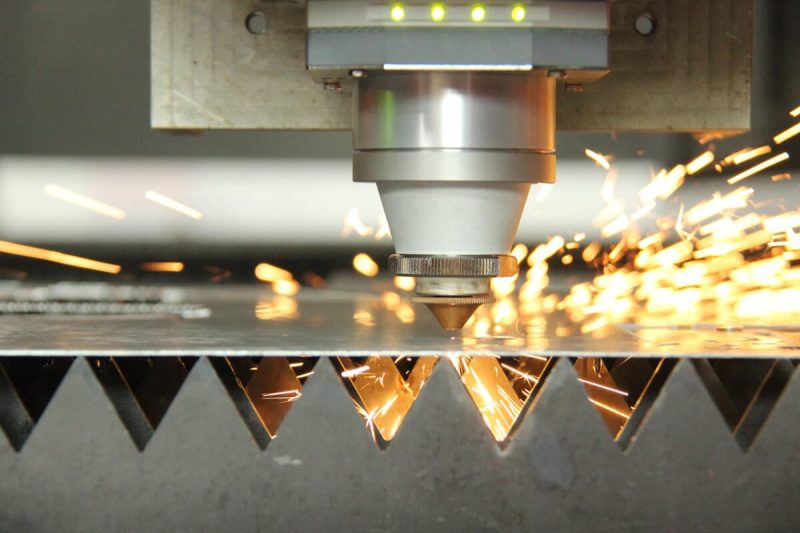

En las máquinas de corte por láser, el calor se genera principalmente mediante dos procesos:

- Operación del láser: la fuente láser (ya sea un generador de láser de CO2, un generador de láser de fibra o cualquier otro tipo) genera mucho calor cuando emite el haz de alta energía utilizado para cortar. La conversión de energía eléctrica en luz láser no es muy eficiente y el exceso de energía se libera en forma de calor.

- Interacción con el material: cuando el rayo láser interactúa con el material que se está cortando, provoca un calentamiento localizado, lo que provoca fusión, quema o vaporización. Este proceso no sólo afecta al material sino que también genera calor adicional que debe gestionarse.

Sin un sistema de enfriamiento eficaz, el calor acumulado puede causar una variedad de problemas, que incluyen:

- Deformación térmica: el calor excesivo puede hacer que el rayo láser se deforme, lo que resulta en una mala calidad de corte.

- Rendimiento degradado de los componentes: la exposición continua a altas temperaturas puede degradar el rendimiento de la fuente láser, la óptica y otros componentes clave, acortando su vida útil.

- Riesgos de seguridad: El calor excesivo plantea riesgos de seguridad, incluido el riesgo de incendio o falla del equipo.

Componentes de un sistema de enfriamiento

El sistema de refrigeración típico en un máquina de corte por láser consta de varios componentes clave:

- Intercambiadores de calor: Dispositivos que transfieren calor desde la máquina de corte por láser a un medio refrigerante (aire o líquido). Eliminan el exceso de calor y mantienen una temperatura estable.

- Ventiladores: Los ventiladores se utilizan en sistemas enfriados por aire para facilitar el flujo de aire entre los componentes generadores de calor, ayudando a disipar el calor mediante convección.

- Disipadores de calor: los disipadores de calor suelen estar hechos de materiales con alta conductividad térmica, como aluminio o cobre, y absorben el calor de los componentes y lo transfieren al aire circundante.

- Bombas: en los sistemas enfriados por líquido, las bombas hacen circular el refrigerante a través del sistema, asegurando una absorción y transferencia continua de calor.

- Enfriadores: Dispositivos de enfriamiento activos que controlan la temperatura del refrigerante en un sistema enfriado por líquido eliminando el calor del refrigerante.

- Refrigerantes: generalmente líquidos, como agua mezclada con anticongelante, que absorben y eliminan el calor del generador láser y otros componentes.

- Depósitos: Almacenan el refrigerante y permiten que se expanda y contraiga debido a los cambios de temperatura.

Importancia del sistema de enfriamiento de la máquina de corte por láser

Mantenimiento de la temperatura óptima del láser

Mejorando la calidad del corte

Ampliación de la vida útil de la máquina

Eficiencia operativa mejorada

Seguridad

Eficiencia energética

Apoya la versatilidad del material

Reduzca el tiempo de inactividad y el mantenimiento

Precisión y repetibilidad

Optimizado para aplicaciones de alta potencia

Tipos de sistemas de refrigeración

Sistemas de refrigeración por aire

Componentes y mecanismos

- Ventiladores: Los ventiladores se utilizan para soplar aire sobre los componentes que generan calor, como la fuente láser y la fuente de alimentación. Este proceso mejora la transferencia de calor por convección, ayudando a disipar el calor en el entorno circundante.

- Disipadores de calor: los disipadores de calor suelen estar fabricados con materiales con alta conductividad térmica, como el aluminio o el cobre. Absorben el calor de los componentes del láser y lo transfieren al aire que pasa sobre ellos.

Ventajas de los sistemas de refrigeración por aire

- Simplicidad: Los sistemas de refrigeración por aire son sencillos de implementar. Requieren menos componentes y son menos complejos que los sistemas de refrigeración líquida.

- Menor costo: El costo inicial y los gastos de mantenimiento de los sistemas de refrigeración por aire son generalmente más bajos que los de los sistemas de refrigeración líquida.

- Bajo mantenimiento: estos sistemas tienen menos piezas que pueden fallar o requerir mantenimiento regular, lo que reduce el mantenimiento general necesario.

Desventajas de los sistemas de refrigeración por aire

- Capacidad de enfriamiento limitada: el enfriamiento por aire es menos efectivo para láseres de alta potencia o aplicaciones que generan cantidades significativas de calor.

- Ruido: Los ventiladores pueden generar ruido, lo que puede resultar perjudicial en determinados entornos.

- Requisitos de espacio: la refrigeración por aire eficaz a menudo requiere un amplio espacio para la circulación del aire, lo que podría no ser factible en diseños de máquinas compactas.

Sistemas de refrigeración líquida

Componentes y mecanismos

- Circulación de refrigerante: una bomba hace circular el refrigerante a través del sistema, asegurando una absorción continua de calor del láser y otros componentes generadores de calor. El refrigerante fluye a través de canales o tubos que están en contacto directo con estos componentes.

- Intercambiadores de calor: los intercambiadores de calor transfieren calor del refrigerante a otro medio, generalmente aire u otro líquido. Este proceso puede involucrar radiadores, donde el refrigerante calentado pasa a través de serpentines y transfiere calor al aire, o intercambiadores de calor de placas, que utilizan una serie de placas delgadas para facilitar la transferencia de calor entre el refrigerante y otro fluido.

- Enfriadores: Los enfriadores son dispositivos de enfriamiento activos que controlan la temperatura del refrigerante. Quitan el calor del refrigerante y lo disipan externamente, a menudo utilizando un ciclo de refrigeración para mantener el refrigerante a una temperatura específica.

Ventajas de los sistemas de refrigeración líquida

- Alta eficiencia de refrigeración: los sistemas de refrigeración líquida son muy eficaces para gestionar el calor, lo que los hace adecuados para láseres de alta potencia y funcionamiento prolongado.

- Control preciso de la temperatura: estos sistemas proporcionan una regulación de la temperatura más precisa y estable, manteniendo así un rendimiento láser constante.

- Funcionamiento más silencioso: los sistemas de refrigeración líquida tienden a ser más silenciosos que los sistemas de refrigeración por aire porque dependen menos de los ventiladores para la disipación del calor.

Desventajas de los sistemas de refrigeración líquida

- Mayor costo inicial: Los componentes y la instalación de los sistemas de refrigeración líquida son generalmente más caros que los de los sistemas de refrigeración por aire.

- Complejidad y mantenimiento: los sistemas de refrigeración líquida requieren un mantenimiento regular para evitar fugas, degradación del refrigerante y otros problemas. La complejidad de estos sistemas también puede generar mayores costos de reparación y tiempo de inactividad si surgen problemas.

- Potencial de fugas: los sistemas de refrigeración líquida son propensos a sufrir fugas, lo que puede causar daños a la máquina de corte por láser e interrumpir el funcionamiento.

Comparación y aplicabilidad

La elección entre sistemas de refrigeración por aire y por líquido depende de varios factores, incluida la potencia del láser, la duración y la intensidad de la operación de corte y los requisitos específicos de la aplicación.

- Aplicaciones de potencia baja a media: para máquinas de corte por láser con requisitos de potencia más bajos, un sistema de refrigeración por aire suele ser suficiente. Proporciona una solución sencilla y rentable para la gestión del calor sin componentes complejos ni un mantenimiento extenso.

- Aplicaciones de alta potencia y alta precisión: para aplicaciones que requieren alta potencia o donde la precisión es crítica, los sistemas de refrigeración líquida son la opción preferida. Sus capacidades de enfriamiento superiores y su control preciso de la temperatura garantizan que el generador láser funcione de la mejor manera, brindando un rendimiento constante y un corte de alta calidad.

- Entorno operativo: El entorno operativo de la máquina de corte por láser también puede afectar la elección del sistema de refrigeración. En entornos ruidosos o con espacio limitado, los sistemas de refrigeración líquida pueden resultar más ventajosos a pesar de su mayor coste y requisitos de mantenimiento.

Parámetros clave que afectan el rendimiento del sistema de refrigeración

Capacidad de enfriamiento

La capacidad de enfriamiento se refiere a la cantidad de calor que el sistema de enfriamiento puede eliminar en un período de tiempo determinado. Generalmente se mide en kilovatios (kW) o unidades térmicas británicas por hora (BTU/hr). La capacidad de enfriamiento debe igualar o exceder el calor generado por el láser y otros componentes para evitar el sobrecalentamiento. Los factores que afectan la capacidad de enfriamiento incluyen:

- Tamaño y tipo de intercambiador de calor: los intercambiadores de calor más grandes o más eficientes pueden disipar más calor.

- Tasa de flujo de refrigerante: las tasas de flujo más altas aumentan la cantidad de calor que se puede eliminar de los componentes.

Tipo de refrigerante y propiedades

El tipo y las propiedades del refrigerante utilizado en un sistema de refrigeración líquida pueden afectar significativamente el rendimiento. Las propiedades importantes del refrigerante incluyen:

- Conductividad térmica: una mayor conductividad térmica permite que el refrigerante absorba y transfiera calor de manera más eficiente.

- Viscosidad: una viscosidad más baja reduce la resistencia al flujo, lo que mejora la capacidad del refrigerante para circular y disipar el calor.

- Capacidad calorífica específica: una capacidad calorífica específica más alta significa que el refrigerante puede absorber más calor antes de que la temperatura aumente significativamente.

Caudal y presión

Temperatura ambiente y condiciones ambientales

Eficiencia del intercambiador de calor

La eficiencia de los intercambiadores de calor, como radiadores, intercambiadores de calor de placas y serpentines de enfriamiento, determina la eficiencia con la que se transfiere el calor del refrigerante al medio ambiente. Los factores que influyen en la eficiencia del intercambiador de calor incluyen:

- Área de superficie: cuanto mayor sea la superficie, más espacio habrá para la transferencia de calor y mayor será la eficiencia.

- Material: Los materiales con alta conductividad térmica, como el cobre o el aluminio, mejoran la transferencia de calor.

- Diseño: Los diseños eficientes, como superficies con aletas o placas corrugadas, aumentan la turbulencia en el flujo de refrigerante, lo que mejora el intercambio de calor.

Rendimiento del ventilador y la bomba

En los sistemas refrigerados por aire, el rendimiento del ventilador ayuda a conseguir una disipación eficaz del calor. Los parámetros que influyen en el rendimiento del ventilador incluyen:

- Tasa de flujo de aire: Las tasas de flujo de aire más altas mejoran la transferencia de calor por convección al disipador de calor.

- Velocidad del ventilador: la velocidad del ventilador ajustable optimiza el enfriamiento según las condiciones de funcionamiento de la máquina.

En los sistemas refrigerados por líquido, el rendimiento de la bomba es igualmente importante. Los parámetros clave incluyen:

- Caudal: el volumen de refrigerante que circula por unidad de tiempo afecta la eficiencia de disipación de calor.

- Cabezal de presión: el diferencial de presión que la bomba puede mantener afecta el caudal y la capacidad del sistema para superar la resistencia del circuito de refrigerante.

Sistemas de control y sensores

Los sistemas de control y sensores avanzados mejoran el rendimiento del sistema de enfriamiento al proporcionar monitoreo y ajustes en tiempo real. Los parámetros de control importantes incluyen:

- Sensores de temperatura: el monitoreo de temperaturas en puntos críticos permite un control preciso de las operaciones de enfriamiento.

- Sensores de flujo: Garantizar un flujo de refrigerante adecuado evita el sobrecalentamiento y mejora la eficiencia.

- Bucles de retroalimentación: los sistemas automatizados que ajustan las velocidades del ventilador, la velocidad de la bomba y la configuración del refrigerador en función de datos en tiempo real optimizan el rendimiento de refrigeración y la eficiencia energética.

Mantenimiento y limpieza

El mantenimiento y la limpieza regulares de los sistemas de refrigeración ayudan a lograr un rendimiento continuo y constante. Las tareas clave de mantenimiento incluyen:

- Limpieza de intercambiadores de calor y filtros: eliminar el polvo y la suciedad de los intercambiadores de calor y filtros garantiza un flujo de aire y una transferencia de calor eficientes.

- Comprobación de los niveles y la calidad del refrigerante: Mantener los niveles adecuados de refrigerante y reemplazar el refrigerante deteriorado evita el sobrecalentamiento y la corrosión.

- Inspección y reemplazo de piezas desgastadas: la inspección regular y el reemplazo oportuno de ventiladores, bombas y sellos desgastados previenen fallas y garantizan una eficiencia de enfriamiento continua.

Cómo elegir un sistema de refrigeración adecuado

Evalúe la potencia del láser y la carga de calor

El primer paso para elegir un sistema de refrigeración adecuado es evaluar la potencia del láser y la carga térmica asociada. Los láseres de mayor potencia generan más calor, lo que requiere soluciones de refrigeración más sólidas.

- Clasificación de potencia del láser: determine la potencia nominal de la fuente láser, generalmente medida en vatios (W). Los láseres de mayor potencia (por ejemplo, 1 kW y más) generan más calor y requieren sistemas de refrigeración más eficientes.

- Intensidad operativa: considere la intensidad operativa y el ciclo de trabajo de la máquina. Las máquinas que funcionan continuamente o a altas velocidades producen más calor, lo que requiere un sistema de enfriamiento que pueda soportar cargas de calor prolongadas.

Determine la capacidad de enfriamiento requerida

Una vez evaluadas la potencia del láser y la carga de calor, calcule la capacidad de enfriamiento necesaria para mantener temperaturas de funcionamiento óptimas.

- Cálculo de la carga de calor: estime la carga de calor total generada por el láser y otros componentes. Esto incluye el generador láser, la fuente de alimentación, los sistemas de movimiento y cualquier equipo auxiliar.

- Coincidencia de capacidad de refrigeración: asegúrese de que la capacidad del sistema de refrigeración, medida en kilovatios (kW) o unidades térmicas británicas por hora (BTU/hr), coincida o supere la carga de calor calculada. A menudo se recomienda un margen de seguridad de 10-20% para tener en cuenta las variaciones en las condiciones de funcionamiento.

Evaluar tipos de sistemas de enfriamiento

Sistemas de refrigeración por aire

Los sistemas de refrigeración por aire utilizan ventiladores y disipadores de calor para disipar el calor del láser y otros componentes.

- Simplicidad y costo: los sistemas de enfriamiento de aire son más simples y menos costosos de instalar y mantener. Son adecuados para láseres de potencia baja a moderada.

- Consideraciones de espacio y ruido: considere el espacio disponible para el flujo de aire y el ruido generado por los ventiladores. Los sistemas de refrigeración por aire pueden ser ruidosos y requerir un amplio espacio para una disipación eficaz del calor.

Sistemas de refrigeración líquida

Los sistemas de refrigeración líquida utilizan un refrigerante, normalmente una mezcla de agua y anticongelante, para absorber el calor del láser y transferirlo.

- Eficiencia de enfriamiento: los sistemas de enfriamiento líquido son más eficientes y efectivos para los generadores láser de alta potencia, ya que brindan un control preciso de la temperatura y una mayor capacidad de enfriamiento.

- Complejidad y mantenimiento: estos sistemas son más complejos y requieren un mantenimiento regular para evitar problemas como fugas y degradación del refrigerante. Considere la disponibilidad de recursos y experiencia en mantenimiento.

Considere los factores ambientales y operativos

Los factores ambientales y operativos juegan un papel importante en la selección del sistema de refrigeración adecuado.

- Temperatura ambiente: Las altas temperaturas ambiente reducen la eficiencia de los sistemas de refrigeración por aire. En tales entornos, los sistemas de refrigeración líquida pueden ser más eficaces.

- Polvo y contaminantes: los entornos polvorientos o contaminados pueden obstruir los filtros de aire y los intercambiadores de calor, lo que reduce la eficiencia de la refrigeración. Los sistemas de refrigeración líquida suelen ser más resistentes a este tipo de condiciones.

- Restricciones de espacio: evalúe el espacio disponible para instalar el sistema de enfriamiento. Los sistemas de refrigeración líquida pueden requerir más espacio para componentes como depósitos, bombas y enfriadores.

Analizar el costo total de propiedad

Al elegir un sistema de refrigeración, considere el costo total de propiedad, incluidos los costos iniciales, los gastos operativos y los requisitos de mantenimiento.

- Costos iniciales: compare los costos iniciales de los sistemas de refrigeración líquida y por aire, incluida la instalación y configuración.

- Costos Operativos: Evaluar el consumo de energía del sistema de enfriamiento. Los sistemas de refrigeración líquida suelen ser más eficientes energéticamente, pero pueden tener costes iniciales más elevados.

- Costos de mantenimiento: considere los requisitos de mantenimiento y los costos asociados para cada tipo de sistema de enfriamiento. El mantenimiento regular es esencial para los sistemas de refrigeración líquida y por aire para garantizar un rendimiento a largo plazo.

Revise las especificaciones y recomendaciones del fabricante

Consulte las especificaciones y recomendaciones del fabricante de la máquina de corte por láser para los sistemas de refrigeración. Los fabricantes suelen proporcionar directrices sobre las soluciones de refrigeración óptimas para sus equipos.

- Compatibilidad: asegúrese de que el sistema de enfriamiento sea compatible con la marca y modelo específicos de la máquina de corte por láser.

- Garantías de rendimiento: algunos fabricantes ofrecen garantías de rendimiento o garantías cuando se utilizan los sistemas de refrigeración recomendados.

Considere la escalabilidad futura

Considere el potencial de futuras actualizaciones o cambios en los requisitos operativos. Elija un sistema de enfriamiento que pueda acomodar mayores cargas de calor o generadores láser de mayor potencia si es necesario.

- Sistemas modulares: busque sistemas de refrigeración modulares que puedan ampliarse o actualizarse según sea necesario.

- Diseño flexible: asegúrese de que el sistema de enfriamiento pueda adaptarse a los cambios en las condiciones operativas o las configuraciones de la máquina.

Busque consulta de expertos

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.