El espesor máximo de corte de la máquina de corte por láser de CO2

En el mundo de la fabricación y la fabricación compleja, la precisión no es sólo una preferencia, es una necesidad. A medida que las industrias continúan buscando tecnología de vanguardia para satisfacer las necesidades cambiantes, las máquinas de corte por láser de CO2 se han convertido en herramientas indispensables que ofrecen una precisión y versatilidad incomparables. Entre las innumerables preguntas que surgen en la búsqueda de la perfección, destaca una: ¿Cuál es el espesor máximo de corte que puede soportar una Máquina de corte por láser de CO2 ¿puede manejar?

Esta pregunta es fundamental para optimizar el rendimiento y la funcionalidad de su sistema de corte por láser de CO2. Comprender el espesor máximo de corte es fundamental para los fabricantes y los fabricantes que buscan mecanizar de manera eficiente y precisa materiales de diferentes espesores. En esta exploración integral, analizamos en profundidad los factores que influyen en el espesor máximo de corte de una máquina de corte por láser de CO2, revelando la intrincada interacción entre la tecnología, los materiales y los parámetros operativos.

Tabla de contenido

Obtenga más información sobre la tecnología de corte por láser de CO2

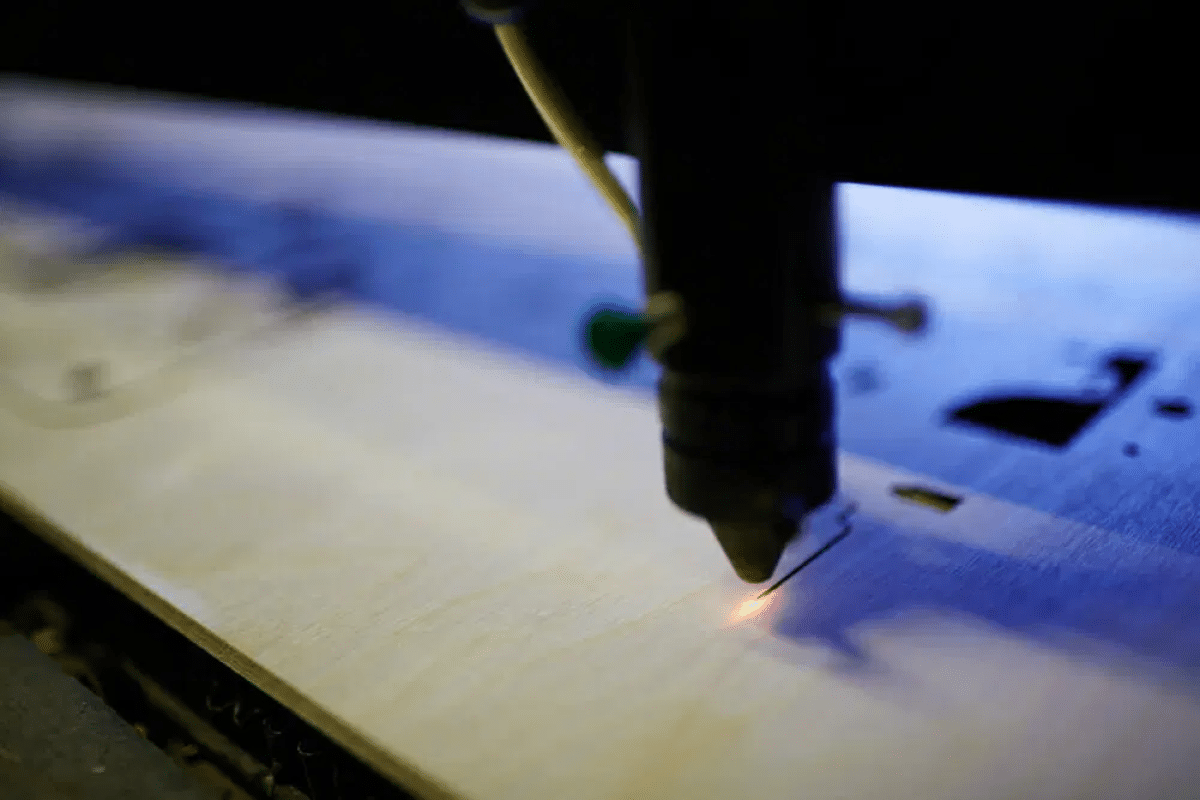

Antes de profundizar en las complejidades del espesor máximo de corte, es importante comprender los principios básicos de la tecnología láser de CO2. En el corazón de las máquinas de corte por láser de CO2 se encuentra la compleja interacción de la óptica, la electrónica y la física de alta energía que les permite transformar un haz de luz en una herramienta de corte de precisión.

Los generadores de láser de CO2 reciben su nombre porque utilizan gas dióxido de carbono como medio láser para producir un intenso haz infrarrojo mediante un proceso de emisión estimulada. Dentro del resonador láser, una corriente eléctrica excita las moléculas de dióxido de carbono, provocando que emitan fotones, que estimulan una mayor emisión cuando chocan con otras moléculas excitadas. Esta cascada de fotones amplifica la energía luminosa, produciendo un haz altamente concentrado con una longitud de onda típicamente de alrededor de 10,6 micrones.

Luego, el rayo láser emitido pasa a través de una serie de espejos y lentes que lo enfocan en un pequeño punto de la pieza de trabajo. Este proceso de enfoque ayuda a lograr una alta precisión y calidad de corte. Al enfocar estrechamente el rayo láser, las máquinas de corte por láser de CO2 pueden producir una densidad de potencia increíblemente alta en el punto focal, lo que permite un rápido calentamiento y vaporización de los materiales.

Definir el espesor máximo de corte

En el mundo de las máquinas de corte por láser de CO2, el término "espesor máximo de corte" abarca un parámetro clave que afecta profundamente el alcance y la versatilidad de estas potentes herramientas. En pocas palabras, el espesor máximo de corte se refiere al límite superior del espesor del material que la máquina de corte por láser de CO2 puede procesar de manera efectiva.

El concepto de espesor máximo de corte está intrínsecamente relacionado con la funcionalidad y el diseño de una máquina de corte por láser de CO2 específica. Diferentes máquinas pueden tener diferentes especificaciones de espesor máximo de corte basadas en una combinación de factores técnicos, cada uno de los cuales juega un papel clave en la determinación de las capacidades de corte de una máquina. A medida que profundizamos en la complejidad del espesor máximo de corte, es importante considerar los factores que influyen en esta métrica crítica.

Para los operadores y fabricantes que buscan optimizar sus procesos de corte por láser de CO2, comprender la interacción de estos factores es fundamental. No es una única variable, sino una sinergia de potencia del láser, calidad del haz, propiedades del material y otros factores influyentes que definen el límite final del espesor máximo de corte para una máquina de corte por láser de CO2 específica.

Factores que afectan el espesor máximo de corte

En el campo de Máquinas de corte por láser de CO2, el espesor máximo de corte es un parámetro clave que determina la versatilidad y aplicabilidad de la máquina a diversos materiales. Lograr cortes precisos en sustratos más gruesos requiere una comprensión detallada de los numerosos factores que afectan el espesor máximo de corte de una máquina de corte por láser de CO2. Profundicemos en estos factores para desentrañar las complejidades de esta dimensión crítica de la tecnología de corte por láser.

Potencia láser

El factor principal que afecta el espesor máximo de corte es la potencia del láser. La potencia del generador láser de CO2 es un determinante directo de la energía entregada al material. Una mayor potencia del láser produce un haz más intenso y enfocado que ayuda a penetrar los materiales más profundamente, lo que permite a la máquina cortar sustratos más gruesos. Las máquinas de corte por láser de CO2 están disponibles en una variedad de niveles de potencia, desde opciones de baja potencia adecuadas para materiales delicados hasta sistemas de alta potencia capaces de procesar grandes espesores a la vez.

Calidad del haz

La calidad del rayo láser emitido por una máquina de corte por láser de CO2 es otro determinante clave del espesor máximo de corte. La calidad del haz incluye propiedades como la divergencia del haz, la estabilidad del modo y el perfil espacial. El haz de alta calidad permanece enfocado en distancias mayores, lo que permite cortes más profundos y precisos en materiales más gruesos.

tipo de material

El tipo de material a cortar es el factor básico para determinar el espesor máximo de corte. Los generadores láser de CO2 demuestran una versatilidad excepcional, capaces de procesar una amplia gama de materiales, incluidos metales, plásticos, madera y textiles. Sin embargo, la interacción entre el rayo láser y el material varía dependiendo de factores como la conductividad térmica, la reflectividad y las propiedades de absorción. El metal, por ejemplo, suele presentar mayores desafíos debido a su alta reflectividad, lo que afecta el espesor máximo que se puede cortar de manera efectiva.

Gas auxiliar

El tipo y la presión del gas auxiliar utilizado durante el corte pueden afectar significativamente el espesor máximo de corte. Los gases auxiliares comunes incluyen oxígeno, nitrógeno y aire, cada uno de los cuales tiene un impacto diferente en la dinámica de corte. El gas auxiliar ayuda a eliminar el material fundido del corte (corte) y actúa para evitar la acumulación excesiva de calor. La elección del gas auxiliar y su presión se pueden personalizar según el material específico que se esté cortando, lo que afecta la capacidad de la máquina para manejar diferentes espesores.

Sistema de entrega de haz

El sistema de emisión del haz consta de componentes como lentes de enfoque y cabezales de corte, que ayudan a mejorar la precisión y eficiencia del corte con láser de CO2. Un sistema de emisión de haz cuidadosamente diseñado garantiza que el rayo láser permanezca enfocado y alineado mientras interactúa con el material, lo que resulta en cortes más profundos y consistentes en diferentes espesores. La capacidad de enfoque óptima ayuda a lograr cortes más profundos y un mejor rendimiento de corte en una amplia gama de espesores. El diseño y la calidad del sistema de entrega de la viga afectan directamente la capacidad de la máquina para mantener la precisión de corte en una variedad de aplicaciones.

Velocidad cortante

La velocidad a la que el láser viaja a través del material (llamada velocidad de corte) es un factor estrechamente relacionado con el espesor máximo de corte. Las velocidades de corte más lentas permiten que el material quede expuesto al rayo láser durante más tiempo, lo que permite una penetración más profunda en sustratos más gruesos. Sin embargo, la relación entre la velocidad de corte y el espesor máximo implica un equilibrio delicado, ya que velocidades demasiado lentas pueden provocar efectos térmicos indeseables y reducir la eficiencia general. La optimización de los parámetros de velocidad de corte ayuda a lograr el equilibrio ideal entre profundidad de corte, calidad del borde y productividad.

Al comprender y optimizar plenamente estos factores, los operadores y fabricantes pueden aprovechar todo el potencial de las máquinas de corte por láser de CO2 y lograr cortes precisos y eficientes en una amplia gama de espesores de materiales. La experimentación, combinada con una comprensión profunda de la interacción entre estas variables, es la clave para superar los límites del espesor máximo de corte y aprovechar todas las capacidades de la tecnología láser de CO2.

Consideraciones prácticas y aplicaciones

En el campo de la fabricación y la fabricación, el espesor máximo de corte que puede manejar una máquina de corte por láser de CO2 tiene un impacto significativo en las aplicaciones prácticas en diferentes industrias. Comprender las consideraciones prácticas y las aplicaciones de una máquina de corte por láser de CO2 puede ayudarle a lograr una utilización eficaz de sus capacidades. Profundicemos en las diversas industrias y escenarios donde la tecnología de corte por láser de CO2 juega un papel clave:

Industria del automóvil

La industria automotriz depende en gran medida de las máquinas de corte por láser de CO2 para fabricar piezas de automóviles con precisión. Desde cortar patrones complejos en interiores de automóviles hasta formar piezas metálicas con precisión, los láseres de CO2 ofrecen una versatilidad incomparable. En la producción de componentes de chasis, sistemas de escape y paneles interiores, las máquinas de corte por láser de CO2 destacan en el procesamiento de una variedad de materiales, incluidos acero, aluminio y plástico, para cumplir con estrictos estándares de calidad y rendimiento.

Industria aeroespacial

A diferencia de la industria automotriz, la industria aeroespacial suele utilizar materiales más delgados, como aleaciones y compuestos de aluminio. Las máquinas de corte por láser de CO2 tienen buena calidad y precisión del haz y pueden usarse para el corte de precisión de estos materiales en la producción de componentes aeronáuticos. Factores como la calidad del haz y la velocidad de corte ayudan a garantizar los detalles intrincados y las estrechas tolerancias necesarias para las aplicaciones aeroespaciales.

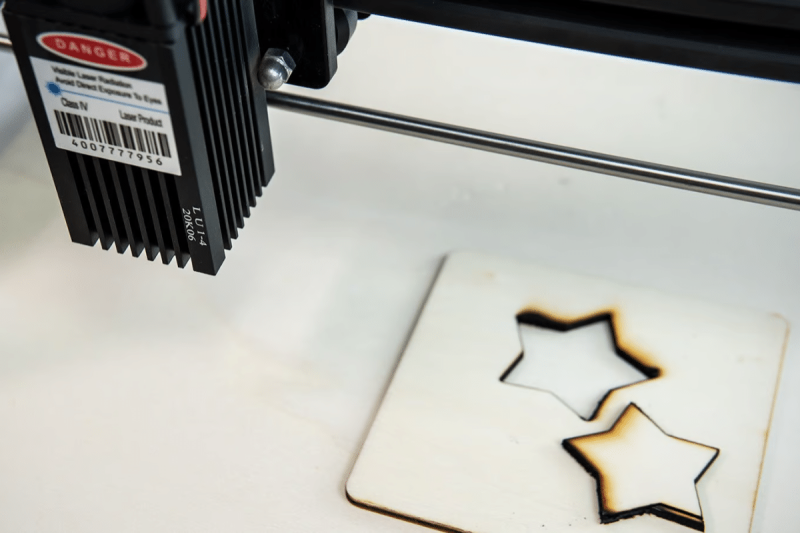

Señalización y Publicidad

El corte por láser de CO2 se utiliza ampliamente en la industria de la señalización y la publicidad para producir diseños complejos y detallados. Ya sea cortando letras y logotipos de acrílico, madera o metal, los láseres de CO2 ofrecen precisión y detalle incomparables. Además, los láseres de CO2 pueden producir patrones complejos y elementos decorativos para señalización arquitectónica, diseño de interiores y materiales promocionales, proporcionando a las empresas formas innovadoras de atraer a los clientes y comunicar su imagen de marca.

Fabricación de dispositivos médicos

En la fabricación de dispositivos médicos, existe una necesidad importante de capacidades de micromecanizado. Los láseres de CO2 son conocidos por su precisión y se utilizan para cortar materiales finos para crear componentes médicos complejos. Las consideraciones prácticas incluyen el ajuste de los parámetros de corte para lograr el nivel requerido de precisión sin causar daños térmicos a materiales sensibles. La capacidad del láser de CO2 para cortar una variedad de materiales de grado médico, incluidos polímeros y aleaciones, lo hace indispensable en este campo.

Electrónica y productos de consumo

Las máquinas de corte por láser de CO2 se utilizan ampliamente en las industrias de la electrónica y los bienes de consumo para fabricar una variedad de productos, incluidas carcasas electrónicas, componentes de teléfonos inteligentes y productos electrónicos de consumo. Los láseres de CO2 proporcionan cortes precisos y sin rebabas con zonas mínimas afectadas por el calor, lo que los hace adecuados para cortar materiales delicados como plástico, vidrio y cerámica. Además, los láseres de CO2 pueden producir componentes y prototipos diseñados a medida, lo que permite a los fabricantes innovar y adaptarse rápidamente a las necesidades cambiantes de los consumidores.

Industria textil y textil

Las máquinas de corte por láser de CO2 se utilizan ampliamente en la industria textil y de tejidos debido a su capacidad para cortar con precisión patrones complejos, pero es necesario considerar un equilibrio entre la velocidad de corte y la precisión. Ya sea que corten telas delicadas o materiales textiles gruesos, los fabricantes deben optimizar los parámetros de corte para evitar la abrasión o quemaduras y, al mismo tiempo, garantizar una producción eficiente. Los láseres de CO2 pueden procesar de manera flexible una amplia gama de textiles, lo que los hace adecuados para una variedad de aplicaciones, desde moda hasta textiles industriales.

Arquitectura y diseño de interiores

En aplicaciones de arquitectura y diseño de interiores, las máquinas de corte por láser de CO2 se utilizan para crear elementos diseñados a medida para edificios, interiores e instalaciones decorativas. Ya sea cortando patrones complejos en metal, acrílico o madera, los láseres de CO2 ofrecen a arquitectos y diseñadores la flexibilidad de hacer realidad sus visiones creativas con precisión y exactitud. Desde fachadas arquitectónicas y mamparas decorativas hasta muebles y accesorios de iluminación personalizados, las máquinas de corte por láser de CO2 permiten a los diseñadores traspasar los límites de la creatividad y la artesanía.

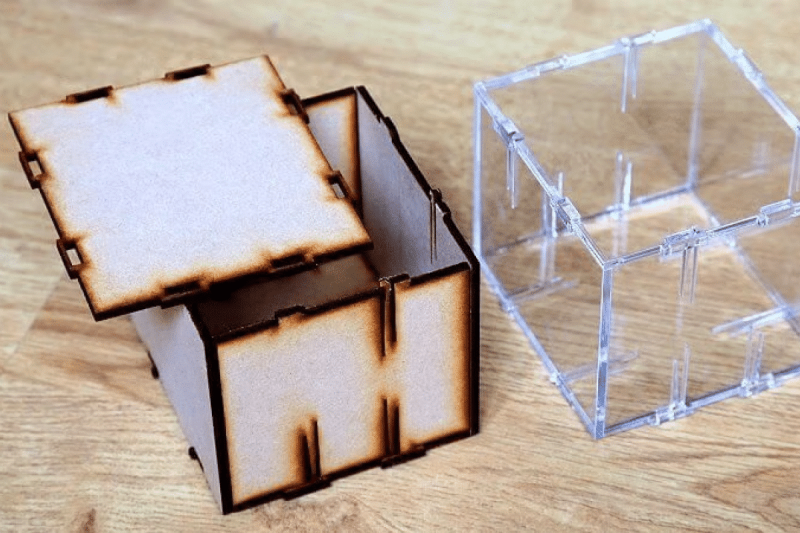

Fabricación y creación de prototipos

Las máquinas de corte por láser de CO2 son herramientas valiosas para los fabricantes que buscan crear piezas y prototipos diseñados a medida con precisión y eficiencia. Ya sea para cortar chapa, plástico o compuestos, los láseres de CO2 proporcionan una solución rápida y rentable para producir piezas de alta calidad con geometrías complejas. Además, los láseres de CO2 permiten la creación rápida de prototipos y la iteración, lo que permite a los diseñadores e ingenieros probar y perfeccionar rápidamente sus diseños antes de pasar a la producción total.

Las consideraciones prácticas en las aplicaciones de las máquinas de corte por láser de CO2 van mucho más allá de las limitaciones teóricas. Varias industrias utilizan las capacidades de estas máquinas para cortar una variedad de materiales, cada uno con sus desafíos y requisitos únicos. Ya sea que permitan precisión en componentes aeroespaciales, versatilidad en la fabricación personalizada o adaptabilidad en el campo médico, los láseres de CO2 continúan revolucionando los procesos de fabricación. A medida que avanza la tecnología, las innovaciones prácticas y las aplicaciones prácticas ampliarán aún más los límites de lo que pueden lograr las máquinas de corte por láser de CO2, solidificando su estatus como una herramienta indispensable en la industria moderna.

Optimice el espesor máximo de corte

A medida que los fabricantes buscan traspasar los límites de Máquinas de corte por láser de CO2, optimizar el espesor máximo de corte se vuelve fundamental. Lograr los niveles más altos de rendimiento y eficiencia requiere un enfoque estratégico que abarque una variedad de factores, desde la configuración de la máquina hasta los parámetros del láser y las condiciones de corte. A continuación, profundizaremos en estrategias y consideraciones para optimizar el espesor máximo de corte, permitiendo a los usuarios aprovechar todo el potencial de la tecnología de corte por láser de CO2.

Elija la configuración de máquina adecuada

El primer paso para optimizar el espesor máximo de corte es elegir la configuración adecuada de la máquina. Las máquinas de corte por láser de CO2 vienen en una variedad de modelos con diferentes niveles de potencia, calidad del haz y capacidades de corte. Considere los requisitos específicos de su aplicación, como el grosor y el tipo de material que desea cortar, y elija una máquina que satisfaga esas necesidades. Las máquinas de mayor potencia generalmente son capaces de cortar materiales más gruesos, mientras que las máquinas con sistemas ópticos y de entrega de haz avanzados pueden aumentar la precisión y la eficiencia del corte.

Optimizar los parámetros del láser

- Potencia del láser: La potencia del láser es la piedra angular para determinar el espesor máximo de corte, pero es necesario lograr el equilibrio adecuado entre la potencia del láser y el espesor del corte. Muy poca energía puede provocar cortes incompletos, mientras que demasiada energía puede provocar efectos térmicos indeseables. Evalúe periódicamente el material que se está procesando y ajuste la potencia del láser en consecuencia para optimizar la profundidad de corte.

- Calidad del haz: La calidad del haz láser afecta directamente el rendimiento del corte. El ajuste fino de la calidad del haz implica minimizar la divergencia del haz, garantizar la estabilidad del modo y optimizar los perfiles espaciales. El haz de alta calidad mejora el enfoque y permite una penetración más profunda en materiales de diferentes espesores.

Optimice las condiciones de corte

- Velocidad de corte: La velocidad a la que el láser viaja a través del material (llamada velocidad de corte) es un parámetro crítico. Ajuste la velocidad de corte para optimizarla según el espesor del material. Las velocidades más lentas son efectivas para cortar más profundamente en materiales más gruesos, mientras que las velocidades más rápidas mantienen la eficiencia cuando se trabaja con sustratos más delgados.

- Gas auxiliar: La selección y aplicación de gas auxiliar afecta significativamente la eficiencia de corte. Para materiales más gruesos, el uso de gases como oxígeno o nitrógeno a la presión adecuada puede ayudar a eliminar el material fundido y mejorar el proceso de corte. Sin embargo, es necesario equilibrar la presión del aire para evitar turbulencias excesivas o efectos térmicos.

Consideraciones materiales

- Tipo de material: Los diferentes materiales tienen propiedades únicas que afectan el mejor método de corte. Por ejemplo, los metales pueden requerir una mayor potencia del láser, mientras que los materiales no metálicos pueden requerir ajustes en los parámetros de corte para evitar resultados deficientes. La configuración debe comprobarse y ajustarse periódicamente en función del material que se esté procesando.

- Densidad del material: Los materiales más densos presentan desafíos especiales. Para optimizar el espesor de corte en estos materiales, considere utilizar una mayor potencia del láser, ajustar los parámetros del gas auxiliar o implementar múltiples pasadas para lograr la profundidad de corte deseada.

Funciones avanzadas e innovación

Explore las capacidades avanzadas y las innovaciones de la tecnología de corte por láser de CO2. Algunas máquinas están equipadas con sistemas de control adaptativos que pueden ajustar automáticamente los parámetros de corte en tiempo real en función de las características del material. Además, el cabezal de corte multifuncional brinda versatilidad, lo que permite a los usuarios cambiar entre diferentes configuraciones para obtener resultados óptimos en una variedad de espesores.

Mantenimiento y calibración regulares

Mantener el rendimiento óptimo de su máquina de corte por láser de CO2 requiere mantenimiento y calibración regulares. Asegúrese de que todos los componentes, incluidos los lentes de enfoque y los espejos, estén limpios y en buenas condiciones. Las comprobaciones periódicas de calibración ayudan a mantener la precisión y la coherencia en el rendimiento de corte.

Monitoreo continuo y mejora iterativa

El seguimiento continuo del proceso de corte y los resultados permite mejoras iterativas. Analice periódicamente la calidad del corte, el acabado de los bordes y la eficiencia general. A partir de este análisis, se van ajustando los parámetros progresivamente, buscando siempre un buen equilibrio entre precisión y productividad.

Optimizar el espesor máximo de corte de una máquina de corte por láser de CO2 requiere un enfoque integral que considere la configuración de la máquina, los parámetros del láser, las condiciones de corte, la tecnología avanzada y los sistemas de control adaptativos. Al ajustar estos factores y probar diferentes configuraciones y estrategias, los fabricantes pueden liberar todo el potencial de sus máquinas de corte por láser de CO2, superando los límites de lo posible en términos de espesor y precisión de corte.

Resumir

El espesor máximo de corte que puede manejar una máquina de corte por láser de CO2 está influenciado por una multitud de factores, cada uno de los cuales desempeña un papel crucial a la hora de determinar las capacidades de corte. Desde la potencia del láser y la calidad del haz hasta el tipo de material y las condiciones de corte, estos factores interactúan de manera compleja para definir los límites superiores del espesor de corte.

La tecnología de corte por láser de CO2 ofrece una precisión y versatilidad incomparables, lo que permite el procesamiento eficiente de una amplia gama de materiales en varios espesores. El láser de alta potencia, combinado con sistemas avanzados de emisión de haz y parámetros de corte optimizados, permite a los fabricantes lograr cortes precisos con un desperdicio mínimo y la máxima eficiencia.

Sin embargo, lograr un espesor de corte óptimo requiere un enfoque estratégico que implica seleccionar la configuración correcta de la máquina, ajustar los parámetros del láser, optimizar las condiciones de corte y considerar las características del material. El monitoreo continuo, el mantenimiento y la mejora iterativa garantizan aún más un rendimiento de corte consistente y confiable.

A medida que la tecnología continúa avanzando y surgen innovaciones, el potencial de las máquinas de corte por láser de CO2 para manejar materiales más gruesos y superar los límites del corte de precisión seguirá creciendo. Al comprender y optimizar los factores relacionados con el espesor máximo de corte, los fabricantes pueden desbloquear nuevas posibilidades y alcanzar niveles de precisión y eficiencia sin precedentes en sus operaciones de corte.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser