Entendiendo el óxido y su impacto

La naturaleza del óxido

La química de la formación del óxido

El óxido se forma a través de un proceso electroquímico que implica los siguientes pasos:

- Reacción anódica: Los átomos de hierro pierden electrones y forman iones de hierro.

- Reacción catódica: Las moléculas de oxígeno y agua se combinan con los electrones para formar iones de hidróxido.

- Formación de óxido: Los iones de hierro y los iones de hidróxido interactúan para formar óxido de hierro hidratado (óxido).

Tipos de óxido

- Óxido superficial: afecta la capa más externa; más fácil de eliminar.

- Óxido por picaduras: crea agujeros y depresiones en el metal, requiriendo tratamientos más invasivos.

- Óxido de escamas: Óxido espeso y en capas que se forma en condiciones ambientales adversas.

Impacto económico y estructural

Costos económicos

El óxido y la corrosión representan una importante carga económica a nivel mundial, con un costo estimado de 1,2 billones de dólares anuales, equivalente a más del 31,5 billones de dólares del PIB mundial. Estos costos se deben a:

- Gastos directos: reparación o reemplazo de componentes oxidados, mayor mantenimiento y compra de materiales anticorrosión.

- Pérdidas indirectas: tiempos de inactividad en la producción, pérdida de calidad del producto y reducción de la eficiencia operativa.

Integridad estructural

El óxido afecta la resistencia y la estabilidad de las estructuras y los componentes metálicos. Entre los principales efectos se incluyen los siguientes:

- Capacidad de carga reducida: el óxido corroe el metal, lo que reduce su capacidad de soportar peso y soportar tensiones. Esto es fundamental en sectores como la construcción y el transporte.

- Mayor riesgo de fallas: la maquinaria, los vehículos y los componentes estructurales son propensos a averías, accidentes o fallas catastróficas cuando se ven afectados por el óxido.

- Riesgos de seguridad: Las fallas provocadas por el óxido plantean riesgos para el personal y el medio ambiente circundante, lo que hace que la prevención y eliminación del óxido sea una prioridad máxima en sectores como el aeroespacial, el marino y la infraestructura.

Impacto medioambiental

Descuidar el óxido puede provocar daños ambientales adicionales, como:

- Suelo y agua contaminados: materiales corroídos que se filtran al medio ambiente.

- Generación de residuos: Aumento de residuos debido al descarte de componentes oxidados.

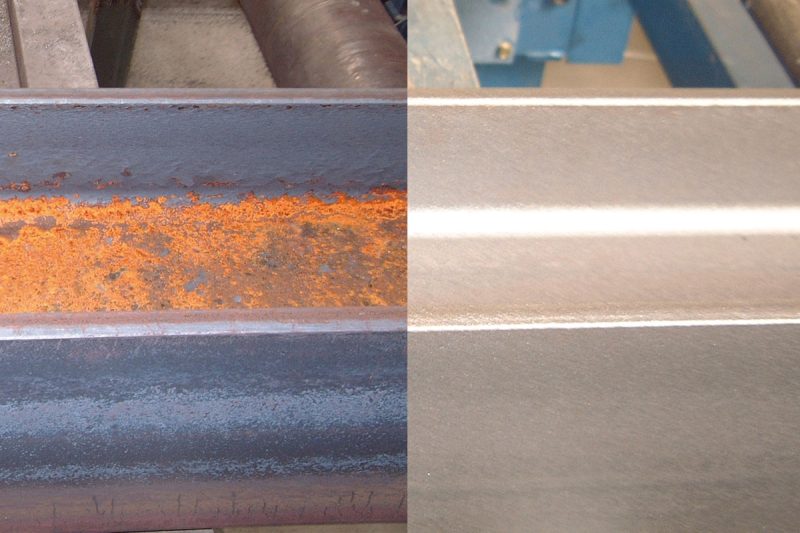

Eliminación de óxido con láser

¿Qué es la eliminación de óxido con láser?

¿Cómo funciona?

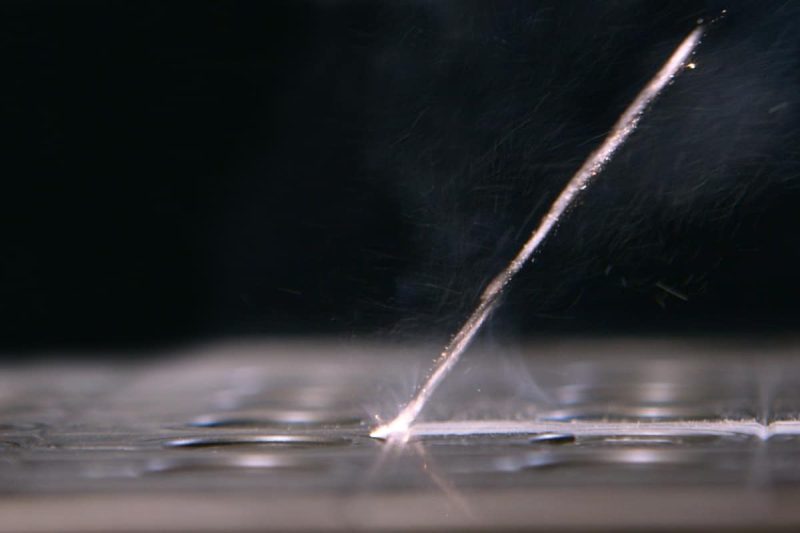

La eliminación de óxido con láser se basa en la interacción entre la energía del láser y la superficie del material para vaporizar o desprender el óxido. Así es como funciona:

- Absorción de energía: el haz láser se dirige hacia la superficie oxidada. El óxido absorbe la energía del láser con mayor eficacia que el metal subyacente debido a las diferencias en la reflectividad y las propiedades térmicas.

- Expansión térmica: El calor intenso hace que la capa de óxido se expanda rápidamente, creando una tensión que la separa del material base.

- Vaporización y ablación: a medida que la energía del láser se intensifica, la capa de óxido se vaporiza o se elimina en partículas finas, dejando una superficie limpia.

- Transferencia de calor mínima: Las ráfagas de láser pulsadas cortas minimizan la transferencia de calor al material circundante, lo que evita daños térmicos al sustrato.

- Los sistemas avanzados de limpieza láser permiten un control preciso de parámetros como la longitud de onda, la potencia y la duración del pulso, garantizando que solo se elimine la capa de óxido.

Ventajas de la eliminación de óxido con láser

- Alta precisión: la eliminación de óxido mediante láser ofrece una precisión excepcional, lo que permite una limpieza selectiva sin dañar el material base. Esto resulta especialmente valioso para componentes delicados o de alto valor.

- Sin contacto y no abrasivo: el proceso no implica fuerza mecánica, lo que garantiza que no haya desgaste ni daños en la superficie, incluso en diseños complejos.

- Respetuoso con el medio ambiente: la limpieza con láser es una solución ecológica que genera un mínimo de residuos y elimina la necesidad de utilizar productos químicos peligrosos o medios abrasivos. Las partículas de óxido eliminadas suelen poder capturarse con sistemas de filtración sencillos.

- Bajo mantenimiento: Los sistemas de limpieza láser tienen pocos consumibles y requieren un mantenimiento mínimo en comparación con los métodos abrasivos.

- Versatilidad: la eliminación de óxido con láser es adecuada para una amplia gama de materiales y es eficaz en metales, materiales compuestos y más. También funciona en diversos contaminantes, como revestimientos, aceites y suciedad.

- Facilidad de automatización: Los sistemas de limpieza láser se pueden integrar en líneas de producción automatizadas, mejorando la eficiencia y la consistencia de las operaciones a gran escala.

- Ahorro de costos a largo plazo: aunque la inversión inicial es alta, la larga vida útil y los costos reducidos de consumibles pueden hacer que la eliminación de óxido con láser sea más económica a lo largo del tiempo.

Desventajas de la eliminación de óxido con láser

- Alto costo inicial: Los sistemas láser requieren una inversión inicial significativa, lo que puede ser una barrera para las empresas más pequeñas.

- Velocidad limitada en áreas grandes: la naturaleza enfocada de los rayos láser los hace menos eficientes para limpiar superficies muy grandes en comparación con métodos abrasivos como el chorro de arena.

- Consumo de energía: Los sistemas láser de alta potencia pueden consumir una cantidad sustancial de energía, lo que afecta los costos operativos en entornos con uso intensivo de energía.

- Requisitos de seguridad: Es esencial contar con medidas de seguridad adecuadas, que incluyen gafas y carcasas de seguridad para láser, para proteger a los operadores de posibles peligros, como la exposición al láser.

- Habilidad y capacitación: Los operadores necesitan capacitación especializada para manejar equipos láser y optimizar las configuraciones para diferentes aplicaciones.

Aplicaciones más allá de la eliminación de óxido

La tecnología de limpieza láser es muy versátil y se utiliza para numerosas aplicaciones más allá de la eliminación de óxido:

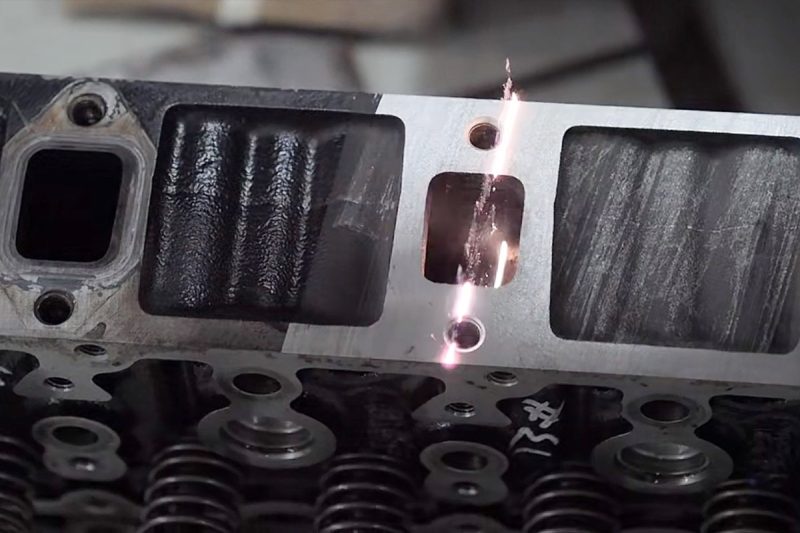

- Preparación de superficies: La limpieza láser es ideal para preparar superficies para soldar, unir o recubrir, ya que elimina eficazmente los contaminantes sin alterar el perfil de la superficie.

- Eliminación de pintura y revestimientos: puede quitar pintura o revestimientos de metal, madera o materiales compuestos sin dañar la estructura subyacente.

- Eliminación de aceite y grasa: la limpieza láser elimina eficazmente aceites y grasas, lo que los hace valiosos en operaciones de mantenimiento y reparación.

- Limpieza de moldes: Industrias como la de plásticos y la de fabricación de automóviles utilizan láseres para limpiar moldes sin causar desgaste ni deformación.

- Restauración y conservación: La limpieza con láser se emplea ampliamente en la restauración de artefactos, esculturas y monumentos históricos, ya que preserva el material original.

- Limpieza de precisión en industrias de alta tecnología: sectores como el aeroespacial, la electrónica y la fabricación de dispositivos médicos utilizan la limpieza láser para componentes delicados que exigen altos niveles de limpieza y precisión.

Eliminación de óxido mediante chorro de arena

¿Qué es la eliminación de óxido mediante chorro de arena?

¿Cómo funciona?

El proceso de chorro de arena

- Selección del material abrasivo: La elección del material abrasivo, como arena de sílice, perlas de vidrio, óxido de aluminio o granalla de acero, depende del material de la superficie y del acabado deseado.

- Configuración del equipo de granallado: El material abrasivo se carga en una máquina de granallado, que utiliza aire comprimido o líquido presurizado para impulsar el abrasivo a altas velocidades.

- Impacto abrasivo: Las partículas abrasivas golpean la superficie oxidada, eliminando físicamente la capa de óxido a través de una combinación de energía cinética y erosión.

- Limpieza de superficies: Los medios abrasivos desalojaron el óxido y dejaron una superficie limpia y lista para un tratamiento posterior, como pintura o revestimiento.

Tipos de chorro de arena

- Chorro de arena en seco: utiliza abrasivos secos; más comunes para eliminar óxido.

- Arenado húmedo: combina agua y abrasivo para reducir la generación de polvo y calor.

- Chorro de vapor: un método más suave que utiliza agua, abrasivo y aire comprimido para obtener un acabado más fino.

Materiales abrasivos de uso común

- Arena de sílice: eficaz pero presenta importantes riesgos para la salud.

- Perlas de vidrio: Proporcionan un acabado suave; a menudo se utilizan para materiales delicados.

- Granalla de acero o granalla: Limpieza agresiva para aplicaciones de trabajo pesado.

- Medios orgánicos: Como cáscaras de nueces o mazorcas de maíz, utilizados para materiales más suaves o una limpieza menos agresiva.

Ventajas de la eliminación de óxido mediante chorro de arena

- Rentable: Los equipos de chorro de arena suelen ser menos costosos que los sistemas láser, lo que los hace accesibles tanto para pequeñas empresas como para operaciones a gran escala.

- Eficiencia para áreas grandes: El chorro de arena es muy eficaz para limpiar rápidamente superficies extensas, lo que lo hace adecuado para estructuras grandes como puentes, cascos de barcos y maquinaria industrial.

- Preparación de la superficie: La acción abrasiva crea una superficie texturizada, ideal para mejorar la adhesión de recubrimientos o pinturas.

- Versatilidad: El chorro de arena se puede utilizar en una amplia variedad de materiales, incluidos metal, madera y hormigón, y es eficaz para eliminar óxido, pintura o suciedad.

- Facilidad de uso: Los operadores pueden aprender rápidamente los conceptos básicos del pulido con chorro de arena, y el equipo es fácil de operar con un mínimo de experiencia técnica.

Desventajas de la eliminación de óxido mediante chorro de arena

- Riesgo de daños en la superficie: el impacto abrasivo puede erosionar o deformar componentes delicados o superficies metálicas delgadas, lo que lo hace inadecuado para aplicaciones de precisión.

- Generación de polvo y residuos: el chorro de arena produce grandes cantidades de material de desecho y polvo en el aire, lo que requiere limpieza y eliminación de residuos adicionales.

- Preocupaciones ambientales: Los medios abrasivos y las partículas de óxido eliminadas pueden contaminar el medio ambiente circundante si no se contienen adecuadamente.

- Peligros para la salud: Los operadores están expuestos a posibles riesgos para la salud derivados del polvo y las partículas abrasivas, lo que requiere estrictas medidas de seguridad.

- Resultados inconsistentes: lograr una limpieza uniforme en toda la superficie puede ser un desafío, especialmente con la operación manual.

- Potencial de automatización limitado: el pulido con chorro de arena es menos adecuado para la automatización y puede requerir una importante cantidad de trabajo manual para proyectos a gran escala.

Preocupaciones ambientales y de salud

Impacto medioambiental

- Polvo y contaminación del aire: el chorro de arena genera una cantidad considerable de polvo en el aire, que puede esparcir partículas de óxido, medios abrasivos y contaminantes al medio ambiente.

- Gestión de residuos: Los materiales abrasivos usados y los restos de óxido deben recogerse y eliminarse adecuadamente para evitar la contaminación del suelo y el agua.

- Uso de agua en métodos húmedos: El chorro húmedo o con vapor requiere agua, lo que puede contribuir a desafíos en la gestión de aguas residuales.

Riesgos para la salud de los operadores

- Silicosis: La inhalación de polvo de sílice cristalino proveniente del arenado tradicional puede provocar silicosis, una enfermedad pulmonar grave y potencialmente mortal.

- Irritación de ojos y piel: Las partículas abrasivas que vuelan pueden causar lesiones en los ojos y abrasiones en la piel si no se utiliza el equipo de protección adecuado.

- Daño auditivo: Los niveles de ruido de los equipos de chorro de arena son altos, por lo que es necesario el uso de protección auditiva.

- Problemas respiratorios: Los operadores necesitan respiradores para protegerse contra la inhalación de polvo fino y partículas abrasivas.

Medidas de mitigación

- Equipo de protección: Los operadores deben usar respiradores, gafas protectoras, guantes y trajes de cuerpo completo para minimizar la exposición.

- Sistemas de ventilación: Los sistemas eficaces de extracción de polvo y ventilación reducen los contaminantes del aire en el lugar de trabajo.

- Abrasivos ecológicos: el uso de medios reciclables o biodegradables, como vidrio triturado o esponjas, puede reducir el impacto ambiental.

Análisis comparativo

Eficiencia y velocidad

Eliminación de óxido con láser

La eliminación de óxido con láser es muy eficaz para la limpieza de precisión y las aplicaciones en las que se requiere un trabajo minucioso. Funciona de manera eficaz en superficies pequeñas y medianas, y proporciona resultados uniformes con una intervención mínima del operador. Sin embargo, su haz enfocado y su proceso de limpieza metódico implican que puede ser más lento cuando se trata de superficies grandes.

- Eficiencia: Ideal para diseños intrincados y eliminación selectiva de óxido.

- Velocidad: Más lento en proyectos de gran escala en comparación con el chorro de arena.

Arenado

El chorro de arena es excelente para eliminar rápidamente el óxido en grandes superficies, lo que lo convierte en el método preferido para tareas de limpieza extensas, como cascos de barcos, puentes y equipos industriales. Sin embargo, la naturaleza manual del chorro de arena puede provocar una limpieza desigual en algunos casos.

- Eficiencia: Más adecuado para tareas a gran escala y menos precisas.

- Velocidad: Alta para cubrir áreas grandes, pero menos precisa.

Precisión e integridad de la superficie

Eliminación de óxido con láser

La limpieza con láser es conocida por su alta precisión. El haz láser se puede calibrar para eliminar el óxido sin dañar el material subyacente. Preserva la integridad de la superficie, lo que la hace ideal para artículos delicados o de alto valor, como componentes aeroespaciales o artefactos históricos.

- Precisión: Excelente, con un control preciso sobre la eliminación de óxido.

- Integridad de la superficie: preserva el material base, ideal para aplicaciones sensibles.

Arenado

El chorro de arena es menos preciso debido a su naturaleza abrasiva. Puede limpiar superficies de manera eficaz, pero corre el riesgo de dañar componentes delicados o alterar la textura del material. Esto puede hacerlo inadecuado para aplicaciones que requieran una superficie lisa o inalterada.

- Precisión: Moderada, con riesgo de limpieza excesiva.

- Integridad de la superficie: Puede erosionar o deformar materiales delgados o frágiles.

Impacto medioambiental

Eliminación de óxido con láser

La limpieza con láser es una solución ecológica que genera un mínimo de residuos. El proceso genera únicamente partículas de óxido, que se pueden capturar y filtrar fácilmente. Elimina la necesidad de medios abrasivos o productos químicos, lo que la convierte en una opción sostenible.

- Generación de residuos: Mínima, principalmente partículas de óxido.

- Huella ambiental: Baja, sin subproductos peligrosos.

Arenado

El pulido con chorro de arena genera una cantidad importante de residuos, incluidos materiales abrasivos usados y restos de óxido. El polvo generado puede contaminar el aire y el entorno circundante. El pulido con chorro de arena en húmedo reduce el polvo, pero requiere una gestión del agua, lo que aumenta su huella ambiental.

- Generación de residuos: Alta, incluyendo medios abrasivos y polvo.

- Huella ambiental: significativa, especialmente con abrasivos tradicionales.

Consideraciones de seguridad

Eliminación de óxido con láser

La eliminación de óxido con láser requiere protocolos de seguridad específicos, como el uso de gafas de seguridad y protectores láser para protegerse de la exposición accidental. Sin embargo, crea un entorno de trabajo más limpio y seguro debido a la ausencia de partículas en el aire o productos químicos peligrosos.

- Seguridad del operador: Alta, con medidas de seguridad adecuadas implementadas.

- Riesgos laborales: Mínimos, ya que no hay abrasivos ni polvo.

Arenado

El pulido con chorro de arena plantea varios riesgos de seguridad, como la inhalación de polvo, la exposición a partículas de sílice y los peligros del ruido. Los operadores necesitan un equipo de protección completo y los entornos de trabajo requieren una ventilación adecuada para mitigar los riesgos.

- Seguridad del operador: moderada a baja sin protección adecuada.

- Riesgos laborales: Altos, con riesgos de silicosis y otros problemas de salud.

Análisis de costos

Eliminación de óxido con láser

La inversión inicial en equipos de limpieza láser es alta, pero los costos operativos son bajos debido a que se utilizan consumibles mínimos y se reduce la gestión de desechos. Con el tiempo, ofrece ahorros de costos para aplicaciones que requieren precisión y eficiencia constantes.

- Coste inicial: alto.

- Costo Operacional: Bajo, con ahorros a largo plazo.

- ROI: Alto para aplicaciones precisas y repetitivas.

Arenado

El chorro de arena tiene un costo inicial más bajo, pero los gastos continuos en consumibles como medios abrasivos, mantenimiento y eliminación de desechos pueden sumarse. Es más económico para proyectos a corto plazo o de gran escala y menos precisos.

- Coste inicial: bajo.

- Coste Operacional: Alto, con gastos recurrentes.

- ROI: Mejor para tareas a corto plazo y a gran escala.

Consideraciones de mantenimiento y operación

Eliminación de óxido con láser

Los sistemas láser requieren un mantenimiento mínimo, con controles periódicos de la fuente láser y de los sistemas de refrigeración. La falta de consumibles reduce el tiempo de inactividad y las interrupciones operativas. Los operadores pueden necesitar formación especializada para maximizar la eficiencia.

- Mantenimiento: Bajo, con pocos consumibles.

- Interrupciones operativas: Mínimas.

- Requisitos de formación: Moderados.

Arenado

Los equipos de chorro de arena requieren un mantenimiento frecuente, que incluye la sustitución de materiales abrasivos, la limpieza de los equipos y la gestión de los residuos. También requieren inspecciones periódicas para garantizar la seguridad y el rendimiento.

- Mantenimiento: Alto, con reposición periódica de medios.

- Interrupciones operativas: frecuentes debido a la limpieza y reemplazo de medios.

- Requisitos de formación: Básico a moderado.

Consideraciones de mantenimiento y operación

Eliminación de óxido con láser

Los sistemas láser requieren un mantenimiento mínimo, con controles periódicos de la fuente láser y de los sistemas de refrigeración. La falta de consumibles reduce el tiempo de inactividad y las interrupciones operativas. Los operadores pueden necesitar formación especializada para maximizar la eficiencia.

- Mantenimiento: Bajo, con pocos consumibles.

- Interrupciones operativas: Mínimas.

- Requisitos de formación: Moderados.

Arenado

Los equipos de chorro de arena requieren un mantenimiento frecuente, que incluye la sustitución de materiales abrasivos, la limpieza de los equipos y la gestión de los residuos. También requieren inspecciones periódicas para garantizar la seguridad y el rendimiento.

- Mantenimiento: Alto, con reposición periódica de medios.

- Interrupciones operativas: frecuentes debido a la limpieza y reemplazo de medios.

- Requisitos de formación: Básico a moderado.

La elección entre la eliminación de óxido con láser y el chorro de arena depende de los requisitos específicos del proyecto:

- Elija la eliminación de óxido por láser para lograr precisión, un impacto ambiental mínimo y una rentabilidad a largo plazo en industrias como la aeroespacial, la electrónica y la restauración del patrimonio.

- Elija el chorro de arena para una limpieza rápida y rentable de estructuras a gran escala o aplicaciones donde las alteraciones de la superficie son aceptables.

Aplicaciones específicas de la industria

Industria automotriz

- Eliminación de óxido con láser: en la industria automotriz, la precisión y la integridad de la superficie son fundamentales. La eliminación de óxido con láser es ideal para restaurar piezas de automóviles clásicos, limpiar componentes delicados del motor y eliminar el óxido de áreas intrincadas como juntas de soldadura y paneles delgados. La naturaleza sin contacto de la limpieza con láser garantiza que se preserve el metal base, manteniendo la integridad estructural y estética de los componentes de alto valor. También se utiliza para la preparación de superficies antes de aplicar recubrimientos protectores, lo que garantiza una fuerte adhesión.

- Granallado: el granallado se utiliza a menudo para componentes automotrices grandes, como bastidores de chasis y paneles de carrocería, donde la velocidad es una prioridad. Sin embargo, su naturaleza abrasiva puede suponer un riesgo de limpieza excesiva o deformación de piezas metálicas delgadas, lo que lo hace menos adecuado para trabajos detallados.

Industria aeroespacial

- Eliminación de óxido con láser: la industria aeroespacial exige los más altos niveles de precisión y limpieza debido a la naturaleza crítica de sus componentes para la seguridad. La eliminación de óxido con láser se destaca en la limpieza de componentes delicados de aeronaves, como palas de motores, paneles de fuselaje y tren de aterrizaje, sin alterar sus dimensiones ni comprometer la resistencia del material. También es valiosa para eliminar recubrimientos o contaminantes durante las operaciones de mantenimiento, reparación y revisión (MRO).

- Granallado: El granallado se utiliza en aplicaciones aeroespaciales principalmente para la preparación de superficies o la limpieza de piezas que no son de precisión. Sin embargo, su abrasividad puede provocar erosión de la superficie, lo que no es aceptable para componentes críticos o de alto valor.

Patrimonio y conservación

- Eliminación de óxido con láser: en el ámbito del patrimonio y la conservación, la limpieza con láser es una tecnología revolucionaria que se utiliza para restaurar artefactos, esculturas y monumentos históricos. Permite eliminar con precisión el óxido y la suciedad sin dañar los materiales subyacentes, como el bronce, el acero o incluso las delicadas pátinas. La limpieza con láser también es muy controlable, lo que la hace adecuada para preservar los detalles y las texturas intrincados de los elementos históricos.

- Chorro de arena: si bien el chorro de arena puede limpiar grandes superficies de piedra o metal, generalmente se evita en la conservación debido a su naturaleza abrasiva, que puede erosionar detalles finos y causar daños irreversibles a artefactos delicados o antiguos.

Construcción naval y aplicaciones marinas

- Eliminación de óxido con láser: la limpieza con láser está ganando terreno en la industria marina para tareas como la eliminación de óxido y crecimiento marino de componentes de barcos, hélices y secciones del casco. Es especialmente eficaz para la limpieza localizada y la preparación de superficies para reparaciones o revestimientos. Su naturaleza ecológica es una ventaja significativa en entornos marinos donde se deben minimizar la contaminación y los desechos.

- Limpieza con chorro de arena: La limpieza con chorro de arena ha sido tradicionalmente el método estándar para la limpieza a gran escala en la construcción naval y las aplicaciones marinas. Es muy eficaz para eliminar el óxido y las incrustaciones de los exteriores de los cascos, las cubiertas y los componentes estructurales de gran tamaño. Sin embargo, genera una cantidad importante de polvo y residuos, por lo que es necesario adoptar medidas de contención para evitar la contaminación ambiental.

Consideraciones económicas

Desglose de costos

Eliminación de óxido con láser

Los sistemas de eliminación de óxido por láser tienen un alto costo de inversión inicial, principalmente debido a la tecnología avanzada que implica. Sin embargo, los gastos operativos son relativamente bajos, ya que el proceso no requiere materiales consumibles como medios abrasivos o productos químicos.

- Costos iniciales: Las máquinas de limpieza láser varían entre $10,000 y $100,000, dependiendo de la potencia, la portabilidad y las características de automatización.

- Costos operativos: Mínimos, ya que el proceso utiliza solo electricidad y requiere poco mantenimiento. No hay costos recurrentes por consumibles y la gestión de desechos es sencilla debido a que se generan subproductos mínimos.

- Costos de capacitación: Los operadores pueden necesitar capacitación especializada para manejar los sistemas láser de manera efectiva, lo que agrega un gasto único.

Arenado

Los equipos de chorro de arena suelen ser menos costosos al principio, lo que los convierte en una opción rentable para empresas con presupuestos limitados. Sin embargo, los costos continuos de consumibles, mantenimiento y gestión de residuos pueden acumularse con el tiempo.

- Costos iniciales: Las configuraciones básicas de pulido con chorro de arena cuestan entre $1,000 y $10,000, con costos adicionales para compresores y boquillas.

- Costos operativos: altos, debido a la necesidad constante de materiales abrasivos, el desgaste de los equipos y la eliminación de desechos. Los costos de los medios abrasivos varían según el tipo utilizado, y van desde $10 a $50 por bolsa.

- Costos de mantenimiento: El equipo requiere limpieza regular y reemplazo de piezas, lo que aumenta el gasto general.

Retorno de la inversión (ROI)

Eliminación de óxido con láser

La eliminación de óxido con láser ofrece un mayor retorno de la inversión a largo plazo, especialmente para las industrias que requieren precisión, mínimo desperdicio y operaciones ecológicas. La eficiencia y durabilidad de los sistemas láser contribuyen a generar ahorros a largo plazo.

- Durabilidad: Los sistemas láser tienen una larga vida útil, que a menudo supera los 10 años, con un tiempo de inactividad mínimo y bajos requisitos de mantenimiento.

- Ahorro de tiempo: la precisión y el potencial de automatización de la limpieza láser reducen los costos laborales y aumentan la productividad.

- Sostenibilidad: La naturaleza ecológica de la limpieza láser se alinea con las regulaciones ambientales modernas, lo que reduce los costos de cumplimiento.

Arenado

El pulido con chorro de arena puede proporcionar un rápido retorno de la inversión para proyectos a corto plazo o para empresas centradas en tareas de eliminación de óxido a gran escala. Sin embargo, los costos acumulativos de los consumibles y la gestión de residuos reducen su rentabilidad con el tiempo.

- Retornos rápidos: adecuado para proyectos donde la inversión inicial debe recuperarse rápidamente.

- Limitaciones operativas: Los costos recurrentes más altos y los posibles desafíos regulatorios debido a la generación de desechos pueden afectar la rentabilidad a largo plazo.

Cumplimiento normativo y medioambiental

Normativa ambiental

Eliminación de óxido con láser

La eliminación de óxido mediante láser es ampliamente reconocida como una solución respetuosa con el medio ambiente debido a la mínima generación de residuos y la ausencia de subproductos peligrosos. El proceso vaporiza el óxido en partículas finas, que se pueden capturar fácilmente con sistemas de filtración, lo que lo hace compatible con las estrictas leyes ambientales.

- Residuos mínimos: a diferencia del chorro de arena, la limpieza láser no produce grandes cantidades de residuos ni abrasivos usados, lo que reduce la carga sobre los sistemas de eliminación de residuos y minimiza la contaminación ambiental.

- Sin químicos: la eliminación de óxido con láser elimina la necesidad de utilizar medios abrasivos o productos químicos agresivos, lo que reduce aún más la huella ambiental.

- Cumplimiento de normas: Los sistemas láser se alinean con las regulaciones ambientales modernas, incluidas aquellas que rigen la calidad del aire y la gestión de residuos, lo que facilita que las empresas cumplan con los requisitos de cumplimiento.

- Consumo de energía: si bien los láseres consumen electricidad, los avances en sistemas energéticamente eficientes ayudan a reducir el consumo general de energía, lo que contribuye a los objetivos de sostenibilidad.

Arenado

El chorro de arena, aunque es eficaz para eliminar óxido a gran escala, plantea varios desafíos ambientales debido a la generación de desechos y contaminantes en el aire.

- Residuos abrasivos: El chorro de arena produce grandes volúmenes de medios abrasivos usados, restos de óxido y polvo, que requieren una eliminación adecuada para evitar la contaminación del suelo y el agua.

- Polvo y contaminación del aire: el chorro de arena en seco genera importantes partículas en el aire, lo que contribuye a problemas de calidad del aire y requiere medidas de contención.

- Uso de agua en métodos húmedos: el chorro húmedo y el chorro de vapor requieren agua, lo que crea desafíos adicionales en la gestión de aguas residuales.

- Desafíos regulatorios: Las leyes ambientales más estrictas relacionadas con las emisiones de polvo y la eliminación de desechos pueden aumentar los costos operativos para las empresas que dependen del chorro de arena.

Normas de seguridad en el trabajo

Eliminación de óxido con láser

La eliminación de óxido mediante láser proporciona un entorno de trabajo más seguro y reduce muchos de los riesgos asociados a los procesos abrasivos. Sin embargo, la tecnología aún requiere el cumplimiento de estrictos protocolos de seguridad.

- Medidas de seguridad con láser: los operadores deben utilizar gafas protectoras y cumplir las normas de seguridad para evitar la exposición al haz láser. Los sistemas cerrados o automatizados pueden mejorar aún más la seguridad.

- Ambiente de trabajo más limpio: el proceso genera una cantidad mínima de polvo o residuos, lo que reduce la necesidad de protección respiratoria y mejora la calidad general del aire en el lugar de trabajo.

- Niveles de ruido: La limpieza con láser funciona de forma relativamente silenciosa en comparación con el chorro de arena, lo que minimiza el riesgo de daño auditivo.

- Facilidad de cumplimiento: con menos riesgos físicos, la limpieza láser simplifica el cumplimiento de las normas de seguridad en el lugar de trabajo.

Arenado

El pulido con chorro de arena conlleva varios riesgos laborales que requieren amplias medidas de seguridad para proteger a los trabajadores.

- Riesgos respiratorios: Los operadores están expuestos a polvo fino y partículas abrasivas, lo que aumenta el riesgo de enfermedades respiratorias como la silicosis.

- Equipo de protección: Los trabajadores deben usar trajes protectores de cuerpo completo, guantes, gafas y respiradores para minimizar la exposición.

- Contaminación acústica: Los equipos de chorro de arena generan altos niveles de ruido, por lo que es necesario el uso de protección auditiva.

- Riesgo de lesiones: El proceso de limpieza a alta presión puede provocar lesiones si el equipo funciona mal o no se siguen los protocolos de seguridad.

- Requisitos de cumplimiento: Cumplir con los estándares de seguridad implica una inversión significativa en equipos de protección, sistemas de ventilación y capacitación, lo que aumenta los costos operativos.

Cómo elegir el método adecuado para eliminar el óxido

Factores clave a considerar

- Impacto ambiental: si su proyecto prioriza la sustentabilidad y la mínima generación de desechos, la eliminación de óxido con láser es la mejor opción. Casi no genera subproductos peligrosos, se alinea fácilmente con las regulaciones ambientales modernas y elimina la necesidad de medios abrasivos o productos químicos. El pulido con chorro de arena, si bien es efectivo, produce una cantidad significativa de desechos y polvo, que requieren contención y eliminación adecuada para cumplir con los requisitos regulatorios.

- Seguridad en el lugar de trabajo: la eliminación de óxido con láser ofrece un entorno de trabajo más limpio y seguro. Reduce las partículas suspendidas en el aire y la contaminación acústica, lo que minimiza los riesgos para los operadores. El pulido con chorro de arena, por otro lado, requiere amplias medidas de protección, que incluyen respiradores, trajes de cuerpo entero y sistemas de ventilación, para proteger a los trabajadores del polvo y los residuos.

- Tamaño y precisión del proyecto: para tareas de precisión que involucran diseños intrincados o materiales delicados, la eliminación de óxido con láser es la opción ideal. Su capacidad para apuntar a áreas específicas sin dañar la superficie subyacente lo hace adecuado para industrias como la aeroespacial, la automotriz y la conservación del patrimonio. Para proyectos a gran escala como la construcción naval o la limpieza de equipos industriales, el chorro de arena puede ser más eficiente, especialmente cuando la precisión es menos crítica.

- Costo y retorno de la inversión: la eliminación de óxido con láser implica costos iniciales más altos, pero ofrece ahorros a largo plazo debido al mantenimiento mínimo, los bajos gastos operativos y el cumplimiento de las normas ecológicas. El pulido con chorro de arena es más asequible al principio, pero implica costos continuos por consumibles, desgaste del equipo y gestión de desechos. Las empresas deben evaluar sus presupuestos y las duraciones esperadas de los proyectos para determinar el mejor retorno de la inversión.

- Cumplimiento normativo: las empresas que operan en sectores con estrictas normas ambientales y de seguridad, como las aplicaciones aeroespaciales o marinas, se beneficiarán de la facilidad de cumplimiento que ofrece la eliminación de óxido con láser. El pulido con chorro de arena puede implicar desafíos adicionales debido a los requisitos de eliminación de residuos y calidad del aire.

Cuándo elegir la eliminación de óxido con láser

- Operaciones conscientes con el medio ambiente: mínimo desperdicio y proceso libre de químicos.

- Limpieza de precisión: adecuada para componentes sensibles y superficies complejas.

- Potencial de automatización: Esto se puede integrar en las líneas de producción para lograr mayor eficiencia.

- Industrias de alto valor: aeroespacial, automotriz y restauración del patrimonio.

Cuándo elegir el chorro de arena

- Limpieza a gran escala: Ideal para construcción naval, equipos industriales y grandes estructuras.

- Proyectos de corto plazo: Menor inversión inicial para uso inmediato.

- Preparación de la superficie: crea una superficie texturizada para recubrir o pintar.

- Restricciones presupuestarias: costos iniciales asequibles para pequeñas empresas.

Resumen

Obtenga soluciones para eliminar óxido con láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.