Factores a tener en cuenta al instalar sistemas de ventilación y escape para máquinas de corte por láser de CO2

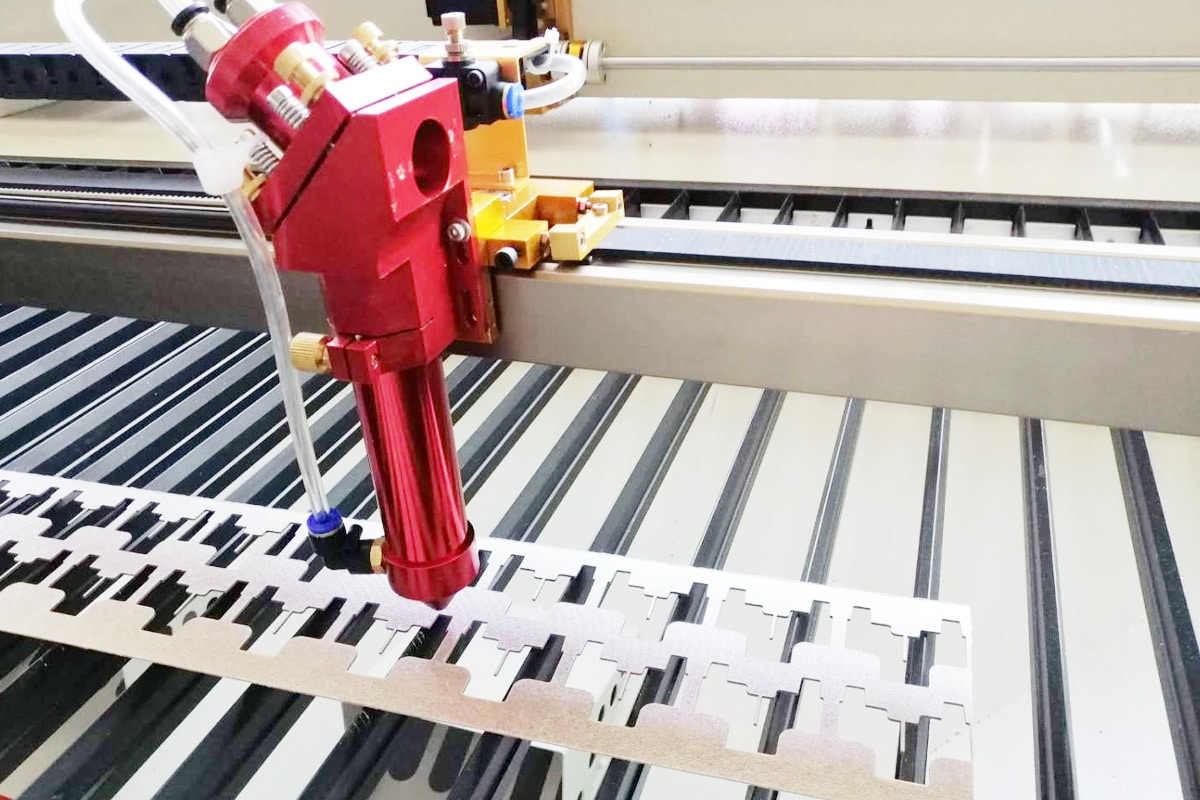

Las máquinas de corte por láser de CO2 se utilizan principalmente para cortar materiales no metálicos, como plásticos, madera, textiles, etc. El humo producido puede contener partículas, gases desagradables y compuestos potencialmente peligrosos, según el material que se esté procesando. Para mantener la salud y la seguridad del operador del láser y de las personas que lo rodean, los gases nocivos producidos por la máquina de corte por láser de CO2 deben evacuarse, y una gran cantidad de partículas de humo también pueden dañar los componentes ópticos del láser, lo que da como resultado un mantenimiento frecuente y un mayor tiempo de inactividad. Los sistemas de ventilación diseñados y mantenidos adecuadamente pueden ayudar a controlar las emisiones de humo, proteger a los operadores de contaminantes nocivos y garantizar el cumplimiento de los requisitos reglamentarios. También puede mejorar la eficiencia de corte y prolongar la vida útil de la máquina. Muchos clientes quieren saber cómo crear un sistema de escape eficaz. A continuación, analizaremos más de cerca este tema y comprenderemos en profundidad los factores que deben tenerse en cuenta al instalar un sistema de escape.

Tabla de contenido

Importancia de los sistemas de ventilación y extracción de humos

Un sistema de ventilación y extracción es esencial para cualquier máquina de corte o grabado láser. Sin él, el funcionamiento de la máquina puede suponer graves riesgos para la salud tanto del trabajador como de la propia máquina.

Salud y seguridad

Las máquinas de corte por láser de CO2 se utilizan principalmente para procesar materiales no metálicos. La longitud de onda del generador láser de CO2 es de 10,6 um, que es fácilmente absorbida por materiales no metálicos. El corte por láser de CO2 producirá humo y gases nocivos (como dióxido de carbono, óxidos de nitrógeno y compuestos orgánicos volátiles). Si estas sustancias no se descargan a tiempo, supondrán una amenaza para la salud del operador y pueden causar enfermedades respiratorias, reacciones alérgicas y otros problemas. El diseño del sistema de ventilación y escape puede capturar y filtrar eficazmente estas sustancias nocivas para garantizar la calidad del aire del entorno de trabajo. Además, todos los que trabajan en la industria del corte por láser deben cumplir con los protocolos de seguridad, ya sea un pequeño entusiasta de las máquinas láser o una gran empresa de corte por láser.

Cumplimiento ambiental

Dependiendo de la ubicación, el gobierno local tiene una serie de leyes y regulaciones, y los profesionales del láser deben seguir las regulaciones pertinentes para descargar el humo correctamente. Si es necesario, el humo debe tratarse previamente y cumplir con las normas ambientales antes de poder descargarse al aire. Muchos países y regiones tienen regulaciones ambientales estrictas sobre emisiones industriales. El uso de sistemas de escape que no cumplan con las normas puede dar lugar a responsabilidades legales y multas. La elección de un sistema de ventilación eficiente puede ayudar a las empresas a cumplir con las regulaciones ambientales locales, reducir el impacto ambiental y mantener una buena imagen corporativa.

Rendimiento y vida útil del equipo

Las máquinas de corte por láser de CO2 también se ven afectadas por el humo residual. Sin un sistema de escape adecuado, el humo y las partículas generadas durante el proceso de corte pueden depositarse en los componentes internos de la máquina de corte por láser de CO2, lo que afecta el rendimiento y la vida útil del equipo. Un sistema de ventilación adecuado puede evitar que los contaminantes entren en el interior del equipo, reducir los costos de mantenimiento, prolongar la vida útil del equipo y mejorar la eficiencia de la producción.

Láser AccTek Máquinas de corte por láser de CO2 Tienen diferentes potencias y funciones para satisfacer las necesidades de diferentes clientes. El diseño completamente cerrado garantiza que el haz láser y el gas de humo estén aislados dentro de la máquina, lo que reduce el riesgo de exposición accidental del operador. Un sistema de ventilación razonable puede garantizar la descarga razonable de los gases de escape y proteger los componentes ópticos de la máquina.

Factores a tener en cuenta al seleccionar un sistema de ventilación o extracción

Volumen de aire

El volumen de aire es un parámetro clave a la hora de seleccionar un sistema de ventilación y debe determinarse en función de la carga de trabajo de la máquina de corte por láser de CO2, el tamaño del área de trabajo y el tipo de material de procesamiento. El volumen de aire es un parámetro crucial y la selección del volumen de aire debe tener en cuenta los siguientes factores para garantizar que el sistema pueda capturar y extraer eficazmente todo el humo y los gases generados durante el proceso de corte.

- Carga de trabajo: La carga de trabajo de la máquina de corte por láser de CO2 afecta directamente al volumen de aire necesario para el sistema de ventilación. Las tareas de corte con cargas elevadas suelen producir más humo y gases, por lo que se requiere un mayor volumen de aire para garantizar una extracción y filtración eficaces. Conocer la carga de trabajo máxima de la máquina puede ayudar a determinar la capacidad del sistema de ventilación.

- Tamaño del área de trabajo: El tamaño del área de trabajo también es un factor importante para determinar el volumen de aire. Las áreas de trabajo más grandes requieren mayores volúmenes de aire para garantizar que los contaminantes del aire puedan capturarse y eliminarse rápidamente. Si el volumen de aire del sistema de ventilación es insuficiente, puede provocar que los contaminantes se dispersen en el área de trabajo y afecten la calidad del aire.

- Tipo de material de procesamiento: Los distintos materiales de procesamiento liberarán distintos tipos y cantidades de humo y gases durante el proceso de corte por láser. Por ejemplo, el corte de plásticos y materiales sintéticos puede liberar más gases nocivos, mientras que el corte de metales suele producir más humo. Por lo tanto, es muy importante ajustar el volumen de aire según el tipo de material de procesamiento.

A la hora de elegir un sistema de ventilación para una máquina de corte por láser de CO2, determinar correctamente el volumen de aire es fundamental para garantizar la seguridad operativa y el rendimiento del equipo. Al combinar factores como la carga de trabajo, el tamaño del área de trabajo y el tipo de materiales procesados, se puede seleccionar la solución de ventilación más adecuada para la empresa, mejorando así la eficiencia de la producción, protegiendo la salud de los empleados y cumpliendo con las normativas medioambientales.

Eficiencia de filtración

Al elegir un sistema de ventilación y extracción para una máquina de corte por láser de CO2, la eficiencia de filtración es un factor crucial. Un sistema de filtración eficiente puede eliminar de forma eficaz diversos contaminantes generados durante el proceso de corte y garantizar la calidad del aire del entorno de trabajo. El tipo y la eficiencia del filtro (como el filtro HEPA o el filtro de carbón activado) deben tenerse en cuenta al seleccionarlo para eliminar de forma eficaz los diferentes tipos de contaminantes. A continuación, se muestran algunos filtros de uso común y sus características:

Filtro HEPA

- Características: Filtro de aire de partículas de alta eficiencia, puede eliminar el 99,97% de partículas con un diámetro de 0,3 micrones o más.

- Ámbito de aplicación: Elimina eficazmente partículas finas, humo y pequeños contaminantes sólidos del aire.

Filtro de carbón activado

- Características: Elimina contaminantes gaseosos y olores utilizando las características de adsorción del carbón activado.

- Ámbito de aplicación: Adecuado para eliminar compuestos orgánicos volátiles (COV), olores y gases nocivos.

Filtro electrostático

- Características: Elimina partículas mediante el principio de adsorción electrostática.

- Ámbito de aplicación: Captura eficazmente el humo y las partículas diminutas, pero requiere limpieza y mantenimiento regulares.

Filtro de bolsa

- Características: Adopta una estructura de bolsa de filtro multicapa, que puede acomodar un mayor volumen de polvo y partículas.

- Ámbito de aplicación: Adecuado para entornos con mucho polvo, puede capturar partículas más grandes.

Filtro de malla metálica

- Características: Filtra partículas más grandes a través de una malla metálica.

- Ámbito de aplicación: Se utiliza principalmente para la filtración primaria, normalmente se utiliza como prefiltro en combinación con otros filtros.

Los filtros anteriores se utilizan a menudo en combinación entre sí. Los filtros de malla metálica se utilizan generalmente como filtros primarios, seguidos de los filtros de bolsa, los filtros electrostáticos, los filtros HEPA y los filtros de carbón activado. Para las regiones y los países con requisitos de protección ambiental muy estrictos, es muy conveniente instalar un filtro con una combinación de múltiples filtros en el sistema de ventilación y escape. El gas de escape tratado puede cumplir con los estándares de seguridad para la descarga. Al instalar el filtro, tenga en cuenta el tipo de desechos generados por el corte y luego elija la combinación de filtros adecuada.

Configuración de tuberías y escape

Un diseño de conducto y una configuración de escape razonables pueden ayudar a mejorar la eficiencia del sistema. El conducto debe ser lo más corto posible, con curvas mínimas y largas distancias para reducir la resistencia al flujo de aire. Al mismo tiempo, la salida de escape debe estar ubicada en una posición adecuada para evitar el impacto en el entorno y los edificios circundantes.

Configuración de la tubería

- Reducir las curvas: cada codo aumentará la resistencia al flujo de aire y se deben utilizar tuberías rectas siempre que sea posible. Si es necesario hacer una curva, utilice un codo de radio grande para reducir la resistencia.

- Acortar la longitud: Acortar la longitud de la tubería tanto como sea posible para reducir la resistencia del viento y el consumo de energía.

- Diámetro de la tubería adecuado: el diámetro de la tubería debe coincidir con la potencia del ventilador y la cantidad de gas procesada. Un diámetro demasiado pequeño aumentará la resistencia, mientras que un diámetro demasiado grande puede reducir la eficiencia.

- Reducir la fricción: elija un material de tubería con una pared interior lisa para reducir la fricción del flujo de aire y aumentar la velocidad y la eficiencia del flujo de aire.

Ajuste de la posición de la salida de escape

- Lejos de la entrada: La salida de escape debe estar alejada de la entrada de aire fresco para evitar que el aire contaminado vuelva a ingresar al sistema.

- Evite las áreas sensibles: la salida de escape debe estar alejada del área de oficinas, la entrada de aire o los edificios adyacentes para reducir el impacto en la multitud y el entorno circundante.

- Eleve la salida de escape: coloque la salida de escape en una posición más alta para garantizar que los gases de escape puedan difundirse rápidamente y reducir el impacto en el suelo y los edificios circundantes.

Nivel de ruido

Los sistemas de ventilación y extracción de humos de las máquinas de corte por láser de CO2 pueden generar ruido durante su funcionamiento, lo que no solo puede afectar a la salud física y mental de los operadores, sino también al entorno de trabajo circundante. Por lo tanto, es necesario seleccionar equipos que generen poco ruido o instalar silenciadores para reducir el impacto en los operadores y el entorno circundante.

- Seleccione equipos que generen poco ruido: al comprar sistemas de ventilación y extracción, dé prioridad a los equipos que hayan sido diseñados teniendo en cuenta el tratamiento de reducción de ruido. Estos equipos suelen utilizar tecnologías de reducción de ruido, como ventiladores de bajo ruido y almohadillas amortiguadoras, que pueden mantener el ruido a un nivel bajo y garantizar el rendimiento.

- Instalar silenciadores: en el caso de los sistemas de ventilación y extracción instalados, si el nivel de ruido es alto, considere la posibilidad de instalar silenciadores. Los silenciadores, como los silenciadores y las cubiertas insonorizadas, pueden absorber o aislar eficazmente la propagación del ruido, reduciendo así el impacto del ruido en el entorno circundante.

Eficiencia energética

Los sistemas de ventilación energéticamente eficientes no solo pueden reducir los costos operativos, sino también el consumo de energía. La elección de sistemas energéticamente eficientes ayudará a lograr beneficios económicos y ambientales a largo plazo.

- Priorice los ventiladores de bajo consumo energético al comprar sistemas de ventilación. Hacer funcionar el ventilador a máxima velocidad todo el tiempo, independientemente de la carga de trabajo real, producirá más aire del necesario, lo que provocará un desperdicio de energía y un desgaste del filtro. Ajustar la velocidad del ventilador según el volumen de aire real requerido para el trabajo es esencial para reducir el consumo de energía y los costos. Los variadores de velocidad (VSD) con control de presión, también conocidos como variadores de frecuencia (VFD) o inversores, ayudan a controlar los cambios en el volumen de aire del ventilador. Se controla la presión del sistema de conductos y se puede optimizar la velocidad del ventilador según el volumen de aire real requerido para lograr la mejor capacidad de eliminación de polvo.

- Utilice ventiladores con aspas curvadas hacia atrás.

Mantenimiento y Adecuación

- El sistema debe estar diseñado para facilitar el mantenimiento y la operación diaria, los filtros deben ser fáciles de reemplazar y la tasa de fallas del equipo debe ser baja para reducir el tiempo de inactividad. Elija un sistema que sea adecuado para el escenario de aplicación específico y asegúrese de que pueda cumplir con los requisitos de diferentes materiales y procesos.

Cumplir con las regulaciones y normas

- Asegúrese de que los sistemas de ventilación y extracción seleccionados cumplan con las normas locales e internacionales de seguridad, salud y medio ambiente, como la certificación ISO, CE, etc. Esto no solo ayuda a cumplir con las regulaciones legales, sino que también mejora la credibilidad de la empresa.

Costo y presupuesto

- A la hora de elegir un sistema de ventilación, hay que tener en cuenta la inversión inicial, los costes de funcionamiento y los costes de mantenimiento. Elija un sistema rentable que se ajuste a su presupuesto para conseguir los mejores beneficios económicos.

Integración con el control de la máquina

- La elección de un equipo de ventilación que se pueda integrar con el sistema de control de la máquina de corte por láser de CO2 permite lograr un control automatizado y mejorar la velocidad de respuesta y la seguridad del sistema. Esto permite que el sistema de ventilación se encienda automáticamente cuando se inicia la máquina de corte y se apague automáticamente cuando se apaga.

Resumen

Elegir el sistema de ventilación o extracción adecuado es esencial para el funcionamiento seguro y eficiente de las máquinas de corte por láser de CO2. Tener en cuenta factores como el volumen de aire, la eficiencia de filtración, el diseño de los conductos, el nivel de ruido, la eficiencia energética, la facilidad de mantenimiento, el cumplimiento normativo, el coste y la integración con la máquina puede ayudar a las empresas a maximizar la eficiencia de la producción, al mismo tiempo que protegen la salud de los operadores, prolongan la vida útil del equipo y cumplen con las normativas medioambientales. Mediante una planificación e implementación razonables, las empresas pueden crear un entorno de producción seguro, respetuoso con el medio ambiente y eficiente.

Obtenga soluciones láser

Elegir el sistema de ventilación o extracción adecuado puede ayudar a optimizar el consumo de energía y lograr una alta eficiencia operativa. Trabajar con un proveedor de confianza garantiza el acceso a tecnología avanzada, asesoramiento personalizado y soporte continuo. En AccTek Laser, ofrecemos una amplia gama de equipos de sistemas de ventilación o extracción diseñados para satisfacer una variedad de necesidades industriales. Nuestros expertos pueden ayudarlo a elegir el modelo y la configuración más eficientes energéticamente, teniendo en cuenta factores como el tipo de material, el grosor y el volumen de producción. También ofrecemos características de vanguardia como generadores láser de alta eficiencia, sistemas de enfriamiento inteligentes y software de gestión de energía para maximizar el rendimiento y minimizar el uso de energía. Además, nuestro equipo brinda servicios de mantenimiento periódicos y soporte técnico para mantener su equipo en máxima eficiencia. Al asociarse con nosotros, puede lograr ahorros de energía significativos, reducir los costos operativos y mejorar sus esfuerzos de sostenibilidad. Si tiene alguna pregunta, comuníquese con nosotros a tiempo. ¡AcccTek Laser se compromete a brindar soluciones láser perfectas para cada cliente!

Los sistemas de ventilación energéticamente eficientes no solo pueden reducir los costos operativos, sino también el consumo de energía. La elección de sistemas energéticamente eficientes ayudará a lograr beneficios económicos y ambientales a largo plazo.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser