Factores que afectan la velocidad y la eficiencia del corte por láser

En la fabricación moderna, el corte por láser se destaca como una tecnología clave, que ofrece una precisión y eficiencia incomparables a la hora de dar forma a una amplia gama de materiales. A medida que las industrias continúan adoptando la versatilidad del proceso de corte por láser, optimizar la velocidad y la eficiencia se vuelve cada vez más importante. El proceso desde las materias primas hasta los productos finales intrincadamente cortados implica una compleja interacción de factores que requieren una cuidadosa consideración. Desde las propiedades inherentes del material hasta la compleja configuración de la máquina de corte, es fundamental comprender completamente los principales factores que influyen en la velocidad y la eficiencia del corte por láser.

En este artículo, exploramos exhaustivamente los principales factores que influyen en la velocidad y eficiencia del corte por láser, ilustrando la complejidad de las propiedades de los materiales, los parámetros del láser, las condiciones de corte, las configuraciones de la máquina y las consideraciones de diseño. Esta exploración proporciona a los usuarios información valiosa que les permite aprovechar todo el potencial de la tecnología de corte por láser e impulsar la innovación en los procesos de fabricación.

Tabla de contenido

Comprender la velocidad y la eficiencia del corte por láser

El corte por láser, una técnica de fabricación sofisticada, se basa en un delicado equilibrio de factores para lograr una velocidad y eficiencia óptimas. Las propiedades del material, como la composición, el espesor y el estado de la superficie, influyen en los parámetros de corte. Los parámetros del láser, incluida la densidad de potencia, la calidad del haz y la distancia focal, determinan la precisión y eficacia de los cortes. Las condiciones de corte, como la velocidad y la selección del gas de asistencia, desempeñan papeles vitales en la configuración de la eficiencia del corte. Los factores de la máquina, como la configuración y el mantenimiento del sistema, contribuyen significativamente al rendimiento general. Además, las consideraciones de diseño, como la complejidad geométrica y la optimización del anidamiento, afectan la velocidad de corte y la eficiencia. Al comprender y optimizar estos factores de manera integral, los fabricantes pueden mejorar la velocidad, la precisión y la eficiencia de los procesos de corte por láser, impulsando la productividad y la competitividad en los entornos de fabricación modernos.

Principales factores que afectan la velocidad y la eficiencia del corte por láser

El corte por láser es el pináculo de la precisión de la fabricación moderna y una compleja combinación de factores determina su velocidad y eficiencia. Profundizar en las complejidades de este proceso de cambio revela las consideraciones integrales que los usuarios deben navegar cuidadosamente. Aquí, exploramos los principales factores que afectan significativamente la velocidad y eficiencia del corte por láser.

Propiedades materiales

- Tipo de material: El tipo de material que se corta juega un papel importante a la hora de determinar la velocidad y la eficiencia del corte por láser. Los metales como el acero inoxidable, el aluminio y el acero al carbono tienen diferentes conductividades térmicas, puntos de fusión y reflectividades que afectan su respuesta al corte por láser.

- Espesor: El espesor del material afecta directamente la velocidad y la eficiencia del corte. Los materiales más gruesos requieren más energía y tiempo para cortarse que los materiales más delgados. Para obtener los mejores resultados en diferentes espesores, es necesario ajustar la potencia del láser, la distancia focal y la velocidad de corte.

- Condición de la superficie: Las irregularidades de la superficie, como óxido, oxidación o recubrimiento, pueden afectar la calidad y velocidad del corte por láser. Para un corte eficiente, es posible que sea necesario preparar la superficie del material mediante limpieza o tratamiento superficial.

Parámetros del láser

- Densidad de potencia: la densidad de potencia del láser está determinada por la potencia del rayo láser enfocado en un área determinada, lo que afecta directamente la velocidad y la eficiencia del corte. Una mayor densidad de potencia permite velocidades de corte más rápidas, pero requiere una calibración cuidadosa para evitar daños materiales.

- Calidad del haz: La calidad del haz láser, incluidos factores como la divergencia, el modo y la longitud de onda, afectarán la precisión y eficiencia del corte. El haz de alta calidad garantiza una distribución uniforme de la energía, lo que da como resultado cortes más limpios y una mayor eficiencia.

- Distancia focal: la distancia focal de la lente láser determina el tamaño del punto y la profundidad focal. La selección de enfoque óptima garantiza una entrega precisa de energía a la superficie de corte, maximizando la eficiencia sin comprometer la calidad.

Condiciones de corte

- Velocidad de corte: la velocidad a la que el rayo láser atraviesa la superficie del material afecta significativamente la eficiencia del corte. Encontrar el equilibrio adecuado entre velocidad de corte y potencia puede ayudar a lograr los resultados deseados y minimizar el tiempo de procesamiento.

- Selección de gas auxiliar: Los gases auxiliares como oxígeno, nitrógeno o aire comprimido ayudan en la eliminación y el enfriamiento del material durante el corte por láser. La elección del gas auxiliar depende del tipo de material, el espesor y la calidad requerida del borde, y los diferentes gases proporcionan diferentes niveles de eficiencia y limpieza de corte.

- Diseño y alineación de las boquillas: El diseño y la alineación adecuados de las boquillas ayudan a dirigir el flujo de aire secundario y a mantener distancias de separación óptimas. Una alineación inadecuada o boquillas desgastadas pueden reducir la eficiencia y la calidad del corte.

Factores de la máquina

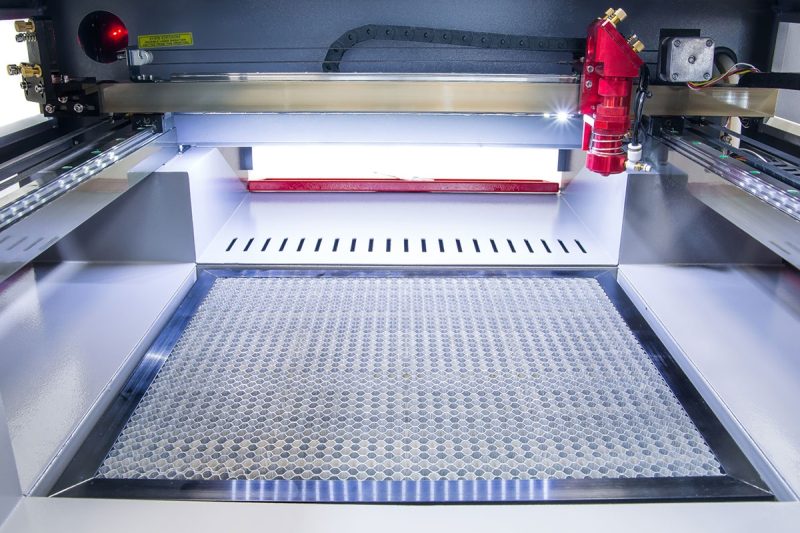

- Configuración del sistema láser: el diseño y la funcionalidad del máquina de corte por láser, incluido el sistema de entrega del haz, el control de movimiento y las funciones de automatización, afectan la velocidad y la eficiencia del corte. Los avances en la tecnología láser moderna han aumentado la velocidad y precisión del procesamiento.

- Mantenimiento y calibración: el mantenimiento, la alineación y la calibración regulares de los equipos de corte por láser ayudan a garantizar un rendimiento constante y prolongar la vida útil de la máquina. Descuidar el mantenimiento puede provocar una reducción de la eficiencia de corte, un aumento del tiempo de inactividad y reparaciones costosas.

Factor medioambiental

- Temperatura y humedad: la temperatura ambiente y los niveles de humedad pueden afectar el rendimiento del corte por láser. Las temperaturas extremas o la alta humedad pueden causar deformación del material o interferir con la propagación del rayo láser, afectando la velocidad y la calidad del corte.

- Calidad del aire: la presencia de contaminantes en el aire, como polvo o partículas, puede interferir con las operaciones de corte por láser. Mantener limpio el aire en su entorno de corte ayuda a prevenir la obstrucción de las boquillas y garantiza una eficiencia de corte constante.

Consideraciones de diseño

- Complejidad geométrica: los diseños complejos con esquinas afiladas, características pequeñas o tolerancias estrictas pueden requerir velocidades de corte más lentas para mantener la precisión y la calidad de los bordes. El software CAD avanzado puede optimizar las trayectorias de corte para geometrías complejas, aumentando así la eficiencia general.

- Optimización de anidamiento: la utilización eficaz de materiales a través del software de optimización de anidamiento puede minimizar el desperdicio de material y reducir el tiempo de corte, lo que en última instancia mejora la eficiencia general del proceso. Los algoritmos de anidamiento organizan las piezas de la manera más eficiente en cuanto a espacio, maximizando la utilización del material.

- Requisitos de acabado de los bordes: La calidad requerida del borde, ya sea suave, rugosa o sin rebabas, afecta los parámetros y la velocidad de corte. Es posible que se requieran ajustes para cumplir con estándares específicos de acabado de superficie para garantizar que el producto final cumpla con los estándares de calidad.

En el complejo proceso de corte por láser, los fabricantes deben considerar y equilibrar cuidadosamente estos factores para desbloquear todo el potencial de esta tecnología avanzada. Una comprensión detallada de las interacciones de los materiales, la dinámica del láser, las condiciones de corte, las configuraciones de la máquina, los efectos ambientales y las complejidades del diseño ayuda a lograr una velocidad y eficiencia de corte por láser óptimas en la fabricación moderna.

Cómo mejorar la velocidad y la eficiencia del corte por láser

Optimizar la velocidad y la eficiencia del corte por láser requiere un enfoque estratégico que incorpore consideraciones sobre materiales, configuración de la máquina y mejores prácticas operativas. Aquí hay una guía detallada sobre cómo mejorar el rendimiento de su proceso de corte por láser:

Selección y preparación de materiales

- Elija el mejor material: considere factores como la conductividad térmica y la reflectividad y elija un material con buenas características de corte por láser.

- Optimización del espesor del material: equilibre la velocidad y la calidad del corte con el espesor adecuado para la aplicación prevista.

- Preparación de la superficie: garantiza que las superficies del material estén limpias y libres de contaminantes, optimizando la eficiencia al evitar interferencias durante el corte.

Ajuste fino de parámetros láser

- Calibración de densidad de potencia: ajuste la densidad de potencia del láser según el tipo y espesor del material para evitar la generación excesiva de calor.

- Optimice la calidad del haz: ajuste los parámetros de calidad del haz para lograr un equilibrio entre precisión y velocidad de corte.

- Ajuste de enfoque: optimice la configuración de enfoque para diferentes materiales y espesores, asegurando una entrega precisa de energía a la superficie de corte.

Optimización de las condiciones de corte

- Selección de velocidad de corte: ajuste la velocidad de corte según el tipo de material, el grosor y la calidad del borde deseada.

- Gestión de gas auxiliar: seleccione el gas auxiliar adecuado según los requisitos del material. La selección óptima de gas mejora la eliminación y el enfriamiento del material, lo que resulta en un corte más eficiente.

- Mantenimiento de las boquillas: inspeccionar y mantener periódicamente las boquillas para evitar el desgaste y garantizar un flujo de aire constante ayuda a mejorar el rendimiento de corte.

Configuración avanzada de la máquina

- Actualice el sistema láser: invierta en una máquina de corte por láser moderna con funciones avanzadas, control de movimiento mejorado y automatización mejorada.

- Utilice controles avanzados: utilice un sistema de control avanzado para ajustar los parámetros de corte en tiempo real para maximizar la eficiencia operativa.

- Implemente la tecnología de enfoque dinámico: explore máquinas con capacidades de enfoque dinámico para mantener condiciones de corte óptimas en diferentes superficies y espesores de materiales.

Mantenimiento y calibración de rutina

- Inspecciones periódicas de equipos: establezca un programa de mantenimiento de rutina que incluya la verificación de la alineación del láser, la calibración y el estado general del equipo.

- Resolución rápida de problemas: resuelva rápidamente cualquier problema descubierto para evitar el tiempo de inactividad y garantizar un rendimiento de corte por láser continuo y confiable.

Control ambiental

- Gestión de temperatura y humedad: mantenga constantes la temperatura y la humedad del entorno de corte para evitar la deformación del material y garantizar un rendimiento estable del láser.

- Mantenimiento de la calidad del aire: Implemente un sistema de filtración de aire eficaz para reducir los contaminantes en el aire, mantener la integridad de la boquilla y mantener la eficiencia del corte.

Consideraciones de diseño estratégico

- Simplifique la complejidad geométrica: cuando sea posible, simplifique los diseños complejos para reducir el tiempo de corte y aumentar la eficiencia.

- Optimización de nidos: emplee software de optimización de nidos para maximizar la utilización del material, minimizar el desperdicio y reducir el tiempo total de corte.

- Planificación del acabado de bordes: el proceso de ajustar los parámetros de corte según los requisitos de acabado de bordes deseados para optimizar el proceso para características de superficie específicas.

Capacitación de empleados y desarrollo de habilidades

- Capacitación de operadores: brinde a los operadores una capacitación integral sobre las complejidades del corte por láser, permitiéndoles tomar decisiones informadas para un rendimiento óptimo.

- Programa de mejora de habilidades: invertir en programas continuos de desarrollo de habilidades para mantener a los operadores actualizados sobre nuevas tecnologías y mejores prácticas.

Al abordar sistemáticamente estos problemas, los fabricantes pueden aumentar significativamente la velocidad y la eficiencia del corte por láser, aumentando así la productividad, reduciendo los costos operativos y entregando productos finales de alta calidad en una variedad de aplicaciones industriales.

Resumir

La velocidad y la eficiencia del corte por láser son multifacéticas y están influenciadas por una gran variedad de factores que van desde las propiedades del material hasta las configuraciones de la máquina y consideraciones de diseño. A medida que la tecnología continúa evolucionando, los fabricantes deben mantenerse al tanto de estos factores e implementar las mejores prácticas para optimizar sus procesos de corte por láser. Esta exploración integral tiene como objetivo proporcionar una comprensión holística de la intrincada dinámica en juego en el corte por láser, permitiendo a los fabricantes tomar decisiones informadas e impulsar avances en este campo fundamental.

Láser AccTek proporciona a los usuarios que optimizan la velocidad y la eficiencia del corte por láser soluciones de vanguardia diseñadas para satisfacer diferentes necesidades industriales. Comprometidos con la innovación y la excelencia, ofrecemos máquinas de corte por láser de última generación equipadas con funciones avanzadas como tecnología de enfoque dinámico, control de haz de precisión y software de corte inteligente. Estas soluciones permiten a las empresas lograr velocidades de procesamiento más rápidas, mayor productividad y calidad de corte superior en una variedad de materiales y aplicaciones. Con AccTek Laser, los usuarios pueden aumentar las capacidades de producción y mantenerse a la vanguardia en el competitivo panorama del mercado actual.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser