Guía completa de perforación láser

En la ingeniería y fabricación de precisión, la búsqueda de la perfección y la precisión es infinita. La perforación por láser es una tecnología de vanguardia que permite perforar con precisión en una variedad de materiales. En esta guía completa, exploraremos qué es la perforación por láser, cómo funciona, la diferencia entre el corte por láser y la perforación por láser, sus ventajas y desventajas y su amplia gama de aplicaciones.

Tabla de contenido

¿Qué es la perforación láser?

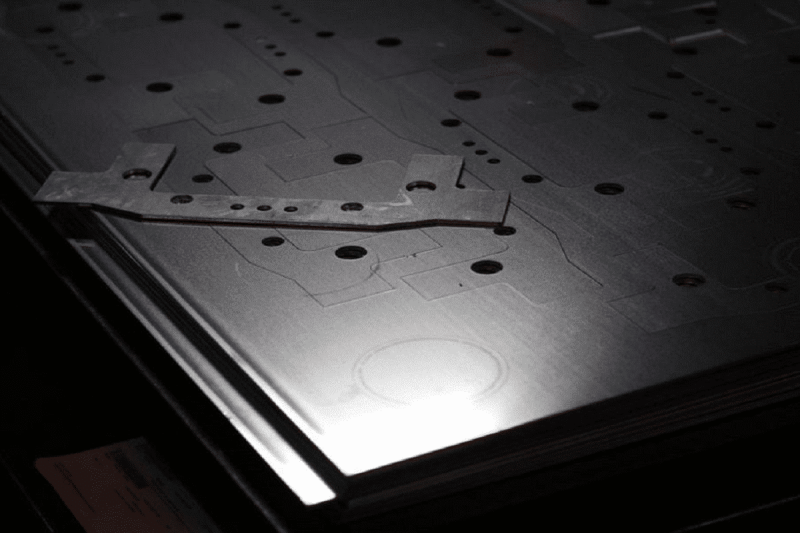

La perforación láser es un proceso de eliminación de material controlado y de alta precisión que utiliza la energía de un rayo láser enfocado para crear agujeros, perforaciones o aberturas en una variedad de materiales. La tecnología ha ganado importancia en industrias que requieren una precisión excepcional y patrones de orificios complejos. A diferencia de los métodos de perforación tradicionales que utilizan herramientas mecánicas para eliminar el material, la perforación con láser depende de la energía térmica generada por el láser para vaporizar, fundir o extirpar el material, creando efectivamente orificios con zonas mínimas afectadas por el calor y orificios de tamaño preciso.

La perforación láser es conocida por su precisión, versatilidad y capacidad para crear agujeros de diferentes tamaños y formas, lo que la convierte en una herramienta valiosa en industrias como la aeroespacial, la electrónica, los dispositivos médicos y el micromecanizado. Normalmente se utiliza cuando los métodos de perforación tradicionales pueden no ser adecuados porque se requieren orificios de ultraprecisión o cuando se perforan materiales que son difíciles de mecanizar con métodos tradicionales.

Perforación láser para el principio de funcionamiento

El proceso de perforación láser se basa en el principio de un láser enfocado, que es un rayo láser altamente concentrado que vaporiza o funde materiales al contacto. A continuación se explica paso a paso cómo funciona la perforación láser:

- Selección de fuente láser: el proceso comienza con la selección de una fuente láser adecuada según el material a perforar y las características deseadas del orificio. Los tipos comunes de generadores láser utilizados en la perforación láser incluyen láseres de dióxido de carbono (CO2), láseres de fibra y láseres de estado sólido. La elección del tipo de láser depende de factores como el tipo de material, el espesor y la precisión requerida.

- Óptica de enfoque: el rayo láser producido por un generador láser suele ser un rayo divergente o un rayo amplio. Para que sea adecuado para la perforación, el haz pasa a través de una serie de ópticas de enfoque. Estas ópticas incluyen lentes y espejos que enfocan con precisión el rayo láser en un punto intenso y altamente enfocado. La precisión de la óptica de enfoque es fundamental para lograr precisión en el proceso de perforación.

- Interacción con el material: Se dirige un rayo láser altamente enfocado sobre la superficie del material a perforar. Cuando un rayo láser entra en contacto con un material, pueden ocurrir varias interacciones posibles, según el tipo de material y los parámetros del láser:

- Absorción: Dependiendo de las características del material, la energía del láser se absorbe provocando un calentamiento rápido. En algunos casos, el material puede evaporarse, fundirse o eliminarse mediante ablación (el proceso de eliminación de material mediante evaporación).

- Fusión y vaporización: para algunos materiales, la energía láser puede provocar una fusión localizada y luego una vaporización. La rápida expansión del vapor crea un agujero en el material.

- Ablativo: en otros casos, la energía láser elimina directamente el material mediante ablación sin fundirlo. Esto es común en materiales como los plásticos y la cerámica.

- Control numérico por computadora (CNC): todo el proceso de perforación por láser se controla cuidadosamente mediante un software de computadora, a menudo combinado con un CNC. El software toma un diseño digital o un modelo CAD (diseño asistido por computadora) del patrón de orificios deseado y lo convierte en instrucciones específicas para la máquina perforadora láser. Estas instrucciones incluyen parámetros como el tamaño del orificio, la ubicación, la forma y la velocidad de perforación.

- Ajuste en tiempo real: durante todo el proceso de perforación, el sistema CNC monitorea y ajusta continuamente varios parámetros para mantener una calidad y tamaño de orificio consistentes. Esto incluye controlar la potencia del láser, ajustar el enfoque del haz y ajustar la velocidad de perforación. Los ajustes en tiempo real ayudan a garantizar que se logren las características deseadas del orificio sin dañar los materiales circundantes.

- Asistencia de gas: en algunos procesos de perforación láser se utilizan gases como oxígeno o nitrógeno como gases auxiliares. Este gas puede ayudar a eliminar el material fundido y los escombros del pozo, mejorando la eficiencia de la perforación y evitando que se formen rebabas o irregularidades alrededor de los bordes del pozo.

La perforación con láser se prefiere por su precisión y versatilidad. Puede crear agujeros de diferentes tamaños y formas, lo que la convierte en una herramienta valiosa en industrias como la aeroespacial, la electrónica, los dispositivos médicos y el micromecanizado. La perforación con láser a menudo se elige cuando los métodos de perforación tradicionales no son adecuados debido a la necesidad de realizar orificios de ultraprecisión, perforar materiales difíciles de mecanizar o el deseo de minimizar el desperdicio de material. Sin embargo, dado que el proceso implica láseres de alta potencia, requiere controles cuidadosos y medidas de seguridad.

La diferencia entre corte por láser y perforación por láser.

El corte por láser y la perforación por láser son dos procesos de procesamiento por láser diferentes que tienen diferentes propósitos y tienen diferentes principios operativos y aplicaciones. A continuación se desglosan las principales diferencias entre el corte por láser y la perforación por láser:

Objetivo

- Corte por láser: el corte por láser se utiliza principalmente para cortar materiales a lo largo de un camino, forma o contorno definido. Se utiliza para separar materiales en partes específicas, crear diseños intrincados o lograr cortes limpios y precisos.

- Perforación por láser: la perforación por láser está diseñada específicamente para crear agujeros, aberturas o perforaciones en materiales. Se centra en crear aberturas en la superficie del material sin tener que separarlo en distintas partes. La perforación con láser destaca por producir agujeros precisos de diferentes formas y tamaños.

Eliminación de materiales

- Corte por láser: el corte por láser elimina material a lo largo de un camino, dividiéndolo efectivamente en dos partes distintas. Puede cortar todo el espesor del material para formar dos partes separadas.

- Perforación con láser: La perforación con láser solo elimina el material donde se va a crear el agujero. En lugar de dividir el material en dos partes, crea agujeros o perforaciones en el material dejando intacto el material circundante.

Cortar y perforar

- Corte por láser: el corte por láser se utiliza a menudo para cortar formas, patrones o piezas complejas a partir de materiales planos. Es ideal para cortar componentes industriales en materiales como láminas de metal, acrílico y madera, crear diseños complejos y producir juntas y sellos de precisión, entre otras aplicaciones.

- Perforación con láser: la perforación con láser se utiliza específicamente para crear agujeros en materiales. Se usa comúnmente donde se requieren orificios precisos, como orificios de enfriamiento en palas de turbinas en el sector aeroespacial, microagujeros en placas de circuitos impresos en electrónica y en equipos médicos para hacer pequeños orificios en instrumentos quirúrgicos.

Agujeros y cortes

- Corte por láser: El resultado del corte por láser suele ser un corte o separación a lo largo de un camino. Los bordes cortados pueden tener una apariencia característica de corte por láser, con el material separado en piezas individuales.

- Perforación por láser: La perforación por láser crea agujeros o perforaciones en el material. Estos agujeros suelen caracterizarse por dimensiones precisas y un perfil redondeado o moldeado, mientras que el material circundante permanece intacto.

Parámetros láser

- Corte por láser: las máquinas de corte por láser están optimizadas para el corte, centrándose en factores como la velocidad de corte, la potencia y el enfoque del haz. El dispositivo está diseñado para mover un rayo láser a lo largo de una trayectoria de corte predeterminada.

- Perforación láser: las máquinas perforadoras láser se utilizan específicamente para perforar agujeros, centrándose en parámetros como el tamaño, la forma, la profundidad y la ubicación del agujero. Este equipo suele estar equipado con capacidades de perforación de precisión.

El corte y la perforación por láser son valiosas tecnologías de procesamiento basadas en láser, pero sus propósitos y resultados principales son diferentes. El corte por láser implica cortar material a lo largo de un camino definido y romperlo en pedazos, mientras que la perforación por láser se enfoca en hacer agujeros o aberturas dentro de los materiales sin separarlos. La elección entre corte por láser y perforación por láser depende de la aplicación específica y de los resultados deseados.

Ventajas y desventajas de la perforación láser.

La perforación por láser es una tecnología de procesamiento precisa y versátil con muchas ventajas, pero también tiene ciertas limitaciones y desventajas. Al considerar la perforación con láser para una aplicación específica, es importante comprender estas ventajas y desventajas. Estos son los pros y los contras de la perforación láser:

Ventajas de la perforación láser

- Precisión y exactitud: la perforación láser es conocida por su capacidad para perforar agujeros con una precisión y exactitud excepcionales. Puede procesar orificios con diámetros que van desde micras hasta milímetros, lo que lo hace adecuado para una variedad de aplicaciones que requieren alta precisión.

- Versatilidad: la perforación láser se puede utilizar en una variedad de materiales, incluidos metales, plásticos, cerámicas, compuestos e incluso algunos materiales orgánicos. Esta versatilidad lo hace adecuado para una variedad de industrias y materiales.

- Velocidad y eficiencia: la perforación por láser es un proceso relativamente rápido que reduce el tiempo y los costos de producción en comparación con los métodos de perforación tradicionales. La naturaleza sin contacto de la perforación láser también contribuye a la eficiencia.

- Zona mínima afectada por el calor: la perforación con láser genera muy poco calor, dejando solo una pequeña zona afectada por el calor (HAZ) alrededor del agujero. Esto es especialmente importante cuando se trabaja con materiales sensibles al calor o cuando mantener la integridad estructural del material es fundamental.

- Desperdicio mínimo de material: la perforación láser produce un desperdicio mínimo ya que elimina el material con precisión de la ubicación deseada, lo que resulta en ahorros de costos y beneficios ambientales.

- Geometrías complejas: la perforación láser puede procesar orificios con formas, contornos y geometrías no estándar complejos, lo que permite una mayor flexibilidad de diseño y la capacidad de cumplir requisitos específicos. Esto puede resultar difícil o imposible de lograr con los métodos de perforación tradicionales.

- Proceso sin contacto: Dado que la perforación con láser es un proceso sin contacto, no hay desgaste de la herramienta ni contacto físico con la pieza de trabajo. Esto reduce el desgaste del equipo, extendiendo así la vida útil de la herramienta.

Desventajas de la perforación láser

- Inversión inicial: El equipo y la tecnología necesarios para la perforación con láser pueden resultar costosos de adquirir e instalar. Para algunas empresas, esta inversión inicial puede ser una barrera.

- Limitaciones del material: si bien la perforación con láser se puede utilizar en una variedad de materiales, los materiales altamente reflectantes o absorbentes pueden ser un desafío debido a la interacción del láser con la superficie del material. En este caso, es posible que se requieran medidas especiales o un tipo de láser diferente.

- Cuestiones de seguridad: la perforación con láser implica el uso de láseres de alta potencia, que pueden ser peligrosos para el operador si no se toman las precauciones de seguridad adecuadas. Los operadores deben seguir estrictos protocolos de seguridad para evitar la exposición a la radiación láser.

- Calor: El proceso de perforación con láser genera calor, lo que provoca una zona afectada por el calor (HAZ) alrededor del agujero. Esto puede ser una desventaja en algunas aplicaciones, especialmente cuando se requiere un control preciso de la temperatura.

- Profundidad de orificio limitada: la perforación con láser generalmente es adecuada para producir orificios relativamente poco profundos. La profundidad del agujero está limitada por factores como el espesor del material, la potencia del láser y la velocidad de perforación. Los agujeros extremadamente profundos pueden requerir equipos especializados o métodos de perforación alternativos.

- Consideraciones de costos: si bien la perforación con láser es muy eficaz para determinadas aplicaciones, puede que no siempre sea la más rentable en comparación con otros métodos de perforación. Para la producción a pequeña escala o de bajo volumen, puede que no siempre sea la opción más económica.

- Configuración y programación complejas: la perforación láser requiere una programación y configuración precisas para garantizar las características deseadas del orificio, especialmente cuando se crean orificios con formas y orientaciones específicas. Esta complejidad puede requerir operadores capacitados y una planificación cuidadosa.

- Consideraciones ambientales: la perforación con láser produce humos, escombros y materiales de desecho que requieren un manejo y eliminación adecuados y pueden aumentar las preocupaciones y los costos ambientales.

La perforación por láser es un valioso proceso de mecanizado conocido por su precisión, versatilidad y mínimo impacto térmico. Sin embargo, antes de elegir la perforación con láser como su método preferido, debe considerar los requisitos específicos de su aplicación, el material que se está perforando y los costos y medidas de seguridad asociados. Cuando se utiliza correctamente, la perforación con láser puede proporcionar ventajas superiores en calidad y precisión del orificio.

Aplicaciones de perforación láser

El taladrado por láser es un proceso de mecanizado versátil y preciso con una amplia gama de aplicaciones en diversas industrias. Su capacidad para crear agujeros tan pequeños como micras con una precisión extremadamente alta y una zona mínima afectada por el calor lo convierte en una herramienta valiosa en muchos campos. A continuación se muestran algunos usos comunes de la perforación láser:

- Industria de la microelectrónica y los semiconductores: la perforación con láser es fundamental para la fabricación de circuitos integrados (CI), placas de circuito impreso (PCB) y dispositivos semiconductores. Se utiliza para crear microvías, vías y otras pequeñas aberturas en obleas de silicio, PCB y materiales semiconductores.

- Aeroespacial y turbinas de gas: en la industria aeroespacial, la perforación láser se utiliza para crear orificios de refrigeración y microperforaciones en álabes de turbinas y componentes de motores. Estos agujeros ayudan a disipar el calor y aumentar la eficiencia y la longevidad del motor a reacción.

- Dispositivos médicos: la perforación con láser se utiliza en la fabricación de dispositivos médicos, como instrumentos quirúrgicos e implantes. Se utiliza para crear orificios precisos en componentes como implantes ortopédicos, implantes dentales e instrumentos quirúrgicos.

- Microfluidos: los dispositivos de microfluidos requieren canales y orificios precisos para el control y análisis de fluidos. La perforación con láser ayuda a crear estos microcanales complejos, lo que garantiza una manipulación de fluidos precisa y eficiente.

- Industria automotriz: la perforación por láser se utiliza en la industria automotriz para aplicaciones como inyectores de combustible, sistemas de escape y componentes de motores de precisión. Crea pequeños agujeros colocados con precisión.

- Joyería y relojería: la perforación láser se utiliza para crear diseños y patrones intrincados en metales preciosos y piedras preciosas, como los diamantes. Se utiliza para eliminar inclusiones y realzar el aspecto de la piedra.

- Industria textil: la perforación con láser se utiliza para perforar telas y textiles para crear patrones y diseños con fines decorativos o para aumentar la transpirabilidad de la ropa.

- Industria del petróleo y el gas: la perforación láser se utiliza para crear orificios precisos en equipos y componentes de perforación de petróleo y gas. Ayuda a controlar el flujo de fluido y mejorar la eficiencia de la perforación.

- Micromecanizado y MEMS (sistemas microelectromecánicos): la perforación láser es fundamental para la producción de micromáquinas y dispositivos electrónicos. Se utiliza para crear agujeros en chips de microfluidos, sensores MEMS y dispositivos microelectrónicos.

- Embalaje electrónico: la perforación láser se utiliza en embalajes electrónicos para crear aberturas para interconexiones y gestión térmica en dispositivos electrónicos avanzados.

- Óptica y fotónica: la perforación con láser se utiliza en la fabricación de componentes ópticos, incluidas lentes, guías de ondas y fibras ópticas, donde la ubicación y el tamaño precisos de los orificios son fundamentales.

- Fabricación personalizada: la perforación láser brinda la flexibilidad de crear orificios y aberturas personalizados para aplicaciones específicas, como sistemas de filtración, juntas e instrumentación de precisión.

- Arte y diseño: artistas y diseñadores utilizan la perforación láser para crear patrones y diseños complejos en una variedad de materiales, incluidos madera, acrílico y metal, con fines artísticos y decorativos.

El uso generalizado de la perforación láser resalta su importancia en la fabricación y la investigación modernas, donde la precisión y la exactitud son fundamentales. Sus aplicaciones continúan expandiéndose a medida que avanza la tecnología y la industria exige funciones más pequeñas y complejas.

Resumir

La perforación por láser es un proceso de mecanizado superior que incorpora precisión y versatilidad. Su capacidad para crear agujeros diminutos y complejos con una precisión incomparable ha revolucionado industrias desde la aeroespacial hasta la microelectrónica. A medida que avanza la tecnología, se espera que la perforación con láser siga superando los límites de la ingeniería de precisión, aportando nuevas posibilidades y aplicaciones al mundo de la fabricación y el diseño.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser