Conceptos básicos de soldadura de aluminio

Características del aluminio

Las propiedades físicas únicas del aluminio hacen que el proceso de soldadura sea significativamente diferente al de otros metales, como el acero:

- Alta conductividad térmica: La conductividad térmica del aluminio es aproximadamente 4 veces mayor que la del acero, lo que significa que durante el proceso de soldadura, el calor se propagará rápidamente a toda la soldadura, lo que dificulta mantener suficiente calor en áreas locales para una soldadura efectiva.

- Punto de fusión bajo: el punto de fusión del aluminio es de aproximadamente 660 °C, que es mucho más bajo que el punto de fusión del acero. Por lo tanto, es fácil que el metal se queme debido al sobrecalentamiento durante la soldadura, especialmente en el caso del aluminio de paredes delgadas.

- Película de óxido: el aluminio forma fácilmente una película densa de óxido (Al₂O₃) en el aire. El punto de fusión de esta capa de óxido es de hasta 2050 °C, que es mucho más alto que el punto de fusión del propio aluminio. Si esta película de óxido no se elimina o trata, afectará la calidad de la soldadura y provocará defectos en la misma.

- Relación resistencia-peso del aluminio: el aluminio tiene solo un tercio de la densidad del acero, pero su resistencia es mayor, especialmente cuando está aleado. Esto hace que el aluminio sea un material preferido en las industrias automotriz, aeroespacial y otras, pero también requiere procesos de soldadura que puedan tener en cuenta tanto la resistencia como el peso ligero.

Desafíos de la soldadura de aluminio

- Efectos del tratamiento térmico: el aluminio es sensible al calor y el calor generado durante la soldadura puede debilitar el material, especialmente en el caso de las aleaciones de aluminio que se han reforzado mediante un tratamiento térmico. La soldadura provoca un recocido local, lo que conduce a una disminución de la resistencia.

- Deformación térmica: debido al alto coeficiente de expansión térmica del aluminio, es fácil que se produzca deformación térmica durante la soldadura. Especialmente cuando se suelda sobre una superficie grande, las láminas de aluminio pueden doblarse y deformarse debido al calentamiento desigual, lo que afecta la calidad de la soldadura y la precisión del producto terminado.

- Porosidad y grietas: al soldar aluminio, el baño de fusión absorbe fácilmente el hidrógeno del aire, lo que provoca la formación de poros en la zona de soldadura. Además, debido al enfriamiento rápido durante la soldadura, pueden producirse grietas en la soldadura, lo que es especialmente habitual en los materiales de aleación de aluminio.

- Tratamiento de la superficie de la soldadura: Antes de soldar, se debe eliminar por completo la capa de óxido y otros contaminantes de la superficie del aluminio. Si no se maneja adecuadamente, la película de óxido afectará la fusión de la soldadura y puede causar problemas de calidad de la soldadura, como falta de fusión y poros.

La importancia de una técnica de soldadura adecuada

- Limpiar la superficie: Antes de soldar, asegúrese de utilizar métodos mecánicos o químicos para eliminar la película de óxido de la superficie del aluminio. Esto se puede hacer mediante pulido o utilizando un limpiador especial para garantizar la calidad de la soldadura.

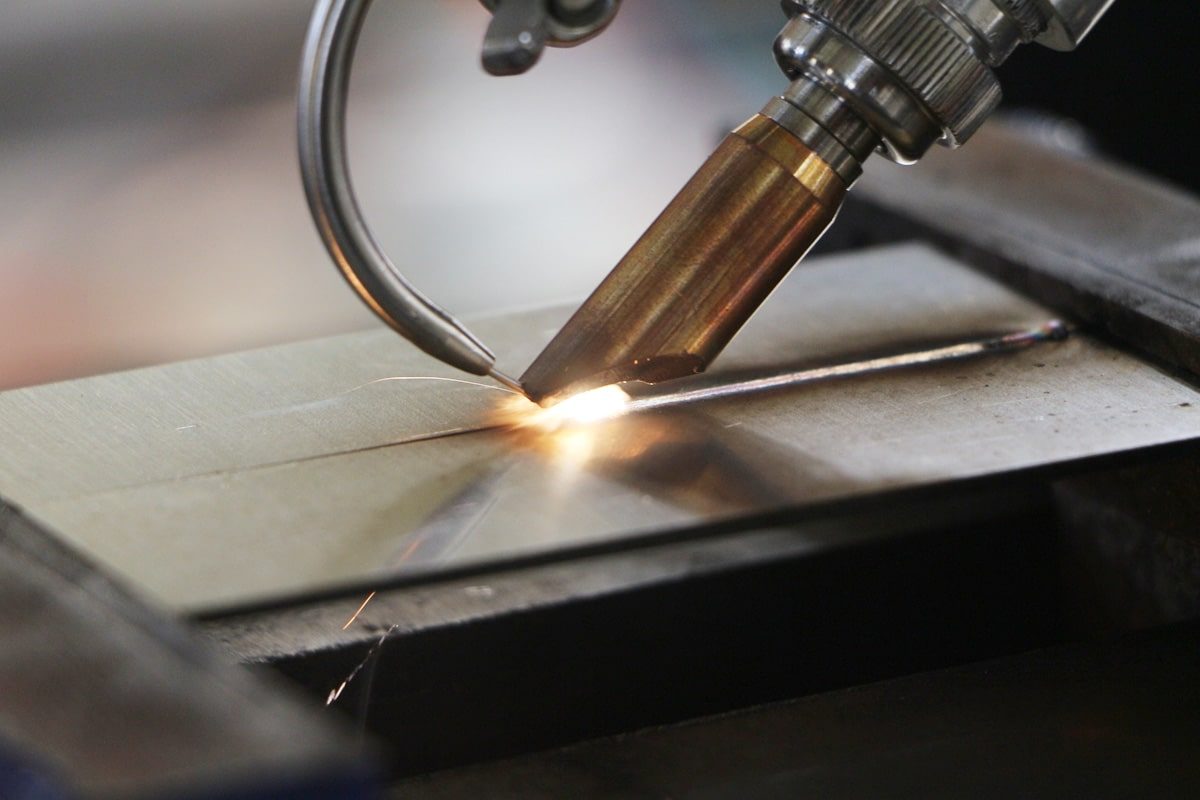

- Ventajas de la soldadura láser: Máquinas de soldadura láser de fibra Se caracterizan por su alta precisión y alta eficiencia, y son especialmente adecuados para soldar aluminio. La soldadura láser puede proporcionar soldaduras más estables y uniformes, reducir las zonas afectadas por el calor y mejorar la calidad de la soldadura.

- Gas de protección: aunque el proceso de las máquinas de soldadura láser de fibra es diferente de los métodos de soldadura tradicionales, el gas de protección sigue siendo importante. El uso de argón o helio puede prevenir eficazmente la oxidación en el área de soldadura y garantizar la limpieza y la resistencia de la soldadura.

- Optimización de los parámetros de soldadura: al soldar aluminio, es necesario controlar con precisión la corriente, el voltaje y la velocidad de soldadura. Una corriente alta y una soldadura lenta pueden provocar un sobrecalentamiento y la perforación del material, mientras que una corriente baja y una soldadura rápida pueden provocar una penetración insuficiente y una fusión de la soldadura incompleta.

Conceptos básicos de soldadura láser

Principio de soldadura láser

- Alta densidad de energía: La característica más importante de la soldadura láser es su alta densidad de energía, lo que significa que incluso en poco tiempo, el rayo láser puede generar suficiente calor para fundir el material. Esta alta densidad de energía no solo aumenta la velocidad de soldadura, sino que también reduce el impacto térmico en los materiales circundantes.

- Soldadura por fusión profunda y soldadura por conducción térmica: según las diferentes densidades de potencia del láser, la soldadura láser se puede dividir en soldadura por fusión profunda y soldadura por conducción térmica. La soldadura por fusión profunda se utiliza generalmente para soldar materiales gruesos, con gran profundidad de fusión y alta resistencia de soldadura; mientras que la soldadura por conducción térmica es adecuada para materiales delgados, con velocidad de soldadura rápida, ancho de soldadura pequeño y zona afectada por el calor pequeña.

Tipos de procesos de soldadura láser

Los procesos de soldadura láser se dividen principalmente en las siguientes categorías:

- Soldadura láser continua: Este proceso de soldadura es adecuado para escenarios que requieren una alta eficiencia de producción. El rayo láser se emite de forma continua durante el proceso de soldadura, lo que es adecuado para soldar soldaduras largas o materiales gruesos. Su ventaja es que puede garantizar una calidad de soldadura uniforme sin interrupciones.

- Soldadura por láser pulsado: La soldadura por láser pulsado es adecuada para soldar materiales delgados o soldaduras de precisión. Durante el proceso de soldadura, el generador láser emite energía en forma de pulsos para proporcionar un haz láser de alta energía de corta duración. La soldadura por láser pulsado puede reducir el impacto térmico en el material y es adecuada para aquellos escenarios de aplicación que requieren alta precisión en el área de soldadura.

- Soldadura láser híbrida: Es un proceso que combina la soldadura láser con otros procesos de soldadura (como la soldadura por arco), que se suele utilizar para soldaduras que requieren una mayor profundidad de penetración. La soldadura láser híbrida consigue una mayor resistencia y velocidad de soldadura combinando la alta densidad energética del láser con la capacidad de relleno de material de la soldadura tradicional.

Ventajas de la soldadura láser

El uso generalizado de la soldadura láser en la fabricación moderna se debe a sus numerosas ventajas en diversos tipos de soldadura industrial. A continuación, se enumeran algunas de las principales ventajas del proceso de soldadura láser:

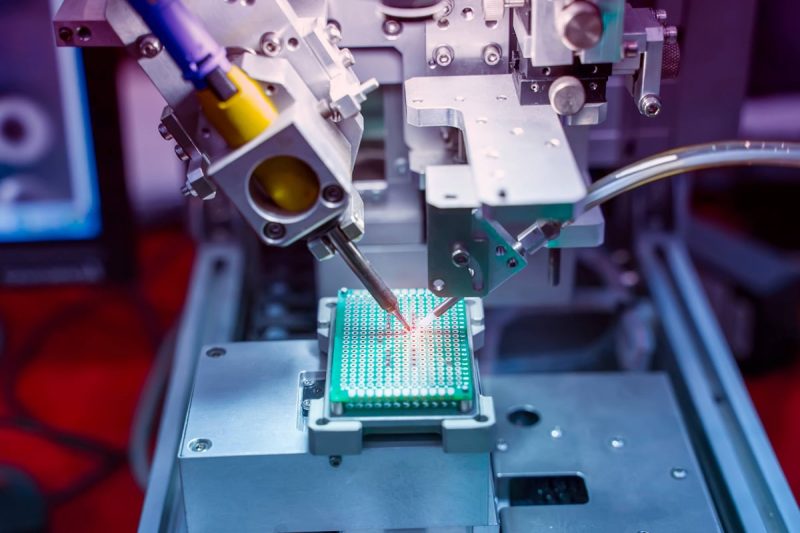

- Alta precisión: la soldadura láser puede lograr una precisión de posicionamiento muy alta, lo que es particularmente adecuado para aquellos campos que requieren un procesamiento de precisión, como la fabricación aeroespacial y electrónica.

- Alta resistencia de la soldadura: la soldadura láser puede producir soldaduras con buenas propiedades mecánicas debido a sus características de soldadura de penetración profunda. La resistencia de la soldadura generalmente puede alcanzar o superar la resistencia del material original, lo que es particularmente importante en algunos escenarios de aplicación de alta demanda.

- Pequeña zona afectada por el calor: debido a la energía láser concentrada y rápida, la zona afectada por el calor del material durante la soldadura es muy pequeña, lo que reduce la deformación y el daño térmico del material, haciéndolo excelente para soldar piezas de paredes delgadas y de precisión.

- Adaptación a una variedad de materiales: la soldadura láser se puede utilizar para casi cualquier material metálico, incluido el aluminio, el cobre, el acero inoxidable, etc., que son difíciles de soldar. También se puede adaptar a diferentes propiedades del material ajustando la longitud de onda y el nivel de potencia del láser.

- Alto grado de automatización: el proceso de soldadura láser se puede integrar fácilmente en una línea de producción automatizada y combinarse con robótica para lograr un funcionamiento totalmente automatizado. Esto no solo mejora la eficiencia de la producción, sino que también garantiza la uniformidad y la calidad de la soldadura.

Soldadura láser de aluminio

Fuentes láser y niveles de potencia

- Tipo de láser: Los generadores de láser de fibra son la primera opción para soldar aluminio porque pueden producir una alta densidad de potencia en un foco pequeño, lo que resulta adecuado para materiales altamente reflectantes y con una gran conductividad térmica, como el aluminio. Aunque los generadores de láser de CO2 también se pueden utilizar para soldar aluminio, su longitud de onda es similar a la reflectividad de la superficie del aluminio y, por lo general, habrá una mayor pérdida de energía.

- Control de potencia: Debido a la alta conductividad térmica del aluminio, el calor durante la soldadura se difunde fácilmente, lo que hace que el calor en el área de soldadura no sea fácil de concentrar. Por lo tanto, generalmente se requiere una mayor potencia cuando se suelda aluminio con láser para garantizar que se concentre suficiente energía en el punto de soldadura. El control de potencia debe mantenerse en un rango estable para evitar una soldadura desigual o un sobrecalentamiento del área de soldadura.

Óptica de enfoque y sistemas de emisión de haz

- Sistema óptico: Al soldar aluminio, se deben utilizar lentes y reflectores de alta calidad para enfocar el haz láser. La óptica de enfoque puede concentrar la energía del haz láser en un área muy pequeña, aumentando la densidad de energía en la superficie del material, lo que garantiza que el aluminio se pueda fundir de manera efectiva.

- Transmisión del haz: Para mantener la alta densidad de energía del haz láser, el sistema de transmisión del haz debe mantenerse en buen estado de alineación y limpieza. Si se producen errores o pérdidas de energía durante el proceso de transmisión del haz, la calidad de la soldadura se verá afectada. Por lo tanto, es necesario realizar inspecciones y mantenimiento periódicos del sistema de transmisión del haz.

Control de atmósfera y gases protectores

Durante la soldadura láser de aluminio, la selección del gas de protección y el control de la atmósfera son cruciales. El aluminio se oxida fácilmente a altas temperaturas, y se debe utilizar gas de protección durante la soldadura para evitar la oxidación y la formación de poros.

- Gases de protección habituales: El argón es el gas de protección más utilizado porque puede formar una atmósfera inerte a altas temperaturas, impidiendo que el aluminio reaccione con el oxígeno del aire, evitando así la formación de capas de óxido y poros en la zona de soldadura. El helio también se puede utilizar como gas alternativo. Es más ligero que el argón y puede cubrir mejor la zona de soldadura sin inducir la oxidación.

- Control de la atmósfera: el caudal y la cobertura del gas de protección deben controlarse cuidadosamente para garantizar que se forme una atmósfera inerte uniforme durante todo el proceso de soldadura. Un caudal de gas demasiado alto o demasiado bajo dará como resultado una atmósfera desigual, lo que afectará la calidad de la soldadura.

Limpieza y preparación de superficies

La superficie del aluminio se oxida con mucha facilidad, por lo que la limpieza y preparación de la superficie antes de soldar son pasos clave para garantizar la calidad de la soldadura. La capa de óxido y los contaminantes en la superficie del aluminio pueden provocar defectos de soldadura, por lo que deben eliminarse mediante métodos de limpieza adecuados.

- Método de limpieza: La capa de óxido y las manchas de aceite de la superficie del aluminio se pueden eliminar mediante pulido mecánico, limpieza química o chorro de arena. La limpieza química suele utilizar soluciones ácidas o alcalinas, que pueden eliminar eficazmente la capa de óxido. La contaminación de la superficie debe minimizarse antes de soldar para mejorar la estabilidad y la calidad de la soldadura.

- La importancia del tratamiento de la superficie: Si la superficie del aluminio no se trata adecuadamente, pueden aparecer problemas como poros, grietas o una resistencia de soldadura insuficiente durante la soldadura. Un buen tratamiento de la superficie puede mejorar la uniformidad del baño de soldadura y evitar defectos de soldadura.

Equipos auxiliares y accesorios

La selección de equipos y accesorios auxiliares es igualmente importante durante la soldadura láser de aluminio. Estos equipos incluyen accesorios de soldadura, mesas de soldadura y sistemas de refrigeración, que pueden ayudar a que el proceso de soldadura se desarrolle sin problemas.

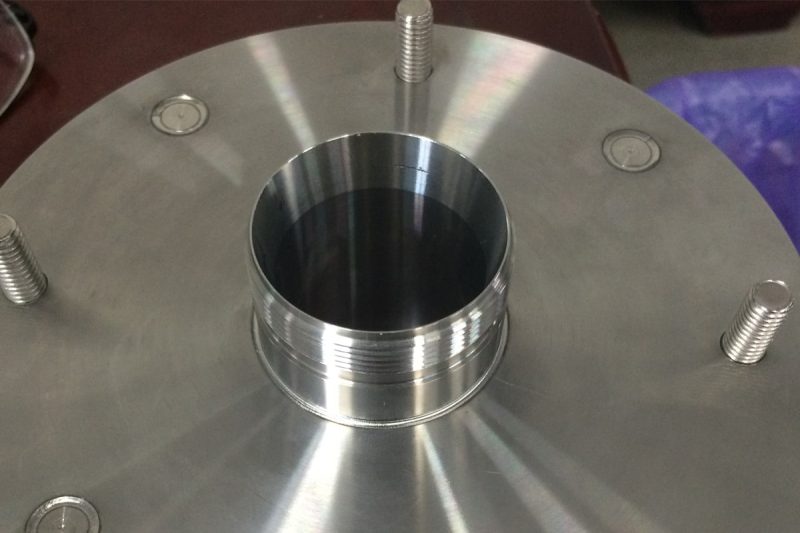

- Accesorios de soldadura: el aluminio es propenso a deformarse a altas temperaturas, por lo que el uso de accesorios adecuados durante la soldadura puede fijar el material y reducir la deformación. Los accesorios de alta precisión pueden garantizar la alineación de la junta de soldadura y reducir los errores de posición en la soldadura.

- Sistema de refrigeración: Para evitar el sobrecalentamiento del aluminio durante la soldadura, es esencial contar con un sistema de refrigeración. El sistema de refrigeración puede ayudar a disipar el calor rápidamente y reducir la temperatura de la zona afectada por el calor, reduciendo así la deformación del material y los defectos de soldadura.

Precauciones y precauciones de seguridad

Equipo de Protección Personal (EPP)

La soldadura láser produce rayos láser de alta temperatura y alto brillo y puede provocar la generación de salpicaduras de metal y humo, por lo que los operadores deben estar equipados con equipo de protección personal (EPP) adecuado.

- Gafas de protección láser: los láseres de distintas longitudes de onda presentan distintos peligros y los rayos láser que inciden directamente o se reflejan en los ojos del operador pueden causar daños graves. Por lo tanto, los operadores deben usar gafas de protección láser especiales adecuadas para su tipo de láser para evitar que la radiación láser dañe los ojos.

- Ropa y guantes de protección: las salpicaduras de metal a alta temperatura durante la soldadura pueden provocar quemaduras en la piel. Los operadores deben usar ropa y guantes de protección resistentes a altas temperaturas y al fuego para garantizar la seguridad física durante las operaciones de soldadura.

- Máscaras y protección respiratoria: Durante la soldadura láser pueden generarse gases y humos nocivos, especialmente al soldar aluminio u otros materiales revestidos. Los operadores deben estar equipados con protección respiratoria adecuada para evitar la inhalación de sustancias nocivas.

Ventilación y extracción de humos

Durante la soldadura láser, la fusión y gasificación de los materiales produce una gran cantidad de humo y gases nocivos, como partículas de óxido de aluminio, monóxido de carbono y otros gases tóxicos. Estas sustancias no solo son perjudiciales para la salud del operador, sino que también contaminan el medio ambiente.

- Sistema de extracción de humos: Se debe contar con un sistema de extracción y ventilación de humos eficiente para expulsar rápidamente los humos y gases nocivos generados durante la soldadura del área de trabajo. El sistema de ventilación debe inspeccionarse y mantenerse periódicamente para garantizar su funcionamiento eficiente.

- Dispositivo de filtrado: El sistema de escape de humos debe estar equipado con dispositivos de filtrado adecuados para eliminar partículas y gases nocivos del aire y evitar que contaminen al operador y el medio ambiente circundante.

Mantenimiento e inspección de equipos

Los equipos de soldadura láser requieren un mantenimiento y una inspección periódicos para garantizar su funcionamiento seguro y evitar posibles fallos mecánicos. El desgaste mecánico, la contaminación de los dispositivos ópticos o el fallo de la fuente láser pueden provocar accidentes peligrosos.

- Mantenimiento del sistema óptico: Los sistemas de transmisión y enfoque del haz láser deben limpiarse y calibrarse periódicamente. Si los dispositivos ópticos, como lentes y reflectores, se contaminan o dañan, el haz láser se desviará o perderá energía, lo que afectará la calidad de la soldadura y puede causar daños al equipo y al personal.

- Inspección del equipo: Antes de cada soldadura, el operador debe verificar todas las funciones de seguridad del equipo, como el sistema de enfriamiento de la fuente láser, conexiones eléctricas, botones de parada de emergencia, etc., para asegurarse de que el equipo esté en buenas condiciones.

Consideraciones de seguridad

El sistema de soldadura láser debe estar equipado con múltiples mecanismos de seguridad para garantizar que la operación pueda detenerse inmediatamente en situaciones anormales para evitar accidentes.

- Botón de parada de emergencia: El equipo debe estar equipado con un botón de parada de emergencia. En caso de que se produzca una situación anormal (como una falla del equipo o un error de funcionamiento), el operador puede detener inmediatamente el funcionamiento del equipo para evitar la propagación del accidente.

- Dispositivo de bloqueo de seguridad: el equipo de soldadura láser generalmente está equipado con un sistema de bloqueo de seguridad para garantizar que el generador láser se apague automáticamente cuando se abre la puerta del equipo o el operador ingresa al área de trabajo para evitar accidentes de seguridad causados por un mal funcionamiento.

- Mecanismo de activación de dos pasos: Los sistemas de soldadura láser generalmente tienen un mecanismo de activación de dos pasos para garantizar que el operador deba confirmar que el sistema esté listo antes de que se inicie el láser para evitar que este se active por error.

- Aislamiento y protección del área: el área de operación de soldadura láser debe estar adecuadamente aislada para evitar que ingrese personal no relacionado. Además, el uso de dispositivos de protección láser puede evitar que la reflexión o dispersión del haz láser dañe el entorno circundante.

Aplicaciones de la soldadura láser de aluminio

Industria automotriz

Electrónica

Aeroespacial

Edificios

Productos de consumo

Tecnología y mejores prácticas para la soldadura láser de aluminio

Parámetros y configuraciones de soldadura

Modos de soldadura láser

Evite defectos y problemas comunes

Limpieza y acabado post soldadura

Resumen

Obtenga soluciones láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.