Entendiendo las boquillas de corte por láser

Definición

Función

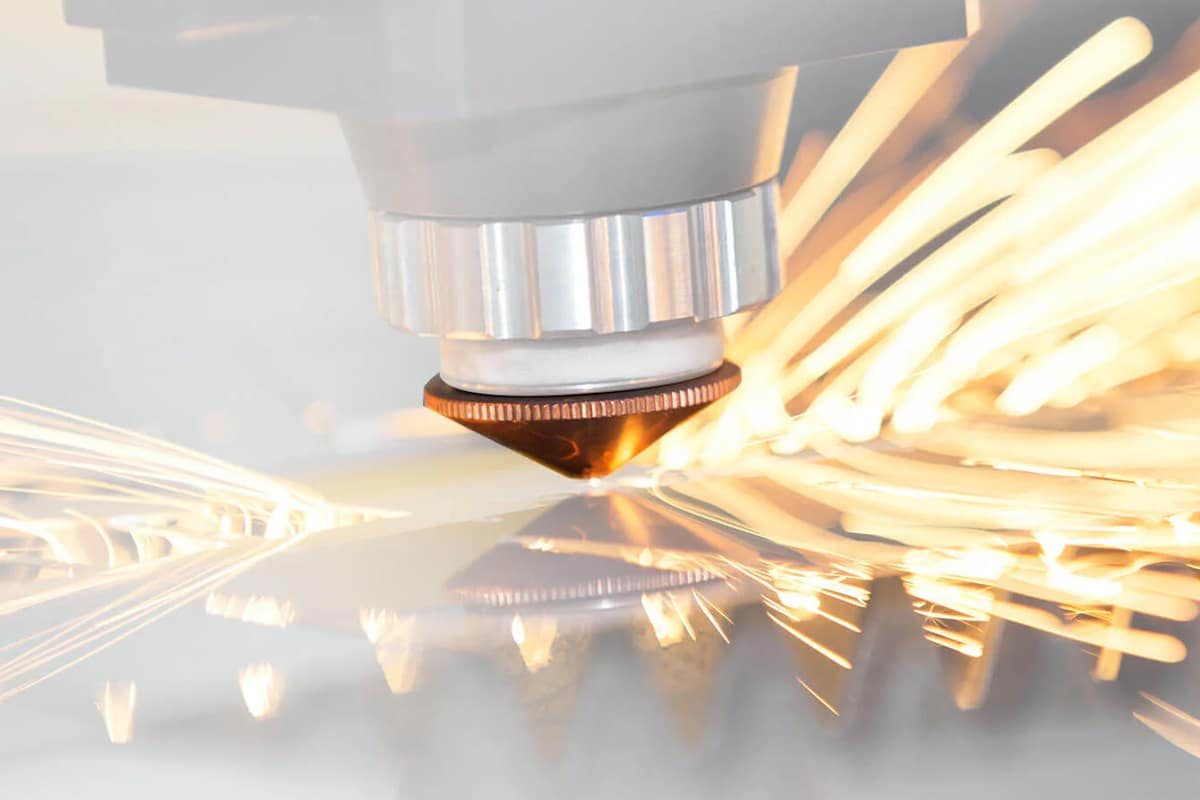

La función principal de la boquilla de una máquina de corte por láser es dirigir el haz láser y el gas auxiliar hacia el área de corte con alta precisión. A continuación, se detallan sus principales funciones:

- Enfoque y dirección del haz: la boquilla ayuda a enfocar y dirigir el haz láser hacia la pieza de trabajo. Un enfoque adecuado garantiza que el haz láser tenga la fuerza y la precisión óptimas necesarias para cortar eficazmente distintos materiales.

- Suministro de gas auxiliar: el gas auxiliar (como oxígeno, nitrógeno o aire) se dirige a la zona de corte a través de la boquilla. La elección del gas y su presión pueden afectar significativamente la velocidad de corte, la calidad y el tipo de materiales que se pueden cortar. La boquilla garantiza que el flujo de gas sea constante y esté correctamente dirigido, lo que ayuda al proceso de corte al expulsar el material fundido, enfriar el corte y evitar la oxidación.

- Gestión del calor: al dirigir el flujo de gas auxiliar, la boquilla ayuda a disipar el calor generado durante el proceso de corte. Esto ayuda a mantener una temperatura de corte constante y evita el sobrecalentamiento, que puede provocar deformaciones o daños en el material.

- Mejora de la calidad del corte: el diseño y el tamaño de la boquilla afectan la calidad del corte. Una boquilla bien elegida puede producir cortes más limpios con mínima escoria, bordes más suaves y mayor precisión, lo que reduce la necesidad de posprocesamiento.

- Protección de la óptica del láser: la boquilla también actúa como barrera protectora para la óptica del cabezal láser, protegiéndola de los residuos y las salpicaduras que se generan durante el proceso de corte. Esta protección preserva la vida útil y el rendimiento de su máquina de corte láser.

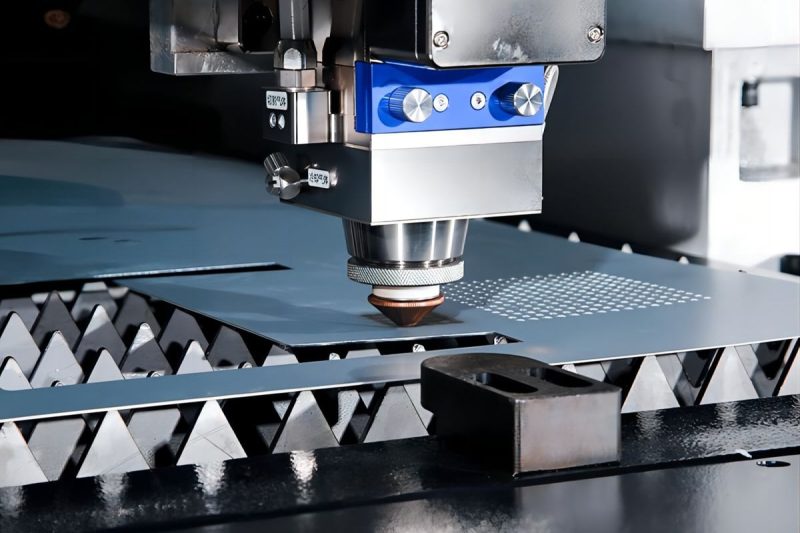

Tipos de boquillas de corte por láser

Boquillas de una sola capa

Definición

Características

- Sencillo: El diseño de las boquillas de una sola capa es simple, lo que las hace fáciles de fabricar y mantener.

- Durabilidad: Las boquillas de una sola capa están hechas de materiales resistentes como latón o cobre para soportar las altas temperaturas y el desgaste que se producen durante el proceso de corte de metal.

- Rentable: estas boquillas son generalmente menos costosas que las boquillas de doble capa y brindan una opción asequible para muchas aplicaciones de corte de metales.

- Precisión: Las boquillas de una sola capa proporcionan un control preciso del rayo láser y del gas de asistencia, lo que garantiza cortes de alta calidad en láminas de metal más delgadas.

Aplicaciones

Las boquillas monocapa son versátiles y adecuadas para una variedad de tareas de corte de metales. Son ideales para:

- Metales delgados a medio-gruesos: Especialmente adecuado para cortar metales menos gruesos, como chapa, donde se requieren cortes precisos y limpios.

- Uso diario: estas boquillas se utilizan a menudo en operaciones de corte por láser estándar porque son confiables y fáciles de usar al cortar metales como acero inoxidable, aluminio y acero dulce.

Boquillas de doble capa

Definición

Características

- Enfriamiento mejorado: La construcción de doble capa proporciona una mejor disipación del calor, lo que ayuda a mantener la calidad del corte y extender la vida útil de la boquilla al cortar metal.

- Flujo de gas mejorado: estas boquillas ayudan a suministrar gas de asistencia de manera más eficiente, lo que mejora la velocidad y la precisión de corte al eliminar eficazmente el metal fundido y prevenir la oxidación.

- Mayor durabilidad: la capa adicional proporciona protección adicional contra el desgaste, haciéndolos más duraderos durante operaciones intensivas de corte de metal.

- Rendimiento superior: Permiten un mejor control del rayo láser y del flujo de gas, lo que es beneficioso para el corte de alta precisión y el procesamiento de láminas de metal más gruesas.

Aplicaciones

Las boquillas de doble capa están diseñadas para tareas de corte de metales especializadas y exigentes. Son ideales para:

- Corte de metales gruesos: ideal para cortar metales más gruesos donde la gestión eficaz del calor y la precisión son fundamentales, como en las industrias automotriz y aeroespacial.

- Tareas de alta precisión: ideal para aplicaciones que requieren diseños intrincados y bordes de alta calidad en metales como titanio, cobre y latón.

- Uso industrial: Normalmente se utiliza en entornos industriales donde las operaciones de corte por láser son intensivas y la vida útil de la boquilla es importante.

- Corte de metales especiales: ideal para cortar metales más duros y desafiantes, ofreciendo características de rendimiento mejoradas.

Dimensiones de la boquilla

Diámetro de la abertura de la boquilla

Boquillas de diámetro pequeño (1,0-1,5 mm)

- Aplicaciones: Ideal para cortes de precisión de materiales delgados donde se requiere un rayo láser fino y concentrado.

- Ventajas: Proporciona mayor precisión y detalle en los cortes y es eficaz para reducir el ancho de la zona afectada por el calor (ZAT).

- Limitaciones: Las aberturas más pequeñas pueden restringir el flujo de gases de asistencia, lo que puede afectar la eficiencia del corte de materiales más gruesos.

Boquillas de diámetro medio (1,5-2,5 mm)

- Aplicaciones: Adecuado para una amplia gama de tareas de corte de uso general en materiales de espesor medio.

- Ventajas: Ofrece un buen equilibrio entre precisión y flujo de gas, lo que lo hace versátil para diversas condiciones de corte.

- Limitaciones: Puede que no proporcione la máxima precisión para materiales muy delgados ni la mejor eficiencia para materiales muy gruesos.

Boquillas de gran diámetro (2,5 mm y más)

- Aplicaciones: Ideal para cortar materiales más gruesos donde se necesita un flujo de gas auxiliar más amplio para eliminar el material fundido de manera eficiente.

- Ventajas: Mejora la velocidad y la eficiencia de corte para materiales gruesos, ayuda en la eliminación efectiva de escoria y minimiza el riesgo de formación de escoria.

- Limitaciones: Las aberturas más grandes pueden reducir la precisión de los cortes y aumentar el ancho de la zona afectada por el calor (ZAT).

Longitud de la boquilla

Boquillas cortas

- Aplicaciones: Normalmente se utiliza para tareas de corte de alta precisión donde es necesaria la proximidad al material.

- Ventajas: Proporciona un mejor control sobre el rayo láser y asiste al gas, mejorando la precisión.

- Limitaciones: Las boquillas más cortas pueden aumentar el riesgo de colisiones con la superficie del material u otros obstáculos.

Boquillas largas

- Aplicaciones: Adecuado para cortar materiales más gruesos o en situaciones donde la superficie del material es irregular.

- Ventajas: Permite una mayor flexibilidad en la distancia de separación, reduciendo el riesgo de colisiones y adaptándose a las irregularidades del material.

- Limitaciones: Puede reducir la precisión del corte debido a la mayor distancia desde la superficie del material.

Forma de la punta de la boquilla

Puntas cónicas

- Aplicaciones: Generalmente se utiliza para tareas de corte que requieren alta precisión y bordes suaves.

- Ventajas: Facilita un haz láser y un flujo de gas más enfocados, mejorando la calidad y precisión del corte.

- Limitaciones: Las puntas cónicas pueden desgastarse más rápido debido a su forma, especialmente cuando se utilizan para cortar materiales gruesos o abrasivos.

Puntas cilíndricas

- Aplicaciones: Adecuado para cortar materiales más gruesos y para tareas de corte de uso general.

- Ventajas: Proporciona un flujo de gas más uniforme, lo que es beneficioso para la eliminación eficiente de material fundido durante el corte.

- Limitaciones: Puede que no ofrezca el mismo nivel de precisión que las puntas cónicas para tareas de corte muy fino.

Material de la boquilla

Boquilla de latón

Definición

Características

- Conductividad térmica: el latón tiene una buena conductividad térmica, lo que ayuda a disipar eficazmente el calor durante el proceso de corte. Esto reduce el riesgo de sobrecalentamiento y prolonga la vida útil de la boquilla.

- Durabilidad: Las boquillas de latón son fuertes y duraderas, resistentes al desgaste y adecuadas para uso de alta frecuencia en entornos industriales.

- Resistencia a la corrosión: El latón es resistente a la corrosión, lo que garantiza que la boquilla mantenga su rendimiento e integridad durante mucho tiempo incluso en entornos hostiles.

- Rentable: Las boquillas de latón suelen ser más asequibles que otros materiales de alto rendimiento, lo que proporciona una solución rentable para muchas aplicaciones de corte por láser.

Aplicaciones

Las boquillas de latón se utilizan ampliamente en diversas aplicaciones de corte de metales debido a su conductividad equilibrada y durabilidad. Son ideales para:

- Corte general de metales: adecuado para cortar una variedad de metales como acero inoxidable, aluminio y acero al carbono.

- Uso en alta frecuencia: Su durabilidad los hace adecuados para operaciones de corte continuo y de alta frecuencia en entornos industriales.

- Operación consciente del presupuesto: ideal para usuarios que buscan una solución rentable sin comprometer el rendimiento.

Consideraciones

Boquillas de cobre

Definición

Características

- Excelente conductividad térmica: el cobre tiene la conductividad térmica más alta entre los materiales de boquillas comunes, lo que le permite disipar el calor de manera más eficiente. Esta propiedad ayuda a mantener la temperatura de la boquilla y evitar el sobrecalentamiento, lo que garantiza un rendimiento de corte constante.

- Conductividad eléctrica: La excelente conductividad eléctrica del cobre lo hace ideal para aplicaciones donde la descarga electrostática puede ser un problema, mejorando la seguridad y el rendimiento.

- Durabilidad y resistencia: Las boquillas de cobre son resistentes y pueden soportar los rigores de las operaciones de corte intensivas, lo que las hace adecuadas para aplicaciones exigentes.

- Calidad de corte mejorada: Las propiedades térmicas superiores del cobre permiten cortes más suaves y precisos, especialmente cuando se trata de operaciones con láser de alta potencia y materiales desafiantes.

- Resistencia a la oxidación: Las boquillas de cobre a menudo están recubiertas o tratadas para evitar la oxidación, que de lo contrario afectaría el rendimiento y la vida útil.

Aplicaciones

Debido a sus características de rendimiento superiores, las boquillas de cobre son la mejor opción para tareas de corte de alta precisión y alta velocidad. Son ideales para:

- Corte de metal de precisión: adecuado para tareas de corte que requieren alta precisión y bordes limpios, como componentes aeroespaciales y automotrices.

- Chapa gruesa: ideal para cortar chapas más gruesas, la gestión eficaz del calor ayuda a evitar deformaciones y a mantener la calidad del corte.

Consideraciones

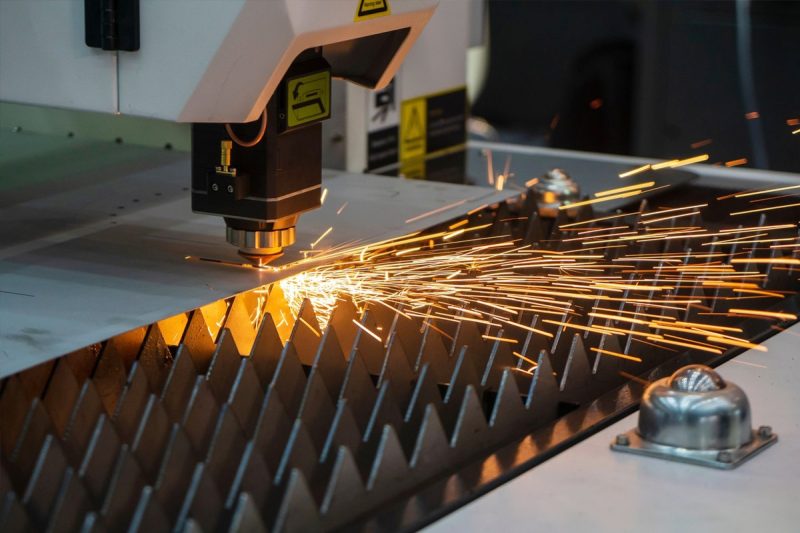

Factores que afectan el rendimiento de la boquilla

Material de la boquilla

- Conductividad térmica: el material de la boquilla (por ejemplo, latón o cobre) afecta su capacidad para disipar el calor. El cobre tiene una excelente conductividad térmica y, por lo general, funciona mejor en aplicaciones de corte de alta precisión y alta velocidad.

- Durabilidad: Los materiales como el latón tienen buena durabilidad y resistencia al desgaste, lo que los hace adecuados para tareas de corte generales. La elección del material afectará la vida útil de la boquilla y la frecuencia de mantenimiento.

Tamaño de la boquilla

El diámetro y la longitud de la abertura de la boquilla tienen un gran impacto en el rendimiento de la boquilla:

- Diámetro: Las boquillas de diámetro más pequeño proporcionan un haz más enfocado y un flujo de gas más fino, lo que ayuda a realizar cortes de precisión. Las boquillas de diámetro más grande permiten un mayor flujo de gas y velocidades de corte para materiales más gruesos.

- Longitud: La longitud de la boquilla afecta la disipación de calor y la estabilidad del flujo de gas. Las boquillas más cortas son más fáciles de manipular y cambiar, mientras que las boquillas más largas proporcionan una mejor refrigeración y son adecuadas para cortar materiales más gruesos.

Flujo y presión de gas

- Tipo de gas auxiliar: el tipo de gas auxiliar (oxígeno, nitrógeno o aire) afecta el proceso de corte. El oxígeno se utiliza a menudo para cortar acero al carbono debido a su reactividad, mientras que el nitrógeno se utiliza para cortar acero inoxidable y aluminio para evitar la oxidación.

- Presión de gas: La presión de gas adecuada garantiza la eliminación eficiente del material fundido y evita la oxidación. Una presión de gas alta es adecuada para cortar materiales gruesos, mientras que una presión de gas más baja es adecuada para materiales delgados para evitar la eyección excesiva.

Alineación y enfoque del haz

- Alineación: la alineación precisa de la boquilla con el rayo láser puede ayudar a lograr un corte limpio. La desalineación puede generar una mala calidad de corte y un mayor desgaste de la boquilla.

- Posición focal: el foco del rayo láser debe estar fijado con precisión en relación con la pieza de trabajo. Un enfoque incorrecto puede provocar una mala calidad del borde, una velocidad de corte reducida y un mayor desperdicio de material.

Velocidad y potencia de corte

- Velocidad: La velocidad de corte afecta la interacción entre el haz láser y el material. Las velocidades más rápidas proporcionan más potencia láser y un flujo de aire más eficiente, mientras que las velocidades más lentas proporcionan una mejor calidad de corte, pero pueden aumentar el riesgo de acumulación de calor.

- Potencia: Se requiere suficiente potencia láser para penetrar el material y lograr un corte limpio. Los ajustes de potencia deben optimizarse en función del tipo y el grosor del material.

Mantenimiento y estado de las boquillas

- Limpieza: La limpieza periódica de la boquilla evita la acumulación de residuos, que pueden bloquear el flujo de aire y afectar la calidad del haz. Las boquillas sucias pueden provocar cortes irregulares y un rendimiento reducido.

- Desgaste y daños: comprobar si la boquilla presenta desgaste o daños garantiza un rendimiento óptimo. Las boquillas desgastadas o dañadas deben reemplazarse de inmediato para mantener la calidad del corte.

Condiciones ambientales

- Temperatura y humedad: los factores ambientales como la temperatura y la humedad pueden afectar el proceso de corte. Las altas temperaturas pueden provocar un sobrecalentamiento, mientras que la alta humedad puede provocar condensación, lo que puede afectar el haz láser y el flujo de gas.

- Estado de la pieza de trabajo: el estado de la superficie de la pieza de trabajo, incluida la limpieza y la planitud, también puede afectar el rendimiento de la boquilla. Los contaminantes en la pieza de trabajo pueden provocar cortes irregulares.

Cómo elegir la boquilla adecuada

Factores a tener en cuenta al elegir boquillas

tipo de material

- Acero dulce: para cortar acero dulce, a menudo se utilizan boquillas de una sola capa con gas asistido por oxígeno porque pueden aumentar las velocidades de corte y producir cortes más limpios a través de una reacción exotérmica.

- Acero inoxidable: El corte de acero inoxidable a menudo utiliza una boquilla de doble capa con nitrógeno como gas auxiliar para evitar la oxidación y lograr un corte limpio sin decoloración.

- Aluminio: Para cortar aluminio, a menudo es necesario utilizar una boquilla de doble capa con nitrógeno o aire comprimido para evitar la oxidación y garantizar un corte uniforme. El nitrógeno es la opción preferida para cortes de alta calidad, mientras que el aire comprimido puede ser una alternativa rentable.

Espesor del material

- Materiales delgados (< 5 mm): Las boquillas de diámetro más pequeño (por ejemplo, de 0,8 mm a 1,2 mm) proporcionan un haz más enfocado y un flujo de gas más fino, lo que ayuda a lograr cortes precisos. Se suelen utilizar con nitrógeno u oxígeno a alta presión.

- Grosor medio (5 mm a 12 mm): las boquillas de diámetro medio (por ejemplo, de 1,2 mm a 2 mm) logran un equilibrio entre el enfoque y el flujo de gas, y son adecuadas para una amplia gama de metales. El oxígeno se utiliza a menudo para el acero dulce, mientras que el nitrógeno se utiliza para el acero inoxidable y el aluminio.

- Materiales gruesos (> 12 mm): Las boquillas de mayor diámetro (por ejemplo, de 2 mm a 3 mm o más) permiten un mayor flujo de gas, lo que ayuda a eliminar eficazmente el material fundido y evitar el sobrecalentamiento. Se suelen utilizar con oxígeno a baja presión para acero dulce o nitrógeno a alta presión para acero inoxidable y aluminio.

Velocidad y precisión de corte

- Alta precisión: para diseños intrincados y cortes de alta precisión, las boquillas más pequeñas con aberturas más estrechas son ideales. Estas boquillas se suelen utilizar junto con nitrógeno a alta presión para garantizar bordes limpios y precisos que no se oxiden.

- Alta velocidad: se recomienda una boquilla grande con una abertura más amplia para velocidades de corte más rápidas a fin de mantener la calidad del corte y controlar eficazmente el calor. El oxígeno se utiliza a menudo para aumentar las velocidades de corte en acero dulce.

Recomendaciones de boquillas comunes

Boquilla de una sola capa

- Diámetro de 8-1,2 mm: adecuada para cortar metales finos (por ejemplo, acero inoxidable y aluminio de hasta 5 mm de espesor). Proporciona cortes precisos y detalles finos y se utiliza a menudo con nitrógeno a alta presión.

- Diámetro de 2 a 2 mm: adecuado para metales de espesor medio (por ejemplo, acero inoxidable, acero al carbono y aluminio de 5 a 12 mm de espesor). Equilibra la precisión y el flujo de aire y se utiliza a menudo con oxígeno para cortar acero dulce y con nitrógeno para cortar acero inoxidable y aluminio.

- Diámetro de 2 a 3 mm: ideal para metales gruesos (>12 mm). Garantiza un flujo de aire y una gestión del calor eficientes y es adecuado para cortes intensivos con oxígeno a baja presión o nitrógeno a alta presión.

Boquilla de doble capa

- Diámetro de 0 a 1,5 mm: para cortes de alta precisión de metales de espesor fino a medio. Mejora el enfoque del haz y el flujo de aire para cortes limpios y detallados. Ideal para usar con nitrógeno para cortar acero inoxidable y aluminio.

- Diámetro de 5 a 2,5 mm: adecuado para una amplia gama de espesores, lo que proporciona una mejor refrigeración y durabilidad. Ideal para aplicaciones industriales que requieren cortes de alta calidad, generalmente se utiliza con oxígeno para acero dulce y nitrógeno para acero inoxidable y aluminio.

- Diámetro de 5 a 3 mm: diseñado para metales gruesos, ofrece un rendimiento superior en disipación de calor y calidad de corte. Ideal para tareas de corte exigentes y continuas, generalmente se utiliza en combinación con nitrógeno a alta presión para acero inoxidable y aluminio.

Mantenimiento y cuidado

Limpieza periódica

Limpieza diaria

- Inspección visual: inspeccione visualmente la boquilla diariamente para detectar residuos, salpicaduras o cualquier daño visible.

- Herramientas de limpieza: utilice un cepillo suave, un paño de microfibra y una solución de limpieza adecuada para eliminar los residuos acumulados. Evite utilizar materiales abrasivos que puedan rayar o dañar la boquilla.

- Aire comprimido: utilice aire comprimido para eliminar las partículas finas de la abertura de la boquilla y las roscas.

Limpieza profunda semanal

- Extracción de la boquilla: retire con cuidado la boquilla del cabezal del láser, siguiendo las instrucciones del fabricante para evitar desalineación o daños.

- Remojo: Sumerja la boquilla en una solución de limpieza diseñada para equipos de corte por láser para disolver cualquier depósito persistente.

- Limpieza ultrasónica: para una limpieza profunda, utilice un limpiador ultrasónico para eliminar partículas finas y residuos de las superficies internas y externas de la boquilla.

Inspección de boquillas

Comprobar desgaste

- Signos de desgaste: Inspeccione periódicamente la boquilla para detectar signos de desgaste, como erosión en la punta de la boquilla, ensanchamiento de la abertura de la boquilla o cualquier deformación.

- Apertura de la boquilla: utilice una lupa o un microscopio para inspeccionar la abertura de la boquilla en busca de irregularidades que puedan afectar el enfoque del rayo láser y el flujo de aire.

Verificación de alineación

- Alineación adecuada: asegúrese de que la boquilla esté correctamente alineada con el haz láser. Una alineación incorrecta puede provocar cortes desiguales, mayor desgaste y una mala calidad del corte.

- Herramienta de alineación: utilice la herramienta de alineación y el calibre proporcionados por el fabricante para verificar y ajustar la alineación de la boquilla según sea necesario.

Guía de reemplazo

Cuándo reemplazar

- Rendimiento degradado: reemplace la boquilla si nota una disminución notable en el rendimiento de corte, como una mala calidad de corte, mayor escoria o un corte inconsistente.

- Daño visible: reemplace la boquilla si muestra signos visibles de daño o desgaste que no se puedan corregir limpiándola o reajustándola.

Boquillas de repuesto

- Inventario de repuestos: mantenga un inventario de boquillas de repuesto para minimizar el tiempo de inactividad. Asegúrese de tener una variedad de tamaños y tipos de boquillas que se ajusten a sus requisitos de corte.

- Especificaciones del fabricante: Utilice siempre las boquillas especificadas por el fabricante de su máquina de corte láser para garantizar la compatibilidad y un rendimiento óptimo.

Mantenimiento preventivo

Mantenimiento regular

- Inspecciones de rutina: incorpore inspecciones y mantenimiento de las boquillas en su programa regular de mantenimiento de la máquina.

- Registros de mantenimiento: mantenga un registro detallado de las actividades de mantenimiento, incluida la limpieza, las inspecciones y los reemplazos, para realizar un seguimiento del rendimiento y la vida útil de la boquilla.

Controles ambientales

- Ambiente limpio: Mantenga un ambiente de trabajo limpio para reducir el riesgo de que residuos y contaminantes afecten la boquilla.

- Temperatura y humedad: Asegúrese de que el entorno operativo esté dentro de los rangos de temperatura y humedad recomendados para evitar daños en la boquilla y la máquina.

Capacitación de los operadores

Manejo adecuado

- Programa de capacitación: Proporcionar a los operadores un programa de capacitación sobre el manejo, la limpieza y el mantenimiento adecuados de las boquillas.

- Mejores prácticas: Eduque a los operadores sobre las mejores prácticas para evitar el mal manejo y garantizar la longevidad de las boquillas.

Protocolos de seguridad

- Equipo de seguridad: Asegúrese de que los operadores utilicen el equipo de seguridad adecuado, como guantes y gafas, al manipular y limpiar las boquillas.

- Procedimientos de seguridad: Implemente procedimientos de seguridad para el mantenimiento y reemplazo de boquillas para evitar accidentes y lesiones.

Solución de problemas comunes con las boquillas

Mala calidad de corte

Síntomas

- Bordes ásperos o rebabas en el material cortado

- Porciones incompletas o sin cortar del corte

- Exceso de escoria o escoria en la superficie inferior del corte.

Posibles causas y soluciones

- Boquilla desgastada o dañada: Inspeccione la boquilla para ver si está desgastada o dañada. Reemplace la boquilla si muestra signos de corrosión o deformación.

- Tamaño de boquilla incorrecto: asegúrese de que el tamaño de la boquilla coincida con el tipo y el grosor del material. Utilice una boquilla más pequeña para cortes de precisión y una boquilla más grande para materiales más gruesos.

- Desalineación: Verifique la alineación de la boquilla con el haz láser. Vuelva a ajustarla utilizando las herramientas y los procedimientos recomendados por el fabricante.

- Presión del gas auxiliar: asegúrese de que la presión del gas auxiliar esté configurada correctamente. Una presión baja dará como resultado una mala calidad de corte, mientras que una presión alta dará como resultado bordes irregulares. Ajuste la presión según las recomendaciones del fabricante.

Corte inconsistente

Síntomas

- Variación en la calidad del corte en diferentes partes del material.

- El corte empieza bien pero se deteriora con el tiempo.

Posibles causas y soluciones

- Contaminación de la boquilla: Limpie la boquilla para eliminar cualquier residuo o acumulación que pueda estar bloqueando el flujo de aire o el enfoque del láser.

- Fluctuaciones de la presión del aire: asegúrese de que la presión del gas auxiliar sea constante durante todo el corte. Compruebe que el sistema de suministro de gas no presente fugas.

- Inestabilidad del haz láser: compruebe si el generador láser tiene problemas que puedan estar provocando la inestabilidad del haz. Es posible que el generador láser necesite mantenimiento o recalibración.

Boquilla obstruida

Síntomas

- Flujo de aire reducido o desigual

- Mayor resistencia cuando el aire o el gas pasan a través de la boquilla.

Posibles causas y soluciones

- Acumulación de residuos: Limpie la boquilla utilizando las herramientas y soluciones adecuadas para eliminar cualquier bloqueo.

- Calidad del gas auxiliar: asegúrese de que el gas auxiliar esté limpio y libre de contaminantes. Utilice filtros para mantener limpio el suministro de gas.

- Recubrimiento del material: tenga en cuenta que algunos recubrimientos del material pueden provocar que la boquilla se obstruya. Ajuste los parámetros de corte o limpie la superficie del material antes de cortar.

Desgaste frecuente de la boquilla

Síntomas

- Degradación o corrosión rápida de la punta de la boquilla.

- Se requiere reemplazo frecuente de la boquilla

Posibles causas y soluciones

- Materiales de boquilla incompatibles: para operaciones de corte de alta intensidad, utilice boquillas fabricadas con materiales más duraderos, como el cobre.

- Corte demasiado rápido: reduzca la velocidad de corte para reducir el desgaste de la boquilla.

- Gas de asistencia incorrecto: asegúrese de que el tipo y la presión del gas de asistencia sean apropiados para el material y las condiciones de corte.

Asistencia en fugas de gas

Síntomas

- Sonido de silbido o fuga visible alrededor del área de la boquilla

- Flujo de gas de asistencia inconsistente o insuficiente

- Disminución de la eficiencia de corte

- Mala calidad de corte

Posibles causas y soluciones

- Boquilla suelta: apriete la boquilla para garantizar un ajuste seguro. Evite apretar demasiado, ya que puede dañar la boquilla o las roscas.

- Sellos dañados: revise los sellos y las juntas para ver si están dañados. Reemplace los sellos defectuosos para evitar fugas.

- Grietas en la boquilla: revise la boquilla para ver si tiene grietas que puedan causar fugas. Reemplace la boquilla si es necesario.

Divergencia del haz

Síntomas

- El corte por láser se vuelve más ancho o desenfocado

- Pérdida de precisión de corte

Posibles causas y soluciones

- Desalineación de la boquilla: vuelva a alinear la boquilla con el rayo láser para asegurarse de que el rayo esté correctamente enfocado.

- Daños en la boquilla: compruebe que la boquilla no presente deformaciones ni desgaste que puedan afectar el enfoque del haz. Reemplace la boquilla si es necesario.

- Contaminación de la lente: verifique que la lente del láser no esté sucia ni dañada. Limpie o reemplace la lente según sea necesario.

- Enfoque incorrecto: verifique que el enfoque esté configurado correctamente para el material y el grosor que está cortando. Ajuste el enfoque si es necesario.

Boquilla dañada

Síntomas

- Grietas o deformaciones visibles

- Enfoque inconsistente del rayo láser

- Se requieren ajustes frecuentes

Posibles causas y soluciones

- Efectos físicos: manipule la boquilla con cuidado para evitar daños físicos. Asegúrese de que la pieza de trabajo esté bien sujeta para evitar colisiones.

- Estrés térmico: el sobrecalentamiento puede dañar la boquilla. Asegúrese de que la refrigeración sea adecuada y utilice boquillas fabricadas con materiales de calidad, como cobre o latón, para soportar altas temperaturas.

- Herramientas de limpieza inadecuadas: Evite utilizar herramientas abrasivas o productos químicos agresivos que puedan dañar la superficie de la boquilla.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.