Las máquinas de limpieza láser se han vuelto esenciales en varias industrias debido a su capacidad para proporcionar soluciones de limpieza precisas, eficientes y respetuosas con el medio ambiente. Estas máquinas utilizan rayos láser concentrados para eliminar contaminantes como óxido, pintura, grasa y óxidos de las superficies, todo ello sin dañar el material subyacente. Industrias como la aeroespacial, la automotriz, la electrónica y la fabricación se benefician enormemente de esta tecnología sin contacto y no abrasiva, ya que reduce los desechos, mejora la preparación de la superficie y garantiza acabados de mayor calidad. A diferencia de los métodos tradicionales que involucran productos químicos o materiales abrasivos, la limpieza láser es más segura tanto para los operadores como para el medio ambiente. Este artículo explora las diversas aplicaciones de las máquinas de limpieza láser en diferentes industrias, destacando sus ventajas en términos de precisión, sostenibilidad y rentabilidad. Al integrar esta tecnología innovadora, las industrias pueden mejorar la productividad, mejorar la seguridad y reducir el impacto ambiental, todo ello al mismo tiempo que logran resultados de limpieza superiores.

La limpieza con láser es un proceso altamente eficiente que utiliza rayos láser enfocados para eliminar materiales no deseados, como óxido, pintura, grasa o contaminantes, de la superficie de un objeto sin dañar el material base. El rayo láser se dirige a la superficie, donde interactúa con los contaminantes, lo que hace que se vaporicen o sean expulsados de la superficie debido al rápido calentamiento. El material subyacente permanece intacto debido a la precisión y capacidad de control de la energía del láser. Este proceso es sin contacto, no abrasivo y no deja residuos secundarios, lo que lo hace ideal para industrias que requieren un entorno limpio y seguro.

La clave para una limpieza láser eficaz reside en seleccionar los parámetros láser correctos, como la longitud de onda, la densidad de energía, la duración del pulso y la frecuencia de repetición. Estos parámetros determinan la eficacia con la que los contaminantes absorben la energía del láser y la eficacia con la que se eliminan. La energía del láser debe ser lo suficientemente fuerte como para vaporizar o desalojar el contaminante, pero lo suficientemente suave como para no alterar ni dañar el sustrato.

La elección entre la tecnología de láser de onda continua y láser pulsado depende de los requisitos de limpieza específicos, las propiedades del material y el tipo de contaminantes a eliminar.

La tecnología de limpieza láser funciona equilibrando cuidadosamente la interacción entre la energía del láser y el contaminante para lograr una limpieza eficaz y eficiente. Al elegir el tipo de láser correcto y ajustar los parámetros del láser, las industrias pueden lograr resultados de limpieza precisos, mantener la integridad del material base y evitar desechos secundarios o daños al medio ambiente.

La limpieza láser ha ganado una amplia aceptación en diversas industrias debido a su precisión, eficiencia y naturaleza respetuosa con el medio ambiente. Implica el uso de rayos láser para eliminar contaminantes como óxido, pintura, grasa y otros materiales no deseados de las superficies sin causar daños al material base. Este método sin contacto y no abrasivo es versátil y eficaz en una variedad de aplicaciones en diferentes sectores.

En el sector de la automoción, la limpieza láser se utiliza para varias tareas clave, como la eliminación de óxido y pintura, la preparación de superficies para la soldadura y la limpieza de moldes y herramientas. La limpieza láser ofrece una forma eficiente de restaurar carrocerías y piezas de automóviles durante proyectos de fabricación y restauración. Al proporcionar una preparación precisa de la superficie, la limpieza láser garantiza uniones de soldadura más resistentes y recubrimientos de mejor calidad. También elimina la necesidad de técnicas abrasivas que podrían dañar las superficies, lo que aumenta la productividad y reduce los costos operativos.

La industria aeroespacial exige estándares de limpieza y precisión extremadamente altos. La limpieza con láser desempeña un papel fundamental en la eliminación de contaminantes como óxidos, revestimientos y otros residuos de componentes sensibles como piezas de motores, trenes de aterrizaje y elementos estructurales. Además, la limpieza con láser se utiliza para la preparación de superficies antes de pintar o unir. La naturaleza no abrasiva de la limpieza con láser ayuda a proteger las superficies delicadas al tiempo que proporciona la superficie limpia y libre de contaminantes necesaria para mantener productos aeroespaciales de alta calidad.

En la fabricación y el procesamiento de metales, la limpieza láser se utiliza a menudo para preparar superficies para soldadura, revestimiento o unión. Puede eliminar óxido, grasa y otros residuos de los componentes metálicos, lo que garantiza acabados duraderos y de alta calidad. La limpieza láser es especialmente beneficiosa en las industrias que procesan metales como el acero y el aluminio, donde es fundamental mantener la integridad del material. También es ideal para limpiar equipos y herramientas utilizados en la fabricación, lo que prolonga su vida útil al reducir el desgaste.

La industria de generación de energía, incluida la energía renovable, depende de grandes equipos que necesitan mantenimiento y limpieza con regularidad para garantizar la eficiencia operativa. La limpieza con láser proporciona un método eficaz para eliminar óxido, incrustaciones y otros contaminantes de turbinas, tuberías y calderas. También se puede utilizar para limpiar componentes sensibles en plantas de energía nuclear, donde la precisión y la mínima generación de desechos de la limpieza con láser son especialmente importantes. La tecnología ayuda a prolongar la vida útil de los equipos y reduce la necesidad de métodos de limpieza basados en productos químicos que pueden dañar el medio ambiente.

En la industria de semiconductores y electrónica, que es muy sensible, la limpieza con láser es esencial para la limpieza precisa de los componentes. Se utiliza para eliminar residuos de fundente, óxidos y partículas de conectores, placas de circuitos y obleas de semiconductores. La limpieza con láser garantiza que los componentes electrónicos delicados permanezcan intactos y, al mismo tiempo, logra una superficie libre de contaminantes, lo que mejora la calidad y la confiabilidad del producto. El proceso es sin contacto, lo que lo hace adecuado para las complejas tareas de limpieza que se requieren en la fabricación de microelectrónica.

La tecnología de limpieza láser también se utiliza en la conservación del arte y el patrimonio cultural para eliminar con cuidado capas de suciedad, contaminación y pintura de obras de arte, esculturas y monumentos históricos valiosos. La precisión de la limpieza láser permite a los conservadores eliminar de forma selectiva los materiales no deseados sin dañar las superficies originales. Este método se ha utilizado en la restauración de famosos monumentos históricos, proporcionando una forma limpia y segura de preservar los artefactos culturales para las generaciones futuras.

En las industrias que utilizan moldes para la producción, como la fabricación de neumáticos, la limpieza láser se utiliza para limpiar los moldes sin dañar sus superficies. Con el tiempo, los residuos de caucho, plástico o compuestos se acumulan en los moldes, lo que afecta la calidad del producto. La limpieza láser ofrece una forma no abrasiva de eliminar estos residuos, lo que reduce el tiempo de inactividad y prolonga la vida útil del molde. También puede limpiar herramientas y equipos, lo que mejora la eficiencia general de la producción y reduce los costos de mantenimiento.

La industria del petróleo y el gas utiliza maquinaria y tuberías a gran escala que requieren un mantenimiento regular para evitar la contaminación, el óxido o la corrosión. La limpieza con láser proporciona un método seguro y eficiente para limpiar tuberías, válvulas y equipos. Elimina eficazmente contaminantes como grasa, aceite y óxidos de las superficies, lo que reduce el riesgo de fallas en los equipos y mejora los estándares de seguridad. Al eliminar la necesidad de agentes de limpieza químicos peligrosos, la limpieza con láser también reduce el impacto ambiental y ayuda a garantizar el cumplimiento de las regulaciones de la industria.

En la industria nuclear, la descontaminación de superficies radiactivas es un gran desafío. La limpieza con láser es la solución preferida para esta aplicación porque reduce el volumen de desechos radiactivos y, al mismo tiempo, proporciona un método sin contacto y no abrasivo para eliminar contaminantes. Este proceso es más seguro para los operadores y más preciso, lo que permite a las instalaciones nucleares limpiar equipos y superficies a la vez que minimiza la exposición a la radiación y reduce la generación de desechos peligrosos.

La versatilidad, precisión y beneficios ambientales de la tecnología de limpieza láser la han hecho indispensable en diversas industrias. Desde la industria automotriz y aeroespacial hasta la energía nuclear y el patrimonio cultural, la limpieza láser proporciona una solución eficiente y segura para eliminar contaminantes sin dañar el material subyacente. Su naturaleza no abrasiva y sin contacto, junto con la mínima generación de desechos, posiciona a la limpieza láser como una alternativa superior a los métodos de limpieza tradicionales, ayudando a las industrias a mejorar la productividad, reducir los costos y mejorar la seguridad.

La tecnología de limpieza láser ofrece numerosas ventajas con respecto a los métodos de limpieza tradicionales, lo que la hace cada vez más popular en diversas aplicaciones industriales. Su precisión, eficiencia y beneficios ambientales la convierten en una opción superior para las industrias que requieren soluciones de limpieza exhaustivas, seguras y rentables.

Una de las ventajas más importantes de la limpieza láser es que no es abrasiva, lo que significa que no desgasta ni daña el material subyacente. A diferencia de las técnicas abrasivas, como el chorro de arena o el raspado mecánico, que pueden causar degradación de la superficie con el tiempo, la limpieza láser utiliza rayos láser enfocados para eliminar los contaminantes con suavidad. Esto hace que la limpieza láser sea ideal para industrias que manejan componentes sensibles o delicados, como la electrónica, la industria aeroespacial y la conservación del patrimonio cultural, donde es necesario proteger la integridad del sustrato.

La limpieza láser ofrece una precisión inigualable, lo que permite a los operadores eliminar contaminantes de forma selectiva sin afectar las áreas circundantes ni el material de base. Este nivel de control es esencial en aplicaciones que requieren una limpieza meticulosa, como en las industrias de semiconductores y electrónica, donde incluso las partículas microscópicas pueden comprometer la calidad del producto. La capacidad de apuntar con precisión a los contaminantes hace que la limpieza láser sea ideal para superficies intrincadas o áreas a las que es difícil acceder con los métodos de limpieza tradicionales.

A diferencia de los métodos de limpieza química, que suelen implicar el uso de disolventes peligrosos y producen grandes cantidades de residuos, la limpieza láser es un proceso respetuoso con el medio ambiente. Elimina la necesidad de utilizar productos químicos nocivos, lo que reduce el riesgo de contaminación ambiental y la necesidad de procedimientos especiales de eliminación. Además, la limpieza láser genera un mínimo de residuos secundarios, ya que el material eliminado por el láser se puede recoger fácilmente, lo que hace que el proceso sea mucho más limpio y seguro tanto para el medio ambiente como para los operadores.

Si bien la inversión inicial en equipos de limpieza láser puede ser mayor que la de los métodos tradicionales, los ahorros de costos a largo plazo son sustanciales. La limpieza láser reduce la necesidad de consumibles como productos químicos, abrasivos y herramientas mecánicas, y minimiza el mantenimiento y el tiempo de inactividad al extender la vida útil de los equipos y los componentes. La precisión y la eficiencia de la limpieza láser también conducen a ciclos de limpieza más rápidos, lo que aumenta la productividad y reduce los costos operativos a lo largo del tiempo.

La limpieza con láser es una alternativa más segura a los métodos de limpieza tradicionales que implican el uso de productos químicos peligrosos, materiales abrasivos o equipos de alta presión. Reduce el riesgo de lesiones de los trabajadores y la exposición a sustancias tóxicas. Además, dado que la limpieza con láser es un proceso sin contacto, minimiza el riesgo de daños a los componentes que se están limpiando. La necesidad de menos medidas de protección también simplifica el proceso de limpieza, lo que mejora la seguridad en el lugar de trabajo y reduce los riesgos para la salud de los operadores.

Una de las principales ventajas de la limpieza láser es su versatilidad. Se puede utilizar en una amplia gama de industrias y para una variedad de materiales, incluidos metales, plásticos, cerámicas y compuestos. Ya sea para eliminar el óxido de los cascos de los barcos, limpiar delicadas obleas de semiconductores o restaurar artefactos del patrimonio cultural, la limpieza láser se puede adaptar para adaptarse a diferentes superficies y tipos de contaminación. Esta adaptabilidad la convierte en una solución ideal para industrias con diversas necesidades de limpieza, como la automotriz, la aeroespacial, la fabricación y la generación de energía.

La limpieza por láser ofrece numerosas ventajas para las aplicaciones industriales, desde su limpieza suave y no abrasiva hasta su naturaleza ecológica y rentable. Garantiza precisión, seguridad y versatilidad en una variedad de industrias, lo que la convierte en una herramienta valiosa para la fabricación y el mantenimiento modernos. A medida que las industrias continúan priorizando la eficiencia, la sostenibilidad y la seguridad, la limpieza por láser seguirá siendo una tecnología indispensable para mejorar los procesos y reducir los costos operativos.

Si bien la limpieza láser ofrece muchas ventajas, es importante reconocer los desafíos y las limitaciones que pueden afectar su aplicación en ciertas industrias. Estos factores incluyen el costo del equipo, las cuestiones de seguridad y la compatibilidad de los materiales, todos los cuales deben considerarse cuidadosamente al decidir implementar la tecnología de limpieza láser.

Uno de los principales desafíos de la limpieza láser es la inversión inicial que se requiere para el equipo. Las máquinas de limpieza láser tienden a ser más caras que los métodos de limpieza tradicionales, como la limpieza química, el chorro abrasivo o los métodos mecánicos. El costo inicial de adquirir tecnología de limpieza láser puede ser una barrera para las empresas más pequeñas o las industrias con presupuestos más ajustados. Sin embargo, es esencial tener en cuenta que, si bien los costos iniciales pueden ser altos, los ahorros a largo plazo derivados de la reducción de consumibles, el mantenimiento y la mayor eficiencia operativa pueden compensar estos gastos. Las empresas deben sopesar los beneficios de la rentabilidad a largo plazo frente a la inversión de capital inmediata.

Aunque la limpieza con láser se considera una alternativa más segura que los métodos de limpieza químicos o abrasivos, conlleva sus propios problemas de seguridad. El uso de rayos láser de alta potencia plantea riesgos potenciales para los operadores, como daños oculares y quemaduras en la piel si no se toman las medidas de seguridad adecuadas. Durante la operación se debe utilizar equipo de protección, como gafas de seguridad láser y ropa adecuada, para evitar la exposición a la radiación láser. Además, el proceso puede generar humos y partículas, en particular al limpiar superficies pintadas o revestidas, por lo que se deben implementar sistemas de ventilación o extracción de humos eficaces para garantizar la seguridad del operador. Garantizar que los operadores reciban la formación adecuada sobre el uso seguro de las máquinas de limpieza láser puede ayudar a mitigar estos riesgos.

La limpieza con láser es muy eficaz para muchos tipos de materiales, pero tiene limitaciones en términos de compatibilidad de materiales. Si bien los metales como el acero, el aluminio y el cobre son candidatos ideales para la limpieza con láser, es posible que determinados materiales no respondan bien a los procesos de limpieza basados en láser. Por ejemplo, algunos plásticos, materiales orgánicos o superficies delicadas pueden absorber la energía del láser con demasiada eficacia, lo que puede provocar daños o deformaciones. En los casos en los que el material es muy reflectante, como los metales muy pulidos, puede resultar más complicado lograr una limpieza eficaz sin ajustar los parámetros del láser.

Además, la limpieza con láser puede no ser adecuada para aplicaciones a gran escala que requieran la eliminación profunda de material, como superficies muy oxidadas o corroídas. Los métodos tradicionales pueden ser aún más prácticos para tales tareas. Por lo tanto, las industrias deben evaluar cuidadosamente los tipos de materiales con los que trabajan y la naturaleza de los contaminantes para determinar si la limpieza con láser es la solución más adecuada.

Si bien la limpieza con láser ofrece numerosas ventajas, es esencial reconocer sus desafíos y limitaciones, incluido el alto costo inicial del equipo, las preocupaciones específicas de seguridad y los problemas de compatibilidad de los materiales. Estos factores deben tenerse en cuenta al determinar si la limpieza con láser es la opción adecuada para una industria o aplicación en particular. Al abordar estos desafíos mediante la capacitación adecuada, los protocolos de seguridad y la selección cuidadosa de los materiales, las empresas pueden maximizar los beneficios de la limpieza con láser y, al mismo tiempo, minimizar los posibles riesgos y limitaciones.

Al evaluar la eficacia de las máquinas de limpieza láser en aplicaciones industriales, es esencial compararlas con los métodos de limpieza tradicionales, como la limpieza mecánica, la limpieza química y el chorro de arena. Cada método tiene sus ventajas y desventajas, y la limpieza láser ofrece beneficios únicos que pueden superar a estos métodos convencionales en muchos escenarios.

En comparación, la limpieza con láser es un proceso sin contacto y no abrasivo que garantiza que la superficie permanezca intacta y, al mismo tiempo, logra resultados precisos y uniformes. El rayo láser se puede controlar para que se dirija únicamente a los contaminantes, sin dañar el material base, lo que lo hace ideal para aplicaciones delicadas o de alta precisión.

Por el contrario, la limpieza con láser es un proceso respetuoso con el medio ambiente que elimina la necesidad de utilizar productos químicos nocivos. Produce un mínimo de residuos y el único subproducto es el material vaporizado o desplazado de la superficie. Además, la limpieza con láser es más rápida y no implica los riesgos asociados a la exposición a productos químicos, lo que la convierte en una opción más segura y sostenible para la limpieza industrial.

Por otro lado, la limpieza con láser ofrece una limpieza muy controlada y selectiva, lo que la hace ideal para trabajos detallados o áreas que requieren una atención cuidadosa. Dado que la limpieza con láser produce una cantidad mínima de polvo y residuos, es un proceso mucho más limpio, lo que reduce la necesidad de sistemas de contención extensos y mejora la seguridad general del lugar de trabajo.

Si bien los métodos de limpieza tradicionales, como la limpieza mecánica, la limpieza química y el chorro de arena, se han utilizado ampliamente en todas las industrias, presentan limitaciones notables en términos de impacto ambiental, daño a la superficie y eficiencia laboral. La limpieza con láser se destaca como una alternativa superior debido a su precisión, seguridad y naturaleza ecológica. Su capacidad para ofrecer una limpieza constante y no abrasiva la convierte en la opción preferida para muchas industrias que buscan soluciones avanzadas de limpieza de superficies.

A la hora de implementar la limpieza láser en aplicaciones industriales, es esencial comprender los aspectos técnicos que influyen en la eficacia del proceso. Esto incluye la selección de los parámetros láser correctos, la consideración de las propiedades del material de la superficie que se va a limpiar y el cumplimiento de las medidas de seguridad. Estos factores ayudan a optimizar el proceso de limpieza y a garantizar un funcionamiento seguro.

La selección de los parámetros láser adecuados garantiza una limpieza precisa y eficiente preservando al mismo tiempo la integridad del material base.

Comprender las propiedades del material de la superficie que se está limpiando permite a los operadores optimizar el proceso de limpieza láser para lograr la máxima eficiencia y eficacia, minimizando al mismo tiempo el riesgo de daños.

Al implementar medidas de seguridad adecuadas, las industrias pueden minimizar los riesgos asociados con la limpieza con láser y, al mismo tiempo, beneficiarse de su alta precisión y eficiencia.

Comprender y controlar las consideraciones técnicas de la limpieza láser (como los parámetros del láser, las características de los materiales y los protocolos de seguridad) garantiza el rendimiento óptimo del proceso de limpieza. Al calibrar cuidadosamente estos factores, las industrias pueden lograr resultados de limpieza precisos y eficientes, manteniendo al mismo tiempo un entorno de trabajo seguro para los operadores.

Las máquinas de limpieza láser han surgido como una solución poderosa en varias industrias, ofreciendo una forma eficiente, precisa y respetuosa con el medio ambiente de eliminar contaminantes como óxido, pintura, grasa y otros residuos. Al utilizar tecnología láser avanzada, estas máquinas proporcionan una limpieza sin contacto y no abrasiva que preserva la integridad del material subyacente, lo que las hace ideales para aplicaciones en industrias como la automotriz, aeroespacial, manufacturera, electrónica y preservación del patrimonio cultural. En comparación con los métodos de limpieza tradicionales como la limpieza química, la limpieza mecánica y el chorro de arena, la limpieza láser se destaca por su precisión, su menor impacto ambiental y su rentabilidad a largo plazo. Si bien existen desafíos, como el costo inicial del equipo y la compatibilidad de materiales, las ventajas de la limpieza láser, incluida su seguridad, versatilidad y capacidad para manejar superficies complejas, la convierten en una herramienta indispensable en los procesos industriales modernos. A medida que aumenta la demanda de soluciones de limpieza más limpias, seguras y eficientes, la limpieza láser desempeñará un papel crucial en el futuro de las aplicaciones industriales.

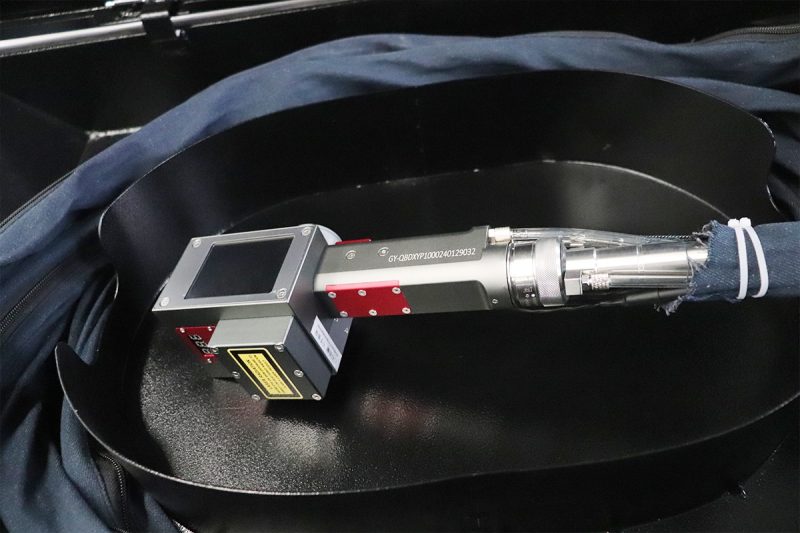

Si busca una forma eficiente, precisa y respetuosa con el medio ambiente de realizar tareas de limpieza industrial, AccTek Laser ofrece soluciones de limpieza láser de vanguardia adaptadas a sus necesidades específicas. Como fabricante profesional de equipos láser avanzados, que incluyen máquinas de corte, soldadura, marcado y limpieza láser, AccTek Laser ofrece una gama de opciones que se adaptan a diversas industrias, como la automotriz, la aeroespacial, la electrónica, la fabricación y la restauración del patrimonio cultural. Ya sea que necesite eliminar óxido, pintura, óxidos u otros contaminantes, nuestras máquinas de limpieza láser brindan un rendimiento confiable al tiempo que preservan la integridad del material subyacente.

En AccTek Laser, nos enorgullecemos de ofrecer no solo sistemas de limpieza láser de alto rendimiento, sino también asesoramiento preventa integral y soporte técnico posventa para garantizar que su inversión genere el máximo valor. Nuestras soluciones están diseñadas para mejorar sus procesos de limpieza, al mismo tiempo que reducen los desechos, mejoran la seguridad y aumentan la productividad. Comuníquese con AccTek Laser hoy mismo para obtener más información sobre cómo nuestras soluciones de limpieza láser pueden mejorar sus operaciones industriales.