Principios de la limpieza láser

Cómo funciona la limpieza con láser

La clave para una limpieza láser eficaz reside en seleccionar los parámetros láser correctos, como la longitud de onda, la densidad de energía, la duración del pulso y la frecuencia de repetición. Estos parámetros determinan la eficacia con la que los contaminantes absorben la energía del láser y la eficacia con la que se eliminan. La energía del láser debe ser lo suficientemente fuerte como para vaporizar o desalojar el contaminante, pero lo suficientemente suave como para no alterar ni dañar el sustrato.

Tipos de tecnologías de limpieza láser

Hay dos tipos principales de tecnologías de limpieza láser, cada una diseñada para aplicaciones específicas:

- Láseres de onda continua: Los láseres de onda continua emiten un flujo constante de energía láser. Este tipo se utiliza a menudo para limpiar superficies grandes donde es esencial eliminar material a alta velocidad. Limpieza con láser de onda continua Es eficaz para eliminar contaminantes como capas gruesas de pintura u óxido, pero el calor generado puede provocar cierto calentamiento del sustrato, lo que puede no ser adecuado para materiales delicados.

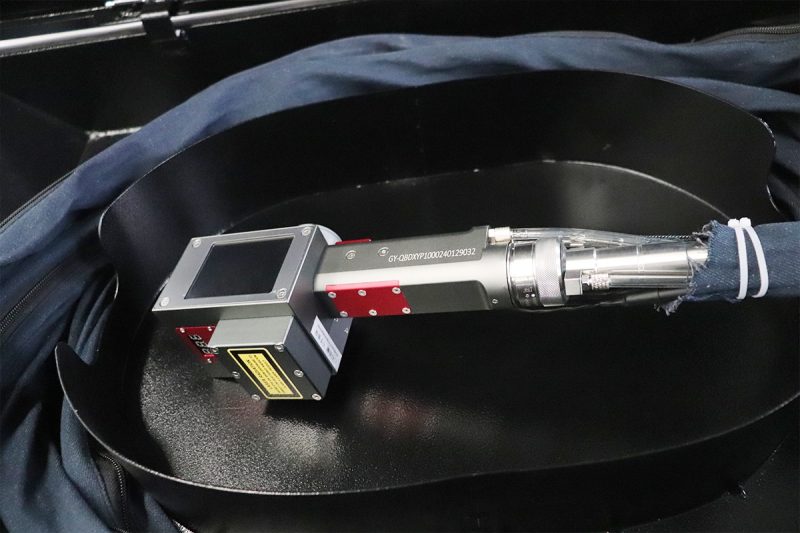

- Láseres pulsados: Limpieza con láser pulsado La tecnología proporciona energía en ráfagas cortas y de alta potencia, lo que la hace ideal para tareas de limpieza más delicadas y precisas. Los láseres pulsados generan una alta potencia máxima en cada pulso, lo que elimina los contaminantes capa por capa. Este tipo de limpieza láser es el preferido en industrias que requieren precisión, como la aeroespacial, la electrónica y la conservación del patrimonio, ya que minimiza el impacto térmico en el sustrato.

Interacción entre el láser y las superficies de los materiales

La interacción entre el láser y la superficie del material es fundamental para el proceso de limpieza láser. Los distintos materiales y contaminantes absorben la energía del láser con distinta eficiencia, y comprender estas interacciones ayuda a optimizar el proceso de limpieza.

- Absorción de la energía láser: los contaminantes como el óxido, la pintura y los óxidos absorben la energía láser de forma diferente que el material base. Los metales, por ejemplo, reflejan la mayor parte de la luz láser, mientras que los contaminantes suelen absorberla. Esta absorción selectiva permite que el láser elimine las capas no deseadas sin afectar el material subyacente. La elección de la longitud de onda del láser es crucial, ya que los distintos contaminantes tienen diferentes tasas de absorción para diferentes longitudes de onda de luz.

- Efectos térmicos: una vez que el contaminante absorbe la energía del láser, se produce un calentamiento rápido que hace que el contaminante se vaporice o se desprenda de la superficie. En el caso del óxido o la pintura, esta energía convierte el contaminante en plasma, polvo o vapor, que luego se puede recolectar o filtrar. La principal ventaja de la limpieza con láser es que el calor se concentra en el contaminante y no penetra en el material base, lo que preserva su integridad.

- Efectos mecánicos: En algunos casos, el calentamiento rápido del contaminante genera una pequeña onda de choque o presión que ayuda a desintegrar el contaminante o a desprenderlo de la superficie. Este efecto mecánico puede ayudar a limpiar capas más gruesas de contaminantes o, en combinación con el proceso térmico, a mejorar la eficiencia de la limpieza.

Aplicaciones industriales de las máquinas de limpieza láser

Industria automotriz

Industria aeroespacial

Fabricación y procesamiento de metales

Industria de generación de energía

Construcción naval e industria marina

Industria electrónica y de semiconductores

Restauración del Arte y el Patrimonio Cultural

Limpieza de herramientas y moldes

Industria del petróleo y el gas

Industria nuclear

Ventajas de la limpieza láser en aplicaciones industriales

Limpieza suave y no abrasiva

Limpieza precisa y selectiva

Amigable con el medio ambiente

Económico

Mayor seguridad

Aplicaciones versátiles

Desafíos y limitaciones de la limpieza láser

Costo del equipo

Preocupaciones de seguridad

Limitaciones en la compatibilidad de materiales

Además, la limpieza con láser puede no ser adecuada para aplicaciones a gran escala que requieran la eliminación profunda de material, como superficies muy oxidadas o corroídas. Los métodos tradicionales pueden ser aún más prácticos para tales tareas. Por lo tanto, las industrias deben evaluar cuidadosamente los tipos de materiales con los que trabajan y la naturaleza de los contaminantes para determinar si la limpieza con láser es la solución más adecuada.

Comparación con los métodos de limpieza tradicionales

Limpieza mecánica

La limpieza mecánica implica el uso de herramientas como cepillos de alambre, amoladoras o raspadores para eliminar contaminantes de las superficies. Este método se basa en la abrasión física, que puede ser eficaz para eliminar óxido, pintura u otros materiales. Sin embargo, la limpieza mecánica tiene varias desventajas:

- Daños en la superficie: debido a que la limpieza mecánica se basa en la abrasión, puede dañar fácilmente el sustrato, en particular cuando se trata de materiales más blandos. Con el tiempo, esto puede desgastar las piezas y los componentes, lo que reduce su vida útil.

- Trabajo intensivo: la limpieza mecánica suele requerir mucho trabajo y un esfuerzo manual considerable. Esto no solo aumenta los costos de mano de obra, sino que también limita la productividad, especialmente cuando se limpian superficies grandes o complejas.

- Resultados inconsistentes: lograr una limpieza consistente puede ser difícil con la limpieza mecánica, ya que la calidad de la limpieza depende de la habilidad del operador y del tipo de herramientas utilizadas.

Limpieza quimica

La limpieza química utiliza disolventes, ácidos o soluciones alcalinas para disolver y eliminar contaminantes de las superficies. Este método se utiliza habitualmente en industrias que requieren la eliminación de aceites, grasas u otros residuos. Sin embargo, tiene varias limitaciones:

- Riesgos ambientales y para la salud: La limpieza química implica el uso de sustancias peligrosas que plantean riesgos significativos tanto para el medio ambiente como para la salud humana. La eliminación de desechos químicos requiere una gestión cuidadosa para evitar la contaminación, y los trabajadores están expuestos a vapores potencialmente nocivos.

- Daño superficial: algunos productos químicos pueden reaccionar con el material base, provocando corrosión u otros daños con el tiempo.

- Requiere mucho tiempo: el proceso de aplicar productos químicos, dejarlos actuar y luego enjuagar o neutralizar completamente la superficie puede llevar mucho tiempo, lo que reduce la eficiencia general.

Arenado

El chorro de arena es un método de limpieza abrasivo popular que lanza partículas, como arena, a alta velocidad para eliminar óxido, pintura o residuos de las superficies. Si bien es eficaz para la limpieza a gran escala, el chorro de arena tiene sus propios desafíos:

- Erosión de la superficie: la naturaleza abrasiva del pulido con chorro de arena puede provocar erosión o picaduras en el sustrato, especialmente cuando se trata de superficies delicadas. Con el tiempo, esto puede degradar el material y afectar su integridad estructural.

- Polvo y escombros: el pulido con chorro de arena genera una cantidad importante de polvo y escombros, que pueden resultar peligrosos para los trabajadores y el entorno circundante. Se requieren sistemas de contención y filtración adecuados para evitar la propagación del polvo y garantizar la seguridad de los trabajadores.

- Precisión limitada: el chorro de arena no es adecuado para aplicaciones que requieren precisión o limpieza selectiva. Puede ser difícil de controlar, lo que da lugar a una limpieza excesiva o a daños no deseados en zonas que no requieren limpieza.

Consideraciones técnicas

Parámetros del láser

La eficacia de la limpieza láser depende en gran medida de la configuración correcta de los parámetros del láser. Para lograr resultados de limpieza óptimos, se deben controlar cuidadosamente varios parámetros clave:

- Longitud de onda: La longitud de onda del láser determina cómo interactúa el láser con el material de la superficie. La mayoría de las aplicaciones de limpieza con láser utilizan longitudes de onda infrarrojas, que son eficaces para eliminar contaminantes como óxido, pintura y óxidos. La elección de la longitud de onda es importante porque los diferentes contaminantes absorben la luz del láser a diferentes velocidades.

- Duración del pulso: en la limpieza con láser, los láseres pulsados se utilizan a menudo para proporcionar una alta potencia máxima en ráfagas cortas. Las duraciones de pulso más cortas (en nanosegundos o picosegundos) son ideales para eliminar capas delgadas de contaminantes sin causar daño térmico al material subyacente. La duración debe optimizarse en función del grosor y el tipo de la capa contaminante.

- Densidad de energía: La densidad de energía, también conocida como fluencia, se refiere a la cantidad de energía láser suministrada por unidad de área. Se requieren densidades de energía más altas para eliminar contaminantes difíciles como óxido o revestimientos gruesos, mientras que las densidades de energía más bajas son adecuadas para superficies delicadas. Una calibración adecuada garantiza que el láser limpie de manera eficiente sin dañar el sustrato.

- Frecuencia de repetición: la frecuencia de repetición, o la frecuencia con la que se aplican los pulsos láser, afecta la velocidad del proceso de limpieza. Una frecuencia de repetición más alta puede aumentar la velocidad de limpieza, pero debe equilibrarse con la energía de los pulsos para evitar el sobrecalentamiento de la superficie.

Consideraciones materiales

El tipo de material que se limpia desempeña un papel fundamental a la hora de determinar la eficacia de la limpieza con láser. Los distintos materiales absorben y reflejan la energía del láser de distintas maneras, lo que puede afectar a la eficacia del proceso de limpieza.

- Superficies metálicas: Los metales como el acero, el aluminio y el cobre se limpian habitualmente con láser porque reflejan la mayor parte de la energía del láser, mientras que los contaminantes como el óxido o la pintura la absorben. Esto hace que la limpieza con láser sea muy eficaz para las superficies metálicas, donde puede eliminar con precisión la oxidación o los revestimientos sin dañar el sustrato.

- Materiales delicados: ciertos materiales, como plásticos o compuestos, pueden absorber la energía del láser con demasiada eficacia, lo que puede provocar deformaciones o daños. En tales casos, es necesario ajustar los parámetros del láser (por ejemplo, reduciendo la densidad de energía o utilizando una longitud de onda más larga) para evitar efectos no deseados.

- Acabado de la superficie: Las superficies muy reflectantes o pulidas pueden resultar más difíciles de limpiar con láser. En tales casos, puede ser necesario inclinar el haz láser o modificar la duración del pulso para lograr una limpieza eficaz sin reflejar demasiada energía.

Medidas de seguridad

Si bien la limpieza con láser es generalmente más segura que muchos métodos de limpieza tradicionales, como la limpieza química o abrasiva, aún requiere el cumplimiento de estrictos protocolos de seguridad para garantizar la protección del operador y minimizar los riesgos.

- Gafas protectoras: los láseres que se utilizan para la limpieza pueden suponer un grave riesgo para los ojos. Los operadores deben utilizar gafas protectoras específicas para láser que coincidan con la longitud de onda del láser que se utiliza para evitar daños oculares accidentales.

- Extracción de humos: durante la limpieza con láser, se vaporizan o se desprenden contaminantes como óxido, pintura o grasa, lo que puede liberar humos o partículas nocivas al aire. Deben instalarse sistemas de extracción y filtración de humos adecuados para eliminar estos contaminantes del espacio de trabajo y garantizar un entorno limpio y seguro para los operadores.

- Barreras y recintos para láser: según la potencia del sistema de limpieza láser, los operadores pueden necesitar utilizar barreras o recintos de protección para evitar la exposición accidental a la radiación láser. Estas medidas de seguridad son especialmente importantes en entornos en los que hay varios trabajadores presentes, ya que reducen el riesgo de que los rayos láser dispersos provoquen daños.

- Formación: La formación adecuada es esencial para los operadores que manipulan máquinas de limpieza láser. Deben estar familiarizados con el funcionamiento de la máquina, los protocolos de seguridad y los procedimientos de emergencia. Esta formación reduce el riesgo de accidentes y garantiza que el proceso de limpieza se lleve a cabo de forma segura y eficaz.

Resumen

Obtenga soluciones de limpieza láser

En AccTek Laser, nos enorgullecemos de ofrecer no solo sistemas de limpieza láser de alto rendimiento, sino también asesoramiento preventa integral y soporte técnico posventa para garantizar que su inversión genere el máximo valor. Nuestras soluciones están diseñadas para mejorar sus procesos de limpieza, al mismo tiempo que reducen los desechos, mejoran la seguridad y aumentan la productividad. Comuníquese con AccTek Laser hoy mismo para obtener más información sobre cómo nuestras soluciones de limpieza láser pueden mejorar sus operaciones industriales.

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.