La influencia del enfoque automático en la precisión de corte de la máquina de corte por láser de fibra

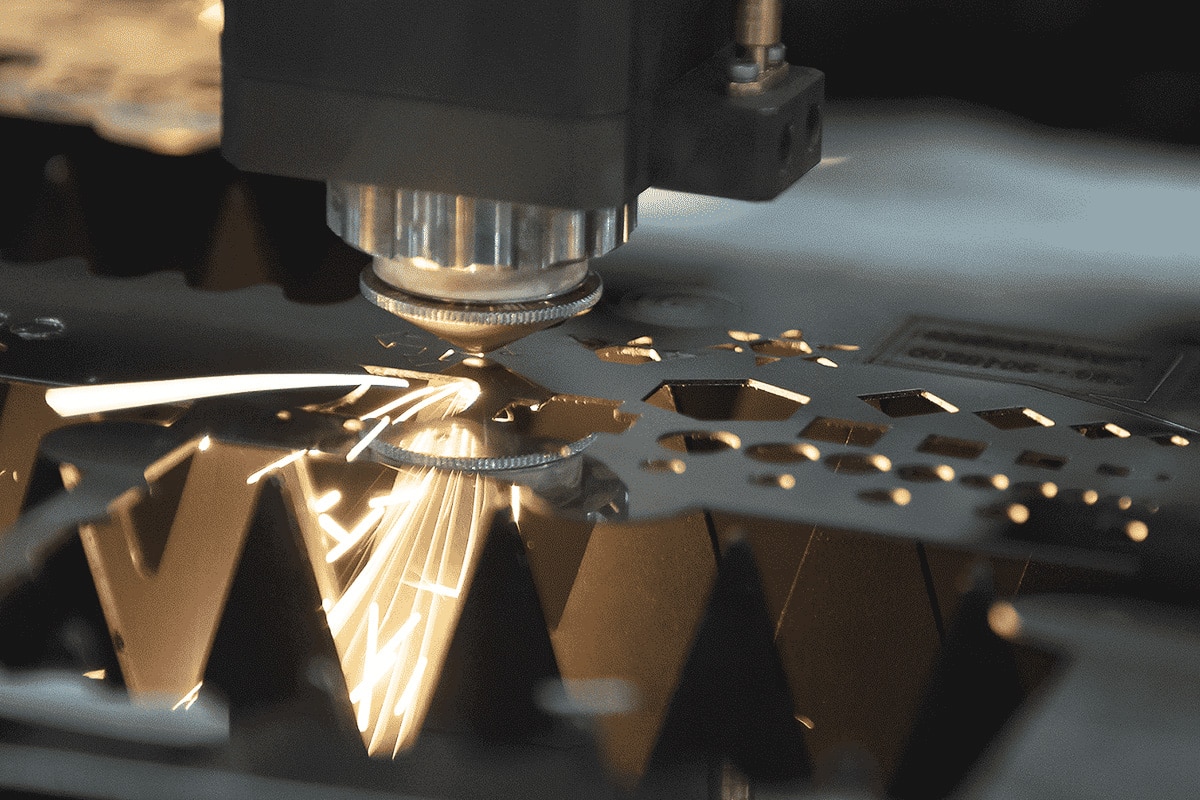

Como equipo importante en la industria de procesamiento de metales, máquinas de corte por láser de fibra Son vitales en diversos campos de fabricación y procesamiento. Su precisión y eficiencia de corte no solo afectan la calidad final de la pieza, sino que también están directamente relacionadas con los costos de producción y la eficiencia del procesamiento. El ajuste del enfoque del equipo es crucial para garantizar resultados de corte estables y eficientes. El método tradicional de enfoque manual se ve fácilmente afectado por errores humanos y requiere ajustes frecuentes al procesar materiales de diferentes espesores y tipos, lo que reduce la eficiencia de la producción.

La introducción de la tecnología de autoenfoque ha optimizado considerablemente la capacidad de procesamiento de las máquinas de corte por láser de fibra. Esta tecnología puede ajustar dinámicamente la posición del enfoque del láser en tiempo real para mantenerlo a la distancia de corte óptima desde la superficie del material sin intervención manual. Esto no solo mejora la precisión de corte, sino que también optimiza la adaptabilidad del equipo a diferentes espesores y materiales, manteniendo así una calidad de corte estable en diversas situaciones de procesamiento complejas.

Tabla de contenido

Comprensión del enfoque automático en el corte por láser de fibra

Definición y función del enfoque automático

En el corte por láser de fibra, un control preciso del enfoque afecta directamente la calidad y la eficiencia del corte. El método tradicional de enfoque manual no solo consume mucho tiempo, sino que también es propenso a desviaciones del enfoque debido a errores humanos, lo que afecta la precisión del corte. La aparición del sistema de autoenfoque ha mejorado considerablemente la inteligencia del corte láser, permitiendo que el equipo ajuste automáticamente la altura del enfoque según el grosor y el estado de la superficie del material para garantizar las mejores condiciones de corte.

Las funciones principales del sistema de enfoque automático incluyen:

- Ajuste en tiempo real de la posición de enfoque: utilice sensores y sistemas de control para detectar dinámicamente la altura de la superficie del material y ajustar la posición de enfoque en tiempo real, de modo que el rayo láser esté siempre en el rango de corte óptimo para garantizar un procesamiento de alta calidad.

- Reduce los errores de ajuste manual: el ajuste automatizado elimina la incertidumbre de la intervención humana y mejora la precisión y la consistencia del corte, lo que es especialmente importante en la producción en masa y en las tareas de procesamiento complejas.

- Optimice el efecto de procesamiento de diferentes materiales y espesores: al cortar diferentes materiales metálicos o piezas de trabajo con grandes variaciones de espesor, el sistema de enfoque automático puede ajustar rápidamente el enfoque, evitar errores y pérdidas de eficiencia causados por el ajuste manual y mejorar la adaptabilidad y versatilidad del equipo.

Con el desarrollo de la fabricación inteligente, la tecnología de autoenfoque se ha convertido en una característica estándar de las máquinas de corte por láser de fibra de alta gama. Sus ventajas son especialmente destacadas en aplicaciones que requieren alta velocidad, alta precisión y un procesamiento diversificado.

Tipos de sistemas de enfoque automático

Actualmente, los sistemas de autoenfoque más comunes en las máquinas de corte por láser de fibra incluyen principalmente el autoenfoque capacitivo, el autoenfoque sin contacto y los sistemas de autoenfoque basados en control inteligente. Cada tipo de sistema tiene sus propias características y se adapta a diferentes requisitos de procesamiento.

Enfoque automático capacitivo

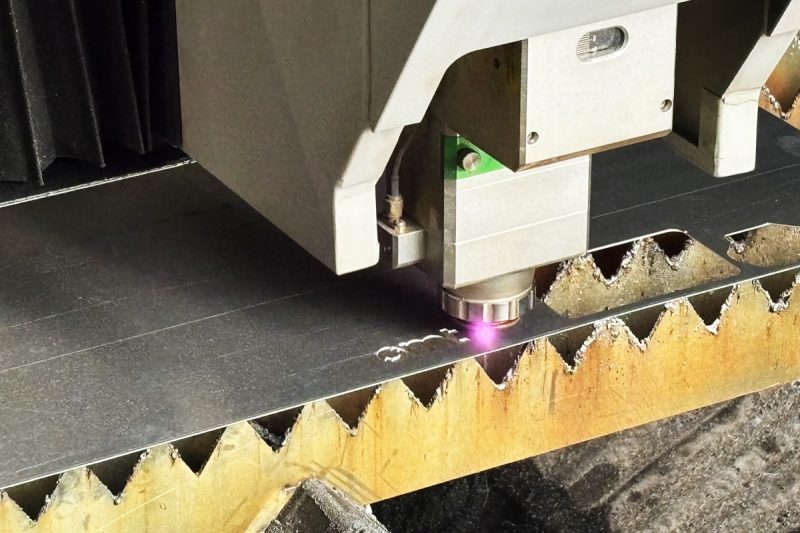

El sistema de autoenfoque capacitivo utiliza la variación de capacitancia entre la boquilla y la superficie de la pieza para detectar la posición de enfoque y ajustar la altura del cabezal láser en tiempo real. Esta tecnología se basa en el principio de inducción de campo eléctrico y puede responder rápidamente a los cambios de altura de la superficie del material, manteniendo una posición de enfoque estable durante el procesamiento.

ventaja:

- Aplicable a una variedad de materiales metálicos, incluidos acero inoxidable, aleación de aluminio, acero carbono, etc., con una amplia gama de aplicaciones;

- La velocidad de respuesta rápida, especialmente adecuada para aplicaciones de corte de alta velocidad, puede ajustar con precisión la posición de enfoque y mejorar la estabilidad del corte;

- La estructura del sistema es relativamente simple, el costo de mantenimiento es bajo y la relación costo-beneficio es alta.

limitación:

- Poca adaptabilidad a materiales no conductores, como materiales no metálicos como cerámicas y plásticos, debido al cambio insignificante en las señales de capacitancia, la sensibilidad de detección disminuye;

- Puede verse afectado por contaminación de la superficie, como oxidación, polvo o aceite, lo que puede afectar la precisión de la medición de capacitancia y provocar errores de ajuste del enfoque;

- Existen ciertas limitaciones en el control de materiales extremadamente delgados o gruesos y se requiere una optimización adicional de los parámetros de corte.

La tecnología de autoenfoque capacitivo es adecuada para el procesamiento de metales, especialmente en la producción en masa y el procesamiento estandarizado. Sin embargo, para materiales especiales o entornos de procesamiento extremos, puede ser necesario optimizar aún más su estabilidad y adaptabilidad.

Enfoque automático sin contacto

El enfoque automático sin contacto utiliza tecnología óptica o láser para detectar la distancia entre la boquilla y la superficie del material mediante un sensor y ajustar dinámicamente la posición de enfoque. A diferencia del enfoque capacitivo, el sistema sin contacto elimina por completo el contacto físico, lo que lo hace adecuado para una mayor variedad de materiales.

ventaja:

- Evite el contacto físico, reduzca el desgaste del sensor, aumente la vida útil y reduzca la tasa de fallas;

- Aplicable a más tipos de materiales, incluidos metales no conductores, materiales chapados y materiales compuestos, ampliando el rango de aplicación del corte por láser;

- Menos afectada por la contaminación externa, la tecnología de medición óptica o láser puede funcionar de manera estable en entornos más complejos y puede mantener una alta precisión de detección incluso si hay aceite, una capa de óxido o polvo en la superficie de la pieza de trabajo;

- Mayor precisión, en comparación con el enfoque capacitivo, la precisión de detección de los sistemas sin contacto es más fuerte, especialmente adecuada para escenarios de micromaquinado de alta precisión.

limitación:

- El costo del sistema es mayor. En comparación con el sistema capacitivo, el sistema de enfoque sin contacto implica una tecnología de detección óptica o láser más compleja, lo que resulta más costoso.

- Requiere mayor precisión de calibración y mantenimiento. Debido a la dependencia de la medición óptica o láser, el sensor debe calibrarse periódicamente para garantizar una precisión de detección de enfoque estable a largo plazo.

La tecnología de enfoque automático sin contacto es particularmente adecuada para escenarios de procesamiento de alta precisión y altos requisitos, como fabricación de microelectrónica, corte de piezas de instrumentos de precisión, etc., pero puede estar sujeta a ciertas restricciones debido a factores de costo en el procesamiento industrial general.

Control de enfoque automático

El control de autoenfoque es una tecnología integral que combina algoritmos de software, retroalimentación de sensores y sistemas de control inteligente. No solo ajusta el enfoque en tiempo real, sino que también se integra a fondo con el sistema CNC para lograr una optimización del enfoque más inteligente y adaptarse a los diferentes requisitos de corte.

ventaja:

- Es altamente inteligente y puede identificar automáticamente diferentes materiales y espesores, ajustar la posición de enfoque óptima y reducir la intervención manual;

- Se puede integrar perfectamente con el sistema de control CNC para lograr un corte totalmente automatizado, mejorar la eficiencia de la producción y la consistencia del procesamiento;

- Optimiza los parámetros de corte a través de algoritmos para mantener la mejor calidad de corte y reducir el consumo de energía en diferentes entornos de procesamiento;

- Tiene una fuerte adaptabilidad y no solo es adecuado para diversos materiales metálicos, sino que también se puede optimizar y ajustar para diferentes condiciones de superficie para mejorar la calidad del corte y el acabado del borde.

limitación:

- Depende de la estabilidad del software y los sensores. Si el software del sistema o el sensor presentan anomalías, la precisión del control de enfoque podría verse afectada.

- Se ve muy afectado por factores ambientales. Por ejemplo, los cambios de temperatura y humedad pueden afectar la precisión del sensor, por lo que es necesario optimizar los parámetros para diferentes entornos.

- Tiene altos requisitos técnicos para los operadores y se requieren técnicos capacitados para ajustar los parámetros para maximizar el rendimiento del sistema de enfoque automático.

La tecnología de control de autoenfoque representa la dirección de desarrollo futuro del corte por láser de fibra, especialmente en el contexto de la fabricación inteligente y la Industria 4.0. Sus ventajas son cada vez más evidentes. Si bien su coste es elevado y requiere operarios más cualificados, su alta precisión y sus capacidades de corte inteligente le otorgan amplias posibilidades de aplicación en el ámbito de la fabricación de alta gama.

Factores que afectan la precisión del corte

Los factores que afectan la precisión del corte por láser de fibra incluyen principalmente las propiedades del material, la calidad del haz, la distancia de la boquilla, la estabilidad de la máquina y el control del software.

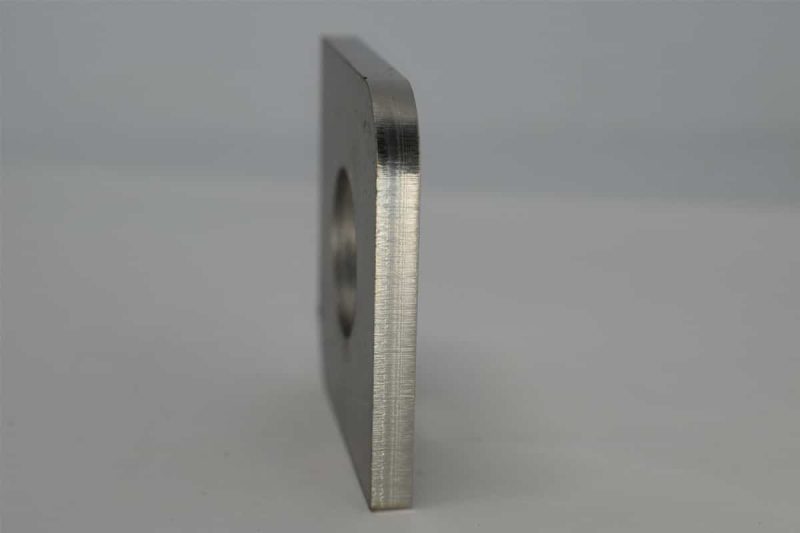

Propiedades del material: Los diferentes materiales influyen directamente en la precisión de corte debido a su tasa de absorción láser, conductividad térmica y características de fusión. Por ejemplo, el acero inoxidable, gracias a su alta tasa de absorción láser, suele producir un filo más liso, mientras que los materiales altamente reflectantes, como las aleaciones de aluminio,... cobre Puede reflejar el láser, lo que afecta la absorción de energía y provoca un corte inestable. Además, el grosor del material también afecta el ajuste del enfoque del láser. Los materiales más gruesos suelen requerir mayor potencia del láser y velocidades de corte más lentas para garantizar un corte preciso.

Calidad del haz: El patrón y la calidad del haz láser determinan el tamaño y la densidad de energía del punto, lo que a su vez afecta la precisión del corte. Un haz de alta calidad suele tener un punto focal más pequeño, lo que concentra la energía láser, mejorando así la precisión de corte y reduciendo la zona afectada por el calor. Si el patrón del haz es inestable o la distribución de la potencia es desigual, pueden producirse bordes de corte ásperos o residuos de escoria irregulares.

Distancia entre la boquilla: La distancia entre la boquilla y la superficie de la pieza de trabajo afecta el flujo de gas auxiliar y la estabilidad del corte. Una distancia entre la boquilla demasiado grande puede provocar una presión insuficiente del gas auxiliar, lo que genera un exceso de residuos de escoria; si es demasiado pequeña, puede causar turbulencias en el flujo de aire y afectar la precisión del corte. Por lo tanto, durante el proceso de corte, es necesario ajustar con precisión la distancia entre las boquillas para optimizar el flujo de gas, reducir los defectos de corte y mejorar la calidad del filo.

Estabilidad de la máquina: La estabilidad estructural de la máquina de corte por láser de fibra determina directamente la precisión de la trayectoria de corte. Los rieles guía, husillos y servosistemas de alta precisión garantizan un corte fluido y reducen los errores causados por vibraciones. Si la máquina no es lo suficientemente rígida o si las piezas están sueltas tras un uso prolongado, pueden producirse desviaciones de corte y afectar el resultado final del procesamiento. Por lo tanto, es fundamental realizar un mantenimiento e inspección regulares de la estabilidad de la máquina.

Control por software: Los sistemas avanzados de control por software optimizan las trayectorias de corte y ajustan la potencia y la velocidad del láser para satisfacer las necesidades de procesamiento de diferentes materiales y espesores. El software inteligente compensa automáticamente los errores según las características del material para mejorar la consistencia del corte. Además, los sistemas de monitorización y retroalimentación en tiempo real ajustan los parámetros a tiempo para optimizar la calidad del corte. Si el control por software no es preciso o los parámetros de funcionamiento no se configuran correctamente, pueden producirse desviaciones de corte o desperdicio innecesario de material.

En general, para lograr un corte por láser de fibra de alta precisión, los factores anteriores deben considerarse de manera integral y la estabilidad y consistencia de la calidad del procesamiento deben garantizarse mediante un ajuste fino y un control optimizado.

La influencia del enfoque automático en la precisión del corte

La tecnología de autoenfoque juega un papel clave en la precisión y la eficiencia del procesamiento en el corte por láser de fibra, lo que se refleja principalmente en los siguientes aspectos:

Precisión y consistencia: El sistema de autoenfoque ajusta la posición de enfoque en tiempo real según el grosor y el estado de la superficie del material, garantizando que el láser actúe siempre en el área de enfoque óptima. Esto no solo mejora la precisión de corte, sino que también mantiene un procesamiento estable en la producción en masa, reduce los errores causados por el ajuste manual y mejora la consistencia del producto.

Reducción del tiempo de preparación: El ajuste manual tradicional del enfoque requiere que los operadores realicen ajustes frecuentes al cortar diferentes espesores o materiales, lo cual consume mucho tiempo y es propenso a errores. El sistema de enfoque automático puede completar el ajuste rápidamente, acortar considerablemente el tiempo de preparación de la producción y mejorar la eficiencia general del procesamiento, especialmente en el procesamiento de múltiples variedades y lotes pequeños.

Adaptabilidad a cambios de material: Cada material tiene diferentes tasas de absorción láser y requisitos de corte. El sistema de autoenfoque optimiza automáticamente el enfoque según las características del material, de modo que los parámetros de corte se adaptan a diversos materiales metálicos, desde acero inoxidable y aleación de aluminio hasta materiales altamente reflectantes. Esto garantiza una calidad de corte estable en todo momento y reduce los costos de depuración causados por cambios de material.

Impacto en la calidad del filo: El control preciso del enfoque ayuda a reducir la zona afectada por el calor, lo que suaviza y maximiza la verticalidad del filo, reduciendo así las rebabas y los residuos de escoria. Especialmente en procesos de alta precisión o en piezas que requieren soldadura y recubrimiento posteriores, la tecnología de autoenfoque puede mejorar significativamente la calidad del corte y reducir la necesidad de un segundo procesamiento.

A través del sistema de enfoque automático, la máquina de corte por láser de fibra no solo puede lograr una mayor precisión de procesamiento, sino también mejorar la eficiencia de producción, reducir los errores causados por la intervención humana y hacer que el proceso de corte sea más inteligente y eficiente.

Desafíos y soluciones

Si bien la tecnología de autoenfoque ha mejorado considerablemente la precisión y la eficiencia del corte por láser de fibra, aún enfrenta algunos desafíos en la práctica. Para garantizar el funcionamiento estable del sistema de autoenfoque, es necesario implementar soluciones eficaces para los siguientes problemas clave.

Calibración y mantenimiento: El sistema de autoenfoque se basa en sensores y actuadores de precisión. Si funciona durante un tiempo prolongado o no se mantiene correctamente, puede causar desviaciones de enfoque y afectar la calidad del corte. Por lo tanto, es fundamental calibrar el dispositivo de autoenfoque periódicamente. Las empresas deben establecer un estricto plan de mantenimiento, que incluya la comprobación de la sensibilidad del sensor, la limpieza de los componentes ópticos y la corrección de los parámetros de enfoque, para garantizar que el equipo se mantenga siempre en óptimas condiciones de funcionamiento. Además, es fundamental actualizar el software. Optimizar algoritmos y estrategias de compensación puede mejorar aún más la precisión del autoenfoque.

Factores ambientales: El entorno de trabajo de la máquina de corte láser de fibra también influye en la estabilidad del sistema de autoenfoque. Por ejemplo, factores como el polvo, el humo, la temperatura y la humedad pueden afectar la precisión de detección del sensor. Una gran cantidad de polvo o aceite en el entorno de corte puede contaminar la lente y el sensor, lo que puede provocar una detección de enfoque anormal. Por lo tanto, se recomienda instalar un buen sistema de extracción de humos y polvo alrededor del equipo, y limpiar el sensor y los componentes ópticos con regularidad. Asimismo, mantener un entorno de trabajo con temperatura y humedad constantes puede reducir el impacto de la expansión y contracción térmica en la trayectoria del láser y la precisión de enfoque.

Capacitación y habilidades del operador: Si bien la tecnología de autoenfoque reduce la intervención manual, los operadores aún necesitan ciertos conocimientos técnicos para ajustar y optimizar rápidamente los parámetros de enfoque cuando se producen anomalías. Una operación inexperta puede provocar ajustes de enfoque incorrectos, lo que afectará el resultado del corte. Por lo tanto, las empresas deben impartir capacitación sistemática a los operadores para que dominen el principio de funcionamiento del sistema de autoenfoque, la identificación y resolución de fallos comunes, y cómo ajustar el modo de enfoque adecuado según los diferentes materiales. Además, en combinación con el sistema de monitoreo inteligente, los operadores pueden optimizar las estrategias de corte mediante la retroalimentación de datos y mejorar la eficiencia general de la producción.

Mediante la calibración y el mantenimiento regulares, la optimización del entorno de trabajo y la mejora de las habilidades de los operadores, se pueden resolver de manera efectiva los desafíos de la tecnología de enfoque automático en aplicaciones prácticas, lo que garantiza que la máquina de corte por láser de fibra mantenga siempre capacidades de procesamiento de alta precisión y alta estabilidad.

Resumir

La aplicación de la tecnología de autoenfoque en las máquinas de corte por láser de fibra ha mejorado considerablemente la precisión de corte y la eficiencia de producción. Los diferentes tipos de sistemas de autoenfoque tienen sus ventajas. Mediante una selección y optimización adecuadas, pueden mejorar eficazmente la consistencia del corte, reducir el tiempo de ajuste manual y optimizar la adaptabilidad a diferentes materiales y espesores, garantizando así resultados de procesamiento de mayor calidad. La aplicación de esta tecnología hace que el corte láser sea más inteligente, reduce los errores humanos y mejora la estabilidad y la precisión de la producción.

Sin embargo, el sistema de autoenfoque aún enfrenta ciertos desafíos en su uso real, como el mantenimiento de la calibración, el impacto ambiental y los requisitos de habilidades operativas. La precisión del sensor, los factores ambientales externos y el nivel técnico del operador afectarán la estabilidad del sistema y el efecto de corte. Por lo tanto, las empresas necesitan formular planes de mantenimiento de equipos razonables, optimizar el entorno de trabajo y fortalecer la capacitación de los operadores para garantizar el máximo rendimiento del sistema de autoenfoque, mejorando así la calidad general del procesamiento y la competitividad de la producción.

Obtenga soluciones láser

Láser AccTek Se compromete a ofrecer soluciones avanzadas de corte por láser de fibra a usuarios de todo el mundo. Nuestra tecnología de autoenfoque permite un ajuste preciso en tiempo real para garantizar que el enfoque del láser esté siempre en la mejor posición, mejorando así considerablemente la precisión de corte y la calidad del procesamiento. Ya sea procesando materiales metálicos de diferentes espesores o cumpliendo con requisitos de corte complejos, nuestro sistema de autoenfoque inteligente ayuda a los usuarios a optimizar los procesos de producción, mejorar la eficiencia y reducir los errores humanos.

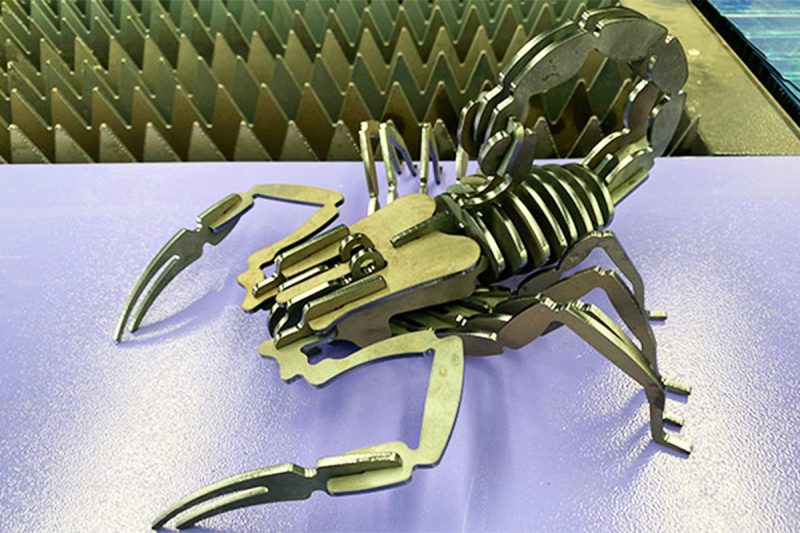

Nuestro equipo de corte por láser se utiliza ampliamente en el procesamiento de chapa metálica, la fabricación de automóviles, la industria aeroespacial, la de equipos electrónicos y otras industrias. Gracias a su excelente estabilidad y rendimiento eficiente, se ha ganado la confianza de clientes de todo el mundo. Si desea obtener más información sobre la aplicación de la tecnología de autoenfoque y el corte por láser de alta precisión, o si busca una solución de corte por láser que se adapte a sus necesidades de producción, no dude en contactarnos. ContáctenosNuestro equipo de profesionales le brindará asesoramiento detallado y soporte técnico para impulsar su negocio al siguiente nivel.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser