Importancia del mantenimiento diario

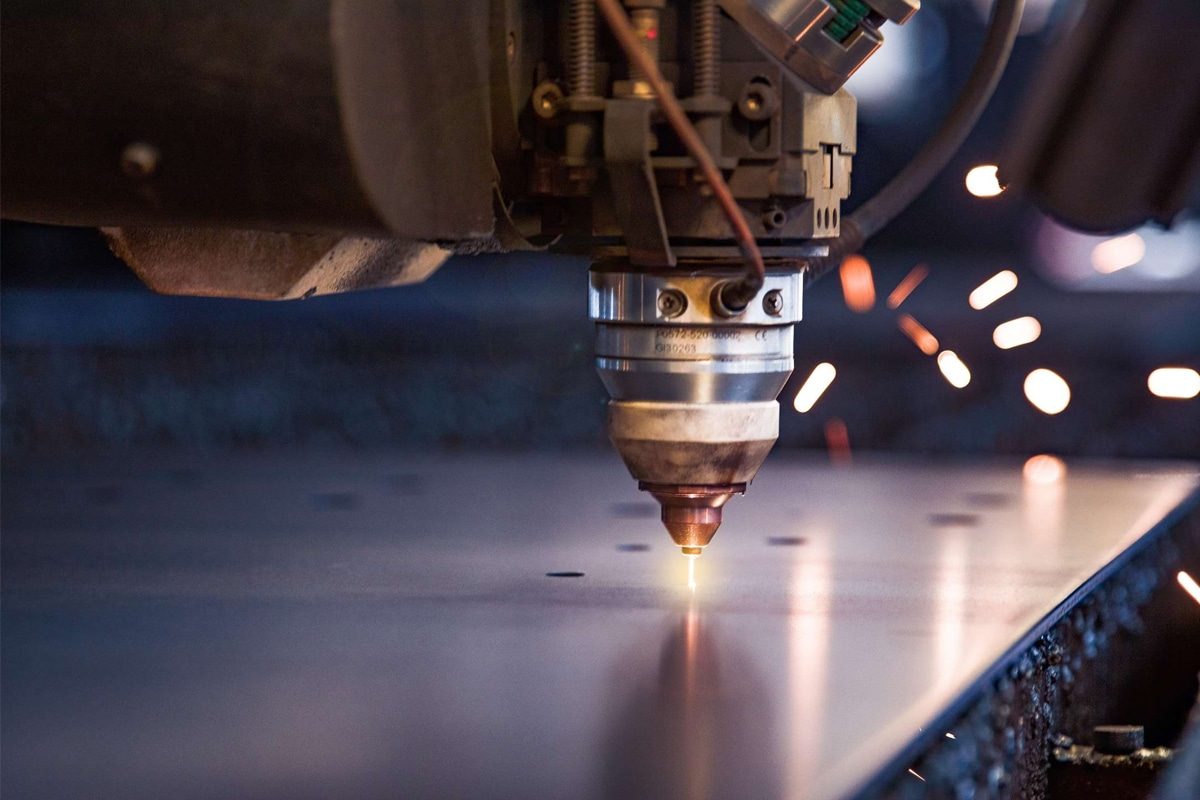

Mantenimiento rutinario de su máquina de corte por láser de fibra Puede garantizar un rendimiento constante y evitar problemas operativos. Por eso es fundamental:

- Rendimiento óptimo: el mantenimiento regular permite que la máquina funcione de manera eficiente y sin problemas. Al revisar y limpiar componentes críticos como la lente láser, las boquillas y la plataforma de corte, se asegura de que la máquina funcione a su máxima capacidad y proporcione cortes precisos con un mínimo de errores. Las tareas rutinarias, como verificar si hay piezas sueltas o lubricar los componentes móviles, garantizan que la máquina funcione con la máxima velocidad y precisión.

- Vida útil prolongada: como cualquier equipo complejo, las máquinas de corte por láser de fibra se benefician de un mantenimiento regular, que puede extender significativamente su vida útil operativa. El mantenimiento preventivo ayuda a evitar el desgaste innecesario de las piezas esenciales, lo que reduce el riesgo de fallas prematuras. Tareas simples, como la limpieza y la lubricación, ayudan a proteger los componentes de la máquina y a preservar su integridad, lo que garantiza que la máquina funcione de manera eficaz durante años.

- Mejora de la seguridad: la seguridad es una prioridad máxima cuando se trabaja con potentes máquinas láser. El mantenimiento diario garantiza que los sistemas de seguridad, como los enclavamientos, las paradas de emergencia y los escudos protectores, estén en buenas condiciones de funcionamiento. Las comprobaciones periódicas ayudan a identificar posibles peligros, como piezas desgastadas o fugas de gas, que pueden suponer riesgos para los operadores. Al realizar inspecciones de rutina, puede prevenir accidentes y mantener un entorno de trabajo más seguro.

- Rentabilidad: descuidar el mantenimiento diario puede provocar averías y reparaciones costosas. Si invierte una pequeña cantidad de tiempo cada día en tareas rutinarias, reducirá la probabilidad de que se produzcan averías importantes que requieran piezas costosas o tiempos de inactividad prolongados. Además, un mantenimiento adecuado puede ayudar a que la máquina funcione de forma más eficiente, lo que reduce el consumo de energía y prolonga la vida útil de los consumibles, lo que, en última instancia, le permitirá ahorrar dinero a largo plazo.

- Garantía de calidad: mantener una alta calidad del producto es fundamental para satisfacer las demandas de los clientes. El mantenimiento diario garantiza que su máquina de corte por láser de fibra ofrezca constantemente cortes limpios y precisos con un mínimo desperdicio. Tareas como limpiar la óptica y verificar el suministro de gas ayudan a mantener la precisión del corte, lo que evita defectos o inconsistencias en su producción. Una máquina bien mantenida contribuye a unos estándares de producción más altos y a la satisfacción del cliente.

Precauciones de seguridad

Equipo de Protección Personal (EPP)

El uso de EPP adecuado es fundamental para evitar lesiones causadas por la radiación láser, los residuos que salen volando, las piezas metálicas afiladas y la exposición a sustancias químicas durante el mantenimiento. Toda persona que realice el mantenimiento o la inspección de una máquina de corte por láser de fibra debe utilizar el siguiente equipo:

- Gafas de seguridad: protegen los ojos de los reflejos del láser, el polvo y los residuos. Utilice gafas aptas para láser cuando trabaje cerca de la fuente láser.

- Guantes: Los guantes resistentes a cortes ayudan a prevenir lesiones por manipular piezas metálicas afiladas, mientras que se recomiendan guantes resistentes a productos químicos cuando se trabaja con lubricantes, refrigerantes o agentes de limpieza.

- Ropa protectora: La ropa de manga larga resistente al fuego protege el cuerpo de las chispas o la exposición al calor durante la limpieza o la lubricación.

- Calzado de seguridad: Los zapatos con punta de acero protegen los pies de lesiones causadas por objetos pesados, como láminas de metal o componentes de máquinas.

- Protección auditiva: En entornos con mucho ruido, como talleres con múltiples máquinas, los tapones o protectores auditivos protegen la audición contra daños a largo plazo.

Procedimientos de bloqueo y etiquetado de máquinas

Los procedimientos de bloqueo y etiquetado (LOTO) garantizan que la máquina esté completamente desenergizada y sea seguro realizar tareas de mantenimiento, lo que evita el arranque accidental durante el mantenimiento. Si se siguen estos pasos, se minimiza el riesgo de lesiones causadas por sistemas eléctricos o piezas móviles.

- Apagado: utilice el panel de control para apagar la máquina siguiendo el proceso de apagado recomendado por el fabricante.

- Aislamiento: desconecte la máquina de su fuente de alimentación principal para evitar que se reactive accidentalmente. Esto incluye la energía eléctrica, las líneas de gas y los sistemas neumáticos.

- Liberación de energía almacenada: asegúrese de que se descargue toda la energía residual. Esto se aplica a circuitos eléctricos, aire comprimido o sistemas hidráulicos, que pueden permanecer energizados después de apagar el equipo.

- Bloqueo y etiquetado: coloque candados en los dispositivos de aislamiento de energía de la máquina y coloque etiquetas de advertencia que indiquen que se está realizando un mantenimiento. Solo el personal autorizado debe tener acceso a las llaves.

- Verificación: Confirme que la máquina esté completamente apagada intentando encenderla a través del panel de control. Si no se activa, el procedimiento de bloqueo se ha realizado correctamente.

- Comunicación: Notifique a todo el personal pertinente que la máquina está en mantenimiento. Coloque una señalización clara cerca de la máquina para evitar el acceso no autorizado o la manipulación.

Consideraciones ambientales

El entorno en el que se realiza el mantenimiento de la máquina desempeña un papel importante en la seguridad del operador. Garantizar las condiciones adecuadas ayuda a prevenir accidentes y favorece una inspección y una limpieza exhaustivas.

- Ventilación: Una ventilación adecuada evita la acumulación de humos peligrosos provenientes de gases auxiliares o limpiadores químicos utilizados durante el mantenimiento. Asegúrese de que el espacio de trabajo esté equipado con sistemas de ventilación adecuados o unidades de extracción de humos.

- Iluminación: una iluminación adecuada garantiza que los operadores puedan inspeccionar claramente los componentes de la máquina, identificar problemas y realizar tareas de mantenimiento de forma segura. La mala visibilidad puede provocar que se pasen por alto defectos o accidentes.

- Limpieza: un espacio de trabajo limpio minimiza los riesgos de resbalones, caídas y mal funcionamiento del equipo. Elimine periódicamente el polvo, los restos de metal y los desechos del área de trabajo y la mesa de corte. Mantenga las herramientas y los consumibles organizados para evitar el desorden.

Lista de verificación de mantenimiento diario

Inspección externa

Limpieza de la superficie de la máquina

- Utilice un paño suave o una toallita antiestática para eliminar el polvo y los residuos del exterior de la máquina.

- Limpie cualquier resto de metal o escoria de la cama de corte para evitar interferencias con las operaciones.

- Limpie el panel de control para evitar la acumulación de suciedad y garantizar un funcionamiento suave.

Comprobación de piezas sueltas

- Inspeccione los pernos, tuercas y tornillos para asegurarse de que estén bien apretados, especialmente alrededor de las piezas móviles.

- Verifique que los protectores, escudos y cubiertas estén seguros e intactos.

- Verifique el cableado y las conexiones para evitar enredos o daños durante el funcionamiento.

Inspección de componentes ópticos

Limpieza de la lente protectora

- Utilice un soplador para eliminar las partículas sueltas y limpie la lente con un paño sin pelusa y un limpiador óptico.

- Evite tocar la superficie de la lente con las manos desnudas para evitar manchas o contaminación.

- Inspeccione la lente para detectar rayones, grietas o acumulación de suciedad que puedan afectar la calidad del haz.

Comprobación del cable de fibra

- Inspeccione el cable de fibra para detectar desgaste, torceduras o cortes a lo largo de su longitud.

- Asegúrese de que los conectores estén limpios, secos y correctamente conectados en ambos extremos.

- Verifique que el tendido del cable evite curvas pronunciadas que puedan dañar la fibra interna.

Inspección de componentes mecánicos

Rieles guía y cojinetes lineales

- Limpie los rieles guía para eliminar el polvo y las partículas metálicas.

- Inspeccione los rieles y cojinetes para detectar signos de corrosión o desgaste.

- Verifique la alineación de los rieles para garantizar un movimiento suave durante el corte.

Sistemas de accionamiento

- Inspeccione las correas de transmisión para verificar que tengan la tensión adecuada y ajústelas según sea necesario.

- Examine los sistemas de cremallera y piñón para comprobar que estén engranados y limpios correctamente.

- Monitoree los sonidos del motor para detectar ruidos inusuales que podrían indicar problemas potenciales.

Inspección de componentes eléctricos

Panel de control

- Asegúrese de que todos los botones, interruptores y pantallas táctiles respondan correctamente.

- Revise el panel para ver si hay mensajes de error y resuélvalos rápidamente.

- Limpie el panel para mantenerlo limpio y conservar la sensibilidad táctil.

Cableado y conexiones

- Inspeccione los cables para detectar desgastes, daños o conexiones sueltas.

- Verifique que todas las conexiones eléctricas estén seguras y libres de corrosión.

- Asegúrese de que los cables estén colocados correctamente para evitar el desgaste o la desconexiones.

Inspección de componentes eléctricos

Cableado y conexiones

- Inspeccione los cables para detectar desgastes, daños o conexiones sueltas.

- Verifique que todas las conexiones eléctricas estén seguras y libres de corrosión.

- Asegúrese de que los cables estén colocados correctamente para evitar el desgaste o la desconexiones.

Cableado y conexiones

- Inspeccione los cables para detectar desgastes, daños o conexiones sueltas.

- Verifique que todas las conexiones eléctricas estén seguras y libres de corrosión.

- Asegúrese de que los cables estén colocados correctamente para evitar el desgaste o la desconexiones.

Mantenimiento del sistema de refrigeración

Comprobación de la unidad enfriadora

- Confirme que el enfriador mantenga el rango de temperatura requerido para la fuente láser.

- Busque fugas de refrigerante alrededor del enfriador o las mangueras.

- Limpie o reemplace los filtros de aire para mantener el flujo de aire y la eficiencia de enfriamiento.

Niveles y calidad del refrigerante

- Compruebe el depósito de refrigerante y rellénelo si es necesario con el refrigerante correcto.

- Controle la calidad del refrigerante para detectar decoloración o contaminación y reemplácelo si es necesario.

- Siga las pautas del fabricante para el reemplazo de rutina del refrigerante.

Mantenimiento del suministro de gas

Controles de presión y caudal de gas

- Supervise los medidores de suministro de gas para asegurarse de que la presión esté dentro del rango recomendado.

- Ajuste los reguladores de gas según sea necesario para mantener los caudales requeridos.

- Realice una prueba de fugas con agua jabonosa para detectar cualquier fuga de gas.

Inspección de tuberías y accesorios de gas

- Inspeccione las mangueras de gas para detectar grietas, torceduras o desgaste.

- Asegúrese de que todos los accesorios estén bien ajustados y seguros para evitar la pérdida de gas.

- Verifique que los dispositivos de seguridad, como los supresores de retroceso de llama, estén funcionando correctamente.

Mantenimiento de la fuente láser

Monitoreo de la salida del láser

- Utilice herramientas de diagnóstico para comprobar la potencia de salida del láser y asegurarse de que sea estable.

- Observe el rayo láser para detectar irregularidades que puedan indicar problemas de alineación.

- Revise los registros de errores para ver si hay advertencias relacionadas con la fuente láser.

Procedimientos de calentamiento

- Siga el proceso de calentamiento recomendado por el fabricante para estabilizar el láser.

- Comience con baja potencia y aumente gradualmente hasta los niveles requeridos para cortar.

- Controle ruidos o advertencias inusuales durante la fase de calentamiento.

Lubricación de piezas móviles

Selección de lubricante

- Utilice lubricantes especificados por el fabricante para evitar problemas de compatibilidad.

- Asegúrese de que el lubricante sea apropiado para componentes de alta velocidad, como rieles guía y cojinetes.

Puntos de aplicación

- Aplique lubricante a los rieles guía, cojinetes lineales y tornillos de bolas para reducir la fricción.

- Evite la lubricación excesiva, que puede atraer polvo y residuos.

Frecuencia

- Realice la lubricación diariamente o según las pautas del fabricante.

- Ajuste el programa de lubricación según el uso y las condiciones ambientales.

Comprobaciones de software y sistemas de control

Actualizaciones de software

- Verifique si hay actualizaciones de firmware o software proporcionadas por el fabricante.

- Instale actualizaciones rápidamente para mantener la funcionalidad y seguridad del sistema.

Configuraciones de copia de seguridad

- Realice copias de seguridad periódicas de los parámetros de la máquina y de la configuración del software.

- Almacene copias de seguridad de forma segura para garantizar una recuperación rápida si se pierden las configuraciones.

Verificación de calibración

- Verifique que todos los ajustes de calibración sean precisos y realice ajustes si es necesario.

- Pruebe la alineación de la máquina para garantizar la precisión del corte.

Gestión interna

Limpieza del área de trabajo

- Mantenga el área alrededor de la máquina libre de residuos y restos de metal.

- Asegúrese de que las herramientas y los consumibles estén organizados para evitar el desorden y la confusión.

- Limpie periódicamente las superficies para evitar la acumulación de polvo.

Deposito de basura

- Deseche los materiales de desecho y los consumibles usados de manera rápida y adecuada.

- Siga las regulaciones ambientales locales para la eliminación de residuos peligrosos.

Condiciones ambientales

- Mantener niveles óptimos de temperatura y humedad en el espacio de trabajo.

- Asegúrese de que el área de trabajo esté bien ventilada para evitar la acumulación de humos y gases.

- Controle los factores ambientales para evitar la condensación, que puede dañar componentes sensibles.

Comprobaciones operativas después del mantenimiento

Ejecuciones de prueba

Ejecución en seco

- Realice un ensayo en seco (sin material) para asegurarse de que el cabezal de corte, los rieles guía y otras partes móviles funcionen sin problemas.

- Monitorear el movimiento de la máquina para garantizar que siga la trayectoria programada sin retrasos ni irregularidades.

- Verifique que no haya mensajes de advertencia ni comportamiento inusual en el panel de control durante la ejecución en seco.

Cortes de muestra

- Utilice un pequeño trozo de material de desecho para realizar cortes de muestra y probar el rendimiento de corte de la máquina.

- Ajuste la potencia, la velocidad y el flujo de gas del láser según sea necesario para garantizar resultados óptimos.

- Evalúe los bordes cortados en cuanto a precisión y limpieza para confirmar que la máquina esté lista para la producción.

Monitoreo de anomalías

Observación del sonido

- Escuche sonidos inusuales como rechinamientos, silbidos o golpes, que podrían indicar problemas mecánicos o fugas de aire.

- Preste atención a cualquier cambio repentino en el sonido del láser o de los motores, ya que pueden indicar un problema con la alineación o los cojinetes.

Comprobación de vibraciones

- Supervise la máquina para detectar vibraciones excesivas durante el movimiento, lo que podría indicar componentes desalineados o piezas sueltas.

- La vibración excesiva puede reducir la calidad del corte y dañar los componentes mecánicos si no se aborda rápidamente.

Inspección visual

- Observe la máquina durante el funcionamiento para asegurarse de que el rayo láser, el cabezal de corte y los rieles guía funcionen correctamente.

- Compruebe si hay chispas inesperadas, fugas de gas o cortes desalineados que podrían indicar problemas subyacentes.

- Verifique que el gas de asistencia fluya correctamente y que no se produzca ninguna acumulación anormal de residuos.

Evaluación de calidad

Análisis de corte

- Inspeccione los cortes de muestra para verificar la calidad del borde, buscando cortes limpios y suaves con un mínimo de escoria.

- Asegúrese de que el ancho de corte sea uniforme y adecuado para el material y el proyecto específicos.

- Identifique cualquier marca de quemaduras, bordes ásperos o signos de cortes demasiado o demasiado débiles y realice los ajustes necesarios en la configuración del láser.

Precisión dimensional

- Utilice calibradores o herramientas de medición para verificar la precisión de las dimensiones del corte frente a las especificaciones programadas.

- Confirme que la máquina mantenga la precisión, especialmente para detalles intrincados o finos.

- Asegúrese de que los cortes repetidos produzcan resultados consistentes, lo que indica que la configuración y la alineación de la máquina son correctas.

Mantenimiento de registros

Registros de mantenimiento

Registro de actividad

- Registre cada tarea de mantenimiento realizada, incluidas inspecciones, limpiezas, lubricación y reparaciones.

- Incluya la fecha, la hora y el tipo de mantenimiento para realizar un seguimiento de la frecuencia con la que se realiza cada tarea.

- Registre cualquier reemplazo de consumibles, como lentes o filtros, y anote cuándo deben realizarse futuros reemplazos.

Observaciones

- Documente cualquier hallazgo inusual durante las inspecciones, como piezas sueltas, componentes desalineados o problemas de rendimiento.

- Anote cualquier acción correctiva realizada, como ajustes o reparaciones menores.

- Resalte los problemas recurrentes para facilitar el análisis de la causa raíz y las soluciones a largo plazo.

Verificación de firma

- Asegúrese de que el técnico u operador que realiza el mantenimiento firme cada tarea completada.

- Incluya la verificación del supervisor para tareas críticas para mantener la responsabilidad y confirmar la precisión del trabajo.

- Almacene registros firmados de forma segura para futuras referencias y auditorías.

Planificación del mantenimiento programado

Programa de mantenimiento preventivo

- Desarrollar un programa de mantenimiento preventivo basado en las recomendaciones del fabricante y los patrones de uso de la máquina.

- Incluya tareas que vayan más allá de los controles diarios, como inspecciones semanales, mensuales y anuales o reemplazos de piezas.

- Automatice los recordatorios si es posible, garantizando que no se pierda ninguna tarea programada.

Inventario de piezas

- Mantenga un inventario de repuestos, consumibles y herramientas esenciales para garantizar que los reemplazos estén disponibles cuando sea necesario.

- Realice un seguimiento de los niveles de inventario para evitar quedarse sin componentes críticos, como boquillas, lentes o filtros.

- Reordenar piezas de forma proactiva según las tendencias de uso registradas en los registros de mantenimiento.

Análisis de tendencias

- Utilice registros de mantenimiento para identificar problemas recurrentes o fallas de componentes, lo que permite estrategias de mantenimiento predictivo.

- Analizar patrones para ajustar los programas de mantenimiento, optimizando el rendimiento de la máquina y reduciendo el tiempo de inactividad.

- Realice un seguimiento de los indicadores clave de rendimiento (KPI), como la frecuencia de inactividad o los costos de reparación, para evaluar la eficacia del programa de mantenimiento.

Informe de problemas

Comunicación inmediata

- Informe inmediatamente cualquier problema crítico a los supervisores o al equipo de mantenimiento.

- Utilice canales designados (por ejemplo, software de gestión de mantenimiento o formularios) para garantizar la generación de informes y el seguimiento eficientes de los problemas informados.

- Comunique cualquier hallazgo o retraso a las partes interesadas relevantes para evitar interrupciones en el flujo de trabajo.

Soporte del fabricante

- Comuníquese con el fabricante de la máquina si necesita ayuda especializada o si necesita piezas de repuesto.

- Proporcionar registros detallados de mantenimiento y observaciones para facilitar un soporte más rápido del fabricante.

- Colaborar con los técnicos del fabricante para realizar diagnósticos remotos o reparaciones en el sitio si es necesario.

Documentación de cumplimiento

- Mantenga todos los registros de mantenimiento organizados para demostrar el cumplimiento de las políticas internas, los estándares de la industria y los requisitos reglamentarios.

- Almacene informes de reparaciones, inspecciones y reemplazos de piezas para auditorías e inspecciones.

- Asegúrese de que el mantenimiento relacionado con la seguridad, como las comprobaciones del sistema de interbloqueo y de parada de emergencia, se documente adecuadamente para cumplir con las pautas reglamentarias.

Mejores prácticas para el mantenimiento

Formación y Competencia

Capacitación de los operadores

- Proporcionar capacitación integral sobre el funcionamiento de la máquina, procedimientos de mantenimiento y técnicas de solución de problemas.

- Asegúrese de que los nuevos operadores reciban experiencia práctica bajo la supervisión de personal experimentado.

- Familiarizar a los operadores con los protocolos de seguridad, los procedimientos de parada de emergencia y el uso correcto del equipo de protección personal (EPP).

Educación continua

- Ofrecer sesiones de capacitación periódicas para mantener al personal actualizado sobre nuevas tecnologías, actualizaciones de software y las mejores prácticas de la industria.

- Fomentar la participación en talleres, seminarios y cursos en línea relacionados con el corte por láser y el mantenimiento de máquinas.

- Rotar a los operadores a través de diferentes roles para ampliar sus habilidades y mejorar el conocimiento multifuncional.

Proceso de dar un título

- Exigir a los operadores que obtengan certificaciones de instituciones reconocidas o del fabricante de la máquina para validar su competencia.

- Mantener registros actualizados de todas las certificaciones del personal y programar la recertificación cuando sea necesario.

- Reconocer y recompensar a los operadores que completen capacitación avanzada o logren certificaciones adicionales.

Uso de piezas y consumibles originales

Piezas aprobadas por el fabricante

- Utilice únicamente piezas de repuesto originales recomendadas por el fabricante de la máquina para garantizar la compatibilidad y el rendimiento.

- Evite componentes falsificados o de recambio que puedan comprometer la seguridad de la máquina y provocar fallos de funcionamiento.

- Mantenga un inventario de repuestos esenciales, como lentes, boquillas y filtros, para evitar interrupciones durante el mantenimiento.

Seguro de calidad

- Supervisar el estado y la calidad de los consumibles, como gases de asistencia, refrigerantes y lubricantes, para garantizar que cumplan con los estándares requeridos.

- Reemplace los consumibles de acuerdo con las pautas del fabricante para evitar el desgaste prematuro o la contaminación.

- Inspeccione periódicamente las piezas y los consumibles para detectar defectos, asegurándose de que no afecten negativamente el rendimiento de la máquina.

Control ambiental

Medio ambiente limpio

- Asegúrese de que el espacio de trabajo se mantenga libre de polvo, residuos y partículas metálicas que puedan interferir con la óptica y las partes móviles de la máquina.

- Utilice sistemas de extracción de humos para eliminar el humo y el vapor generados durante el corte, evitando la contaminación de las lentes ópticas.

- Establecer protocolos de limpieza para mantener el área alrededor de la máquina organizada y segura.

Temperatura y humedad

- Controle la temperatura ambiente y manténgala dentro del rango recomendado para evitar la expansión térmica o la condensación que podrían afectar el rendimiento.

- Utilice sistemas de control climático para mantener niveles de humedad estables, protegiendo los componentes eléctricos y la óptica de la corrosión o la acumulación de humedad.

- Evite colocar la máquina en áreas con altas fluctuaciones de temperatura, que podrían afectar la alineación y la precisión del corte.

Auditorías periódicas

Auditorias de mantenimiento

- Realizar auditorías periódicas de las actividades de mantenimiento para garantizar que las tareas se completen con precisión y a tiempo.

- Revise los registros de mantenimiento para identificar tendencias o problemas recurrentes que requieren mayor atención.

- Utilice auditorías para verificar el cumplimiento de los protocolos de seguridad, las pautas operativas y las recomendaciones del fabricante.

Métricas de rendimiento

- Realice un seguimiento de los indicadores clave de rendimiento (KPI), como la frecuencia de inactividad, los costos de reparación y el tiempo de mantenimiento, para evaluar la eficacia del programa de mantenimiento.

- Establecer objetivos de rendimiento para mejorar continuamente el tiempo de actividad y la productividad de la máquina.

- Utilice información basada en datos para ajustar los programas de mantenimiento y priorizar las tareas que mejoran la confiabilidad de la máquina.

Cultura de seguridad

Promover la seguridad

- Crear un ambiente de trabajo donde la seguridad sea una máxima prioridad, alentando al personal a seguir diligentemente los protocolos de seguridad.

- Muestre recordatorios e instrucciones de seguridad cerca de la máquina para reforzar prácticas seguras.

- Ofrecer incentivos o reconocimiento a los equipos que mantengan constantemente un espacio de trabajo seguro y eficiente.

Reuniones de seguridad

- Realice reuniones de seguridad periódicas para analizar los protocolos de seguridad, revisar incidentes y abordar riesgos potenciales.

- Utilice las reuniones para compartir lecciones aprendidas en las tareas de mantenimiento y fomentar la resolución proactiva de problemas.

- Solicitar comentarios de los operadores para mejorar las prácticas de seguridad y abordar cualquier inquietud.

Mecanismo de retroalimentación

- Establecer un sistema para que los operadores informen sobre problemas de seguridad, problemas con los equipos o mejoras de procesos sin temor a represalias.

- Actúe rápidamente ante la retroalimentación, demostrando un compromiso con la mejora continua y la seguridad.

- Fomentar la comunicación abierta entre equipos para fomentar la colaboración y la responsabilidad compartida por la seguridad y el mantenimiento.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.